¿Tienes dificultades con los sujetadores que no encajan o con los hilos que se desgastan durante el ensamblaje? Los agujeros roscados mal diseñados en tus piezas CNC a menudo conducen a retrasos frustrantes en la producción, aumento de costos y compromiso en la integridad de la unión. Esta característica de diseño crítica, si se pasa por alto, puede socavar la calidad de todo tu proyecto de mecanizado CNC.

[ly-machining] ofrece un camino claro hacia un ensamblaje perfecto. Al dominar los detalles del diseño de agujeros roscados—desde cálculos precisos de profundidad hasta la selección del tamaño y tolerancia correctos—puedes garantizar piezas CNC robustas y confiables en cada ocasión. Esta guía proporciona el conocimiento esencial para hilos perfectos.

Para diseñar correctamente un agujero roscado para piezas mecanizadas CNC, debes especificar el tamaño de taladro correcto para el porcentaje de rosca deseado, calcular la profundidad adecuada del taladro para roscas y la profundidad total de la rosca para evitar la rotura de la herramienta, y definir la tolerancia de clase de rosca adecuada (por ejemplo, 2B, 6H) según el ajuste y función requeridos por la aplicación.

Comprender estos parámetros es crucial para la fabricabilidad y el rendimiento. Por ello, profundicemos en los elementos específicos que constituyen un agujero roscado bien diseñado. Además, aplicando estos principios, puedes reducir significativamente los errores en Fresado CNC y mejorar la calidad general de tus piezas CNC, asegurando una transición fluida del diseño a la producción.

Decodificación del tamaño de la rosca y selección del taladro para roscas

Elegir el tamaño correcto del taladro para roscas es la base de un agujero roscado exitoso. Esta decisión impacta directamente en el porcentaje de engagement de la rosca, que es crucial para la resistencia de la unión del tornillo. Una idea errónea común es que un engagement de rosca 100% proporciona la conexión más fuerte, pero esto no siempre es así.

Para la mayoría de las aplicaciones, un engagement de rosca 75% ofrece un equilibrio excelente entre resistencia y facilidad de roscado. Los porcentajes de engagement más altos aumentan el par necesario para girar la rosca, lo que eleva el riesgo de rotura de la herramienta, especialmente en materiales duros. Nuestros Mecanizado CNC expertos en [ly-machining] aconsejan frecuentemente a los clientes sobre cómo encontrar este equilibrio óptimo.

La fórmula para calcular el tamaño de taladro para roscas requerido es sencilla:

TapDrillSize=BasicMajorDiameter−ThreadsPerInch(TPI)PercentageofFullThread

Usar una tabla estándar suele ser el enfoque más práctico. A continuación, se presenta una tabla de referencia para roscas comunes UNC (Coarse) y UNF (Fina), mostrando el tamaño de taladro estándar para aproximadamente un engagement de rosca 75%.

| Tamaño de la rosca | Hilos por pulgada (TPI) | Tamaño del taladro para rosca |

| #4-40 UNC | 40 | #43 (0.0890″) |

| #6-32 UNC | 32 | #36 (0.1065″) |

| #8-32 UNC | 32 | #29 (0.1360″) |

| #10-24 UNC | 24 | #25 (0.1495″) |

| 1/4″-20 UNC | 20 | #7 (0.2010″) |

| 5/16″-18 UNC | 18 | F (0.2570″) |

| 3/8″-16 UNC | 16 | 5/16″ (0.3125″) |

| #10-32 UNF | 32 | #21 (0.1590″) |

| 1/4″-28 UNF | 28 | #3 (0.2130″) |

Seleccionar la broca correcta es un paso crítico en la preparación del fresado CNC. Un agujero de tamaño insuficiente hará que la rosca se bloquee y se rompa, mientras que un agujero sobredimensionado resultará en roscas débiles y superficiales que fallan bajo carga.

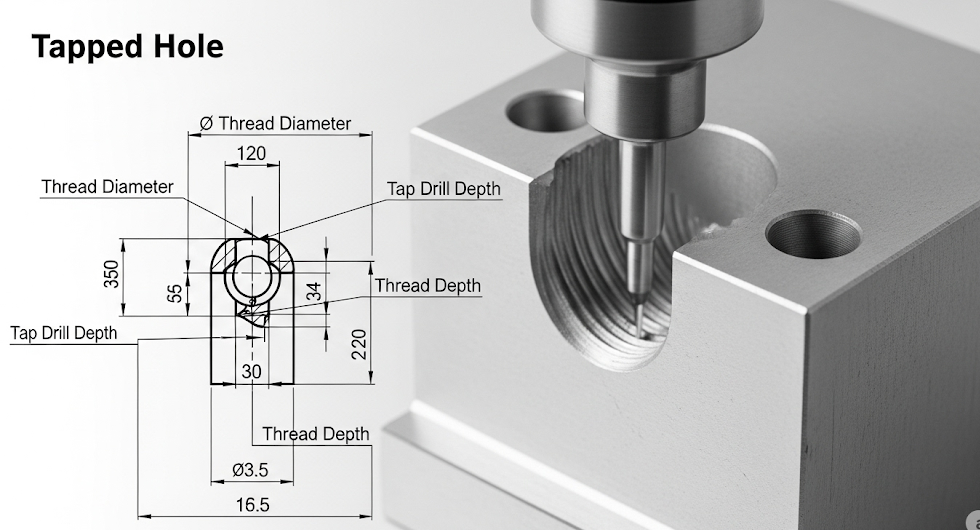

Cálculo de la profundidad óptima del agujero roscado

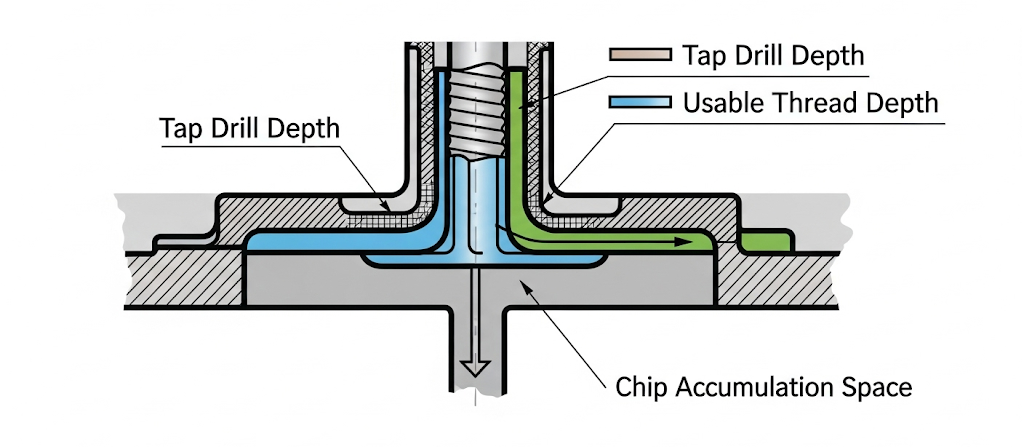

Una vez determinado el tamaño de la broca, el siguiente paso es definir la profundidad del agujero. Esto implica dos mediciones distintas: la profundidad de la broca para roscar y la profundidad requerida de la rosca. Es esencial perforar el agujero inicial más profundo que la longitud de la rosca necesaria para proporcionar margen para la rosca y para los virutas generadas durante el proceso de roscado.

Una regla general es hacer que la profundidad de la broca sea al menos 3-4 pasos más profunda que la profundidad final de la rosca. Para un agujero ciego, la parte sin roscar en la parte inferior permite que las virutas se acumulen sin obstruir la rosca, evitando la rotura de la herramienta y asegurando la creación de roscas limpias y completas hasta la profundidad especificada.

Considere los requisitos funcionales de sus piezas CNC. La profundidad de rosca necesaria generalmente se determina por la longitud del tornillo de acoplamiento y la resistencia del material. Una pauta común para la longitud de la participación de la rosca en un agujero roscado es de 1 a 1.5 veces el diámetro nominal del tornillo. Por ejemplo, un tornillo de 1/4″ debería tener entre 0.25″ y 0.375″ de participación completa y útil de la rosca.

En [ly-machining], programamos meticulosamente nuestros centros de mecanizado CNC para controlar estas profundidades con precisión. Esta precisión previene problemas como una participación insuficiente de la rosca o que la rosca toque el fondo, lo que puede fracturar la herramienta o dañar la pieza de trabajo. El diseño debe comunicar claramente tanto la profundidad de la rosca como la profundidad total de la broca.

Comprendiendo las tolerancias de rosca y las clases de ajuste

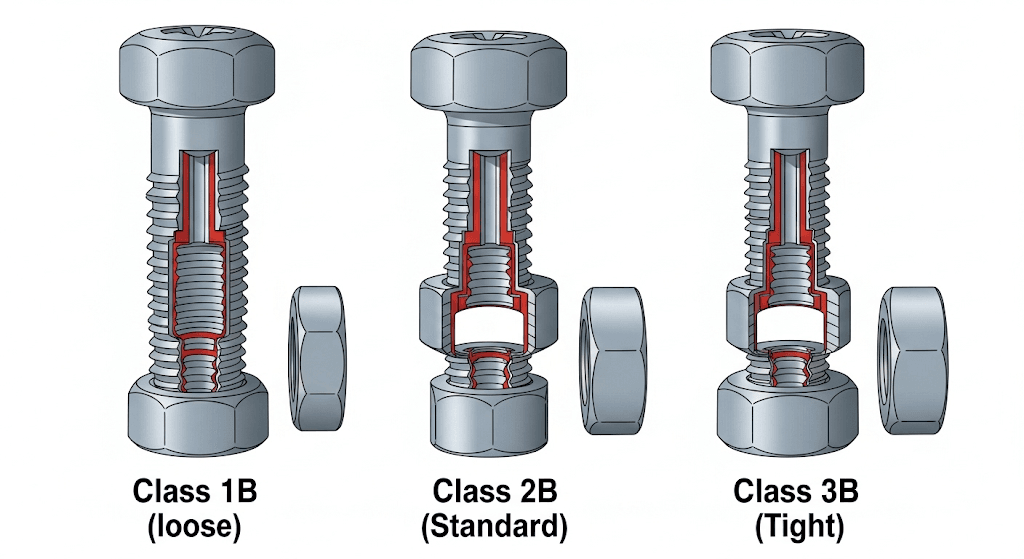

La tolerancia es un aspecto crítico del diseño de agujeros roscados que dicta el ajuste entre las roscas macho (tornillo) y hembra (agujero roscado). En el estándar de roscas unificadas (UTS), estos ajustes se definen por clases de rosca. Para roscas internas, las clases comunes son 1B, 2B y 3B.

- Clase 1B: Esta clase proporciona un ajuste suelto. Está destinada a aplicaciones donde la rapidez y facilidad de montaje y desmontaje son más importantes que la precisión. Se encuentra en entornos donde puede haber suciedad o residuos.

- Clase 2B: Esta es la clase más común y ofrece un ajuste medio que equilibra rendimiento, fabricabilidad y costo. Es adecuada para la gran mayoría de piezas CNC comerciales e industriales.

- Clase 3B: Esta clase especifica un ajuste ajustado, ofreciendo una holgura mínima. Se utiliza en aplicaciones de alto rendimiento y críticas para la seguridad donde son necesarias tolerancias cercanas para garantizar la fiabilidad y resistir vibraciones.

La elección de la clase de rosca afecta el proceso de mecanizado CNC. Tolerancias más ajustadas como 3B pueden requerir herramientas más precisas, como un calibrador “Go” y “No-Go” para inspección, y pueden aumentar los costos de fabricación. Para la mayoría de los proyectos de fresado CNC, especificar una tolerancia de Clase 2B es una opción segura y efectiva a menos que la aplicación exija explícitamente un ajuste diferente.

Una comunicación clara de la clase de rosca requerida en tus planos de ingeniería es esencial. Esto asegura que tu proveedor de mecanizado CNC, como [ly-machining], produzca piezas que cumplan con tus requisitos exactos de ensamblaje. Una nota simple como “.250-20 UNC-2B” contiene toda la información necesaria: el diámetro mayor, paso, forma de la rosca y clase de tolerancia.

Consideraciones de Material en el Diseño de Agujeros Roscados

El material de tus piezas CNC influye significativamente en el proceso de roscado. Materiales más blandos como aluminio o plásticos son más fáciles de roscar, pero también son más propensos a que se deshilen las roscas si se aprietan demasiado. Materiales más duros, como el acero inoxidable Acero o el titanio, requieren más fuerza para roscar y generan más calor, aumentando el riesgo de desgaste y rotura de la herramienta.

Al diseñar agujeros roscados para diferentes materiales, considera estos ajustes:

- Materiales Duros: Para materiales como el acero inoxidable, a menudo es beneficioso especificar un tamaño de taladro de rosca ligeramente mayor para crear un porcentaje de rosca más bajo (alrededor de 60-65%). Esto reduce el par de roscado y prolonga la vida útil de la herramienta sin una pérdida significativa de resistencia, ya que el material en sí es muy fuerte.

- Materiales Blandos: En materiales más blandos como el aluminio, usar un compromiso de rosca estándar 75% suele ser efectivo. Sin embargo, para evitar el deslizamiento, podrías considerar usar machos formadores de rosca en lugar de machos cortadores o incorporar insertos de espiral (como Helicoil) para mayor durabilidad, especialmente si el ensamblaje se atornillará y desatornillará repetidamente.

Nuestros servicios de mecanizado CNC en [ly-machining] aprovechan la experiencia con una amplia gama de materiales. Ajustamos velocidades, avances y lubricación según el material para producir roscas de alta calidad de manera constante. Esta experiencia en fresado CNC garantiza que tu diseño esté optimizado tanto para la función como para la manufacturabilidad.

Preguntas relacionadas

¿Cómo se indica un agujero roscado en un dibujo técnico?

En un dibujo técnico, un agujero roscado se especifica generalmente con una línea de referencia que apunta al agujero. La nota de llamada incluye el tamaño nominal de la rosca, los hilos por pulgada (o paso), la serie de rosca (por ejemplo, UNC, UNF) y la clase de tolerancia (por ejemplo, 2B). Para un agujero ciego, también debe indicarse claramente la profundidad de rosca y la profundidad del taladro. Por ejemplo: 1/4"-20 UNC-2B ↧ 0.50" TALADRO ↧ 0.65".

¿Cuál es la diferencia entre machos cortadores y machos formadores?

Los machos cortadores trabajan cortando material para crear roscas, produciendo virutas en el proceso. Son versátiles y pueden usarse en la mayoría de los materiales. Los machos formadores (o machos de enrollar) desplazan el material en lugar de cortarlo, creando roscas más fuertes sin generar virutas. Son ideales para materiales dúctiles como el aluminio y el cobre, pero no son adecuados para materiales frágiles. La elección afecta al tamaño de taladro previo al roscado.

Preguntas Frecuentes

1. ¿Cuál es la causa más común de fallo de un macho en el mecanizado CNC?

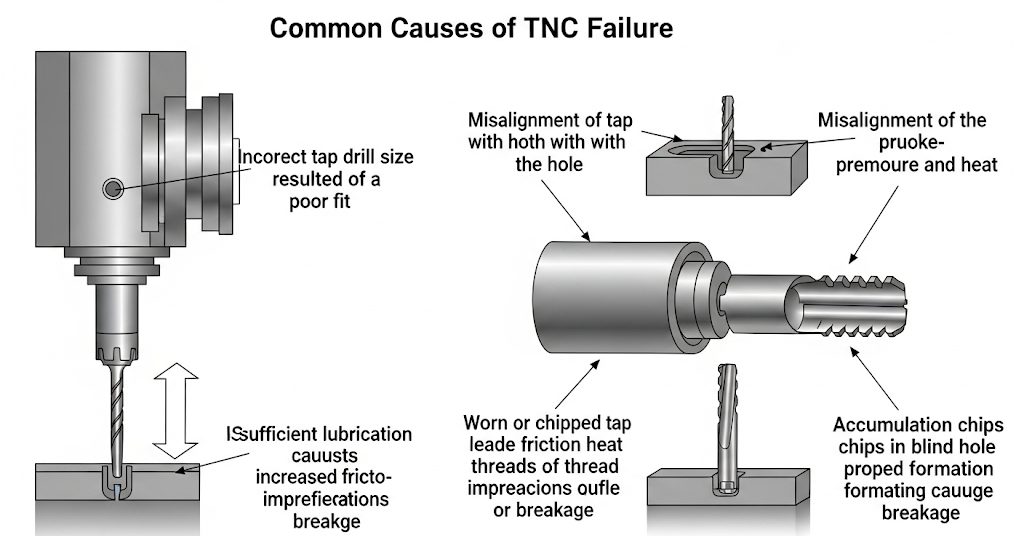

La causa más frecuente de fallo de un macho es usar un tamaño de taladro de rosca incorrecto, lo que conduce a un par excesivo. Otras causas comunes incluyen desalineación del macho, lubricación insuficiente, usar un macho desgastado o astillado, y que las virutas obstruyan un agujero ciego. Una configuración y programación adecuadas en el proceso de fresado CNC son esenciales para prevenir estos problemas.

2. ¿Se puede roscar un agujero que atraviesa completamente una pieza?

Sí, esto se llama un “agujero pasante”. Roscado en un agujero pasante generalmente es más fácil que en un agujero ciego porque las virutas pueden salir libremente por la parte inferior, eliminando el riesgo de acumulación de virutas. No es necesario especificar una profundidad de taladro separada, ya que el macho atravesará completamente el espesor de la pieza.

3. ¿Cómo afecta el paso de la rosca al diseño de piezas CNC?

El paso de la rosca—la distancia entre hilos—determina la finura o grueso de la rosca. Las roscas gruesas (como UNC) son más comunes, ofreciendo un ensamblaje más rápido y mayor tolerancia a golpes y golpes. Las roscas finas (como UNF) tienen mayor resistencia a la tracción y mejor resistencia a aflojarse por vibraciones, siendo adecuadas para aplicaciones de precisión. La elección depende de los requisitos mecánicos específicos de las piezas CNC.