Elegir entre anodizado y electrochapado para piezas mecanizadas por CNC es crucial para el rendimiento y la estética. El anodizado, generalmente para aluminio, forma una capa de óxido porosa, ofreciendo una excelente resistencia a la corrosión y al desgaste con espesores de película de 2 a 25 µm y una variedad de colores translúcidos. El electrochapado, aplicable a diversos metales, deposita una capa metálica para mayor dureza, conductividad o protección contra la corrosión, con espesores de película que suelen variar de 5 a 50 µm o más, proporcionando acabados metálicos opacos diversos. La adhesión en ambos procesos es sólida cuando se ejecuta correctamente, pero el vínculo químico del anodizado en aluminio puede ofrecer una integración superior, mientras que el vínculo mecánico y metalúrgico del electrochapado es muy dependiente del material.

Introducción del artículo

- Preparando el escenario para acabados superficiales en mecanizado CNC

- Comprendiendo el anodizado para componentes de mecanizado CNC

- Explorando el electrochapado para componentes mecanizados por CNC

- Comparación directa: anodizado vs. electrochapado para proyectos de mecanizado CNC

- Aplicaciones prácticas y criterios de selección para tratamientos superficiales en mecanizado CNC

- Selección estratégica del acabado superficial para resultados óptimos en mecanizado CNC

- Preguntas relacionadas sobre acabados superficiales en mecanizado CNC

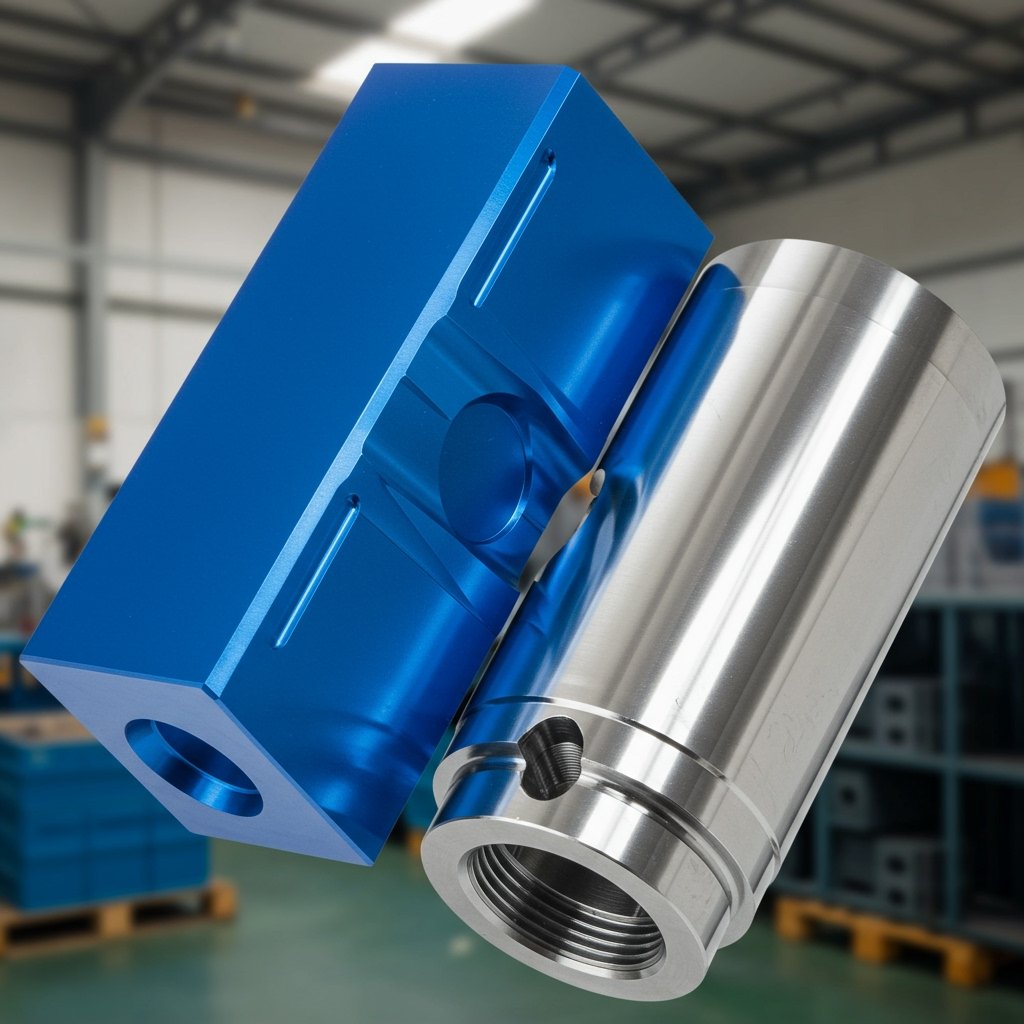

Al considerar el acabado superficial para piezas mecanizadas por CNC, la decisión entre anodizado y electrochapado suele presentar un desafío crítico para ingenieros y diseñadores. Como especialistas en Mecanizado CNC desde Barcelona, entendemos que esta elección impacta directamente en el rendimiento, la estética y la longevidad del producto final. Nuestro objetivo es desmitificar estos procesos, proporcionando una comparación clara del grosor de película, propiedades de adhesión y opciones de color basadas en la experiencia práctica.

Preparando el escenario para acabados superficiales en mecanizado CNC

El acabado superficial de un componente mecanizado por CNC no es simplemente una preocupación estética; es fundamental para su funcionalidad y durabilidad. Elegir el tratamiento adecuado es parte integral del éxito de cualquier proyecto que involucre mecanizado CNC de precisión. Mi experiencia muestra que pasar por alto este paso puede conducir a problemas importantes en el futuro.

El papel crítico del acabado superficial en proyectos de mecanizado CNC

Un acabado superficial bien seleccionado mejora la resistencia a la corrosión, al desgaste y a la abrasión, además de mejorar la conductividad eléctrica o el aislamiento. Para componentes producidos mediante mecanizado CNC, el acabado puede dictar cómo interactúa la pieza con su entorno y otros componentes. Influye directamente en factores como la vida útil del producto y la satisfacción general del cliente.

Comprendiendo el anodizado para componentes de mecanizado CNC

El anodizado es un proceso de pasivación electroquímica utilizado para aumentar el grosor de la capa de óxido natural en la superficie de piezas metálicas. Este proceso se aplica principalmente a aluminio aleaciones, que se utilizan con frecuencia en mecanizado CNC debido a su excelente maquinabilidad y relación resistencia-peso favorable. Lo consideramos un proceso muy fiable para el aluminio.

Cómo el anodizado mejora las piezas de aluminio mecanizadas por CNC

Durante el anodizado, la pieza de aluminio actúa como ánodo en una celda electrolítica, creando una capa de óxido de aluminio que es mucho más dura y duradera que el óxido natural. Esta capa mejorada proporciona una resistencia superior a la corrosión y protección contra el desgaste. También prepara la superficie para la coloración posterior.

Grosor de película en anodizado para mecanizado CNC: precisión y control

El grosor de la película de una capa anodizada puede variar significativamente, típicamente oscilando entre 2 y 25 micrómetros (µm) para la anodización convencional con ácido sulfúrico (Tipo II). La anodización dura (Tipo III) puede alcanzar grosores de hasta 50 µm o incluso más. El control preciso del grosor de la película es fundamental en el mecanizado CNC para mantener tolerancias dimensionales estrictas, especialmente en piezas de acoplamiento. Monitoreamos meticulosamente el proceso para garantizar que se logre el grosor especificado sin comprometer la integridad de la pieza.

Características de adhesión de los acabados anodizados en piezas CNC

La adhesión de una capa anodizada es generalmente excelente porque se desarrolla a partir del propio material base, formando un enlace químico en lugar de simplemente depositarse. Este vínculo integral significa que la capa de óxido tiene mucha menos probabilidad de astillarse, despegarse o desprenderse en comparación con muchos recubrimientos depositados. Para componentes mecanizados por CNC, esta adhesión inherente contribuye significativamente a la durabilidad a largo plazo.

Opciones de color y consideraciones estéticas para el anodizado en CNC

El anodizado permite una amplia gama de colores translúcidos mediante el teñido de la capa de óxido porosa antes del sellado. Los colores comunes incluyen negro, transparente, rojo, azul y dorado, proporcionando versatilidad estética para diversas aplicaciones de mecanizado CNC. La tonalidad final puede verse influenciada por la aleación de aluminio específica y los parámetros del proceso de anodizado. Sin embargo, la profundidad y consistencia del color pueden variar.

Ventajas y limitaciones del anodizado en la fabricación CNC

El anodizado ofrece una excelente resistencia a la corrosión y al desgaste, un buen acabado estético y aislamiento eléctrico. Sin embargo, su principal limitación es que se aplica principalmente al aluminio y sus aleaciones. Además, lograr un color perfectamente consistente en diferentes lotes o geometrías complejas puede ser un desafío para algunas piezas mecanizadas por CNC.

#### Características del anodizado para piezas de aluminio CNC

| Característica | Descripción | Valor/ Rango típico |

|---|---|---|

| Metales aplicables | Principalmente aluminio y sus aleaciones | Al 6061, 7075, 5052, etc. |

| Proceso | Conversión electroquímica del metal base a óxido | Pasivación electroquímica |

| Resistencia a la corrosión | Excelente | > 1,000 horas de prueba de niebla salina (Tipo III) |

| Resistencia al desgaste | Buena (Tipo II) a Excelente (Tipo III) | Aumento de la dureza superficial |

| Impacto dimensional | Aumenta las dimensiones; típicamente la mitad del grosor de la película crece hacia el interior de la pieza, la otra mitad hacia afuera | 0.0001 a 0.002 pulgadas (2.5 a 50 µm) |

| Propiedades eléctricas | Aislante | Resistencia dieléctrica hasta 2.000 V |

Explorando el electrochapado para componentes mecanizados por CNC

El electroplateado, también conocido como electrodeposición, es un proceso que utiliza una corriente eléctrica para reducir cationes metálicos disueltos de modo que formen un recubrimiento metálico coherente en un electrodo. Este método es altamente versátil y puede aplicarse a una amplia gama de materiales base utilizados en mecanizado CNC, incluyendo acero, latón, cobre e incluso aluminio (con pretratamiento específico).

El proceso de electroplateado para diversos metales mecanizados por CNC

En el electroplateado, la pieza mecanizada por CNC actúa como cátodo, atrayendo iones metálicos de la solución para formar una capa uniforme en su superficie. Este proceso permite la deposición de varios metales como níquel, cromo, zinc, oro y plata, cada uno ofreciendo propiedades distintas. Es un proceso clave para proyectos CNC de múltiples materiales.

Control del grosor de la película en aplicaciones de mecanizado CNC con electroplateado

Los grosores de película electroplateada pueden variar desde unos pocos micrómetros (por ejemplo, cromo decorativo) hasta cientos de micrómetros (por ejemplo, cromo duro para aplicaciones de desgaste). El grosor se controla mediante la densidad de corriente y el tiempo de galvanizado. Para el mecanizado CNC de precisión, un control cuidadoso es esencial para no alterar dimensiones críticas. Nuestra instalación en Shenzhen gestiona cuidadosamente estos parámetros.

Garantizar una adhesión superior con piezas CNC electroplateadas

La adhesión en el electroplateado depende de la preparación de la superficie, limpieza y la compatibilidad metalúrgica entre el material base y el metal plateado. Con el pretratamiento adecuado, que a menudo implica limpieza, grabado y activación, la capa depositada forma un vínculo mecánico y, a menudo, metalúrgico fuerte. Priorizamos una preparación meticulosa de la superficie para una adhesión robusta.

Variedad de color y acabado en electroplateado para componentes CNC

El electroplateado ofrece una amplia gama de colores metálicos opacos y acabados, desde cromo brillante hasta níquel mate, e incluso metales preciosos como oro y plata. Esto permite cumplir con diversos requisitos estéticos en mecanizado CNC. La elección del material de recubrimiento dicta el color y el brillo de la pieza terminada.

Beneficios clave y desventajas del electroplateado para mecanizado CNC

El electroplateado proporciona una excelente resistencia a la corrosión, mejor resistencia al desgaste, mayor conductividad eléctrica y una amplia gama de aplicaciones de materiales. Sin embargo, puede ser más propenso a la fragilización por hidrógeno en aceros de alta resistencia y requiere una gestión cuidadosa de residuos debido a los productos químicos involucrados. La selección precisa para piezas mecanizadas por CNC es fundamental.

#### Características del electroplateado para piezas metálicas CNC

| Característica | Descripción | Valor/ Rango típico |

|---|---|---|

| Metales aplicables | Amplia gama (acero, latón, cobre, aluminio con pretratamiento) | Ni, Cr, Zn, Au, Ag, Cu, Sn |

| Proceso | Electrodeposición de una capa metálica | Recubrimiento galvánico |

| Resistencia a la corrosión | Varía según el metal (por ejemplo, Zinc: Bueno; Cromo: Excelente) | De 24 a más de 1,000 horas de pulverización salina |

| Resistencia al desgaste | Varía según el metal (por ejemplo, Cromo duro: Excelente; Oro suave: Moderado) | Aumento de la dureza superficial, lubricidad |

| Impacto dimensional | Aumenta las dimensiones; típicamente se acumula una capa de 100% de grosor en la superficie | 0.0002 a 0.004 pulgadas (5 a 100 µm+) |

| Propiedades eléctricas | Conductor (varía según el metal) | Mejora la conductividad o proporciona blindaje |

Comparación directa: anodizado vs. electrochapado para proyectos de mecanizado CNC

Cuando se enfrenta a un proyecto de mecanizado CNC, entender las diferencias matizadas entre anodizado y electrochapado es fundamental. Nuestra experiencia en Shenzhen nos ha enseñado que la opción óptima depende en gran medida de los requisitos específicos de la aplicación. Analizamos estos aspectos clave para guiar a nuestros clientes.

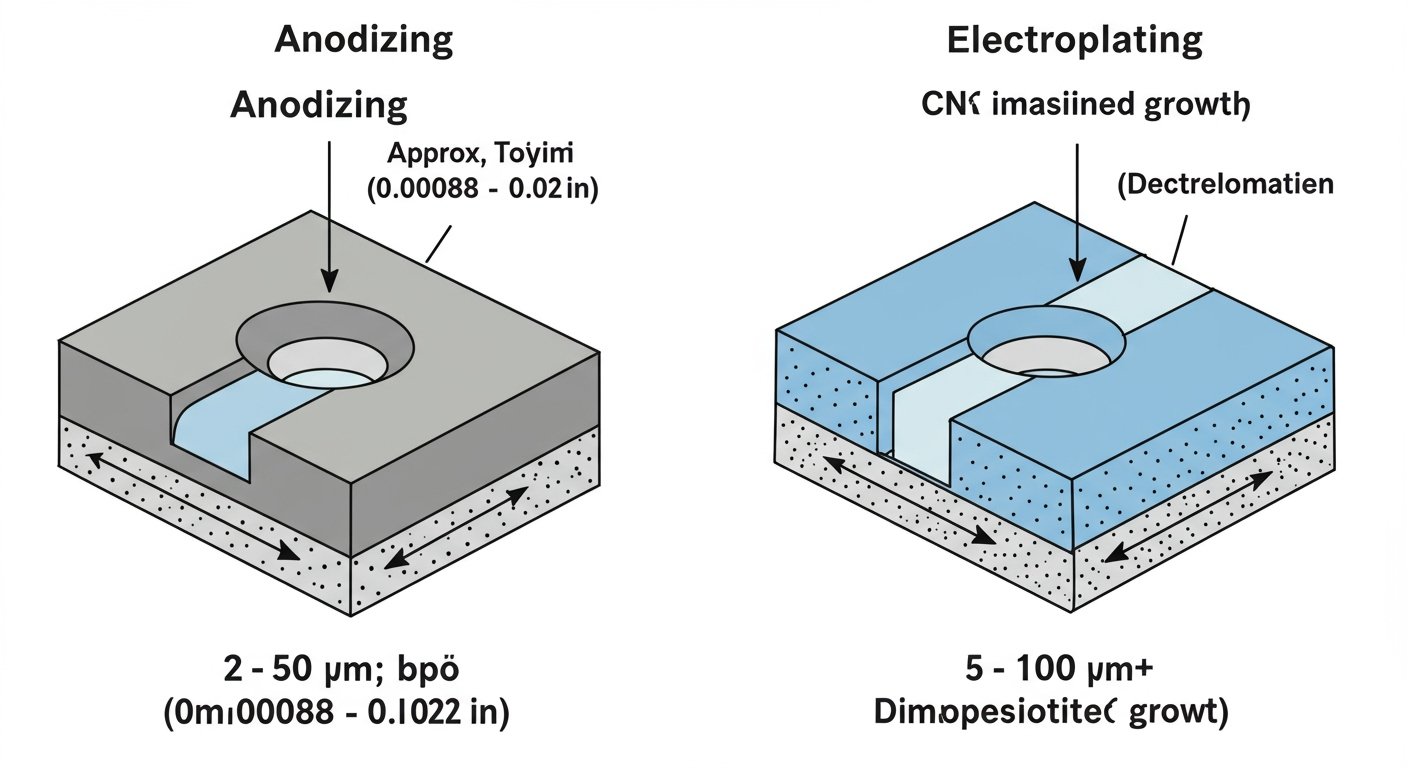

Análisis comparativo del grosor de película en acabados de mecanizado CNC

El anodizado construye una capa de óxido en y sobre la superficie del aluminio, lo que significa que aproximadamente la mitad del grosor crece hacia el interior de la pieza y la otra mitad hacia afuera. El electrochapado, por el contrario, añade material exclusivamente en la superficie. Esta diferencia es crucial para mantener tolerancias estrictas en el mecanizado CNC de precisión. Los diseñadores deben tener en cuenta este cambio dimensional.

Comparación de grosor de película #### para componentes mecanizados CNC

| Característica | Anodizado (Tipo II/III) | Electrochapado (General) |

|---|---|---|

| Mecanismo | Recubrimiento de conversión (crece hacia dentro y fuera de la superficie) | Recubrimiento aditivo (se acumula en la superficie) |

| Rango típico | 2 – 50 µm (0.00008 – 0.002 pulgadas) | 5 – 100 µm+ (0.0002 – 0.004 pulgadas+) |

| Impacto en Dimensión de la Pieza. | Aproximadamente 50% de grosor contribuye al crecimiento dimensional (por ejemplo, 20µm añade 10µm al radio). | 100% de grosor contribuye al crecimiento dimensional (por ejemplo, 20µm añade 20µm al radio). |

| Control de Precisión | Bueno, especialmente para Tipo II | Bueno, depende del proceso y del material de recubrimiento |

Evaluación de Propiedades de Adhesión para Piezas CNC Robusta

La adhesión del anodizado es fundamentalmente fuerte debido a la naturaleza integral de la capa de óxido con el aluminio base. La electrochapado depende de un vínculo metálico o mecánico fuerte, que depende en gran medida de una preparación rigurosa de la superficie y de la compatibilidad de los metales. Ambos pueden ofrecer una excelente adhesión si se realizan correctamente, pero el modo de fallo puede variar.

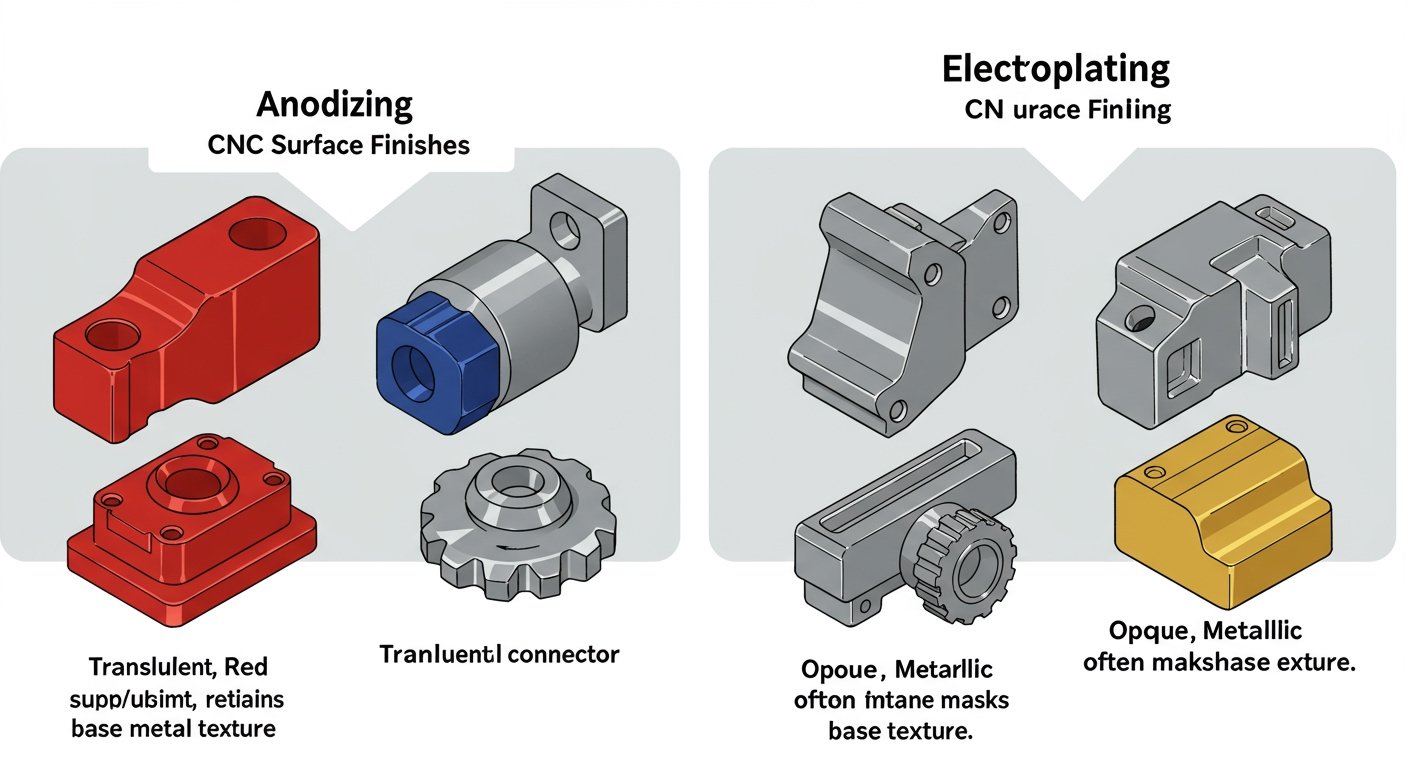

Navegando las Opciones de Color y Estética para Componentes CNC

El anodizado ofrece colores translúcidos, permitiendo que brille el aspecto metálico del aluminio, proporcionando una estética distintiva. La electrochapado proporciona acabados metálicos opacos, que van desde brillantes y relucientes hasta mates, y puede replicar la apariencia de metales más caros. Para el mecanizado CNC decorativo, este contraste en estética es un diferenciador clave.

#### Opciones de Color y Estética para Acabados Superficiales CNC

| Característica | Anodizado (Tipo II/III) | Electrochapado (General) |

|---|---|---|

| Tipo de Color | Translúcido, tiñe la capa de óxido porosa | Opaco, acabado metálico del metal depositado |

| Gama de Colores | Limitado por la disponibilidad de tintes; negro, transparente, rojo, azul, dorado son comunes | Amplia, depende del metal de recubrimiento (por ejemplo, níquel plateado, oro, cromo) |

| Acabado superficial | Mantiene la textura del metal base; puede ser mate o brillante | Puede ser brillante, semi-brillante, mate o satinado; a menudo oculta la textura base |

| Resistencia a los Rayos UV | Bueno para tintes inorgánicos y anodizado duro; los tintes orgánicos pueden desteñirse | Generalmente muy bueno para recubrimientos metálicos |

| Consistencia | Puede variar con la aleación y la geometría | Generalmente consistente, pero puede mostrar variaciones en geometrías complejas |

Resistencia a la corrosión y durabilidad para piezas mecanizadas CNC

Ambos procesos mejoran la resistencia a la corrosión, pero a través de diferentes mecanismos. El anodizado crea una capa de óxido pasiva, mientras que el electrochapado proporciona una capa de barrera de un metal más noble o de sacrificio. Para muchos entornos hostiles, el anodizado duro en aluminio o ciertos recubrimientos electrochapados como el níquel-cromo en Acero ofrecen una protección robusta para los componentes CNC.

Consideraciones de compatibilidad de materiales en el tratamiento de superficies de mecanizado CNC

El anodizado es principalmente para aluminio. El electrochapado, sin embargo, es compatible con una gama mucho más amplia de materiales, incluyendo acero, cobre, latón e incluso plásticos (con un pretratamiento adecuado). Esto hace que el electrochapado sea más versátil para proyectos que involucran diversos sustratos mecanizados CNC.

Implicaciones de costes y plazos de entrega para las decisiones de acabado CNC

El coste y el plazo de entrega para ambos procesos varían según la geometría de la pieza, el volumen, el grosor especificado y la calidad requerida. Generalmente, el anodizado básico puede ser más rentable para piezas de aluminio. Sin embargo, el electrochapado especializado para aplicaciones complejas o metales preciosos puede incurrir en costes más elevados y plazos de entrega más largos. Nuestro equipo en Shenzhen proporciona presupuestos detallados para garantizar la transparencia.

Huella ambiental del anodizado y el electrochapado en la producción CNC

Ambos procesos involucran productos químicos que requieren un tratamiento de residuos responsable. Las instalaciones modernas se adhieren a estrictas regulaciones ambientales, minimizando su impacto. Nos aseguramos de que nuestros socios de acabado cumplan con los más altos estándares, lo que refleja nuestro compromiso con las prácticas sostenibles de mecanizado CNC.

Aplicaciones prácticas y criterios de selección para tratamientos superficiales en mecanizado CNC

Tomar la decisión final entre el anodizado y el electrochapado para sus piezas mecanizadas CNC requiere una comprensión profunda de sus aplicaciones prácticas. Nuestro objetivo es proporcionar una guía práctica para optimizar el rendimiento y la rentabilidad de su producto.

Cuándo elegir el anodizado para sus requisitos de mecanizado CNC

El anodizado es la opción ideal para piezas de aluminio mecanizadas CNC cuando la resistencia a la corrosión, la resistencia al desgaste y un acabado decorativo y duradero son primordiales. Es ideal para componentes aeroespaciales, elementos arquitectónicos, carcasas de electrónica consumo y piezas de automoción donde la resistencia ligera es fundamental. La naturaleza integral de la capa de óxido la hace muy deseable para componentes que requieren una excelente adhesión.

Cuándo destaca el electrochapado para componentes mecanizados CNC exigentes

El electrochapado brilla cuando necesita recubrir materiales distintos del aluminio, o cuando se requieren propiedades específicas como alta dureza (cromo duro), conductividad eléctrica mejorada (oro, plata) o propiedades magnéticas (níquel). A menudo se elige para herramientas industriales, conectores eléctricos, médico instrumentos y piezas de maquinaria pesada fabricadas mediante mecanizado CNC. Su versatilidad en la aplicación de materiales es una ventaja significativa.

Abordando preocupaciones comunes de calidad en acabados de superficies de mecanizado CNC

Los problemas de calidad comunes incluyen grosor de película inconsistente, mala adhesión que conduce a desprendimientos y color o imperfecciones superficiales desiguales. Para mitigarlos, implementamos controles de calidad rigurosos en cada etapa, desde la preparación de la superficie de las piezas mecanizadas por CNC hasta la inspección post-tratamiento. Nuestros técnicos experimentados comprenden las complejidades de cada proceso.

Garantizando calidad consistente y entrega oportuna en acabados CNC

La calidad confiable y la entrega a tiempo son innegociables. En ly-machining en Shenzhen, nos asociamos con instalaciones de acabado certificadas que utilizan equipos avanzados y siguen controles de proceso estrictos. Mantenemos canales de comunicación abiertos para gestionar expectativas y resolver cualquier problema rápidamente, asegurando que sus proyectos de mecanizado CNC se mantengan en marcha. Este enfoque proactivo minimiza retrasos y garantiza resultados óptimos.

Selección estratégica del acabado superficial para resultados óptimos en mecanizado CNC

La elección entre anodizado y electrochapado es una decisión estratégica, que influye profundamente en la funcionalidad, estética y viabilidad económica de sus productos mecanizados por CNC. No es una decisión de talla única. Mi experiencia subraya la importancia de un análisis detallado de las demandas de aplicación, propiedades del material y factores ambientales.

Tomando decisiones informadas para sus productos mecanizados por CNC

Al evaluar cuidadosamente los requisitos de grosor de película, necesidades de adhesión y resultados estéticos deseados, junto con la compatibilidad del material y el costo, puede tomar una decisión informada. Nuestro equipo en ly-machining está aquí para asesorar sobre las necesidades específicas de su proyecto de mecanizado CNC. Brindamos experiencia para ayudarle a navegar estas decisiones complejas, asegurando que sus piezas reciban la mejor Tratamiento superficial para su uso previsto.

Preguntas relacionadas sobre acabados superficiales en mecanizado CNC

P1: ¿Qué acabado ofrece mejor resistencia al desgaste para piezas mecanizadas por CNC sometidas a altas cargas?

Para piezas de aluminio mecanizadas por CNC sometidas a altas cargas, el anodizado duro (Tipo III) generalmente ofrece una resistencia al desgaste superior debido a su capa de óxido significativamente más gruesa y densa. Para otros materiales base, opciones específicas de electrochapado como cromo duro o níquel químico pueden proporcionar una resistencia al desgaste excepcional, a menudo superando al anodizado en términos de dureza superficial. La elección depende en gran medida del material base y de la aplicación específica.

P2: ¿Se pueden aplicar tanto anodizado como electrochapado a componentes de acero inoxidable CNC?

No, el anodizado es principalmente para aluminio y sus aleaciones. El acero inoxidable no puede ser anodizado en el sentido tradicional. Sin embargo, el electrochapado puede aplicarse a componentes de acero inoxidable CNC. Las opciones comunes de electrochapado para acero inoxidable incluyen cromo para resistencia a la corrosión, cromo para un acabado duro y decorativo, o incluso oro para conductividad eléctrica o requisitos estéticos específicos. La activación adecuada de la superficie del acero inoxidable es fundamental para una buena adhesión.

P3: ¿Cómo garantiza ly-machining el control de calidad de los acabados superficiales en piezas CNC complejas?

En ly-machining en Shenzhen, aseguramos el control de calidad de los acabados superficiales en piezas CNC complejas mediante un enfoque multifacético. Esto incluye: inspecciones rigurosas previas al tratamiento para garantizar que la superficie de la pieza mecanizada por CNC sea óptima para el acabado; colaborar exclusivamente con instalaciones de acabado certificadas ISO que utilizan equipos de última generación y siguen parámetros de proceso estrictos; realizar inspecciones post-acabado para grosor de película (por ejemplo, corriente de Eddy o micrómetro), adhesión (por ejemplo, prueba de cinta o prueba de malla cruzada) y apariencia visual (por ejemplo, consistencia del color, ausencia de defectos). También implementamos protocolos de comunicación sólidos con nuestros socios de acabado para abordar y resolver cualquier problema de manera proactiva, garantizando la máxima calidad para nuestros clientes.