Mecanizado CNC de precisión para estabilizadores de drones

La fabricación de estabilizadores de drones de alto rendimiento presenta un desafío formidable, que a menudo deja a los ingenieros de diseño y a los gerentes de adquisiciones lidiando con las compensaciones entre el peso de los componentes, la rigidez estructural y la búsqueda esquiva de la precisión absoluta. La complejidad de estos intrincados mecanismos exige un proceso de fabricación que pueda traducir diseños digitales exigentes en piezas físicas tangibles y perfectamente equilibradas sin compromiso.

Las ramificaciones de incluso pequeñas imprecisiones de fabricación en los componentes del estabilizador son profundas, lo que afecta directamente la estabilidad del dron, la claridad de la imagen y la confiabilidad operativa general.

Las imágenes borrosas, la deriva del sensor y la falla mecánica prematura son consecuencias frecuentes de las piezas que no cumplen con las tolerancias dimensionales y geométricas estrictas, lo que en última instancia pone en peligro el éxito de la misión y la reputación del producto. Los métodos de mecanizado tradicionales con frecuencia se quedan cortos, lo que lleva a un desperdicio excesivo de material, plazos de entrega prolongados y la incapacidad de reproducir consistentemente características complejas, lo que agrega costos y frustración significativos a los ciclos de desarrollo.

Al integrar meticulosamente tecnologías avanzadas Mecanizado CNC con una profunda comprensión de la ciencia de los materiales y el diseño para la fabricabilidad, es posible transformar estos desafíos en una ventaja competitiva, asegurando que cada componente del estabilizador contribuya a un rendimiento de dron sin igual y a la excelencia operativa.

El mecanizado CNC avanzado es la solución definitiva para transformar intrincados diseños de estabilizadores de drones en componentes de alto rendimiento y precisión.

Comprensión del diseño del estabilizador de drones y los desafíos centrales

El diseño de un estabilizador de drones requiere un equilibrio meticuloso de numerosos parámetros críticos, cada uno de los cuales influye directamente en su rendimiento. Los ingenieros deben lidiar con la necesidad fundamental de estructuras livianas y, al mismo tiempo, garantizar una rigidez superior y características de amortiguación para mantener la estabilidad de la cámara o el sensor en condiciones de vuelo dinámicas. Este delicado equilibrio forma la base del funcionamiento exitoso del estabilizador.

Materiales esenciales para estabilizadores de drones de alto rendimiento

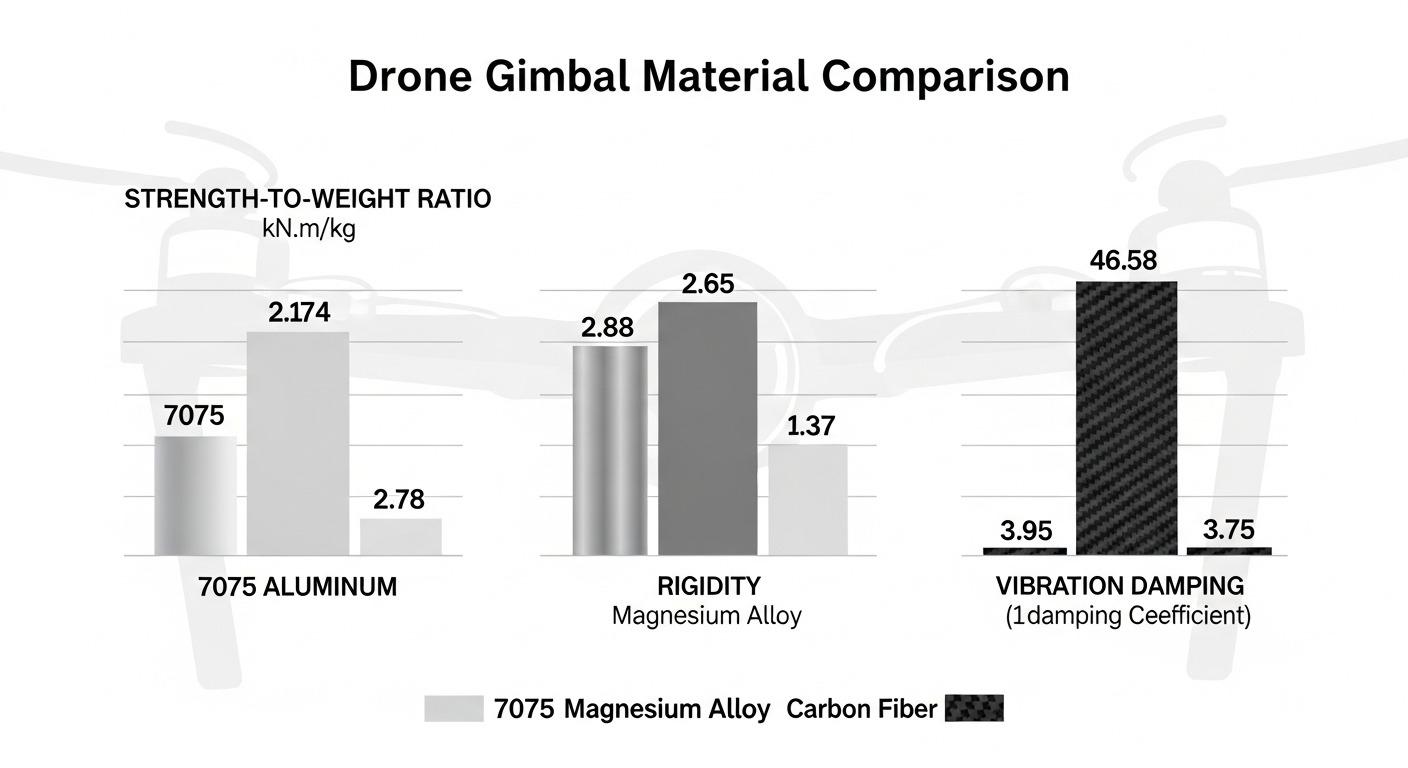

La selección del material es primordial para los componentes del estabilizador de drones, ya que dicta la relación resistencia-peso, la amortiguación de vibraciones y la durabilidad general. El material óptimo contribuye directamente a tiempos de vuelo prolongados y una mayor capacidad de carga útil, factores cruciales en las aplicaciones de drones.

Aleaciones ligeras para el mecanizado de estabilizadores de drones

Alta resistencia aluminio Las aleaciones, como 7075 y 6061, se seleccionan con frecuencia por sus excelentes propiedades de resistencia a peso y maquinabilidad. Las aleaciones de magnesio también ofrecen importantes ahorros de peso, pero requieren consideraciones de mecanizado especializadas debido a su reactividad.

Tabla 1: Propiedades de las aleaciones ligeras

| Tipo de aleación | Beneficio clave | Densidad (g/cm³) | Resistencia específica | Maquinabilidad |

|---|---|---|---|---|

| 7075-T6 Al | Alta resistencia | 2.81 | Muy alta | Bueno |

| 6061-T6 Al | Buena soldabilidad/costo | 2.70 | Alto | Excelente |

| Mg AZ91D | Ultra ligero | 1.81 | Alto | Bueno |

Materiales compuestos de alta resistencia en la fabricación de gimbals

Aunque no se mecanizan directamente en CNC en el sentido tradicional, los compuestos avanzados como los polímeros reforzados con fibra de carbono (CFRP) se utilizan cada vez más para elementos estructurales específicos de los gimbals. Estos materiales ofrecen una rigidez excepcional y un peso reducido, a menudo requiriendo mecanizado posterior de precisión de las interfaces metálicas adjuntas.

Navegando geometrías intrincadas y tolerancias estrictas

Los gimbals de drones se caracterizan por sus geometrías complejas, a menudo de paredes delgadas, y la necesidad de tolerancias excepcionalmente ajustadas. Estas características son críticas para garantizar un movimiento suave, sin juego y la colocación precisa de los sensores. Lograr tal precisión requiere capacidades avanzadas de fabricación y un control riguroso del proceso.

Equilibrando las necesidades de tamaño, peso y rigidez del gimbal

La naturaleza compacta de los gimbals de drones exige soluciones de diseño innovadoras para minimizar tamaño y peso sin comprometer la rigidez. Esto a menudo implica estructuras internas intrincadas y secciones de paredes delgadas, lo que presenta desafíos significativos para los métodos de mecanizado convencionales.

Tabla 2: Parámetros de diseño para la optimización del gimbal

| Parámetro | Objetivo de diseño | Desafío de mecanizado |

|---|---|---|

| Tamaño | Huella compacta | Acceso para herramientas |

| Peso | Maximizar el tiempo de vuelo | Estabilidad de paredes delgadas |

| Rigidez | Minimizar la deflexión | Integridad del material |

| Amortiguamiento | Reducir Vibraciones | Propiedades del material |

Abordar los requisitos de carga dinámica para gimbals

Durante el vuelo, los gimbals están sujetos a varias cargas dinámicas, incluyendo vibraciones, aceleraciones e impactos. Los componentes deben ser diseñados y mecanizados para soportar estas fuerzas sin deformarse ni experimentar fatiga, asegurando fiabilidad a largo plazo y un rendimiento estable.

Tecnologías principales en la fabricación CNC de gimbals para drones

Dominar las complejidades de la fabricación de gimbals para drones depende de aprovechar las tecnologías CNC de vanguardia. Estas capacidades avanzadas permiten la realización precisa de diseños intrincados que están más allá del alcance de procesos de mecanizado menos sofisticados, garantizando los más altos estándares de calidad y rendimiento.

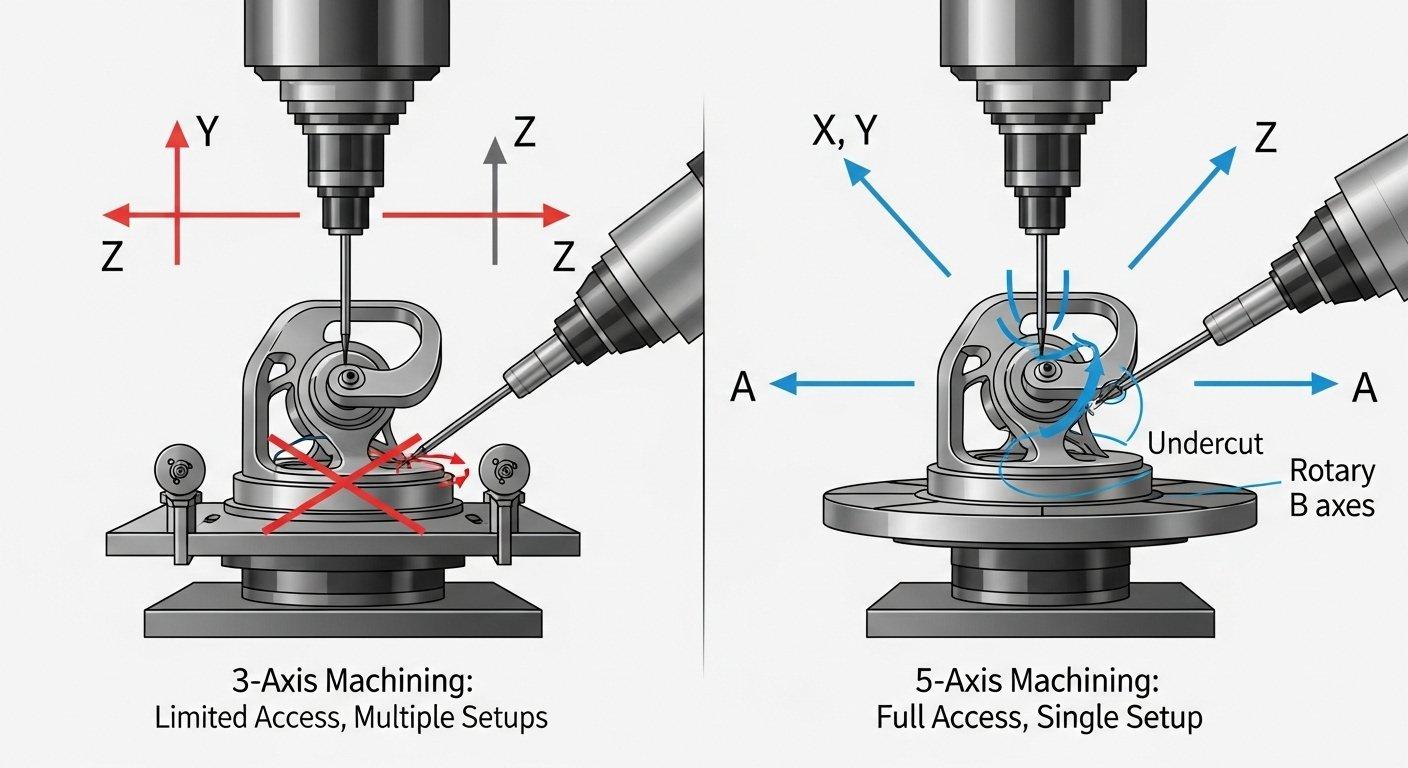

CNC multieje avanzado para la precisión de gimbals

El mecanizado CNC multi-eje, particularmente operaciones de 5 ejes capacidades, es indispensable para crear las superficies complejas y contorneadas y los undercuts comunes en los diseños de gimbals. Esta tecnología reduce significativamente la necesidad de múltiples configuraciones, mejorando así la precisión y la consistencia.

Aprovechar el mecanizado de 5 ejes para piezas complejas de gimbal

El mecanizado CNC de 5 ejes permite que la herramienta de corte se acerque a una pieza desde prácticamente cualquier ángulo, posibilitando la creación de formas y características altamente orgánicas en una sola configuración. Esta capacidad es fundamental para optimizar la eliminación de material mientras se mantiene la integridad estructural de componentes de gimbal de paredes delgadas.

Optimización de herramientas y fijaciones para gimbals delicados

Dada la naturaleza delicada y las geometrías complejas de las piezas de gimbal, las herramientas especializadas y las fijaciones personalizadas son esenciales. Microherramientas de alta precisión, junto con soluciones de sujeción robustas pero suaves, previenen la distorsión y aseguran la generación precisa de características.

Tabla 3: Herramientas especializadas para el mecanizado de gimbals

| Tipo de herramienta | Área de aplicación | Beneficio |

|---|---|---|

| Microfresadoras de extremo | Detalles finos, radios pequeños | Alta precisión en características intrincadas |

| Fresadoras de bola | Superficies contorneadas, acabados suaves | Excelente calidad de superficie en formas 3D |

| Insertos personalizados | Eliminación de material única | Eficiencia y acabado a medida |

Logrando un acabado superficial y una precisión ultraaltos

El rendimiento funcional de un cardán está fuertemente influenciado por el acabado superficial y la precisión dimensional de sus componentes. Las superficies lisas reducen la fricción en las piezas móviles, mientras que las tolerancias ajustadas evitan el juego y garantizan una alineación precisa.

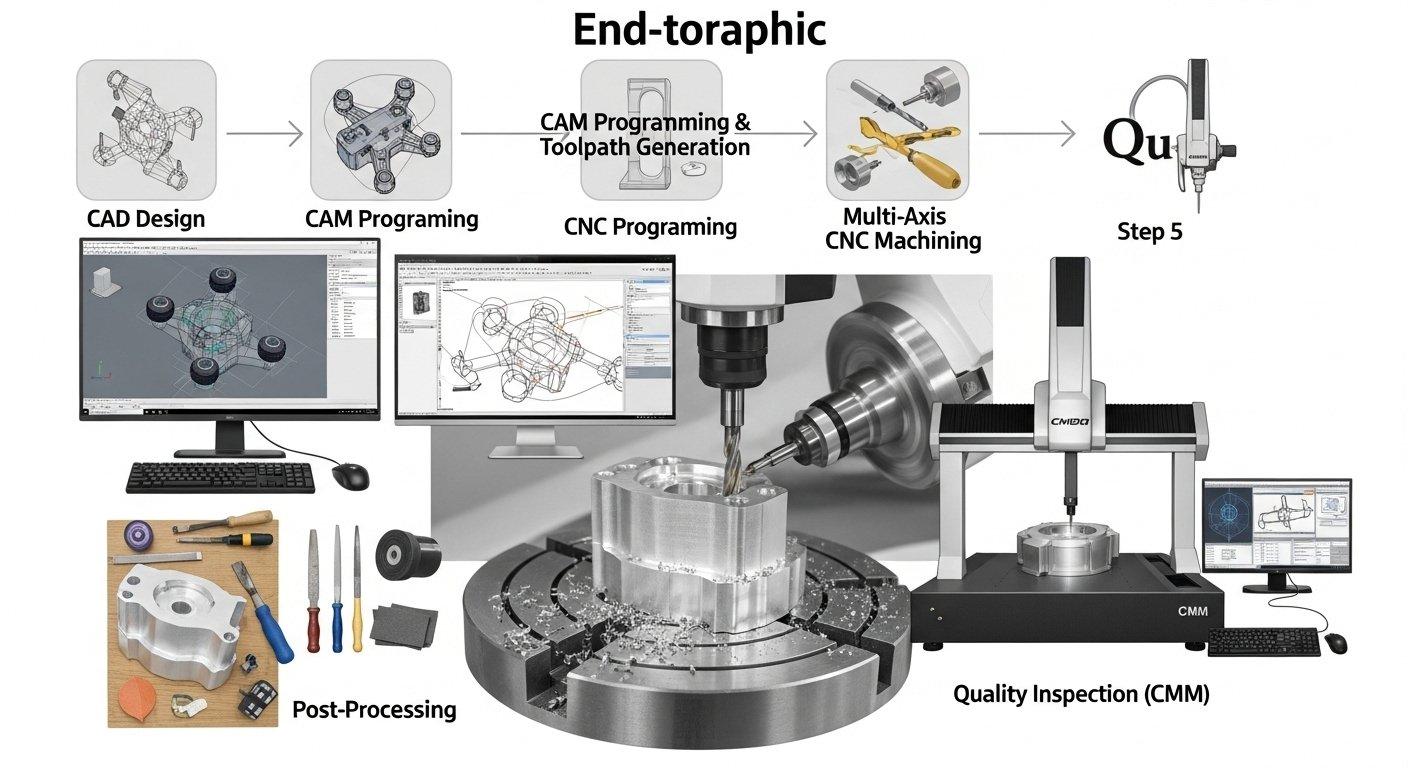

Técnicas críticas de post-procesamiento para componentes de cardán

Más allá del mecanizado, se emplean varias técnicas de post-procesamiento para mejorar el rendimiento de los componentes del cardán. Estos incluyen el desbarbado de precisión, el acabado vibratorio para el refinamiento de la superficie y el anodizado u otros recubrimientos para aumentar la dureza, la resistencia a la corrosión y el atractivo estético.

Metrología rigurosa y control de calidad para cardanes

Mantener las tolerancias excepcionalmente ajustadas requeridas para los cardanes requiere un marco de control de calidad robusto. Esto implica el uso extensivo de coordenadas Medición Máquinas (CMM), comparadores ópticos y probadores de rugosidad superficial para verificar cada dimensión y característica crítica.

El proceso de mecanizado CNC: desde el diseño hasta el producto terminado

El viaje desde un diseño conceptual hasta un componente de cardán de dron completamente funcional es un proceso sistemático, meticulosamente gestionado en cada etapa. Este enfoque integral garantiza que cada pieza fabricada cumpla con los más altos estándares de calidad, rendimiento y confiabilidad.

Diseño para la Fabricación (DFM) para cardanes de drones

Integrar los principios de Diseño para la Fabricación (DFM) al principio del ciclo de desarrollo es crucial para una producción de cardán eficiente y rentable. Este enfoque colaborativo minimiza los posibles problemas de fabricación y optimiza el diseño para los procesos de mecanizado elegidos.

Optimización colaborativa del diseño para la eficiencia del cardán

Trabajando en estrecha colaboración con los clientes, nuestro equipo de ingeniería proporciona comentarios de DFM, sugiriendo modificaciones de diseño que mejoren la maquinabilidad, reduzcan el desperdicio de material y mejoren el rendimiento de los componentes. Este esfuerzo colaborativo agiliza todo el flujo de trabajo de producción.

Prototipado e iteración en el desarrollo de componentes de cardán

Prototipado rápido a través del mecanizado CNC permite una validación rápida de los conceptos de diseño y las pruebas funcionales. El desarrollo iterativo, basado en la retroalimentación del rendimiento, refina el componente hasta que se logran las características óptimas antes de escalar a la producción en masa.

Producción y ensamblaje de precisión de componentes de cardán

Una vez que se finaliza y prototipa un diseño, la fase de producción se centra en la fabricación escalable y consistente de componentes de cardán de alta calidad. Esto implica procesos de mecanizado estrictamente controlados y un ensamblaje meticuloso.

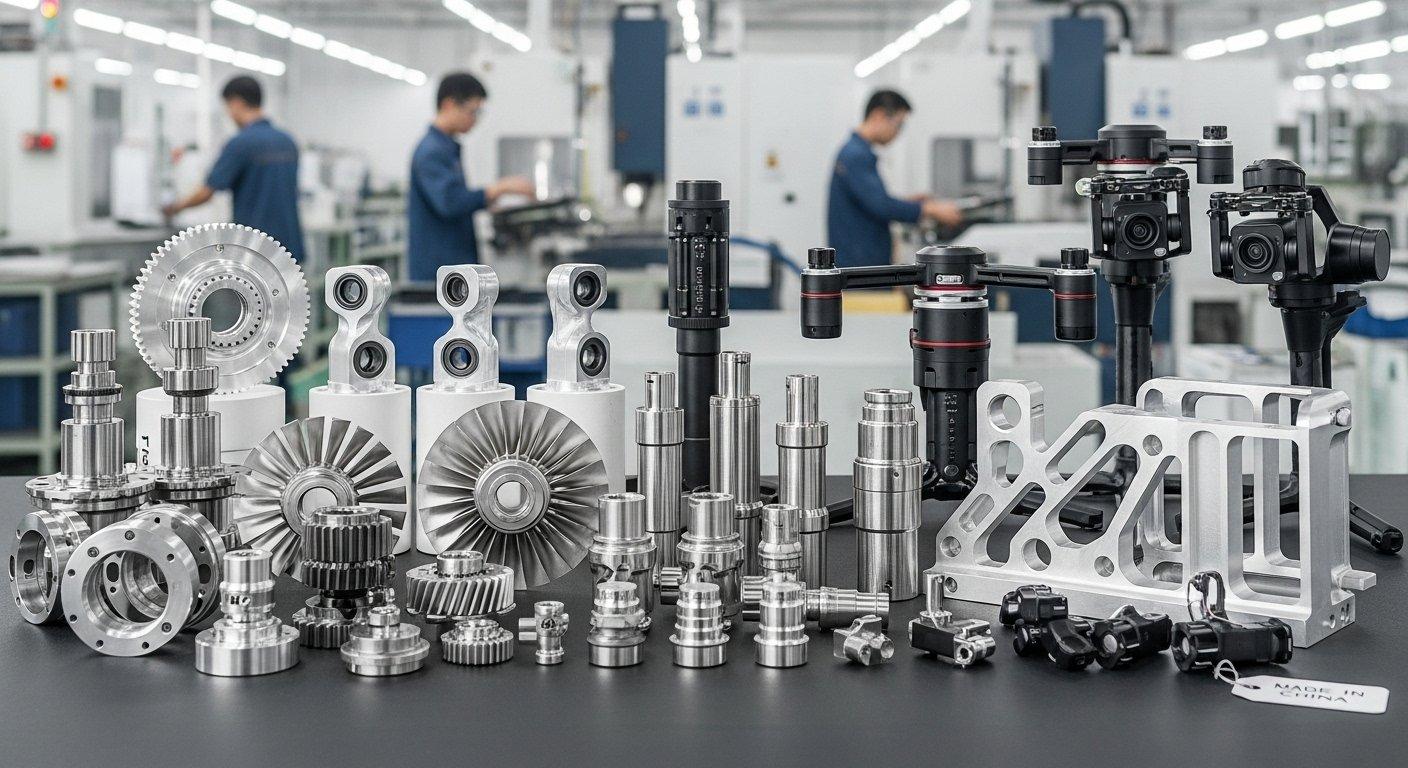

Fabricación escalable para gimbals de drones de alto volumen

Nuestras instalaciones avanzadas de CNC están equipadas para una producción escalable, lo que nos permite entregar componentes de gimbal de alta precisión y consistentes, desde pequeños lotes hasta pedidos de alto volumen. Los procesos automatizados y los estrictos protocolos de calidad garantizan la uniformidad en todas las unidades.

Inspección final y pruebas de rendimiento para gimbals

Cada componente de gimbal terminado pasa por una inspección final exhaustiva, que incluye revisiones visuales, verificación dimensional y, cuando sea aplicable, pruebas de rendimiento funcional. Esto garantiza que cada pieza cumpla con todos los requisitos especificados antes del envío.

Asociación para la excelencia en la producción de gimbals para drones

Elegir el socio de fabricación adecuado es una decisión crítica que impacta directamente en el éxito de tus productos de drone. Un socio con experiencia técnica comprobada y operaciones transparentes puede mitigar significativamente los riesgos y mejorar los resultados generales del proyecto.

La ventaja de un fabricante de origen para gimbals

Como fabricante de origen, ofrecemos control directo sobre toda la cadena de producción, desde la adquisición de materiales hasta la inspección final. Esto proporciona una garantía de calidad inigualable, reduce los tiempos de entrega y permite mayor flexibilidad para atender las necesidades específicas del cliente.

Nuestros precios transparentes y profunda experiencia técnica

Nos enorgullece ofrecer modelos de precios transparentes, asegurando que los clientes comprendan la estructura de costos sin tarifas ocultas. Esta transparencia, combinada con nuestra profunda experiencia técnica en mecanizado CNC avanzado, fomenta la confianza y asociaciones colaborativas a largo plazo. Nuestro equipo de ingeniería, con sede en Shenzhen, China, aporta una amplia experiencia en abordar desafíos complejos de fabricación, especialmente para aplicaciones aeroespaciales y robótica aplicaciones.

Estudio de caso: Optimización de una carcasa de gimbal para drone ligera

**Problema:** Un cliente especializado en drones de inspección de larga duración enfrentaba desafíos significativos con su carcasa de gimbal existente. El diseño original era demasiado pesado, lo que reducía los tiempos de vuelo, y su proceso de mecanizado convencional no lograba la precisión requerida para la estabilidad del sensor, lo que resultaba en adquisición de datos inconsistente.

**Nuestra solución:** Nuestro equipo de ingeniería colaboró con el cliente, realizando un análisis exhaustivo de Diseño para la Fabricación (DFM).

Recomendamos cambiar de una aleación de aluminio estándar a aluminio 7075-T6 por su relación resistencia-peso superior. A través del mecanizado CNC avanzado en 5 ejes, rediseñamos la estructura interna de la carcasa, manteniendo la rigidez mientras reducíamos el grosor de las paredes en áreas no críticas. Se desarrollaron accesorios personalizados para minimizar la deformación durante el mecanizado de características delicadas, y nuestra inspección rigurosa con CMM verificó todas las tolerancias críticas.

**Resultado:** La carcasa de gimbal rediseñada logró una reducción de peso de 22% sin comprometer la integridad estructural, extendiendo directamente la duración de vuelo del drone en 15 minutos por carga. La mayor precisión en la fabricación condujo a una mejora del 30% en la estabilidad del sensor, reduciendo drásticamente las anomalías en los datos y aumentando la fiabilidad de sus misiones de inspección. El cliente reportó un aumento significativo en el rendimiento del producto y la satisfacción del cliente.

Invite a los lectores a obtener un presupuesto gratuito o una consulta técnica.

¿Cómo beneficia el CNC a los gimbals?

El mecanizado CNC permite la producción de componentes de gimbal increíblemente precisos y complejos, asegurando un equilibrio perfecto y un funcionamiento suave. Es esencial para lograr las tolerancias estrictas requeridas para un rendimiento estable del drone.

Esta tecnología permite la replicación consistente de diseños intrincados, fundamental para minimizar la vibración y maximizar la precisión del sensor. Asegura que cada parte contribuya a la estabilidad y fiabilidad general del sistema del drone.

¿Qué materiales son los mejores para gimbals?

Aleaciones ligeras y de alta resistencia como el aluminio 7075 y el magnesio son preferidas por su excelente relación resistencia-peso. Estos materiales optimizan el tiempo de vuelo del drone y la capacidad de carga útil.

Sus propiedades específicas también contribuyen a la amortiguación vibratoria y a la integridad estructural general, que son cruciales para mantener la funcionalidad precisa del cardán bajo estrés operativo.

¿Qué es DFM en la producción de gimbals?

El Diseño para la Fabricabilidad (DFM) en la producción de gimbals implica optimizar un diseño para una fabricación eficiente y rentable. Su objetivo es simplificar el proceso de producción mientras se mantiene o mejora el rendimiento.

Nuestros ingenieros colaboran con los clientes para sugerir ajustes de diseño, asegurando que los componentes puedan ser mecanizados con precisión con un mínimo de desperdicio y tiempos de entrega más rápidos. Esta optimización previa previene rediseños costosos y retrasos.