Mecanizado CNC: 9 procesos de control de calidad

- Revisión de Contrato y Dibujo

- CQC – Control de Calidad de Entrada

- Desarrollo de Procesos y Programas

- IAP – Inspección del Primer Artículo

- CPCC – Control de Calidad en Proceso

- Mantenimiento de herramientas

- Control de procesos especiales

- CFC – Control de Calidad Final

- Empaquetado y Etiquetado

Del Concepto a la Creación: Un Plan para el Éxito en la Fabricación

En el panorama competitivo de la fabricación moderna, la precisión y la previsión son las piedras angulares del éxito. Un concepto de diseño brillante es tan viable como su ejecución, y el camino desde un dibujo hasta un producto terminado está plagado de posibles escollos. Las especificaciones malinterpretadas, los desafíos de fabricación imprevistos y las tolerancias desalineadas pueden provocar retrasos costosos, sobrecostos presupuestarios y una calidad comprometida. Para sortear estas complejidades, nuestro exhaustivo proceso de Revisión de Contrato y Dibujo sirve como base esencial de su proyecto, garantizando una transición perfecta desde el diseño inicial hasta una producción impecable.

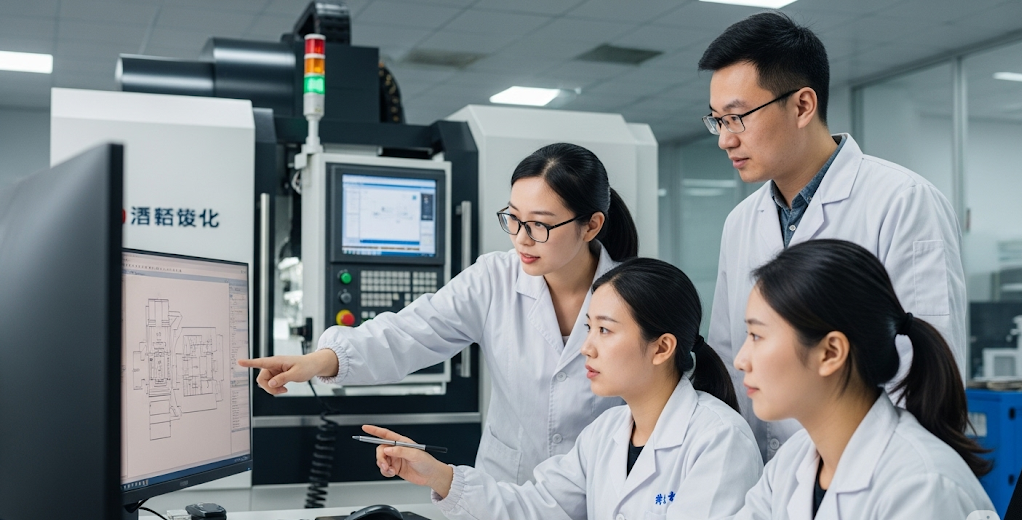

Antes de que se programe una sola máquina o se corte una pieza de material, nuestro equipo dedicado de ingenieros se embarca en una revisión meticulosa y colaborativa de las especificaciones técnicas de su proyecto. Esta inmersión profunda va mucho más allá de una mirada superficial. Nos sumergimos en sus dibujos 2D y 3D, diseccionando cada detalle de los requisitos técnicos, desde los materiales especificados y los acabados de la superficie hasta las tolerancias críticas que regirán el ensamblaje final. Esta rigurosa inversión inicial de tiempo y experiencia está diseñada para hacer una cosa: eliminar la ambigüedad y prevenir errores costosos en el futuro.

Un Enfoque Proactivo para la Ingeniería de Precisión

Nuestro proceso de revisión se basa en tres pilares clave, cada uno diseñado para reducir el riesgo de su proyecto y optimizar su resultado:

Análisis de Viabilidad Técnica: Comenzamos realizando un análisis exhaustivo de viabilidad técnica. Nuestros ingenieros experimentados evaluarán la compatibilidad de su diseño con los procesos de fabricación establecidos. Identificamos cualquier posible desafío de fabricación, como geometrías complejas o características que pueden ser difíciles de producir de manera consistente. Esta evaluación proactiva garantiza que su diseño no solo sea innovador sino también práctico de fabricar, lo que le ahorra el costoso y lento proceso de modificaciones posteriores al diseño.

Análisis Integral de Tolerancias: Las tolerancias son los arquitectos invisibles de la funcionalidad y el ajuste de un producto. Nuestro análisis de tolerancia en profundidad examina las tolerancias dimensionales y geométricas especificadas para garantizar que sean alcanzables y apropiadas para la aplicación prevista. Identificamos cualquier posible conflicto o problema de apilamiento que pueda dificultar el ensamblaje o afectar el rendimiento. Al ajustar estos parámetros críticos desde el principio, garantizamos que cada componente se integrará a la perfección, tal como lo imaginó.

Sugerencias de DFM (Diseño para la Fabricabilidad) Aplicables: Nuestro compromiso con el éxito de su proyecto se extiende a ofrecer sugerencias proactivas de Diseño para la Fabricabilidad (DFM). Al revisar sus dibujos, aprovechamos nuestra amplia experiencia en fabricación para identificar oportunidades de optimización del diseño. Estas recomendaciones pueden incluir modificaciones sutiles para mejorar la fabricabilidad, sugerencias de materiales o procesos más rentables sin comprometer la calidad, o ajustes para agilizar el ensamblaje futuro. Nuestros conocimientos en DFM están diseñados para mejorar la calidad de su producto, acelerar su tiempo de comercialización y mejorar sus resultados financieros.

Al participar en este diálogo intensivo previo a la producción, forjamos una asociación basada en claridad, previsión y un compromiso compartido con la excelencia. Nuestro proceso de Revisión de Contratos y Dibujos es más que una medida de control de calidad; es una inversión estratégica en el éxito de su proyecto. Es el primer paso crucial para transformar su visión en un producto tangible y de alta calidad, a tiempo y dentro del presupuesto. Permita que nuestra experiencia sea su guía, convirtiendo posibles desafíos en oportunidades de innovación y asegurando que desde el principio, su proyecto esté diseñado para el éxito.

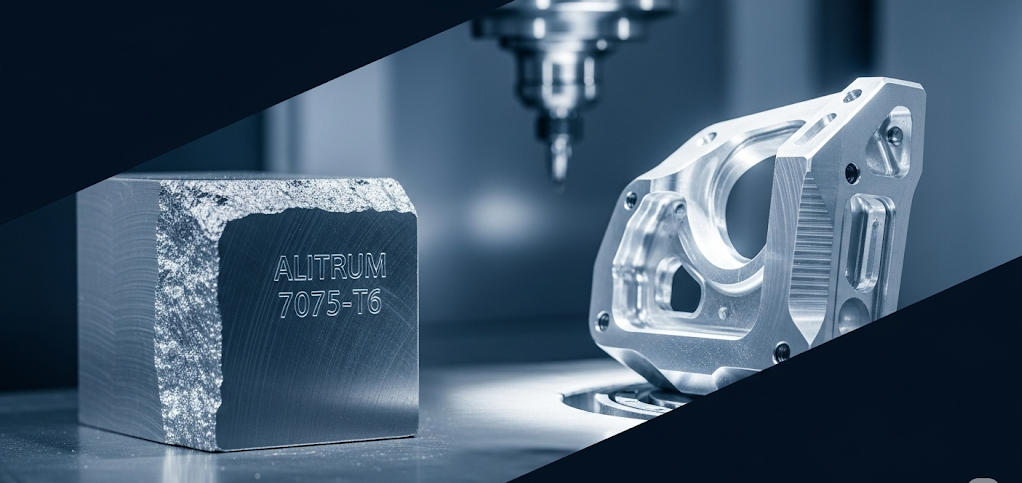

La Base de la Calidad: Inspección de Materiales Entrantes Sin Compromisos

En la búsqueda de la excelencia en fabricación, existe una verdad fundamental: los componentes superiores nacen de materiales superiores. La integridad de cada producto que creamos, su rendimiento, durabilidad y seguridad, está intrínsecamente vinculada a la calidad de las materias primas que utilizamos. Por eso, nuestro compromiso con la calidad comienza mucho antes de que se encienda la primera máquina. Comienza con un riguroso y exigente proceso de Control de Calidad de Materiales Entrantes (IQC), asegurando que solo los mejores materiales, completamente verificados, ingresen a nuestra planta de producción. Como creemos firmemente, “Las grandes piezas provienen de grandes materiales.”

Nuestra cadena de suministro se construye sobre una base de confianza y rendimiento comprobado. Nos asociamos exclusivamente con proveedores altamente reputados que comparten nuestra dedicación a la calidad y la consistencia. Sin embargo, no dejamos nada al azar. Cada lote de materia prima, ya sea una aleación especializada, un polímero de alto rendimiento o un metal estándar, se somete a un riguroso protocolo de inspección antes de ser aceptado en nuestro inventario. Este proceso meticuloso es nuestra primera línea de defensa contra defectos e inconsistencias del material, garantizando la integridad de su producto desde sus cimientos.

Un Enfoque Multifacético para la Verificación de Materiales

Nuestro protocolo de IQC es un proceso de validación integral y en múltiples pasos diseñado para confirmar la conformidad absoluta de todos los materiales entrantes con las especificaciones requeridas. Esto incluye:

Revisión Exhaustiva de Certificación y Documentación del Material: El proceso comienza con una revisión administrativa minuciosa. Comparamos meticulosamente los certificados de material del proveedor con las especificaciones de nuestra orden de compra. Este paso inicial verifica que la calidad, dimensiones y origen del material sean exactamente los solicitados, asegurando una trazabilidad y responsabilidad completas desde la fuente. Cada lote de material viene acompañado de una certificación completa, que proporciona una garantía documentada de sus orígenes y propiedades.

Análisis Avanzado con Espectrómetro para la Composición Química: Para garantizar la integridad elemental de nuestros materiales, empleamos tecnología avanzada de espectrómetro. Esta tecnología nos permite realizar una prueba precisa y no destructiva de la composición química del material. El espectrómetro proporciona un desglose detallado de los elementos, que comparamos con estándares internacionalmente reconocidos y los requisitos específicos de su proyecto. Esta prueba crítica confirma la calidad exacta de la aleación y asegura que no haya impurezas que puedan comprometer la integridad estructural, soldabilidad o resistencia a la corrosión del material.

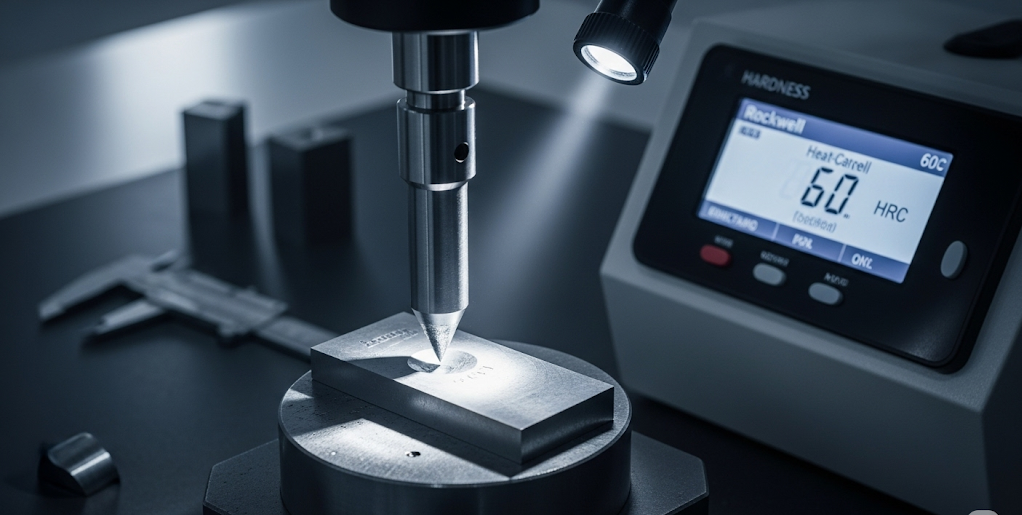

Pruebas Rigurosas de Dureza para Propiedades Mecánicas: Más allá de la composición química, las propiedades mecánicas de un material son fundamentales para su rendimiento. Realizamos pruebas exhaustivas de dureza para verificar que el material cumple con las características de resistencia y durabilidad especificadas. Utilizando equipos calibrados, medimos la resistencia del material a la deformación, asegurando que posea el temple y la resiliencia necesarios para soportar las tensiones de su aplicación final. Esta validación es crucial para componentes sometidos a desgaste, impacto o cargas pesadas.

Al implementar esta trifecta de verificación—revisión documental, análisis químico y pruebas físicas—construimos una cadena de calidad inquebrantable. Nuestro riguroso proceso de IQC es más que un paso procedural; es una manifestación de nuestra filosofía central. Proporciona la tranquilidad de que cada componente que fabricamos se basa en una materia prima verificada y de alta calidad, asegurando que el producto final que le entregamos sea simplemente excepcional. Este compromiso inquebrantable con la calidad fundamental es nuestra promesa de fiabilidad y rendimiento.

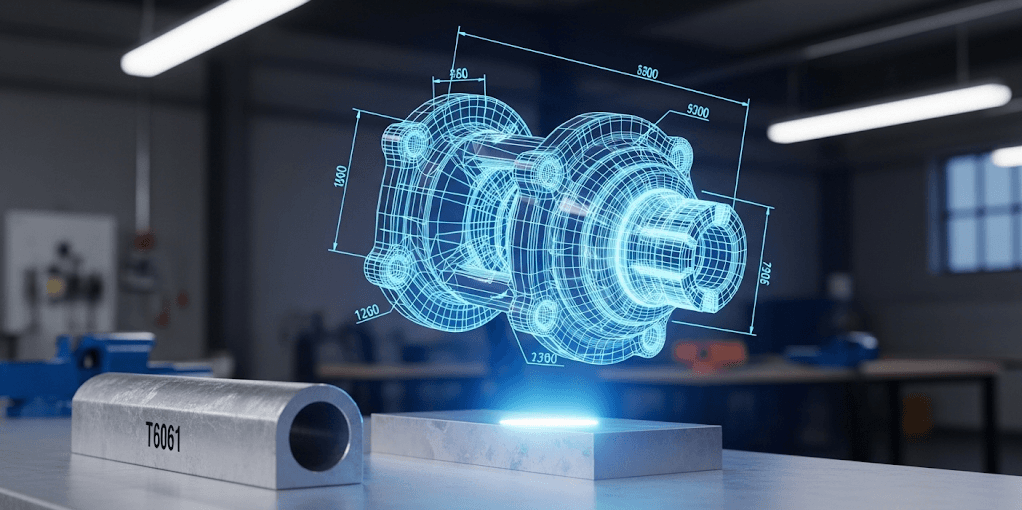

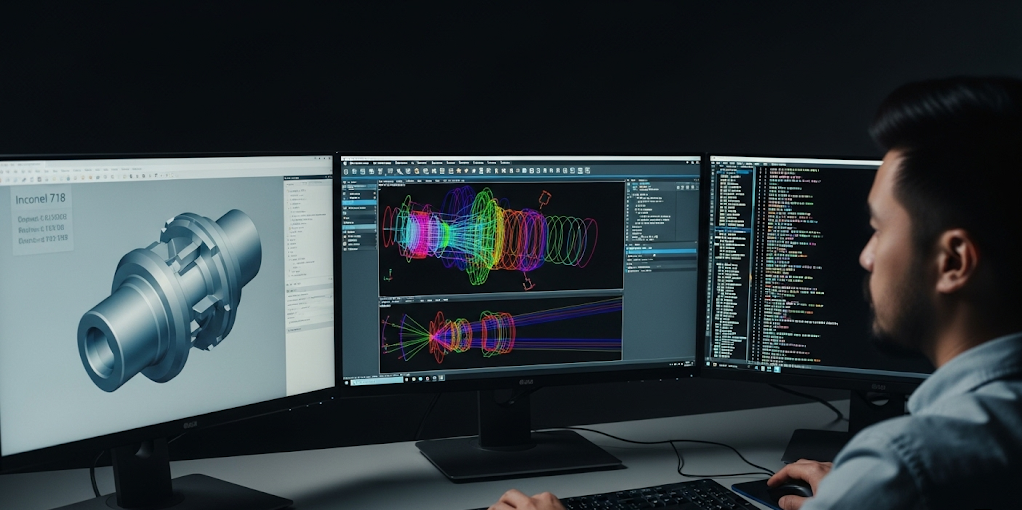

Traduciendo Diseño de Precisión en Ejecución Impecable: Nuestro Proceso y Desarrollo de Programas

El puente entre un componente diseñado meticulosamente y un producto final perfectamente mecanizado se construye con código, estrategia y experiencia. En el corazón de nuestra promesa de fabricación se encuentra una etapa sofisticada de Desarrollo de Procesos y Programas, donde nuestros ingenieros experimentados transforman sus diseños complejos en instrucciones precisas, eficientes y confiables para el mecanizado CNC. Esta fase crítica es donde la precisión teórica se encuentra con la aplicación práctica, asegurando que cada corte, cada contorno y cada detalle de su componente se ejecute con una precisión y eficiencia inigualables.

Un resultado exitoso no es accidental; está diseñado. Nuestro proceso comienza con un análisis profundo de las características únicas de su pieza. Nuestros ingenieros experimentados analizan la complejidad de la geometría, la rigurosidad de los requisitos de tolerancia y las propiedades específicas del material seleccionado. Basándose en esta evaluación exhaustiva, diseñan una estrategia de fabricación óptima. Esto implica diseñar la trayectoria de mecanizado más efectiva, determinar la secuencia ideal de operaciones y seleccionar las herramientas de corte perfectas para cada tarea específica—equilibrando la necesidad de eliminación agresiva de material con la delicadeza requerida para acabados de detalles finos.

El Plano Digital para la Precisión: Programación y Simulación

Una vez definido el hoja de ruta estratégica, nuestro equipo aprovecha tecnología avanzada y profunda experiencia para garantizar una producción impecable y eficiente:

Programación CAM Experta: El núcleo de esta etapa es la programación avanzada de Fabricación Asistida por Computadora (CAM). Nuestros especialistas utilizan software líder en la industria para traducir sus modelos 3D en intrincados programas CNC. Esto es más que una simple conversión; es un arte. Ellos coreografían meticulosamente cada movimiento de la máquina, dictando las velocidades, avances y movimientos precisos necesarios para lograr la intención del diseño con absoluta fidelidad.

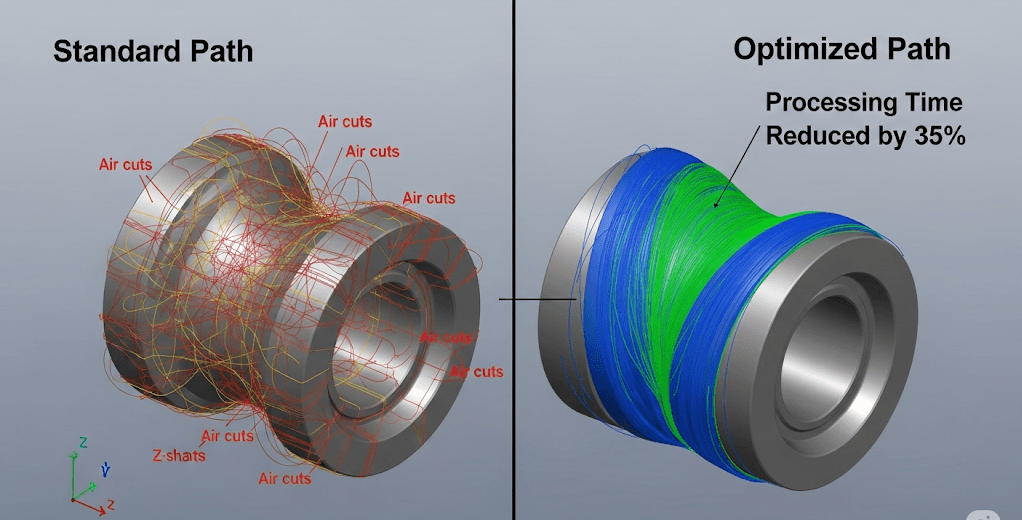

Optimización Inteligente de Trayectorias de Herramienta: La eficiencia es clave para ofrecer valor. Un enfoque central de nuestra programación CAM es optimización de trayectorias de herramienta. Vamos más allá de las configuraciones predeterminadas para crear la ruta más inteligente y eficiente para que la herramienta de corte viaje. Esto implica minimizar el tiempo de corte en aire, asegurar un engagement constante de la herramienta y emplear técnicas avanzadas como el fresado trocoidal para reducir el desgaste de la herramienta y el tiempo de mecanizado. El resultado es un proceso más rápido y rentable sin comprometer la calidad o el acabado superficial de su componente.

Simulación Integral de Mecanizado: Antes de cortar cualquier material, cada programa CNC pasa por un riguroso proceso de validación mediante una avanzada simulación de mecanizado. Creamos un gemelo digital completo del entorno de mecanizado, incluyendo la máquina, la pieza de trabajo, los fijaciones y las herramientas. Todo el programa se ejecuta en este espacio virtual, permitiéndonos prever todo el proceso de principio a fin. Este paso crítico nos permite detectar y prevenir posibles problemas, como colisiones de herramientas, roces en la pieza o movimientos ineficientes, antes de que puedan causar errores costosos en el taller. Es nuestra herramienta definitiva de mitigación de riesgos, garantizando que el programa sea perfecto antes de que toque su material.

Este enfoque meticuloso en Desarrollo de Procesos y Programas garantiza que no solo fabricamos piezas; estamos diseñando soluciones. Combinando la visión estratégica de nuestros ingenieros experimentados con el poder predictivo de Mecanizado CNC simulación

, eliminamos las conjeturas y resolvemos proactivamente los desafíos. Esta metodología digital garantiza eficiencia óptima, precisión inquebrantable y la integridad total de sus componentes finales, asegurando que la transición del plano digital a la realidad física sea fluida, predecible y perfecta.

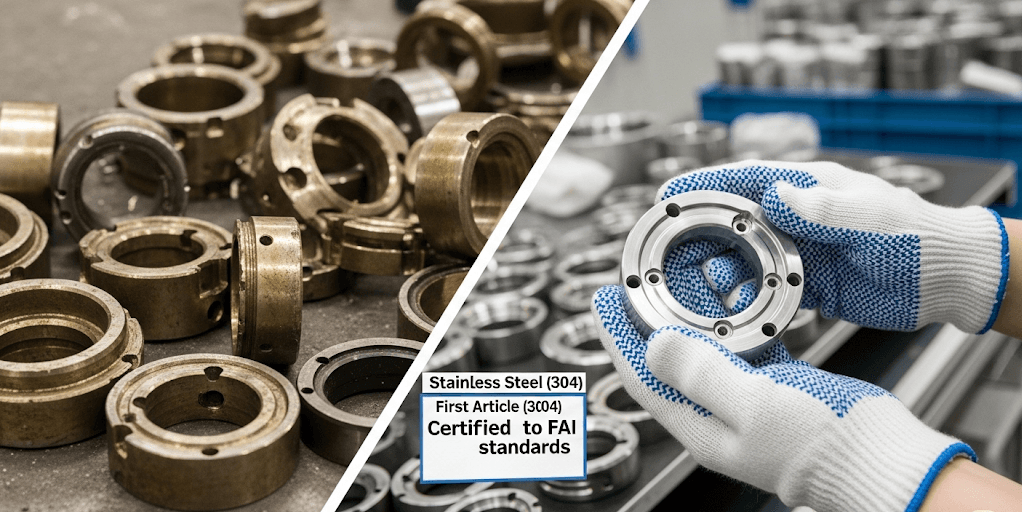

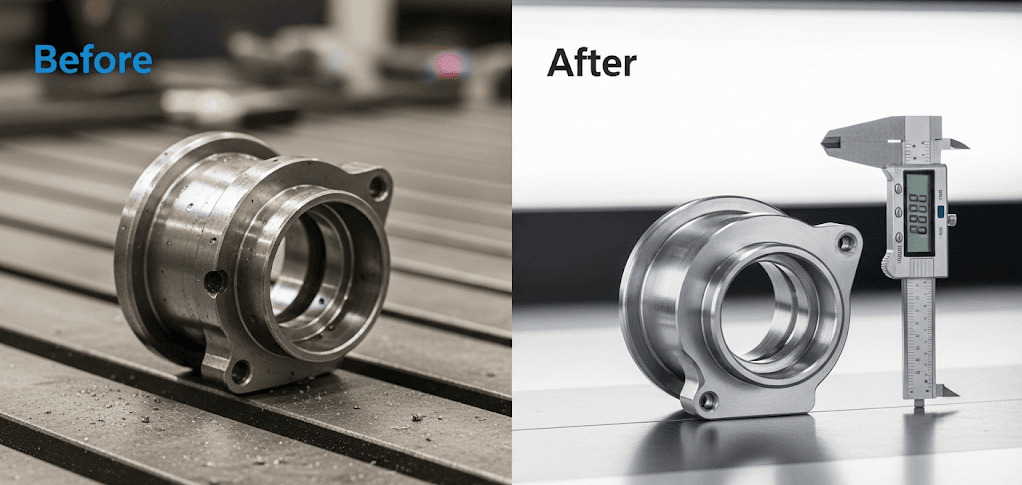

Estableciendo el Estándar de la Perfección: Garantía de Inspección del Primer Artículo (FAI)

En el mundo de la fabricación de precisión, la consistencia es fundamental. Antes de comprometerse con una producción en masa, es esencial tener la certeza absoluta de que cada especificación de su diseño ha sido perfectamente traducida en un componente físico. Este es el propósito de nuestro riguroso proceso de Inspección del Primer Artículo (FAI), una puerta de calidad crítica que valida la integridad de toda nuestra configuración, desde la programación hasta las herramientas. Es nuestro compromiso inquebrantable que, antes de producir en cantidad, primero demostraremos nuestra calidad, asegurando que la primera pieza sea un reflejo perfecto de su diseño. Mecanizado CNC El FAI es mucho más que una simple revisión puntual; es un examen exhaustivo y completo del primer componente producido a partir de una nueva configuración o un diseño revisado. Tratamos este “primer artículo” como el estándar maestro contra el cual se medirán todas las piezas posteriores del lote. Nuestra filosofía es simple: solo después de verificar que la primera pieza cumple al 100% con todos los detalles de su dibujo, autorizamos el inicio de la producción en masa de su

orden. Esto elimina el riesgo de que lotes enteros se produzcan con desviaciones ocultas, ahorrando tiempo y recursos invaluables mientras garantizamos la conformidad del producto.

Un Protocolo Meticuloso para una Calidad Indiscutible

Nuestro proceso de FAI se define por su profundidad y precisión, aprovechando equipos de metrología de última generación y un enfoque sistemático de validación: Realizamos una inspección meticulosa de dimensiones completas, lo que significa que cada dimensión, tolerancia y característica señalada en su dibujo técnico es medida y verificada. No se hacen suposiciones y no se pasan por alto detalles. Desde la longitud y anchura generales hasta la ubicación precisa de cada orificio y el radio de cada filete, creamos un mapa dimensional completo del primer artículo para garantizar que sea una coincidencia exacta con el plano.

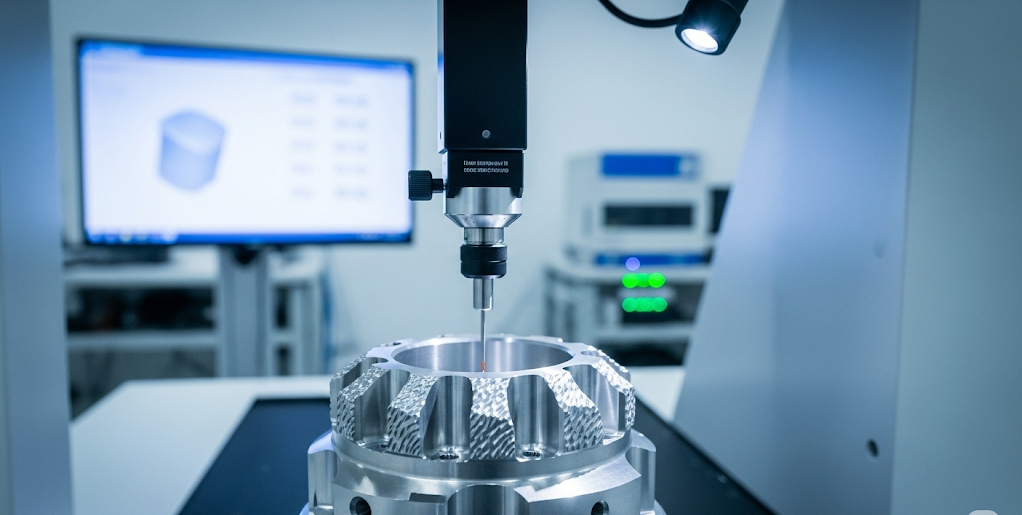

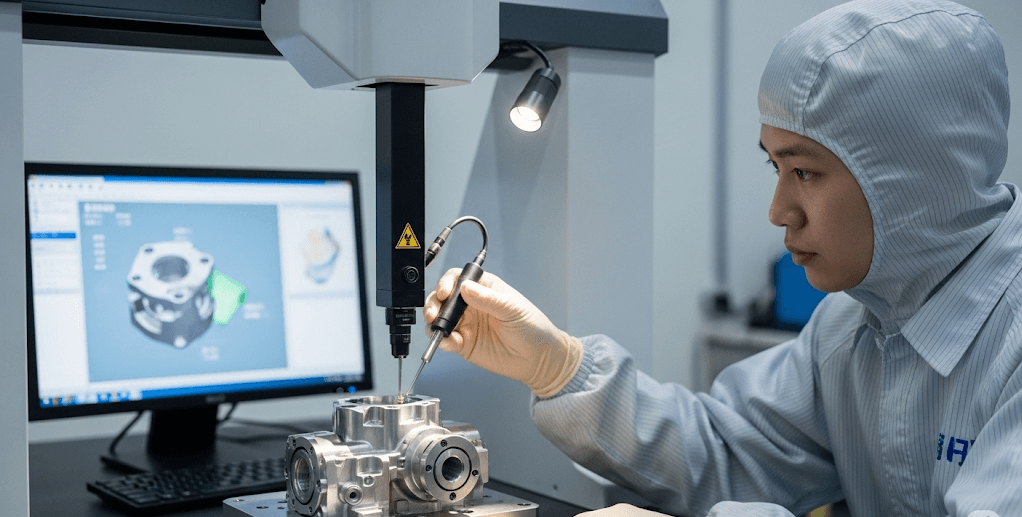

Informes avanzados de metrología y CMM: Para lograr el mayor grado de precisión, nuestro laboratorio de aseguramiento de calidad está equipado con tecnología avanzada de inspección. La piedra angular de nuestro FAI es la Máquina de Medición por Coordenadas (CMM), un dispositivo capaz de medir geometrías complejas con precisión submicrométrica. Utilizamos la CMM para verificar perfiles complejos, tolerancias de posición y otras características críticas que son imposibles de evaluar con herramientas manuales. La salida es un informe CMM, un documento formal que proporciona datos empíricos de cada característica medida, ofreciéndole una prueba transparente e indiscutible de cumplimiento dimensional. Este informe es su garantía de que la pieza cumple con los requisitos más estrictos.

Control riguroso de dimensiones críticas: Aunque todas las dimensiones son importantes, damos especial énfasis a el control de dimensiones críticas. Trabajamos con usted para identificar las características clave que son más vitales para el ajuste, forma y función de su producto. Estas dimensiones críticas para la calidad (CTQ) son sometidas al nivel más alto de escrutinio durante el FAI. Este enfoque focalizado asegura que los aspectos más cruciales de su diseño se mantengan bajo los estándares más estrictos, garantizando el rendimiento y la intercambiabilidad de sus componentes en su ensamblaje final.

La Inspección del Primer Artículo es la máxima protección de la integridad de su proyecto. Es la pausa disciplinada antes de la producción que proporciona confianza total en el proceso. Al invertir en esta verificación intensiva y previa, aseguramos que no haya sorpresas, desviaciones ni compromisos. Es el paso final y crucial que valida nuestro proceso y le proporciona la garantía documentada de que la producción en volumen alto entregará exactamente lo que diseñó—reproducido perfectamente, en cada ocasión.

Garantizando la consistencia en cada etapa: Control de calidad proactivo en proceso (IPQC)

En la fabricación de precisión, lograr calidad inicial es solo la mitad de la batalla; mantener ese estándar sin fallos a lo largo de toda una producción es lo que realmente define la excelencia. Una inspección del primer artículo perfecta establece el estándar, pero es nuestro riguroso Control de Calidad en Proceso (IPQC) el que garantiza que cada componente posterior cumpla con ese mismo estándar exigente. Entendemos que incluso los procesos más avanzados Mecanizado CNC pueden estar sujetos a variaciones sutiles. Por eso, nuestra estrategia de aseguramiento de calidad es dinámica y continua, incorporando puntos de control y análisis directamente en el flujo de fabricación para garantizar una coherencia inquebrantable desde la primera pieza hasta la última.

Nuestra filosofía IPQC se basa en la monitorización proactiva y la corrección inmediata. No esperamos hasta el final de una producción para descubrir posibles problemas. En cambio, nuestros operadores de máquinas expertos y inspectores de calidad dedicados trabajan en conjunto para verificar continuamente la integridad del producto durante todo el Mecanizado CNC proceso. Esta supervisión vigilante asegura que cualquier desviación, por pequeña que sea, sea identificada y corregida en tiempo real, evitando desperdicios, minimizando residuos y garantizando la uniformidad de todo el lote.

Un sistema para una estabilidad del proceso inquebrantable

Nuestro enfoque de calidad en proceso es sistemático y basado en datos, creando un marco robusto para la coherencia y fiabilidad:

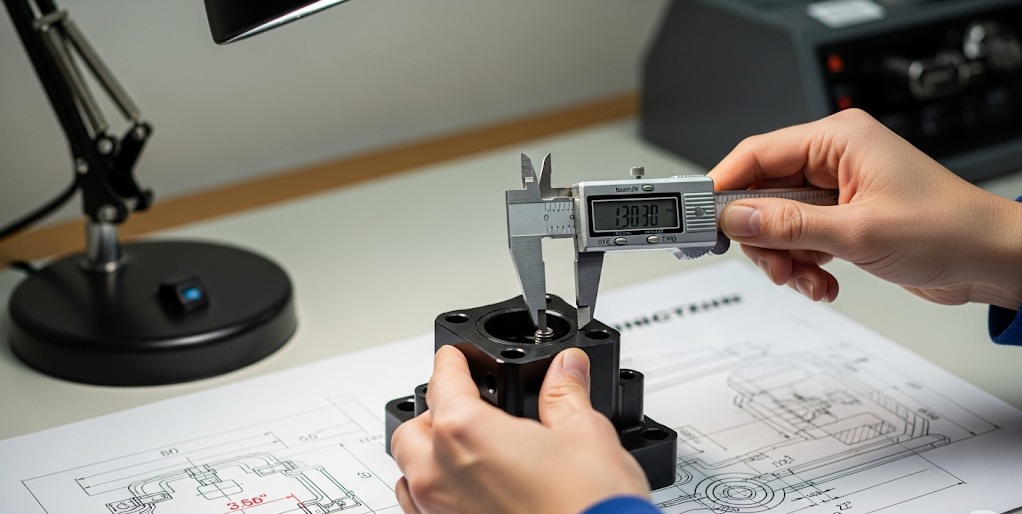

Inspecciones de patrulla sistemáticas: A lo largo del ciclo de producción, nuestro personal de calidad realiza inspecciones regulares de patrulla directamente en el centro de mecanizado. Siguiendo una frecuencia de inspección estrictamente definida, por ejemplo, cada hora o cada 20 piezas, realizan comprobaciones de muestra en las piezas a medida que salen de la máquina. Esta rutina implica medir las dimensiones clave y realizar inspecciones visuales para el acabado de la superficie y la integridad estética. Esta presencia constante en la planta de producción proporciona un ciclo de retroalimentación inmediato, lo que garantiza que el proceso permanezca perfectamente alineado con las especificaciones aprobadas.

Control Estadístico de Procesos (CEP) Basado en Datos: Elevamos nuestro proceso de inspección más allá de las simples comprobaciones de aprobado/rechazado mediante la implementación de Control Estadístico de Procesos (CEP). A medida que nuestros inspectores recopilan datos de las inspecciones de patrulla, introducen estas mediciones en nuestro sistema CEP. Esta poderosa metodología nos permite monitorear estadísticamente el rendimiento del proceso de mecanizado en tiempo real. Al trazar puntos de datos y rastrear tendencias, el CEP nos permite ver la “voz del proceso”. Nos ayuda a distinguir entre variaciones normales y aceptables y tendencias que indican una posible desviación de la especificación nominal, lo que nos permite intervenir preventivamente antes de que se produzca una pieza no conforme.

Mantenimiento de una Estabilidad Inquebrantable del Proceso: El objetivo final de nuestro sistema IPQC es lograr y mantener una estabilidad del procesoexcepcional. Los datos y la información obtenidos de las inspecciones de patrulla y el análisis CEP no son solo para el monitoreo; son para la acción. Si alguna tendencia sugiere una posible desviación, tal vez debido al desgaste de la herramienta, las fluctuaciones de temperatura u otras variables, nuestros ingenieros y operadores pueden realizar ajustes precisos y calculados al proceso. Este enfoque proactivo y basado en datos garantiza que el proceso permanezca centrado, capaz y estable, entregando un flujo constante de componentes de alta calidad que son virtualmente idénticos.

Nuestro compromiso con el Control de Calidad en el Proceso es un compromiso con su tranquilidad. Transforma la fabricación de un proceso lineal en un sistema inteligente y autocorrector. Al integrar los controles de calidad y el análisis estadístico en el corazón de nuestras operaciones, nos aseguramos de que los altos estándares establecidos desde el principio se mantengan con una consistencia implacable, garantizando que cada pieza que reciba sea un testimonio perfecto de nuestra promesa de precisión.

La Base de la Precisión: Mantenimiento y Calibración Meticulosos

En el mundo de la alta precisión Mecanizado CNC, la calidad del producto final es un reflejo directo de la excelencia de las herramientas utilizadas para crearlo. Este principio se captura en el antiguo dicho: “Un artesano primero debe afilar sus herramientas para hacer bien su trabajo”.

Vivimos según esta filosofía. Nuestro compromiso de entregar componentes impecables se basa en una dedicación inquebrantable a la salud y la precisión de nuestros activos más críticos: nuestras máquinas CNC y herramientas de corte.

Este enfoque en la excelencia operativa garantiza que nuestro equipo esté siempre en óptimas condiciones. Está listo para transformar sus diseños en realidad con una precisión y consistencia inigualables.

Un enfoque reactivo al mantenimiento es una receta para la inconsistencia y los retrasos inesperados. Es por eso que operamos con un programa de atención estricto e integral para todos nuestros equipos y herramientas.

Al abordar proactivamente las necesidades de nuestra maquinaria, eliminamos variables que podrían comprometer la calidad. Esto garantiza que cada proyecto se beneficie de un entorno de fabricación estable, confiable y altamente preciso.

Este enfoque disciplinado es fundamental para nuestra promesa de calidad, fiabilidad y entrega a tiempo. Nuestra estrategia de mantenimiento es doble, abordando tanto la salud de la máquina como la integridad de las herramientas con igual rigor.

Mantenimiento preventivo proactivo de equipos

Hemos implementado un programa robusto de mantenimiento preventivo de equipos que va mucho más allá de simplemente solucionar problemas a medida que surgen. Nuestros equipos técnicos siguen un calendario detallado de inspecciones y servicios para cada máquina CNC.

Esto incluye verificar niveles de fluidos, lubricar partes móviles e inspeccionar todos los sistemas críticos. Este mantenimiento proactivo minimiza el riesgo de paradas inesperadas y garantiza que nuestras máquinas funcionen con máxima potencia y estabilidad.

Calibración rigurosa de precisión

El corazón de la capacidad de una máquina CNC es su precisión. Para contrarrestar incluso pequeños desplazamientos con el tiempo, realizamos regularmente calibraciones de precisión en toda nuestra flota de máquinas.

Utilizando interferómetros láser avanzados y otros instrumentos de metrología, medimos y verificamos la precisión geométrica de cada máquina. Cualquier desviación se corrige meticulosamente y se vuelve a calibrar según los estándares más exigentes.

Esto garantiza que cuando comandamos a una máquina para que se mueva a una coordenada precisa, lo haga con una precisión absoluta y verificable. Las tolerancias estrictas de sus componentes se mantienen de manera constante en cada operación.

Gestión sistemática de herramientas

La herramienta de corte es donde la máquina encuentra el material, por lo que su condición es primordial. Empleamos un programa sistemático de gestión de herramientas para supervisar todo el ciclo de vida de nuestras herramientas de corte.

Esto implica inspecciones rigurosas para detectar desgaste y daños, y una estricta adherencia a los parámetros establecidos para la vida útil de las herramientas. Nos aseguramos de que una herramienta desgastada o comprometida nunca comprometa la integridad de su pieza.

Reemplazando las herramientas de manera proactiva según horarios basados en datos, mantenemos un rendimiento de corte óptimo. Esto resulta en acabados superficiales superiores y una precisión dimensional constante durante toda una producción.

Nuestra dedicación al mantenimiento es su garantía de calidad. Es este compromiso fundamental el que nos permite manejar con confianza los trabajos más exigentes. Mecanizado CNC proyectos y entregar resultados excepcionales.

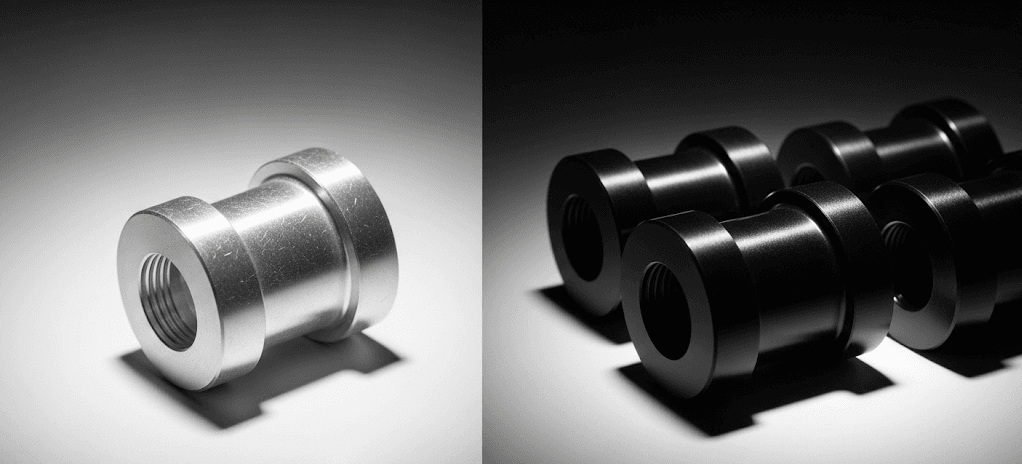

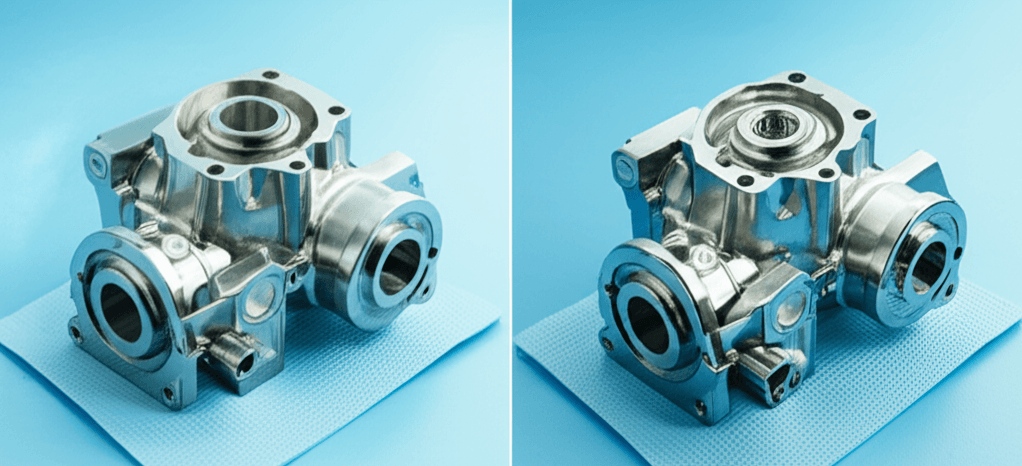

Dominando la Excelencia Más Allá del Mecanizado: Nuestro Control de Procesos Especiales

Muchos componentes de alto rendimiento requieren más que solo experiencia Mecanizado CNC para alcanzar su máximo potencial. Procesos como el tratamiento térmico y el acabado superficial avanzado son a menudo críticos para la función final, durabilidad y apariencia de una pieza.

Reconocemos que estos procesos especiales exigen el mismo nivel de control riguroso y garantía de calidad que nuestra propia fabricación interna. Nuestro compromiso con la excelencia se extiende sin problemas más allá de las paredes de nuestra fábrica.

Gestión Rigurosa de la Cadena de Suministro

Para entregar un producto verdaderamente terminado, hemos desarrollado un sistema robusto de Gestión de la Cadena de Suministro. Este sistema está dedicado a supervisar todos los procesos especiales subcontratados, desde el tratamiento térmico hasta el plating y la pintura.

Colaboramos exclusivamente con una red de proveedores rigurosamente seleccionados y calificados. Cada socio es elegido en función de su experiencia comprobada, instalaciones de última generación y un compromiso compartido con la calidad intransigente.

Nuestra relación con estos proveedores es de gestión activa y evaluación continua. Nos aseguramos de que cumplan consistentemente con nuestros estándares exigentes y sus requisitos técnicos específicos.

Verificación Pre y Post-Proceso

Nuestro control de calidad no se detiene cuando una pieza sale de nuestra instalación para un proceso especial. Realizamos inspecciones exhaustivas tanto antes como después de que se realice cualquier trabajo subcontratado para garantizar la integridad.

Antes del tratamiento, verificamos que las piezas estén en perfectas condiciones. Después de su retorno, realizamos otra inspección exhaustiva para confirmar que el proceso se completó según las especificaciones exactas sin causar defectos.

Esta doble puerta de inspección garantiza una responsabilidad total y protege la calidad de sus componentes. Verifica que tanto nuestro mecanizado como el proceso especial cumplan con el estándar requerido.

Validación del Rendimiento y Acabado

Nuestra inspección post-proceso utiliza equipos especializados para validar parámetros críticos. No solo observamos la pieza; medimos y verificamos sus propiedades recién adquiridas con instrumentos de precisión.

Medimos meticulosamente la rugosidad superficial para asegurar que la textura cumple con sus requisitos de diseño exactos. Esto es crucial para piezas que requieren propiedades de fricción específicas o una apariencia cosmética impecable.

Para componentes recubiertos o plateados, realizamos pruebas precisas de grosor de recubrimiento. Utilizando instrumentos avanzados, verificamos que tratamientos como anodizado o galvanizado se hayan aplicado con el grosor especificado para una resistencia a la corrosión y durabilidad óptimas.

Este control meticuloso sobre procesos especiales es una parte integral de nuestro servicio. Es nuestra garantía de que cada aspecto de su componente, ya sea mecanizado en nuestras instalaciones o tratado por un socio de confianza, cumple con el estándar más alto de calidad.

Nuestro compromiso con la precisión culmina en la etapa más crítica antes del envío: Control de Calidad Final (FQC). Esta es la última puerta por la que debe pasar cada componente, sirviendo como la verificación definitiva de que nuestro proceso riguroso ha producido un producto que coincide perfectamente con su diseño.

Esta inspección final no es una mera formalidad; es una validación sistemática y meticulosa de nuestro trabajo. Es su garantía definitiva de que los Mecanizado CNC componentes que recibe están completamente listos para el ensamblaje, rendimiento y éxito.

Un Guardián Integral de la Calidad

Después de completar todos los procesos de fabricación y especiales, cada pieza se transfiere a nuestro departamento dedicado a la garantía de calidad. Aquí, nuestro equipo de inspección independiente actúa como el árbitro final de la calidad.

Trabajan directamente a partir de sus planos y especificaciones de ingeniería, realizando una revisión exhaustiva. Esto asegura que cada característica, dimensión y requisito se haya cumplido sin compromisos.

Esta separación de la inspección de la producción garantiza una evaluación imparcial y objetiva. Proporciona una revisión final sólida de cada aspecto del componente antes de su aprobación para su liberación.

Metodologías de Inspección Personalizadas

Entendemos que diferentes proyectos tienen diferentes requisitos de aseguramiento. Por lo tanto, implementamos estrategias de inspección adaptadas para proporcionar el nivel de escrutinio más adecuado y efectivo para su pedido.

Para prototipos, componentes críticos o pedidos en pequeñas cantidades, realizamos una inspección completa 100%. Cada pieza se mide y verifica individualmente contra todas las especificaciones del dibujo.

Esto garantiza que cada pieza que reciba sea dimensionalmente perfecta y cumpla con las demandas de calidad más estrictas, proporcionando total confianza para aplicaciones críticas.

Consistencia para Producción a Gran Escala

Para lotes de producción más grandes, asegurar la consistencia en todo el lote es fundamental. Utilizamos el método de muestreo reconocido internacionalmente AQL (Nivel de Calidad Aceptable) estándar para estos pedidos.

Este método estadístico probado nos permite inspeccionar una muestra cuidadosamente seleccionada del lote. Proporciona un alto grado de confianza de que todo el lote cumple con el umbral de calidad requerido.

Nuestra adhesión a los estándares AQL garantiza un nivel de calidad consistente y predecible en miles de piezas. Esto proporciona la fiabilidad que necesita para líneas de ensamblaje y producción de alto volumen.

Cumplimiento de Estándares Estrictos de Apariencia

Más allá de la precisión dimensional, sabemos que el ajuste y acabado de un componente también son críticos. Nuestros inspectores están capacitados para cumplir con estrictos estándares de apariencia para todos los productos.

Cada pieza es cuidadosamente examinada para verificar su integridad estética, revisando posibles rebabas, arañazos o imperfecciones. Aseguramos que el acabado superficial y la estética general cumplan con las altas expectativas de su marca.

Esta revisión final y meticulosa garantiza que los componentes que recibe no solo funcionen perfectamente, sino que también tengan una apariencia adecuada. Es el toque final que simboliza un producto verdaderamente premium.

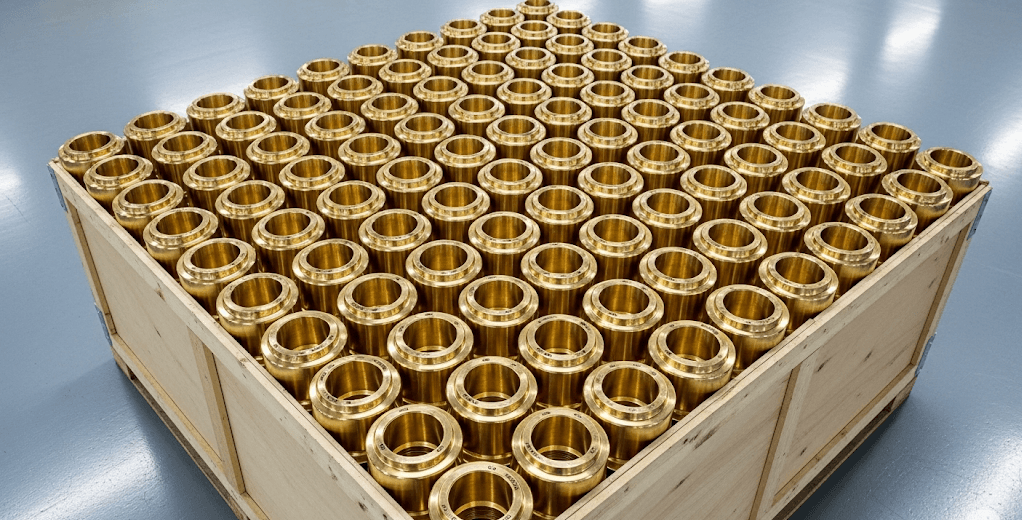

Entrega de la perfección: Nuestro compromiso con la preparación final y el embalaje

Nuestra dedicación a la calidad va más allá de la inspección final de su Mecanizado CNC pedido. Creemos que el proceso no está completo hasta que sus componentes de precisión lleguen a su puerta en condiciones impecables, listos para su integración inmediata en su línea de ensamblaje.

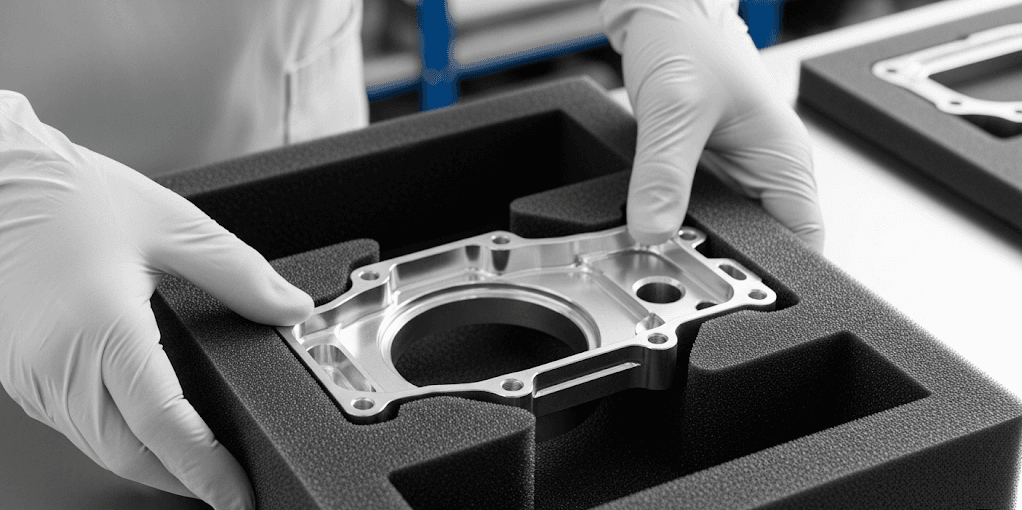

Esta última etapa de limpieza, embalaje y etiquetado se realiza con el mismo cuidado meticuloso que el proceso de fabricación. Es nuestro apretón de manos final, asegurando que la calidad que hemos creado sea la calidad que recibe.

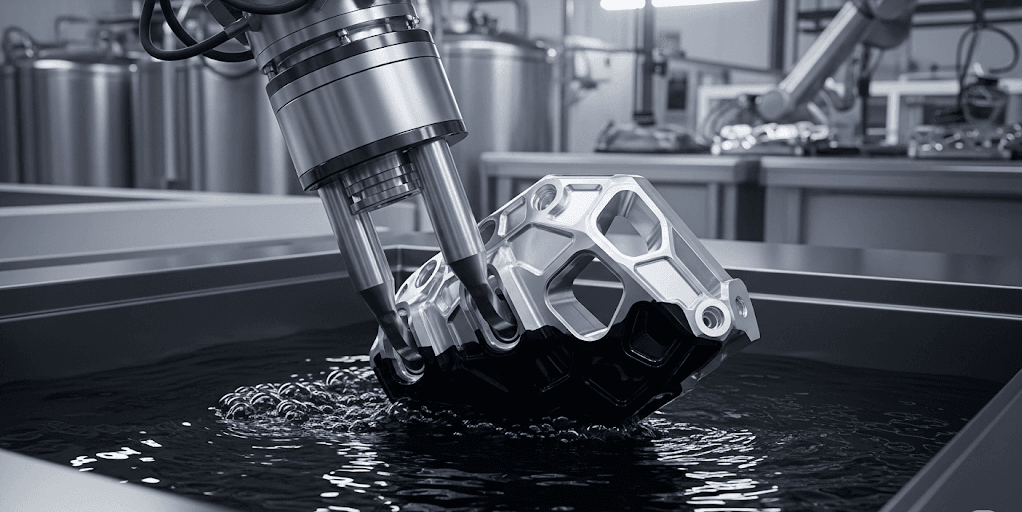

Limpieza y Preparación Profesional

Cada componente que pasa nuestro riguroso Control de Calidad Final es enviado primero para una limpieza profesional. Esto garantiza que cualquier residuo de fluidos de corte, partículas o marcas de manipulación sean completamente eliminados.

Dependiendo del material y la complejidad, esto puede incluir baños de limpieza ultrasónicos avanzados. Este proceso garantiza que sus piezas lleguen en un estado impecable y puro, listas para aplicaciones sensibles.

Tras la limpieza, aplicamos tratamientos preventivos de oxidación adecuados según sea necesario. Este paso crucial protege la integridad y acabado del material durante el transporte y almacenamiento.

Un enfoque en la protección contra daños

Entendemos que incluso el componente más preciso es inútil si llega dañado. Por eso hemos diseñado un proceso de embalaje centrado completamente en una protección robusta contra daños.

Utilizamos soluciones de embalaje diseñadas a medida, adaptadas a la geometría y vulnerabilidad específicas de sus piezas. Esto incluye opciones como inserts de espuma cortados a medida, bandejas moldeadas y cajas reforzadas.

Cada pieza está envuelta o segregada individualmente utilizando materiales suaves y no abrasivos. Esto previene arañazos, abolladuras y cualquier daño por golpes o vibraciones durante el envío.

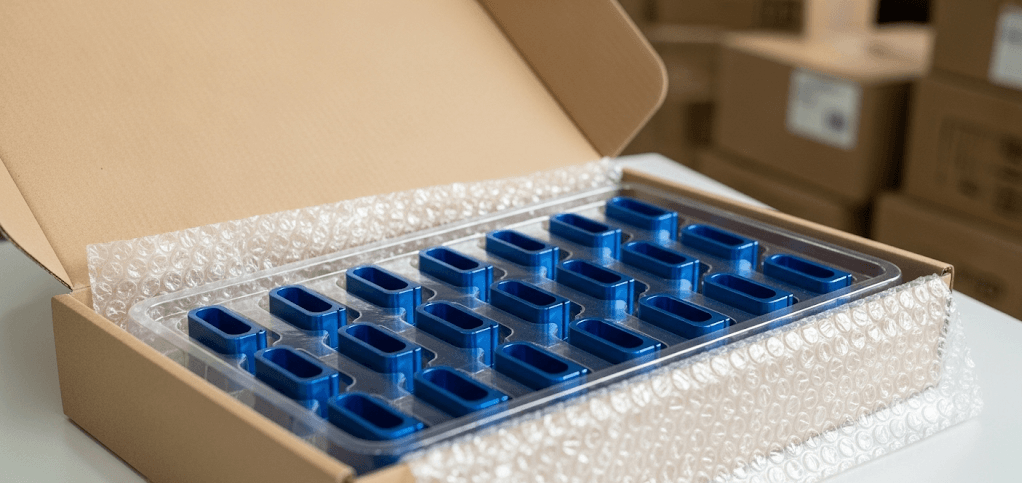

Embalaje profesional para un tránsito seguro

Nuestro enfoque en embalaje profesional garantiza que sus componentes estén seguros desde nuestra puerta hasta la suya. Consideramos el embalaje como la última capa de garantía de calidad para su proyecto.

Como se muestra en nuestros estándares de calidad, las piezas suelen estar ordenadamente dispuestas en bandejas o cajas personalizadas. Luego se sellan con películas protectoras para prevenir movimientos y contaminación.

Este método organizado y seguro no solo ofrece la máxima protección, sino que también facilita el manejo y la gestión de inventario al llegar a su instalación.

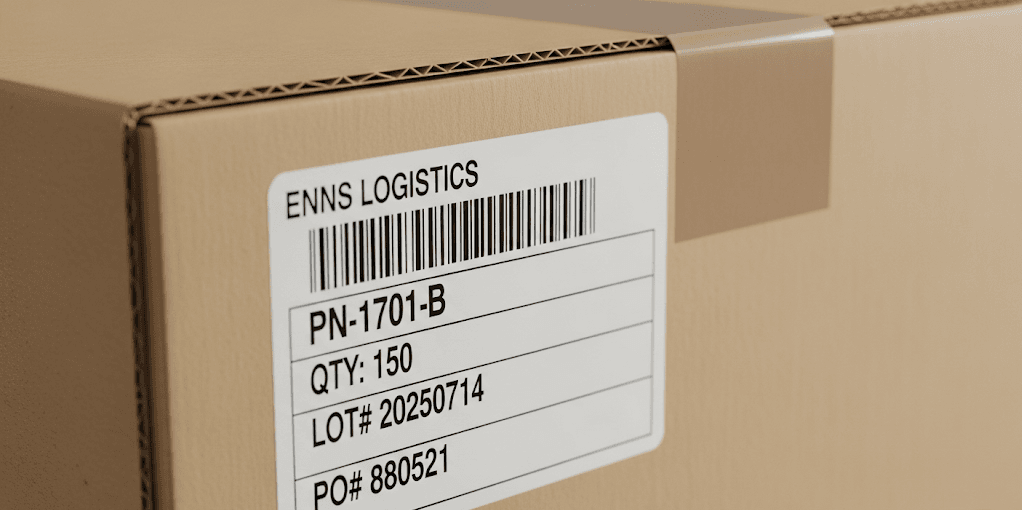

Garantizando una trazabilidad completa

Una identificación clara y precisa es fundamental para la logística moderna y el control de calidad. Cada paquete que enviamos está claramente etiquetado con toda la información esencial para una recepción sin problemas.

Esta etiquetación proporciona una trazabilidad total para cada componente. La etiqueta incluye el número de pieza, cantidad, nuestro número de lote de producción y su número de orden de compra para fácil referencia.

Esta información clara y coherente simplifica su proceso de recepción y garantiza un vínculo permanente y rastreable con nuestros datos de producción e inspección, proporcionando total responsabilidad.