Elegir el material adecuado para el mecanizado CNC es una decisión crítica. Sin embargo, las propiedades del material en bruto por sí solas a menudo no cumplen con los exigentes requisitos de rendimiento para aplicaciones de alta tensión.

Esta brecha entre el potencial del material y las demandas de la aplicación puede generar desafíos significativos. Las piezas pueden fallar prematuramente bajo carga, mostrar poca resistencia al desgaste o deformarse durante el Mecanizado CNC proceso mismo, lo que resulta en recursos desperdiciados y en la reducción de los plazos del proyecto.

Esta guía ofrece una solución integral explorando el temple y el revenido. Este proceso vital de tratamiento térmico desbloquea todo el potencial de materiales específicos de CNC, transformándolos en componentes con un equilibrio superior de resistencia, tenacidad y estabilidad para un rendimiento fiable.

El temple y el revenido es un proceso de tratamiento térmico en dos etapas aplicado a Acero para lograr una combinación deseable de dureza, resistencia y tenacidad. El proceso implica calentar el acero a una temperatura específica, enfriarlo rápidamente (temple) y luego volver a calentarlo a una temperatura más baja (revenido) para refinar sus propiedades mecánicas. Este método produce una microestructura de grano fino que es significativamente más duradera que el acero sin tratar.

Comprender este proceso es fundamental para cualquier persona involucrada en el diseño mecánico y el mecanizado CNC. En consecuencia, permite a ingenieros y mecanizadores seleccionar los materiales adecuados y especificar los tratamientos correctos para cumplir con criterios de rendimiento precisos. Por lo tanto, para apreciar completamente su impacto, profundizaremos en los pasos específicos del proceso. Además, este conocimiento se traduce directamente en la creación de piezas mecanizadas CNC de mayor calidad y más fiables, convirtiéndose en un tema esencial para lograr la excelencia en la fabricación.

La definición y el propósito principal del temple y el revenido

El temple y el revenido es una piedra angular del procesamiento térmico de metales. Sirve como un método poderoso para manipular la estructura interna del acero, mejorando así sus propiedades mecánicas para cumplir con las exigentes demandas de la ingeniería moderna y las aplicaciones de mecanizado CNC.

¿Qué es el temple y el revenido? Una sinergia de endurecimiento y tenacidad

En su núcleo, el temple y el revenido es un tratamiento térmico secuencial. El primer paso, el temple, implica calentar un componente de acero a una temperatura donde su estructura cristalina se transforma en austenita, y luego enfriarlo rápidamente. Este enfriamiento rápido atrapa los átomos de carbono, creando una estructura muy dura pero frágil conocida como martensita.

A diferencia del temple estándar, que a menudo termina allí, este proceso añade un segundo paso crucial: el revenido. La pieza endurecida se vuelve a calentar a una temperatura específica y más baja y se mantiene durante un tiempo determinado. Este proceso de revenido alivia las tensiones internas y reduce la fragilidad, creando un producto final mucho más resistente y dúctil. Es esta combinación la que distingue al temple y el revenido de otros tratamientos térmicos como el recocido o la normalización.

El principio detrás de las propiedades mecánicas mejoradas

La notable mejora en las propiedades mecánicas proviene de los cambios microestructurales durante el proceso. El primer temple crea la estructura dura martensítica, que proporciona alta resistencia y resistencia al desgaste.

El paso de revenido posterior modifica esta martensita. Permite que parte del carbono precipite, formando partículas finas de carburo dentro de una matriz más dúctil. Esta estructura refinada, conocida como martensita revenida, retiene gran parte de la dureza del temple mientras gana una resistencia y ductilidad significativas. Este doble beneficio es el objetivo principal del proceso de temple y revenido, produciendo acero con un equilibrio óptimo para piezas de mecanizado CNC de alto rendimiento.

Los pasos de implementación y los parámetros clave del temple y el revenido

Ejecutar con éxito un ciclo de temple y revenido requiere un control preciso de varios parámetros clave. Cada etapa, desde el calentamiento inicial hasta el revenido final, influye directamente en las propiedades finales del componente mecanizado CNC.

El proceso de temple: austenitización, medio de enfriamiento y velocidad de enfriamiento

La base del proceso es un austenitizado adecuado. Esto implica calentar el acero a una temperatura uniforme, típicamente entre 815°C y 870°C (1500°F y 1600°F) para la mayoría de los aceros aleados. El tiempo de mantenimiento a esta temperatura es crítico para asegurar que toda la pieza se transforme en una estructura de austenita homogénea.

Una vez austenizado, la elección del medio de enfriamiento es vital. Medios como agua, salmuera o aceite ofrecen diferentes velocidades de enfriamiento. El agua proporciona un enfriamiento muy rápido, adecuado para aceros al carbono simples, mientras que los aceites ofrecen un enfriamiento más lento y menos severo, reduciendo el riesgo de distorsión y grietas en aceros aleados complejos. La velocidad de enfriamiento debe ser lo suficientemente rápida para prevenir la formación de microestructuras más blandas y lograr un estado completamente martensítico.

El proceso de revenido: temperatura, tiempo y cambios microestructurales

Después del temple, comienza el proceso de revenido. La selección de la temperatura de revenido es el factor más crítico, ya que determina directamente el equilibrio final entre dureza y tenacidad. Una temperatura de revenido más baja resulta en mayor resistencia y dureza, mientras que una temperatura más alta proporciona mejor ductilidad y tenacidad.

El tiempo mantenido en la temperatura de revenido también juega un papel en asegurar que la microestructura se transforme de manera uniforme en toda la pieza. Durante esta etapa, la martensita frágil se descompone en una estructura más estable. Sin embargo, los ingenieros deben estar atentos a la “fragilización por revenido”, un fenómeno en el que algunos aceros pierden tenacidad si se mantienen demasiado tiempo en ciertos rangos de temperatura. Un control cuidadoso ayuda a evitar este problema.

Factores clave que influyen en la eficacia del temple y revenido

Varios factores pueden afectar el resultado del tratamiento térmico. La composición química del material, especialmente su contenido de carbono y aleaciones, determina su capacidad de endurecimiento—la capacidad de formar martensita en profundidad.

El tamaño y la geometría de la pieza también son importantes, ya que secciones más grandes o más gruesas son más difíciles de enfriar rápida y uniformemente. Finalmente, la microestructura inicial del acero antes del tratamiento térmico puede influir en las propiedades finales. Un proceso consistente y bien controlado es esencial para lograr resultados predecibles en cada aplicación de mecanizado CNC.

¿Qué materiales de CNC son adecuados para el temple y revenido?

La eficacia del temple y revenido depende en gran medida de la composición del material. No todos los metales utilizados en mecanizado CNC son candidatos para este proceso. Es principalmente efectivo en aceros con suficiente contenido de carbono y aleaciones para someterse a las transformaciones de fase necesarias.

Aceros estructurales de carbono medio y aleados: los candidatos ideales

Este grupo de materiales representa la aplicación más común y efectiva para el temple y revenido. Su composición está diseñada específicamente para responder bien a este tratamiento térmico, ofreciendo una gama notable de propiedades mecánicas para el mecanizado CNC.

| Grado del material | Características clave | Aplicaciones comunes en mecanizado CNC |

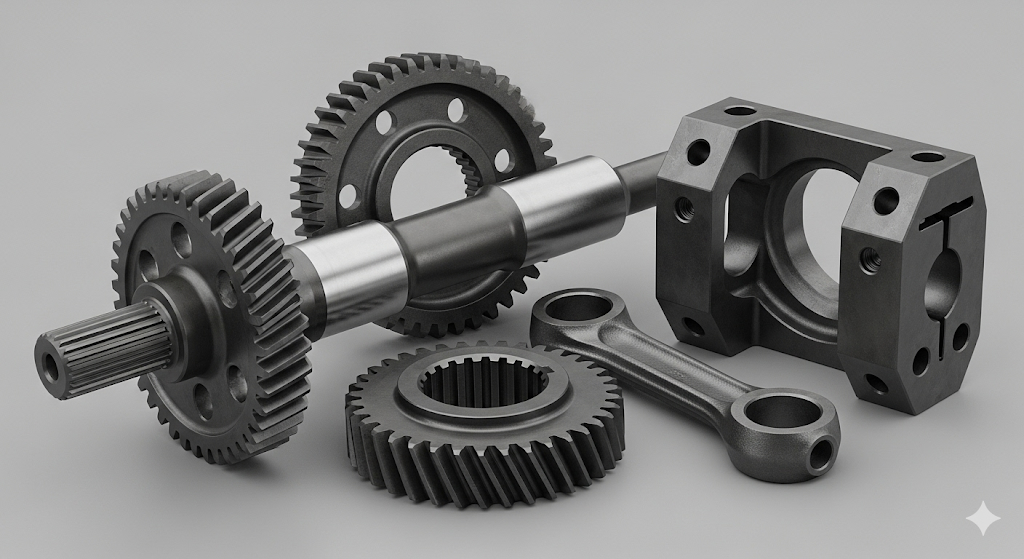

| Acero 1045 | Buen equilibrio entre resistencia y ductilidad. Un acero de carbono medio ampliamente utilizado. | Ejes, piñones, tornillos, pernos, engranajes. |

| Acero 4140 | Excelente tenacidad, resistencia y resistencia al desgaste. Un acero aleado de cromo-molibdeno versátil. | Ejes de alta tensión, engranajes, husillos, accesorios. |

| Acero 4340 | Mayor dureza y resistencia en secciones grandes. Un acero aleado de níquel-cromo-molibdeno. | Neumáticos de aterrizaje de aeronaves, piezas de herramientas de maquinaria de uso pesado. |

| Acero 52100 | Alta dureza y resistencia excepcional al desgaste/fatiga. Un acero para rodamientos de alto carbono. | Rodamientos, rodillos de precisión, herramientas de corte. |

Estos materiales tienen niveles de carbono lo suficientemente altos como para lograr una dureza significativa tras el temple y contienen aleaciones que aumentan su templabilidad, permitiendo un tratamiento exitoso en secciones más gruesas.

Aplicación parcial en aceros para herramientas y moldes

Algunos aceros para herramientas, como H13 o A2, también pueden someterse a un proceso de temple y revenido. Para estos materiales, el tratamiento se adapta para lograr una dureza muy alta en bordes de corte o resistencia al desgaste en moldes, manteniendo suficiente tenacidad para evitar astilladuras o grietas en servicio. Los objetivos son específicos para la función prevista de la herramienta.

Materiales comunes para CNC no adecuados para temple y revenido

Es igualmente importante saber qué materiales no se benefician de este proceso. Los aceros al carbono bajo (como 1018) carecen de suficiente carbono para formar una estructura martensítica dura.

Aceros inoxidables austeníticos (como 304 o 316), aluminio aleaciones y aleaciones de cobre tienen estructuras cristalinas diferentes y no experimentan las mismas transformaciones de fase. Estos materiales dependen de otros métodos, como el endurecimiento por trabajo o el endurecimiento por precipitación, para mejorar sus propiedades mecánicas. Aplicarles temple y revenido sería ineficaz.

La influencia y ventajas del temple y revenido en el rendimiento del mecanizado CNC

La razón principal para emplear temple y revenido es elevar el rendimiento final de un componente. Este tratamiento térmico impacta directamente no solo en la vida útil de la pieza, sino también en su comportamiento durante el proceso de mecanizado CNC.

Mejora de la maquinabilidad y precisión en el mecanizado

Aunque pueda parecer contraintuitivo, mecanizar un material en su estado templado y revenido puede ser más ventajoso que hacerlo en un estado blando y annealed. La microestructura firme y estable resultante ayuda a formar virutas limpias y consistentes, lo que reduce el desgaste de la herramienta.

Además, la dureza uniforme previene las características de mecanizado 'pegajosas' de los aceros más blandos. Esto conduce a un mejor acabado superficial directamente de la máquina, potencialmente reduciendo la necesidad de operaciones secundarias de acabado. La estabilidad del material también minimiza la deformación durante cortes agresivos en el mecanizado CNC.

Mejoras en las propiedades mecánicas generales y la longevidad de las piezas

El beneficio más importante es la mejora dramática en las propiedades mecánicas. El temple y revenido confiere una combinación superior de resistencia a la tracción y resistencia al impacto.

Esto significa que las piezas mecanizadas por CNC pueden soportar cargas mayores, resistir la fatiga por estrés cíclico y absorber golpes repentinos sin fracturarse. Para componentes como engranajes, ejes y soportes estructurales, esto se traduce directamente en una vida útil más larga y fiable, incluso en entornos operativos exigentes.

Reducción del riesgo de distorsión y grietas durante el mecanizado

Realizar el proceso de temple y revenido después del mecanizado bruto por CNC pero antes del acabado final ayuda a aliviar las tensiones internas acumuladas durante las operaciones iniciales de fresado o torneado.

Este alivio de tensiones estabiliza la pieza de trabajo. En consecuencia, cuando la pieza pasa por los cortes de acabado final de alta precisión, es menos probable que se deforme o distorsione. Esta secuencia de procedimientos es fundamental para mantener tolerancias estrictas y garantizar la precisión geométrica del componente mecanizado por CNC final.

Selección de materiales y consideraciones de aplicación en el mecanizado CNC

Integrar el temple y revenido en un flujo de trabajo de mecanizado CNC requiere una planificación cuidadosa. La selección del material y el momento del tratamiento térmico son cruciales para lograr resultados óptimos, manteniendo la eficiencia y rentabilidad.

Ajustar el rendimiento del producto con las calidades del material

El primer paso es un análisis exhaustivo de la aplicación de la pieza. Considere los tipos de estrés que soportará (por ejemplo, tensión, torsión, impacto), el entorno operativo y la vida útil de fatiga requerida.

Con base en estos requisitos, puede seleccionar una calidad de acero adecuada. Un engranaje sometido a altas cargas puede requerir una aleación robusta como 4340, mientras que un eje con cargas moderadas podría funcionar perfectamente con 4140 o incluso acero 1045. Combinar el material con la necesidad evita sobreingeniería y costos innecesarios.

Secuenciación del tratamiento térmico con procesos de mecanizado

El momento del ciclo de temple y revenido es crítico. La práctica estándar en la industria es realizar este tratamiento térmico después del mecanizado bruto por CNC y antes de los pases de acabado final.

Esta secuencia permite que la mayor parte del material se elimine cuando el acero está en un estado más blando y fácil de mecanizar. El tratamiento térmico posterior añade las propiedades mecánicas deseadas. Luego, se realiza un pase de acabado final ligero para corregir pequeñas distorsiones del tratamiento térmico y llevar la pieza a sus dimensiones finales y precisas. Se debe dejar un margen de mecanizado adecuado para este paso final.

Equilibrar costo y eficiencia

Finalmente, es necesario realizar un análisis de costo-beneficio completo. Los aceros aleados adecuados para el temple y revenido suelen ser más caros que los aceros al carbono simples. El proceso de tratamiento térmico en sí mismo añade otro costo operativo.

Sin embargo, estas inversiones iniciales a menudo conducen a ahorros significativos a largo plazo. El mejor rendimiento y la vida útil extendida de las piezas mecanizadas por CNC pueden reducir reclamaciones de garantía, minimizar el tiempo de inactividad y mejorar el valor y la reputación general del producto final. La clave es equilibrar el rendimiento requerido con los costos de fabricación asociados.

Estudios de caso: Temple y revenido en la fabricación de piezas críticas por CNC

Los principios de temple y revenido se entienden mejor a través de aplicaciones del mundo real. Este proceso es indispensable en la producción de numerosos componentes críticos donde la falla mecánica no es una opción.

Temple y revenido de árboles de transmisión automotrices

Un árbol de transmisión automotriz debe transmitir un par alto mientras soporta estrés rotacional constante y vibraciones en la carretera. Utilizando un material como 4140 o una aleación similar, los fabricantes realizan temple y revenido para lograr una alta resistencia torsional y una resistencia excepcional a la fatiga. Esto asegura que el árbol pueda soportar la potencia del motor sin torcerse o fracturarse en millones de ciclos, garantizando la seguridad y fiabilidad del vehículo.

Optimización de engranajes de maquinaria pesada mediante tratamiento térmico

Engranajes en equipos pesados, como excavadoras o maquinaria industrial, enfrentan una inmensa tensión de contacto y cargas de impacto. La fabricación CNC de estos engranajes a partir de un acero aleado como 4340, seguido de temple y revenido, crea un componente con una superficie de diente muy dura y resistente al desgaste y un núcleo más duro y dúctil. Esta estructura de doble propiedad permite que el engranaje resista el desgaste superficial mientras absorbe cargas de choque sin romper los dientes.

Mejorando la durabilidad en cavidades de moldes de precisión

En la industria del moldeo por inyección, las cavidades del molde están sometidas a altas presiones y ciclos térmicos. Utilizar un acero para herramientas como P20 (que a menudo se suministra preendurecido mediante un proceso de temple y revenido) o H13 para la fabricación CNC de estas cavidades asegura que tengan la dureza suficiente para resistir el desgaste y la deformación. El proceso también proporciona la tenacidad necesaria para prevenir grietas bajo las inmensas fuerzas de sujeción, extendiendo la vida útil del molde.

Preguntas frecuentes (FAQ)

¿Cuál es la diferencia entre temple y revenido, normalizado y recocido? Todos son tratamientos térmicos, pero tienen objetivos diferentes. El temple y revenido busca una combinación específica de alta resistencia y buena tenacidad. El normalizado refina la estructura de granos para mejorar la maquinabilidad y la tenacidad. El recocido hace que el acero sea lo más blando posible para una máxima formabilidad o facilidad de mecanizado.

¿Cuál es el rango típico de dureza para un material templado y revenido? La dureza varía ampliamente según la calidad del acero y la temperatura de revenido. Por ejemplo, el acero aleado 4140 puede ser revenido a un rango de aproximadamente 28-45 HRC (Dureza Rockwell C), dependiendo de si la prioridad es la tenacidad (HRC más bajo) o la resistencia (HRC más alto).

¿El proceso de temple y revenido causa distorsión dimensional? Sí, algunos cambios y distorsiones dimensionales son casi inevitables debido a los ciclos de calentamiento y enfriamiento rápidos y las transformaciones de fase asociadas. Por eso, generalmente se realiza antes del mecanizado CNC final, dejando un margen en el material para que el acabado corrija cualquier inexactitud.

¿Se puede mecanizar directamente en acero templado y revenido? Por supuesto. De hecho, el mecanizado en estado endurecido suele ser preferido para lograr un acabado superficial fino. Sin embargo, requiere configuraciones de máquina más rígidas, herramientas de corte apropiadas (como carburo o CBN) y velocidades y avances ajustados para acomodar la mayor dureza y resistencia del material.

¿Cómo se puede verificar que un material ha sido efectivamente templado y revenido? El método más común es una prueba de dureza utilizando un durómetro Rockwell o Brinell. Los resultados se pueden comparar con las especificaciones del material para el tratamiento térmico previsto. En aplicaciones más críticas, se puede realizar un análisis metallográfico para examinar la microestructura y asegurar que sea martensita revenida deseada.

Conclusión y Perspectivas

El proceso de temple y revenido es mucho más que un simple paso en la fabricación; es una tecnología habilitadora crítica. Cierra la brecha entre las propiedades inherentes del acero y las demandas de rendimiento avanzado de la industria moderna. Para quienes participan en el mecanizado CNC, entender este proceso es esencial para desbloquear una mayor calidad y fiabilidad en los componentes.

El valor del temple y revenido en un futuro de mecanizado CNC avanzado

A medida que la tecnología de mecanizado CNC continúa avanzando con mayores velocidades y mayor precisión, los materiales que se procesan también deben evolucionar. El temple y revenido sigue siendo una herramienta indispensable para crear materiales que no solo puedan soportar un proceso de mecanizado más exigente, sino que también funcionen a la perfección en su aplicación final. Su sinergia con el mecanizado CNC de precisión seguirá impulsando la innovación en campos desde la aeroespacial hasta la fabricación automotriz.

Recomendaciones de expertos y tendencias futuras

De cara al futuro, el enfoque estará en una mayor optimización de los procesos. Las innovaciones en hornos de vacío y calentamiento por inducción permiten tratamientos térmicos más precisos y uniformes, reduciendo la distorsión. Al mismo tiempo, se están desarrollando nuevas aleaciones de acero que ofrecen una mejor templabilidad y resistencia a la fragilización por revenido. La integración de software avanzado de simulación de procesos también permitirá a los ingenieros predecir y mitigar la distorsión antes de que una pieza entre en el horno, fusionando los ámbitos digital y físico de la fabricación.