Chorro de arena y granallado: Maestría en calidad superficial

¿La simple idea de acabados superficiales inconsistentes te hace temblar, poniendo en peligro el rendimiento, la estética o incluso la integridad estructural? ¡Debería! Las pequeñas imperfecciones en el exterior de un componente no son solo cosméticas; pueden ser precursoras de fallos catastróficos, minando todo lo que un diseño robusto busca lograr. Aquí en ly-machining, nuestra convicción es firme: dominar la superficie es fundamental.

Nuestro enfoque exclusivo en este discurso permanece centrado en la **optimización del rendimiento funcional y la longevidad del componente mediante una ingeniería superficial precisa.** Desglosamos estos métodos no por caprichos estéticos, sino por su impacto profundo y medible en las propiedades mecánicas y la fiabilidad operativa duradera. Esta perspectiva técnica guía cada una de nuestras afirmaciones.

Comprendiendo la Mejora de la Calidad Superficial

La integridad superficial, a menudo pasada por alto, dicta la vida útil operativa de un componente. No se trata solo de atractivo visual; es fundamentalmente sobre cómo una pieza interactúa con su entorno, soporta el estrés y resiste la degradación con el tiempo. Ignorar esto es, francamente, una omisión inaceptable para cualquier ingeniero serio.

Definiendo la “Textura de la superficie” y su importancia

La textura superficial abarca las características microgeométricas que definen el exterior de un material, involucrando rugosidad, ondulación y lay. Estas características microscópicas, aunque imperceptibles a simple vista, son sorprendentemente importantes para el rendimiento.

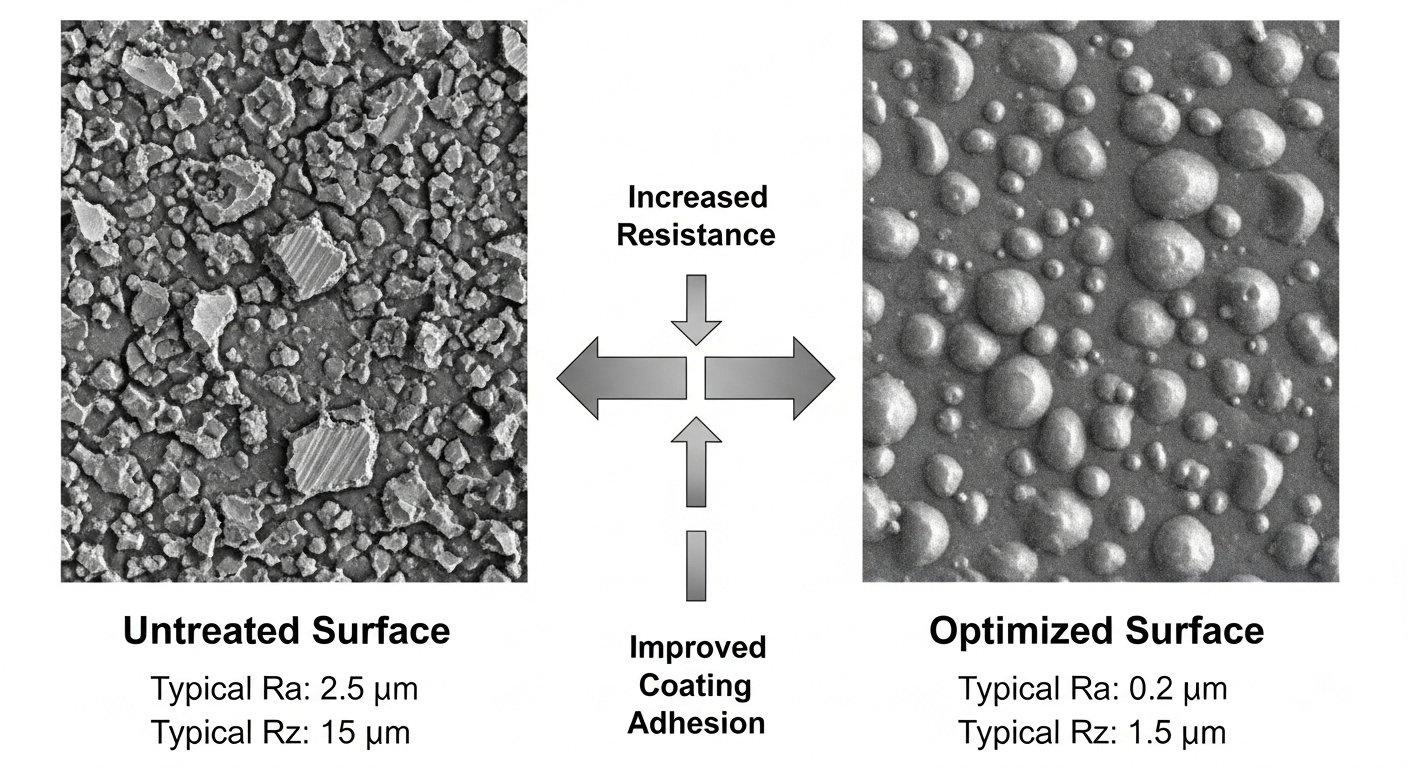

La rugosidad, típicamente cuantificada por valores Ra o Rz, influye directamente en la fricción, el desgaste, la vida en fatiga y la eficacia de recubrimientos o tratamientos posteriores. La verdadera capacidad de una pieza no solo reside en su material en masa; está indudablemente escrita en su superficie.

Imperfecciones y desafíos comunes en la superficie

Artefactos no deseados como rebabas, microgrietas y tensiones residuales de tracción surgen inevitablemente durante las operaciones de mecanizado. Estas imperfecciones, de naturaleza insidiosa, sirven como concentradores de estrés. Se convierten en los puntos de inicio de grietas por fatiga, reduciendo drásticamente la vida útil esperada de un componente.

A menudo observamos estos desafíos, y nuestra misión inquebrantable es eliminarlos sistemáticamente. Nuestro objetivo es proporcionar a los clientes piezas cuyas superficies estén impecablemente preparadas para sus aplicaciones rigurosas, a menudo críticas para la misión.

Granallado de precisión para textura superficial

El granallado, más precisamente llamado chorro de abrasivo, es una potente técnica mecánica Tratamiento superficial. Consiste en proyectar medios abrasivos a alta velocidad sobre un sustrato. Los resultados, cuando se ejecutan con precisión, son simplemente transformadores para la preparación superficial.

Proceso de granallado y tipos de medios

El proceso se basa en un flujo controlado de partículas abrasivas, entregadas por aire comprimido o una rueda centrífuga. Este método de impacto elimina mecánicamente contaminantes, escamas y irregularidades superficiales no deseadas. La selección del medio es fundamental; determina el perfil final de la superficie y la tasa de remoción del material.

Diferentes tipos de medios—desde cuentas de vidrio hasta aluminio óxido o incluso pellets de plástico—cada uno aporta características únicas a la superficie. La selección del abrasivo correcto requiere un profundo conocimiento de la ciencia de materiales y del uso final deseado.

Tabla: Medios de arenado comunes

| Tipo de medio | Aplicación principal | Efecto en la superficie |

|---|---|---|

| Cuentas de vidrio | Limpieza, desbarbado, acabado cosmético | Acabado suave, brillante, mate |

| Óxido de aluminio | Remoción agresiva de material, grabado | Perfil áspero, angular, adecuado para la adhesión |

| Carburo de silicio | Materiales duros, muy agresivo | Perfil profundo, alta remoción de material |

| Abrasivos plásticos | Limpieza suave, eliminación de pintura | Remoción mínima del sustrato, impacto suave |

Mejorando la calidad estética y funcional de la superficie

Más allá de la simple limpieza, el arenado homogeniza eficazmente la textura de la superficie. Elimina marcas de mecanizado, elimina rebabas e incluso puede inducir un acabado mate uniforme específico. Esto es especialmente beneficioso para piezas que requieren una mejor adhesión de recubrimientos o una apariencia consistente.

El aumento de la superficie y el perfil uniforme creado por un arenado preciso proporcionan una clave mecánica óptima para pinturas, adhesivos y recubrimientos térmicos. Francamente, esperar un rendimiento superior del recubrimiento sin una preparación adecuada de la superficie es una locura de ingeniero!

Recubrimiento avanzado por granallado para la integridad de las piezas

Mientras que el arenado limpia y texturiza, el granallado altera fundamentalmente las propiedades del subsuperficie de una pieza. No se trata solo del exterior; se trata de fortalecer la propia esencia del material contra la fatiga por fallo. Esta distinción es crucial.

El papel del granallado en la tensión de compresión

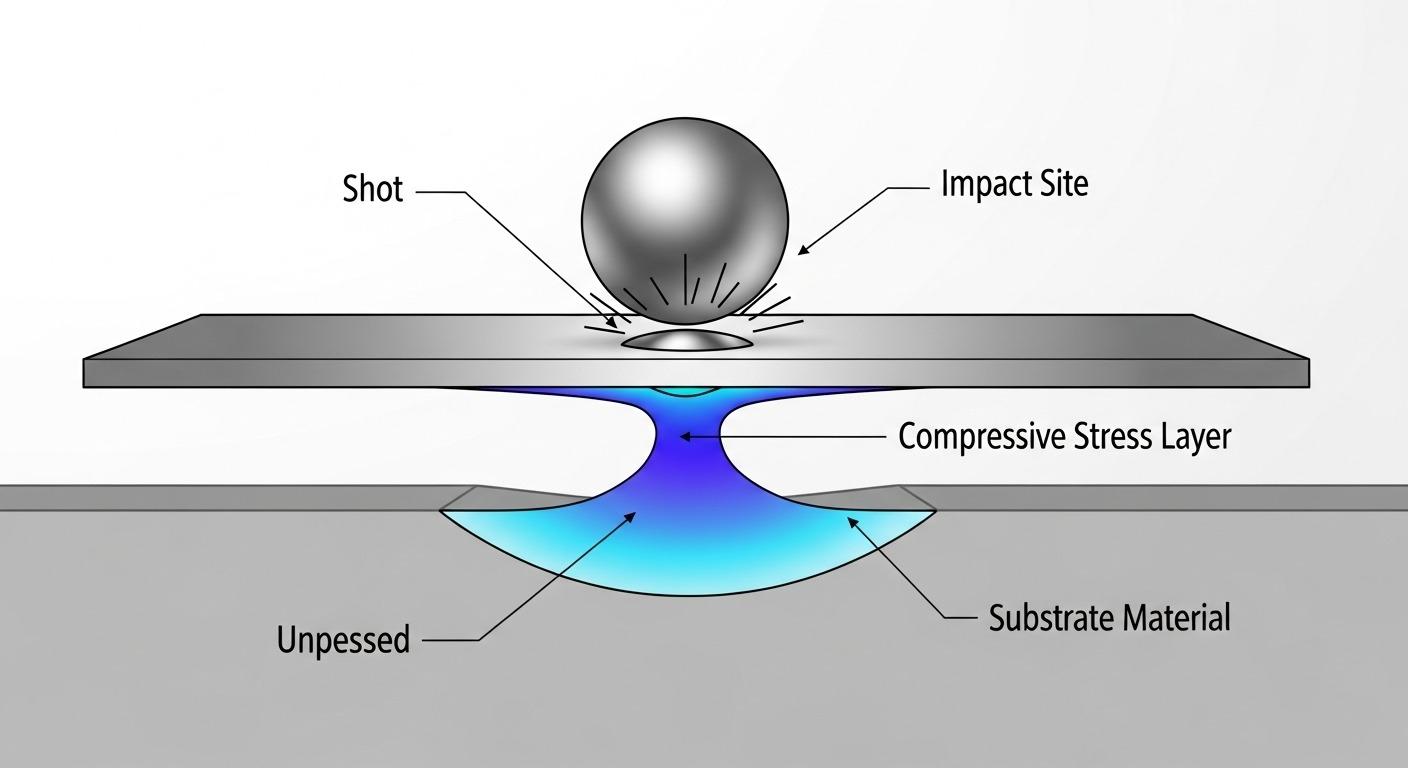

El granallado consiste en bombardear la superficie de un componente con medios esféricos—balines—a alta velocidad. Cada impacto crea una pequeña hendidura, plastificando la capa superficial. Este proceso, engañosamente simple en concepto, induce una capa de tensión residual de compresión beneficiosa dentro del material.

Es esta tensión residual de compresión inducida, justo debajo de la superficie, la verdadera maravilla del granallado. Las grietas por fatiga, verás, generalmente se inician en áreas de tensión. Al convertir estas zonas críticas en compresión, efectivamente bloqueamos la iniciación de grietas.

Tabla: Medios de granallado y efectos

| Tipo de medio | Material | Dureza (HRC) | Efecto principal |

|---|---|---|---|

| Fundición Acero Balín | Acero | 45-65 | Granallado de alta intensidad, capa de compresión profunda |

| Alambre cortado condicionado | Acero | 45-65 | Granallado uniforme, adecuado para secciones delgadas |

| Perlas cerámicas | Cerámica | 60-70 | Materiales muy duros, acabado fino, alta intensidad |

| Cuentas de vidrio | Vidrio | 40-50 | Menor intensidad, acabado más suave, materiales ligeros |

Mejorando la vida útil por fatiga y propiedades superficiales

La consecuencia directa de inducir tensión residual de compresión es una mejora dramática en la vida útil por fatiga. Los componentes sometidos a cargas cíclicas, como los en aeroespacial, automoción o médico dispositivos, experimentan una vida operativa significativamente extendida. Es una técnica increíblemente poderosa para mejorar la durabilidad.

Más allá de la resistencia a la fatiga, el granallado también aumenta la resistencia a la grietas por corrosión bajo tensión y a la fatiga por roce. Este tratamiento transforma eficazmente una pieza de simplemente “adecuada” a “excepcionalmente robusta”, un paso verdaderamente indispensable para aplicaciones de alto rendimiento.

Granallado vs. Chorreado: Elección Óptima

Comprender la diferencia fundamental entre estas dos técnicas poderosas es absolutamente primordial para una aplicación adecuada. Confundir sus objetivos sería un enfoque realmente desastroso, comprometiendo el rendimiento y desperdiciando recursos.

Diferencias Clave en los Objetivos de la Modificación de la Superficie

El chorreado, en esencia, trata de limpiar, desbarbar y texturizar la superficie con fines estéticos o de adhesión. Elimina material y crea una rugosidad superficial específica. Su objetivo principal, por lo tanto, es la preparación de la superficie y la alteración estética.

El granallado, sin embargo, busca impartir una capa beneficiosa de tensión compresiva en el subsuperficial del material. Es un proceso de fortalecimiento del material; la rugosidad superficial es un subproducto secundario, a menudo controlado. El objetivo central es la mejora de la vida útil por fatiga.

Tabla: Objetivos Principales de Cada Proceso

| Proceso | Objetivo Principal | Mecanismo Central | Efecto en el Material |

|---|---|---|---|

| Chorreado | Limpieza de Superficie, Texturización, Desbarbado | Eliminación de material abrasivo | Cambia la rugosidad superficial (Ra, Rz), elimina material |

| Granallado | Inducción de Tensión Compresiva | Deformación plástica por impacto | Aumenta la vida útil por fatiga, resistencia a la corrosión por tensión |

Selección del Proceso Adecuado según Requisitos de la Pieza

Seleccionar el proceso correcto requiere un análisis riguroso del uso final del componente, las propiedades del material y los requisitos específicos de rendimiento. ¿El objetivo es principalmente estético o mejorar la adhesión? Entonces, chorreado. ¿Es la resistencia a la fatiga o la corrosión por tensión lo que importa? Sin duda, granallado.

A veces, una aplicación secuencial—arenado para la limpieza inicial, seguido de granallado para el refuerzo estructural—produce los resultados más ejemplares. Es necesario consultar profundamente con ingenieros de procesos experimentados.

Lograr resultados consistentes en la calidad de la superficie

La verdadera medida de la experiencia no solo radica en aplicar estos procesos, sino en replicar consistentemente resultados superiores. La variación, ves, es el archienemigo de la calidad. Simplemente no puede ser tolerada.

Parámetros críticos del proceso y control

Parámetros clave como la presión de blast, la tasa de flujo del medio, el ángulo de la boquilla, la distancia de separación y el tiempo de permanencia—¡cada uno de ellos!—deben ser controlados meticulosamente. Las pequeñas desviaciones en cualquiera de estos pueden conducir a resultados extremadamente inconsistentes, haciendo que toda la operación sea inútil.

Espera, necesito aclarar esto: controlar estos parámetros no es solo ajustar un dial. Requiere calibración constante, consideraciones ambientales y automatización precisa, donde surge la verdadera distinción en ingeniería.

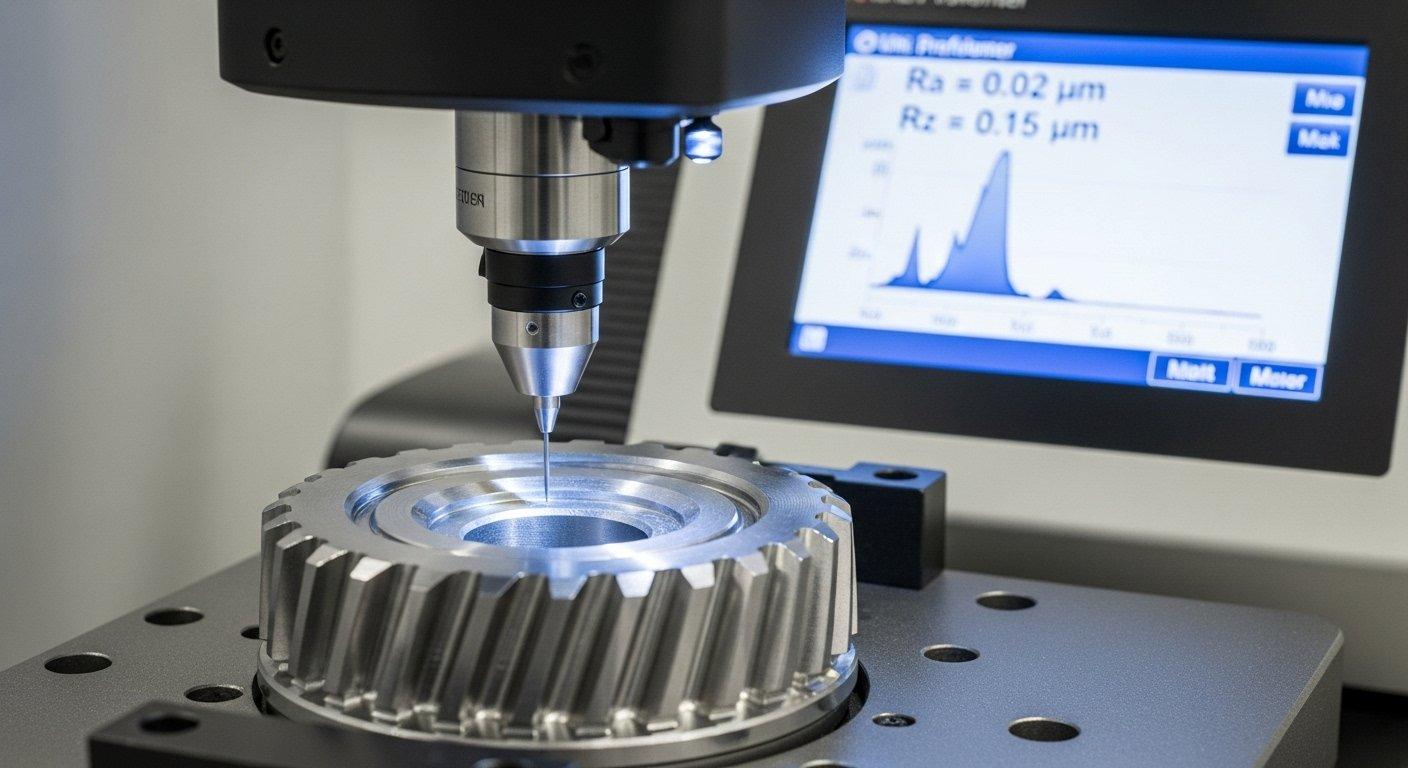

Medición y verificación de las características de la superficie

Después del tratamiento, la verificación rigurosa es absolutamente indispensable. Utilizamos equipos de metrología sofisticados como perfilómetros para mediciones Ra/Rz y tiras de Almen para verificar la intensidad del granallado. Este enfoque basado en datos garantiza el cumplimiento de las especificaciones más estrictas.

No se puede afirmar la calidad sin evidencia cuantificable; esta es una verdad innegable en ingeniería. Nuestros protocolos meticulosos de inspección post-proceso aseguran que cada pieza cumpla o supere las características superficiales requeridas.

Tratamiento superficial experto para piezas de alta calidad

En ly-machining, en Shenzhen, China, nuestra dedicación a la ingeniería de superficies de precisión es inquebrantable. No solo operamos máquinas; diseñamos soluciones. Nuestra experiencia de larga data nos permite abordar incluso los desafíos superficiales más intratables.

Nuestra experiencia técnica en acabado de superficies

Nuestro equipo de ingenieros experimentados posee una profundidad de conocimiento inigualable en ciencia de abrasivos y granallado. No solo aplicamos procesos genéricos; adaptamos meticulosamente cada tratamiento, considerando material, geometría y aplicación. Este enfoque a medida es lo que nos distingue, garantizando resultados excepcionales.

Entendemos la interacción intrincada de medios, presión y duración, traduciendo el conocimiento teórico en componentes tangibles de alto rendimiento. Este profundo entendimiento no puede subestimarse, es una verdad absolutamente irremplazable.

Soluciones personalizadas para diversas aplicaciones de piezas

Desde componentes aeroespaciales que exigen resistencia extrema a la fatiga hasta instrumentos médicos que requieren acabados estériles y consistentes, nuestras capacidades son amplias pero profundamente especializadas. Ofrecemos consultas integrales, asegurando que el tratamiento superficial elegido se alinee perfectamente con las imperativas funcionales de la pieza. ¿Nuestro objetivo? Superar sus expectativas, de manera constante.

Nuestro estatus como fabricante de origen significa procesos transparentes, precios competitivos y calidad que garantizamos personalmente. No somos solo un proveedor; somos una extensión de su equipo de ingeniería, completamente dedicado al éxito de su producto.

Estudio de caso: Mejorando la longevidad de la turbina

Problema: Un cliente líder en aeroespacial enfrentaba fallos prematuros por fatiga en las turbinas críticas, lo que conducía a mantenimientos no programados costosos y a una reducción en el tiempo operativo. Su tratamiento superficial existente, un simple arenado, era insuficiente para contrar las tensiones cíclicas extremas.

Nuestra solución: Nuestro equipo de ingeniería realizó un análisis exhaustivo del material y una simulación por elementos finitos para mapear con precisión las concentraciones de tensión. Luego diseñamos un proceso de varias etapas, comenzando con un arenado finamente controlado para preparar la superficie, seguido de un tratamiento de granallado calibrado con precisión usando medios de alambre cortado condicionados. Esto indujo una capa profunda y uniforme de tensión compresiva.

Resultado: La solución de mecanizado láser extendió dramáticamente la vida útil a fatiga de sus palas de turbina en un asombroso 120%, según lo verificado por rigurosas pruebas de laboratorio. Esto llevó a reducciones significativas en los costos de mantenimiento, mayor fiabilidad operativa y mayor seguridad, una verdadera maravilla inspiradora de la ingeniería aplicada. Nuestro proceso transparente y precisión técnica consolidaron una asociación a largo plazo.

Resumen del Artículo:

Este artículo ha analizado el arenado y el granallado desde un ángulo puramente técnico y orientado al rendimiento, revelando sus mecanismos distintos e impactos profundos en la calidad y longevidad de la superficie de las piezas. El arenado destaca en limpieza, texturización y desbarbado, optimizando las superficies para la adhesión y la estética. Por otro lado, el granallado fortalece fundamentalmente los materiales al inducir una tensión compresiva beneficiosa, mejorando significativamente la vida útil a fatiga y la resistencia a la degradación ambiental. El control meticuloso del proceso y la verificación rigurosa, respaldados por ingeniería experta, son indispensables para lograr resultados consistentes y de alta calidad.

¿Qué distingue al arenado?

El arenado utiliza principalmente medios abrasivos para limpiar, desbarbar y texturizar de manera uniforme la superficie de una pieza. Su objetivo principal es la eliminación de material y la preparación de la superficie.

Es ideal para lograr acabados estéticos específicos o mejorar la adhesión para recubrimientos posteriores. Controlamos con precisión el tipo de medio y la presión para resultados dirigidos.

¿Cómo mejora el granallado la vida útil a fatiga?

El granallado introduce una capa de tensión residual compresiva justo debajo de la superficie de la pieza mediante impacto a alta velocidad. Las grietas por fatiga suelen iniciarse en zonas de tensión tensional.

Al convertir estas zonas en compresión, el granallado inhibe eficazmente la iniciación y propagación de grietas. Esto extiende dramáticamente la vida útil operativa del componente bajo cargas cíclicas.

¿Por qué es tan vital el control del proceso?

Sin un control riguroso de parámetros como el tipo de medio, la presión y el ángulo, los resultados del tratamiento superficial se vuelven inconsistentes. Esto pone en riesgo los resultados deseados en textura y tensión.

La ingeniería de precisión exige una adhesión inquebrantable a los parámetros de proceso validados. Solo así se pueden producir piezas de alta calidad y fiabilidad de manera constante.

¿Listo para elevar la calidad y el rendimiento de la superficie de tus piezas con precisión experta y precios transparentes? Contacta hoy mismo con nuestros especialistas técnicos para una consulta personalizada, una cotización detallada o solicita un tratamiento de muestra para experimentar nuestra calidad inigualable de primera mano.