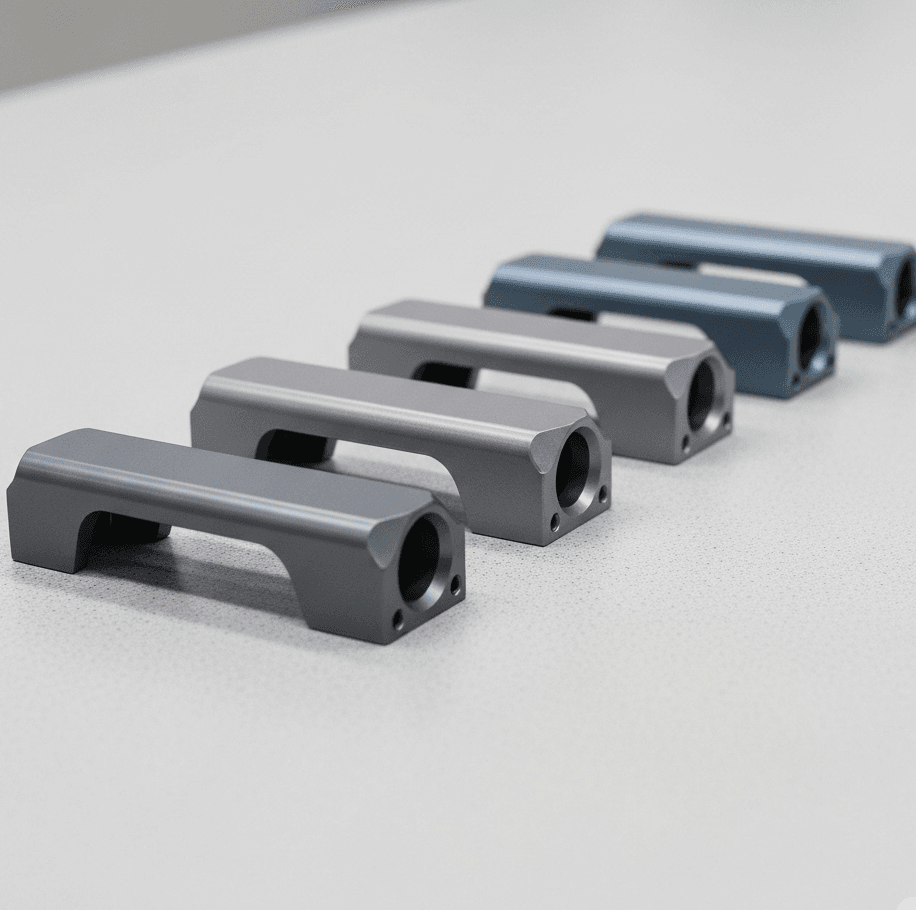

Acabas de desembalar un nuevo envío de maquinado CNC piezas de aluminio, pero tu corazón se hunde. El color de la anodizado es notablemente diferente del último lote. Algunas piezas son de un tono demasiado claro, otras demasiado oscuras, y ciertamente no coinciden con la muestra dorada que aprobaste hace semanas.

Esto no es solo un problema cosmético menor. Esta inconsistencia puede detener tu línea de ensamblaje, provocar rechazos de productos por parte de tus propios clientes y dañar la reputación de tu marca por calidad. El ciclo interminable de comunicación, retrabajo y retrasos en el envío te cuesta tiempo y dinero, creando una inmensa frustración y minando tu confianza en tus socios de fabricación. Comienzas a preguntarte si incluso es posible lograr una consistencia de color perfecta.

Estoy aquí para decirte que es absolutamente posible. Lograr un color impecable y repetible en tus anodizado aluminio piezas no es cuestión de suerte; es el resultado de un proceso riguroso, controlado y transparente. Como especialista en Mecanizado CNC, puedo mostrarte exactamente cómo una fábrica de maquinado CNC de primer nivel elimina estas inconsistencias. Todo se reduce a dominar las variables clave, desde el bloque de aluminio en bruto hasta el sellado final de la superficie anodizada.

Para garantizar anodizado la consistencia del color en maquinado CNC piezas de aluminio, debes controlar estrictamente tres áreas principales. Primero, usar la misma aleación de aluminio y temple para cada lote (por ejemplo, 6061-T6). Segundo, mantener un acabado superficial consistente durante el Fresado CNC y el proceso de pretratamiento. Finalmente, el anodizado proceso en sí mismo debe ser regulado con precisión, con parámetros idénticos para la química del tanque, temperatura, densidad de corriente, concentración del tinte y tiempo de inmersión para cada pieza, en cada ocasión.

Ahora que entiendes los principios fundamentales, quizás te preguntes cómo exactamente cómo implementamos este control. Después de todo, saber el “qué” es una cosa, pero dominar el “cómo” es lo que diferencia a un proveedor promedio de un verdadero socio de fabricación. Por lo tanto, pasemos más allá de la teoría y profundicemos en las soluciones prácticas, paso a paso, que utilizamos para prevenir la variación de color. Para comenzar, exploraremos el factor más crítico, pero a menudo pasado por alto: la materia prima en sí. Además, luego conectaremos esto con las etapas de fabricación posteriores. Este desglose detallado te dará el conocimiento para no solo exigir una mejor calidad, sino también para entender el proceso intrincado que hay detrás.

Por qué el color del anodizado varía: Es más que solo un baño de tintura

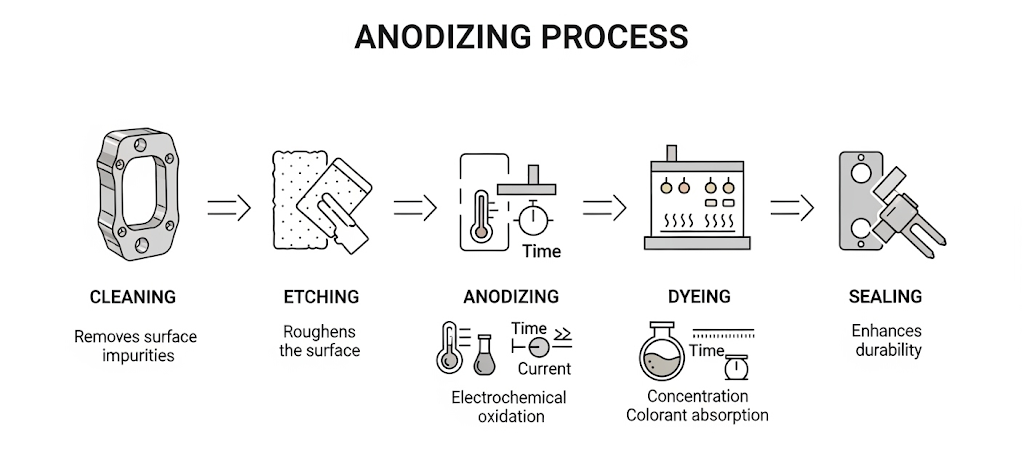

Antes de poder controlar el resultado, primero debemos entender la causa. El color en una pieza anodizada no es solo una capa de pintura; es un cambio estructural. El anodizado proceso crea una capa de óxido poroso en la superficie del aluminio. Esta capa se impregna luego con tinte, que queda atrapado dentro de los poros.

El color final es el resultado de la luz que se refleja a través de la capa de óxido teñida y transparente y del metal base. En consecuencia, cualquier variación en el grosor o la porosidad de esta capa de óxido, o cualquier cambio en la textura de la superficie subyacente, alterará la forma en que la luz se refleja y, por lo tanto, cambiará el color percibido. Por eso, una simple revisión visual no es suficiente; un enfoque científico es esencial para cualquier profesional Mecanizado CNC servicio.

Solución 1: La consistencia del material es innegociable

El camino hacia un color consistente comienza mucho antes de que se encienda la máquina CNC . La aleación específica e incluso el temple del aluminio tienen un impacto significativo en el color final del anodizado.

- Selección de aleaciones: Diferentes aleaciones de aluminio tienen diferentes composiciones químicas (por ejemplo, niveles variables de silicio, cobre o magnesio). Estos elementos de aleación reaccionan de manera diferente durante el proceso de anodizado, lo que conduce a colores base distintos y tasas de absorción de tinte. Por ejemplo, una aleación 7075 tendrá un tono anodizado natural diferente a una 6061, incluso antes de introducir el tinte. Para un proyecto que requiere múltiples lotes, insistimos en obtener el material de la misma fábrica y del mismo lote de producción para eliminar variaciones microscópicas en la composición.

- Control del temple: El temple (por ejemplo, -T6 frente a -T4) también juega un papel. El proceso de tratamiento térmico afecta la estructura de grano del metal, lo que a su vez influye en la uniformidad de la capa de óxido. Los temple no coincidentes casi con seguridad provocarán desajustes de color.

Nuestra regla es simple: un proyecto, una fuente de material. Documentamos las certificaciones del material para cada lote para garantizar una trazabilidad y consistencia absolutas para todos los piezas de aluminio que producimos.

El papel crítico del mecanizado CNC y la preparación de superficies

La superficie de su pieza es el lienzo para el anodizado. Si el lienzo no es consistente, la obra maestra final tampoco lo será. El acabado de superficie creado durante Fresado CNC impacta directamente en la apariencia final.

- Rugosidad superficial constante (Ra): Una superficie más suave y pulida parecerá más clara y reflectante después del anodizado, mientras que un acabado más áspero y mate se verá más oscuro y apagado. Utilizamos las mismas herramientas de corte, velocidades de avance y velocidades de corte en todas las piezas para garantizar que la Rugosidad superficial (Ra) sea idéntica.

- Pretratamiento uniforme: Antes de anodizado, cada pieza pasa por una serie de baños químicos: limpieza, grabado y desmote. El paso de grabado es particularmente crucial ya que elimina una capa fina de piel de la pieza y crea una textura mate uniforme. Controlamos con precisión el tiempo, la temperatura y la concentración química en estos baños. Incluso unos segundos adicionales en el tanque de grabado pueden alterar lo suficiente la textura de la superficie como para causar un cambio visible en el color.

Tratamos Mecanizado CNC y la preparación de superficies no como pasos separados, sino como la primera fase del proceso de coloración en sí.

Comparación de aleaciones comunes de aluminio para anodizado de color

Esta tabla puede insertarse después de “Solución 2” para ilustrar la importancia de la selección del material.

| Aleación de aluminio | Mecanibilidad CNC | Adecuación para anodizado brillante/claro | Consistencia del color | Aplicaciones comunes para el anodizado |

| 6061-T6 | Excelente | Muy buena | Excelente | La aleación de referencia para anodizado decorativo y protector. Produce acabados consistentes y de alta calidad. |

| 5052-H32 | Bueno | Excelente | Excelente | A menudo preferido para chapa metálica, ofrece una resistencia superior a la corrosión y un recubrimiento anódico muy claro. |

| 7075-T6 | De Regular a Bueno | De Pobre a Regular | Moderada | Una aleación de alta resistencia. Su alto contenido en zinc puede resultar en un tono amarillento/marrón y hace que la coincidencia de colores sea más desafiante. |

| 2024-T3 | Justo | Pobre | Pobre | Una aleación de alta resistencia, rica en cobre. No se recomienda para anodizado decorativo ya que produce un acabado nublado e inconsistente. |

Dominando los Parámetros del Proceso de Anodizado

Esta es la etapa más sensible, donde una pequeña desviación puede tener un gran impacto. Un maquinado CNC de primer nivel no solo “sumergir y enviar”; gestionamos el anodizado proceso con precisión científica.

- Control del Tanque de Anodizado: El grosor de la capa de óxido está determinado por la densidad de corriente y el tiempo que la pieza pasa en el baño de ácido sulfúrico. Utilizamos rectificadores controlados por ordenador para mantener una corriente constante y temporizadores precisos para asegurar que cada pieza reciba el mismo tratamiento. La temperatura del baño también se regula dentro de ±1°C, ya que las fluctuaciones de temperatura afectan la tasa de crecimiento del óxido y la porosidad.

- Control del Proceso de Tinte:

- Concentración y pH: El baño de tinte debe tener una concentración y un nivel de pH consistentes. Realizamos titulaciones y ajustes regulares para mantener el baño dentro de especificaciones estrictas.

- Tiempo de inmersión: Cuanto más tiempo esté una pieza en el tinte, más saturado será su color. Esto se cronometra al segundo.

- Agitación: La solución debe agitarse suavemente para prevenir diferencias de concentración localizadas, asegurando que el tinte se absorba de manera uniforme en todas las superficies de la aluminio.

- Sellado: El paso final es sellar los poros, generalmente en una solución de agua desionizada caliente o acetato de níquel. Un sellado inadecuado puede causar que el color se “sangre” o se desvanezca con el tiempo. Este proceso también se controla en cuanto a tiempo y temperatura.

Para garantizar la consistencia en diferentes lotes, ejecutamos una “muestra de oro” del primer artículo aprobado con cada lote de producción posterior. Esta muestra actúa como nuestro estándar de control físico, permitiéndonos hacer microajustes en el proceso para igualarlo perfectamente.

Medir el éxito: ¿Cuál es una diferencia de color aceptable?

En la fabricación, “idéntico” es un objetivo, pero “dentro de la tolerancia” es la realidad. Entonces, ¿cómo medimos objetivamente la diferencia de color? Utilizamos un dispositivo llamado espectrofotómetro para medir el color numéricamente basado en el espacio de color CIELAB. Esto nos da un Delta E (dE) valor, que representa la diferencia total de color entre dos muestras.

- dE < 1.0: No perceptible a simple vista.

- dE 1.0 – 2.0: Diferencia muy pequeña, solo perceptible para un ojo entrenado.

- dE 2.0 – 3.5: Una diferencia pequeña pero notable.

- dE > 3.5: Una diferencia muy clara y a menudo inaceptable.

Para el mismo lote de piezas, buscamos un dE < 1.5. Cuando comparamos un nuevo lote con un lote anterior o la muestra de oro, un dE entre 2.0 y 3.0 se considera a menudo una coincidencia comercialmente aceptable para la mayoría de las aplicaciones de alta calidad. Cualquier valor superior indica un problema en el control del proceso. Al acordar un valor de dE aceptable con nuestros clientes desde el principio, reemplazamos la opinión subjetiva por datos objetivos.

Sección de Preguntas Frecuentes

P1: ¿Cómo garantizas realmente la consistencia del color del anodizado para cada lote de mis piezas de aluminio?

A1: Lo garantizamos a través de un sistema de control total del proceso. Comienza con la adquisición de la misma aleación de aluminio del mismo lote. Luego, nuestros procesos de mecanizado CNC y fresado CNC están estandarizados para producir un acabado superficial idéntico en cada ocasión. Finalmente, nuestra línea de anodizado está controlada por ordenador, con cada parámetro crítico—temperatura, tiempo, densidad de corriente y concentración de tinte—registrado y repetido con precisión. Utilizamos un espectrofotómetro para proporcionar datos objetivos de color (Delta E) que demuestran que cada lote coincide con el estándar aprobado.

Q2: ¿Cuál es una diferencia de color normal o aceptable para piezas anodizadas dentro del mismo lote?

A2: Dentro de un solo lote bien controlado, la diferencia de color debería ser casi imperceptible. Apuntamos a una tolerancia de color de Delta E (dE) < 1.5. Esto significa que a simple vista, todas las piezas dentro de ese lote deberían parecer idénticas. Cualquier variación mayor a esto sugiere un problema con el enmarcado (cómo se sujetan las piezas) o un flujo de corriente inconsistente dentro del tanque de anodizado.

Q3: ¿Por qué es tan difícil que diferentes lotes de producción tengan exactamente el mismo color? ¿Qué causa la variación?

A3: Lograr un Delta E de cero entre lotes separados por semanas o meses es casi imposible debido a variables microscópicas. Las principales razones de la variación entre lotes son:

- Microvariación del material: Incluso el aluminio del mismo proveedor puede tener diferencias minúsculas en su composición entre lotes de producción.

- Factores ambientales: La temperatura y humedad ambiental pueden afectar ligeramente las temperaturas de los baños químicos y las tasas de evaporación.

- Envejecimiento químico: Los baños de anodizado y teñido envejecen con el tiempo. Aunque los monitoreamos y reabastecemos constantemente, su composición química puede variar ligeramente.

Por eso, confiar en una fábrica de mecanizado CNC de confianza que utilice una 'muestra de referencia' y mediciones objetivas de datos para cada producción es fundamental para minimizar esta deriva y mantener el color dentro de una tolerancia comercialmente aceptable acordada (normalmente dE < 3.0).