En el exigente ámbito de la tecnología de vehículos aéreos no tripulados (UAV), los ingenieros enfrentan con frecuencia el intrincado desafío de diseñar cardanes que logren un rendimiento óptimo, combinando peso mínimo con máxima estabilidad y durabilidad. Las elecciones de materiales subóptimas o los tratamientos superficiales insuficientes pueden comprometer gravemente estos componentes críticos, llevando a una reducción en la precisión de los sensores, aumento de interferencias vibracionales y, en última instancia, acortando la vida útil operativa de activos de alto valor.

Estas deficiencias pueden incrementar los costos de desarrollo mediante rediseños repetidos y pruebas de campo extensas, poniendo en peligro los plazos del proyecto y dificultando la preparación para el mercado.

Estas compromisos se manifiestan en cardanes que muestran una flexión excesiva bajo carga, deriva térmica que afecta la precisión o desgaste prematuro en articulaciones dinámicas, lo que a menudo resulta en imágenes borrosas, adquisición de datos inestable o fallos totales del sistema. La búsqueda de estructuras ligeras a menudo entra en conflicto con la necesidad de rigidez y resistencia a factores ambientales, forzando decisiones difíciles que pueden socavar las capacidades principales de una plataforma aérea no tripulada. Sin una estrategia integral para la selección de materiales y la ingeniería de superficies, estos problemas se convierten en obstáculos persistentes, erosionando la confianza en la fiabilidad del producto y aumentando las cargas de mantenimiento a largo plazo.

Sin embargo, un enfoque meticuloso en la ciencia de materiales y el tratamiento avanzado de superficies puede superar estas limitaciones, desbloqueando nuevos paradigmas de rendimiento y fiabilidad para UAV sistemas de cardanes. Al comprender la interacción intrincada entre el diseño de componentes, las propiedades intrínsecas del material y los procesos de acabado especializados, es posible diseñar cardanes que no solo cumplan, sino que superen las exigentes demandas de las plataformas aéreas modernas. Esta guía iluminará los caminos para lograr tal precisión y resistencia.

La optimización del rendimiento de los cardanes UAV depende fundamentalmente de una selección precisa de materiales y tratamientos superficiales avanzados, asegurando componentes ligeros, de alta rigidez y duraderos.

Guía de Materiales y Tratamientos Superficiales para Cardanes UAV

Selección de Materiales para Cardanes UAV: Consideraciones Clave

Para los cardanes UAV, seleccionar el material adecuado es una decisión fundamental que influye profundamente en el rendimiento general del sistema. Esta elección determina el equilibrio entre peso, resistencia, rigidez y resistencia a las tensiones operativas. El enfoque de un ingeniero en la selección de materiales debe ser sistemático, considerando todos los factores críticos de rendimiento junto con la factibilidad de fabricación.

Factores Críticos de Rendimiento para Materiales de Cardán

Cada característica del material impacta directamente en cómo funciona un cardán en un entorno dinámico. Estos factores no son aislados, sino que interactúan de maneras complejas, requiriendo una evaluación holística. El objetivo es identificar materiales que ofrezcan una combinación sinérgica de propiedades adaptadas a la aplicación específica.

Relación resistencia-peso y necesidades de rigidez

La relación resistencia-peso es primordial para los cardanes UAV, ya que cada gramo contribuye a la carga útil y al consumo de energía. La alta rigidez es igualmente crucial para evitar deflexiones y mantener una alineación precisa de los sensores bajo aceleración y vibración. Los materiales deben exhibir un módulo de elasticidad alto en relación con su densidad.

Este equilibrio asegura que la estructura del cardán pueda soportar las fuerzas operativas sin deformaciones significativas, lo que de otro modo comprometería la estabilidad de la imagen o la precisión de los datos. Los ingenieros suelen buscar una combinación óptima donde la masa mínima aún proporcione una integridad estructural robusta.

Estabilidad térmica y amortiguación de vibraciones

Los cardanes operan en temperaturas ambientales variadas, haciendo que la estabilidad térmica sea un factor crítico. Los materiales con bajos coeficientes de expansión térmica ayudan a mantener la precisión dimensional, evitando óptica desalineaciones a medida que fluctúan las temperaturas. También son esenciales las propiedades de amortiguación de vibraciones para aislar sensores sensibles de vibraciones del motor o del fuselaje.

Una mala estabilidad térmica puede provocar deriva y problemas de calibración, mientras que una amortiguación insuficiente puede introducir desenfoque en la imagen y ruido en los datos del sensor. La selección de materiales con características de amortiguación inherentes o la integración de funciones de amortiguación en el diseño mitigan estos desafíos.

Mecanibilidad, costo y restricciones de diseño

Más allá de las propiedades mecánicas, los aspectos prácticos de la mecanibilidad y el costo son significativos. La facilidad de Mecanizado CNC afecta la eficiencia de producción, el desgaste de las herramientas y, en última instancia, el coste del componente final. Los diseños complejos de cardán suelen requerir materiales que puedan ser mecanizados con precisión hasta tolerancias estrictas.

Los ingenieros también deben considerar restricciones de diseño específicas, como puntos de integración, límites de espacio y compatibilidad con otros componentes del sistema. El material elegido debe ajustarse a estos parámetros sin introducir dificultades o costes excesivos en la fabricación.

Materiales comunes para el mecanizado de gimbals UAV

Una variedad de metales avanzados se emplea con frecuencia en la fabricación de gimbals UAV, cada uno ofreciendo ventajas distintas. El proceso de selección implica una evaluación detallada de estos materiales frente a los criterios de rendimiento especificados y las prácticas de fabricación.

Aleaciones de aluminio: opción versátil para CNC

Aluminio aleaciones, particularmente 6061-T6 y 7075-T6, son las trabajadoras en el mecanizado CNC de precisión para gimbals debido a sus excelentes relaciones resistencia-peso y buena maquinabilidad. 6061-T6 ofrece un equilibrio entre resistencia, resistencia a la corrosión y soldabilidad, lo que lo hace adecuado para componentes estructurales generales.

7075-T6 proporciona una resistencia significativamente mayor, comparable a algunos aceros, lo que lo hace ideal para aplicaciones de alta tensión donde la reducción de peso es crítica. Ambos pueden anodizarse fácilmente para mejorar la dureza superficial y la resistencia a la corrosión, lo cual suele ser un requisito para piezas de UAV.

| Aleación de aluminio | Límite de elasticidad (MPa) | Resistencia a la tracción (MPa) | Densidad (g/cm³) | Módulo de elasticidad (GPa) |

|---|---|---|---|---|

| 6061-T6 | 276 | 310 | 2.70 | 68.9 |

| 7075-T6 | 503 | 572 | 2.81 | 71.7 |

Aleaciones de titanio: alta resistencia, bajo peso

Titanio aleaciones, especialmente Ti-6Al-4V (Grado 5), se distinguen por su excepcional relación resistencia-peso, superior resistencia a la corrosión y biocompatibilidad. Aunque más difícil de mecanizar y más costoso que el aluminio, el titanio es invaluable para componentes que requieren máxima rigidez y durabilidad en condiciones extremas.

Su alta resistencia a la fatiga y su excelente rendimiento a altas temperaturas lo convierten en una opción preferida para gimbals que operan en entornos aeroespaciales exigentes. La inversión en titanio suele justificarse por sus características de rendimiento inigualables.

Aleaciones de magnesio: soluciones ultraligeras

las aleaciones de magnesio, como AZ31B, representan los metales estructurales más ligeros disponibles, lo que las hace ideales para diseños de gimbals ultraligeros donde cada miligramo cuenta. Ofrecen una buena relación resistencia-peso y excelentes características de amortiguación, lo que puede ser beneficioso para la supresión de vibraciones.

Sin embargo, las aleaciones de magnesio son menos rígidas que el aluminio o el titanio y requieren una consideración cuidadosa respecto a la protección contra la corrosión y la maquinabilidad. A menudo, es necesario aplicar recubrimientos especializados y procesos de fabricación para aprovechar sus beneficios y mitigar sus limitaciones inherentes.

Materiales especializados y visión general de composites

Más allá de los metales tradicionales, están surgiendo materiales especializados y composites para aplicaciones de gimbals altamente exigentes. Estos incluyen materiales de alto rendimiento plásticos, composites de fibra de carbono y cerámicas, que pueden ofrecer combinaciones únicas de propiedades como rigidez extrema, estabilidad térmica o características dieléctricas específicas.

Aunque el mecanizado CNC de composites presenta sus propios desafíos, su capacidad para ser adaptados con propiedades anisotrópicas y ahorros de peso significativos puede ser ventajosa para diseños de gimbals de vanguardia. La integración de estos materiales a menudo requiere técnicas avanzadas de fabricación y experiencia en diseño.

Mejores prácticas en la selección de materiales para gimbals

La selección efectiva de materiales va más allá de simplemente comparar hojas de datos; implica una comprensión profunda de la aplicación, factores ambientales y capacidades de fabricación. Es crucial un enfoque colaborativo entre ingenieros de diseño y especialistas en fabricación.

Los ingenieros deben priorizar una fase rigurosa de simulación y prototipado para validar el rendimiento del material bajo condiciones operativas realistas. Considerar todo el ciclo de vida del producto, desde la fabricación hasta la operación y el mantenimiento, garantiza una elección de material sostenible y rentable.

Tratamiento de superficie de la estabilizadora de UAV: Estrategias de optimización

Una vez que se selecciona el material, el tratamiento de superficie se convierte en el siguiente paso crítico para optimizar el rendimiento del componente de la estabilizadora. Estos tratamientos no son meramente cosméticos; son soluciones diseñadas para mejorar la durabilidad, funcionalidad y longevidad bajo estrés operacional.

Objetivos del tratamiento de superficie para piezas de estabilizadora

La aplicación estratégica de tratamientos de superficie tiene como objetivo lograr múltiples metas de ingeniería. Cada tratamiento se elige por su capacidad para impartir propiedades específicas que el material base podría carecer o para aumentar características beneficiosas existentes.

Mejorando la Durabilidad y Resistencia a la Corrosión

Un objetivo principal del tratamiento de superficie es proteger los componentes de la estabilizadora del desgaste, la abrasión y la corrosión ambiental. Muchas estabilizadoras operan al aire libre, expuestas a humedad, polvo y temperaturas extremas, lo que requiere capas protectoras robustas. La anodización, por ejemplo, endurece significativamente las superficies de aluminio y proporciona una excelente resistencia a la corrosión.

Una protección efectiva de la superficie prolonga la vida útil de la estabilizadora, reduce los requisitos de mantenimiento y previene fallos prematuros debido a la degradación del material. Esto es especialmente importante para componentes aeroespaciales donde la fiabilidad es primordial.

Mejorando la estética y el rendimiento funcional

Aunque a menudo se pasa por alto, la estética juega un papel en la percepción de calidad y a veces puede ser un requisito funcional para sistemas ópticos (por ejemplo, acabados no reflectantes). Más allá de la apariencia, los tratamientos pueden mejorar el rendimiento funcional, como reducir la fricción en partes móviles o garantizar la conductividad eléctrica.

Lograr una textura o color deseado también puede ser importante para la marca o la integración con otros componentes del sistema. El acabado de la superficie influye directamente en cómo la pieza interactúa con su entorno y otros elementos mecánicos.

Reduciendo la fricción y el desgaste en las articulaciones de la estabilizadora

Muchos diseños de estabilizadoras incorporan partes móviles intrincadas donde la baja fricción y la alta resistencia al desgaste son críticas para un funcionamiento suave y precisión. Recubrimientos como el plating de níquel sin electrólito o recubrimientos PVD pueden reducir drásticamente el coeficiente de fricción y mejorar la dureza de las superficies en contacto.

Minimizar el desgaste en las articulaciones pivote garantiza un rendimiento consistente durante períodos prolongados, previniendo el juego y manteniendo un control preciso. Estos tratamientos son esenciales para lograr la alta precisión posicional exigida por las estabilizadoras UAV modernas.

Opciones avanzadas de tratamiento de superficie para estabilizadoras

La variedad de tecnologías de tratamiento de superficie disponibles ofrece soluciones diversas para diferentes requisitos de rendimiento. Elegir el tratamiento correcto requiere comprender sus capacidades y compatibilidad con el material base seleccionado.

Anodizado (Tipo II y III) para protección

La anodización es un proceso electroquímico que forma una capa de óxido densa y duradera en superficies de aluminio. El tipo II (anodizado con ácido sulfúrico) ofrece buena resistencia a la corrosión y al desgaste, a menudo con un acabado decorativo. El tipo III (anodizado duro) produce una capa mucho más gruesa, dura y resistente al desgaste, ideal para aplicaciones mecánicas exigentes.

| Tipo de anodizado | Espesor de la capa (µm) | Dureza (HV) | Beneficio clave |

|---|---|---|---|

| Tipo II | 2.5 – 25 | 200 – 400 | Protección general, estética |

| Tipo III | 25 – 150 | 400 – 600+ | Alto desgaste, resistente a la corrosión. |

Este proceso mejora la resistencia a la fatiga del aluminio y proporciona una excelente base para la pintura o el teñido posteriores. Su espesor y uniformidad controlados lo hacen adecuado para piezas con tolerancias ajustadas.

Recubrimientos de Conversión Química (Alodine)

Los recubrimientos de conversión química, a menudo denominados por nombres comerciales como Alodine o Recubrimiento de Conversión de Cromato, crean una capa protectora muy delgada, no conductora o conductora, sobre el aluminio y el magnesio. Estos recubrimientos ofrecen una excelente resistencia a la corrosión y se utilizan comúnmente como imprimación para la pintura.

Su mínimo espesor asegura que no haya cambios dimensionales significativos, haciéndolos adecuados para piezas que requieren ajustes precisos. Son una opción preferida donde la conductividad eléctrica necesita ser mantenida junto con la protección contra la corrosión.

Niquelado Químico para Desgaste

El niquelado químico (EN) deposita una capa uniforme de aleación de níquel-fósforo sin corriente eléctrica externa, asegurando una cobertura uniforme en geometrías complejas. Este recubrimiento proporciona una dureza excepcional, resistencia al desgaste y protección contra la corrosión. Puede ser tratado térmicamente para aumentar aún más la dureza.

El niquelado EN es particularmente ventajoso para componentes con características internas intrincadas o donde se desea una superficie uniforme, dura y lubricada. También puede proporcionar una buena base para recubrimientos PVD posteriores, mejorando su adhesión.

Recubrimientos PVD/CVD para Dureza

Los recubrimientos de Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD) aplican películas extremadamente duras y delgadas como TiN, TiCN o DLC (Carbono tipo Diamante). Estos recubrimientos son ideales para mejorar la dureza superficial, la resistencia al desgaste y las propiedades tribológicas de los componentes críticos del cardán, como los rodamientos o las superficies de los engranajes.

Los procesos PVD/CVD crean películas muy densas y adherentes que prolongan significativamente la vida útil de los componentes y reducen la fricción en áreas de contacto de alta tensión. Su aplicación precisa permite un impacto mínimo en las dimensiones de los componentes, crucial para tolerancias ajustadas.

Pasivación para Cardanes de Acero Inoxidable

Para los componentes del cardán mecanizados a partir de acero inoxidable Acero, la pasivación es un tratamiento crucial posterior al mecanizado. Este proceso químico elimina el hierro libre y otros contaminantes de la superficie, permitiendo que el acero inoxidable forme su capa de óxido pasivo protectora nativa.

La pasivación mejora la resistencia inherente a la corrosión del acero inoxidable sin alterar sus dimensiones o apariencia. Es un paso crítico para asegurar el rendimiento a largo plazo y prevenir la corrosión localizada en aplicaciones sensibles.

Optimización Estratégica del Tratamiento de Superficies

La selección de un tratamiento de superficie es una decisión de ingeniería que requiere una cuidadosa consideración de los requisitos de rendimiento, la compatibilidad del material y la rentabilidad. No es una solución única para todos; la personalización es a menudo necesaria.

La colaboración con especialistas en acabados experimentados es vital para determinar el tratamiento más eficaz para componentes específicos del cardán. Las consideraciones incluyen el entorno operativo, la vida útil requerida, las demandas estéticas y la interacción con otros elementos del sistema mecánico.

Enfoque Integrado: Selección de Materiales y Tratamiento de Superficies

El rendimiento óptimo de un cardán UAV no se logra considerando la selección de materiales y el tratamiento de superficies de forma aislada. En cambio, es necesario un enfoque verdaderamente integrado, donde estos dos aspectos se planifiquen simultáneamente desde las primeras fases de diseño.

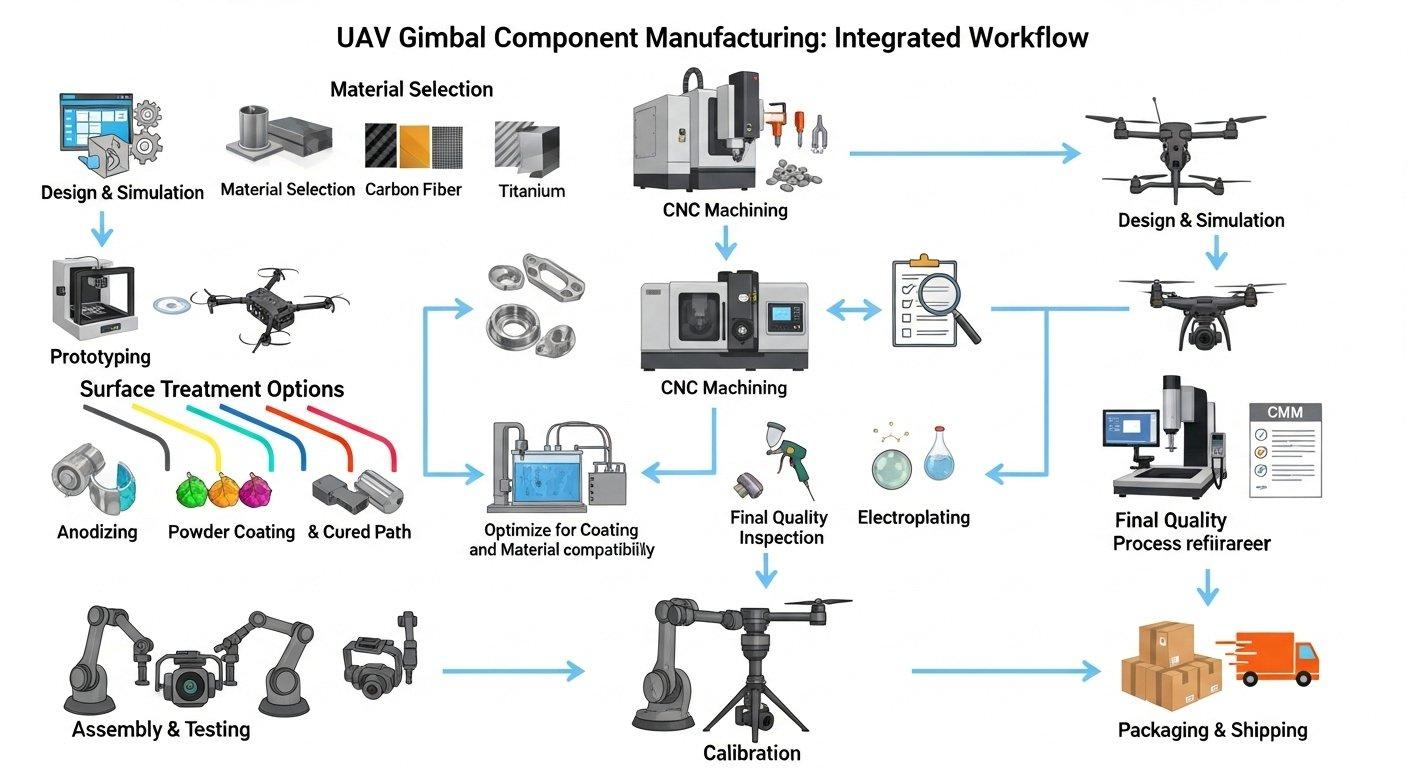

Sinergia en los flujos de trabajo de CNC en gimbals de UAV

Lograr un rendimiento máximo requiere un flujo de trabajo sinérgico que considere la interacción entre las propiedades del material, las capacidades de mecanizado y el tratamiento superficial elegido. Por ejemplo, una aleación de aluminio altamente mecanizable podría permitir diseños intrincados, mientras que el anodizado duro posterior proporciona la resistencia al desgaste necesaria.

Esta planificación integrada minimiza posibles problemas de fabricación y garantiza que el componente final cumpla con todas las especificaciones funcionales y estéticas. Enfatiza la predicción y mitigación de desafíos antes de que afecten la producción o el rendimiento.

Estudios de casos del mundo real sobre la optimización de gimbals

Las aplicaciones prácticas demuestran los beneficios tangibles de un enfoque integrado. Para un gimbal de mapeo aéreo de alta resolución, seleccionar aluminio 7075-T6 por su relación resistencia-peso, combinado con un anodizado duro de Tipo III, logró una rigidez excepcional y resistencia ambiental.

Otro ejemplo involucró componentes de aleación de magnesio para un gimbal de vigilancia ultraligero, donde se aplicaron recubrimientos de conversión química específicos para proteger contra la corrosión sin añadir peso significativo. Tales soluciones personalizadas subrayan la importancia de la orientación experta.

Control de calidad para materiales y acabados de gimbal

El control de calidad riguroso es esencial en cada etapa, desde la inspección de materias primas hasta la verificación del acabado superficial final. Esto incluye análisis de composición del material, verificaciones de precisión dimensional durante y después del mecanizado CNC, y pruebas no destructivas de los tratamientos superficiales.

Garantizar el cumplimiento de las normas de la industria y las especificaciones del cliente a lo largo del proceso de fabricación garantiza la fiabilidad y el rendimiento de los componentes críticos del gimbal. Un marco de control de calidad sólido es la columna vertebral de la fabricación de alta precisión.

**Estudio de caso: Mejora de la estabilidad del gimbal para encuestas aéreas**

**Problema:** Un cliente que desarrolla un UAV de encuestas aéreas experimentaba adquisición de datos inconsistente de su sensor LiDAR montado en gimbal. El análisis reveló que la estructura del gimbal, aunque ligera, carecía de la rigidez suficiente y sufría de una ligera expansión térmica, lo que provocaba un pequeño, intermitente desalineamiento del sensor durante las operaciones de vuelo. Los componentes de aleación de aluminio existentes con anodizado estándar no abordaban completamente estas brechas críticas de rendimiento bajo condiciones ambientales variables.

**Nuestra solución:** Nuestro equipo de ingeniería realizó una revisión exhaustiva del diseño del gimbal y los requisitos operativos del cliente. Recomendamos la transición de los elementos estructurales críticos de aluminio 6061-T6 a aluminio 7075-T6 por su resistencia y rigidez superiores, asegurando mayor rigidez inherente sin una penalización significativa en peso. Además, aconsejamos la aplicación de un anodizado duro de Tipo III para mejorar la dureza superficial y la estabilidad dimensional frente a fluctuaciones térmicas. Nuestras capacidades avanzadas de mecanizado CNC en Shenzhen aseguraron que estos nuevos materiales se procesaran con tolerancias precisas.

**Resultado:** Los componentes rediseñados del gimbal, aprovechando aluminio 7075-T6 y anodizado duro de Tipo III, mejoraron significativamente la integridad estructural y la estabilidad térmica del sistema. Las pruebas de vuelo posteriores a la implementación demostraron una reducción notable en la desalineación del sensor, resultando en datos LiDAR más consistentes y de mayor calidad. El cliente reportó una mayor fiabilidad operativa y una reducción en los esfuerzos de post-procesamiento, validando nuestro enfoque integrado en la selección de materiales y la optimización del tratamiento superficial.

¿Listo para elevar el rendimiento de tu gimbal de UAV y lograr una precisión superior? Aprovecha nuestra profunda experiencia técnica como fabricante de referencia. Contacta con nuestro equipo de ingeniería hoy mismo para una consulta gratuita sobre tus necesidades específicas de selección de materiales y tratamiento superficial, y recibe una cotización transparente y competitiva.

¿Qué materiales son los mejores para gimbals ultraligeros?

Para gimbals ultraligeros, las aleaciones de magnesio como AZ31B ofrecen la menor densidad, mientras que las aleaciones avanzadas de aluminio como 7075-T6 proporcionan un excelente equilibrio entre resistencia y peso. También se consideran composites especializados para una reducción extrema de peso. La elección depende de las demandas específicas de rigidez y ambientales.

¿Cómo mejora el anodizado la durabilidad del gimbal?

El anodizado crea una capa de óxido dura y resistente a la corrosión en las superficies de aluminio, aumentando significativamente la resistencia al desgaste y protegiendo contra la degradación ambiental. El anodizado duro (Tipo III) proporciona una durabilidad superior, haciendo que los componentes sean más resistentes a la abrasión y la fatiga en condiciones operativas exigentes.

¿Por qué es crucial el diseño integrado para los gimbals?

El diseño integrado, que considera el material y el tratamiento superficial de manera conjunta, garantiza un rendimiento óptimo al sinergizar sus propiedades. Este enfoque minimiza los compromisos de diseño, previene desafíos de fabricación y asegura que el componente final cumpla con especificaciones rigurosas de estabilidad, durabilidad y peso.