Imagina, por un momento, la falla catastrófica total de un dispositivo óptico—una mira crucial inutilizada, una misión comprometida, reputaciones irremediablemente destrozadas. Esa perspectiva escalofriante, amigos míos, suele comenzar no en el campo de batalla, sino aquí mismo, en la fábrica, específicamente con el mecanizado CNC de la carcasa del visor óptico. ¿El problema?

Una falta peligrosa de comprensión, o peor aún, un desprecio intencionado, por los pasos del proceso intrincado e indispensable involucrados. Esto no se trata solo de cortar metal; se trata de crear el alma misma de óptica el rendimiento. Y sin una secuencia meticulosamente ejecutada, diseñada para anticipar y eliminar riesgos, todo su esfuerzo está al borde del fracaso.

Para cualquiera que navegue por el terreno precario de la fabricación de componentes ópticos de alta precisión, ignorar los detalles minuciosos del proceso CNC para carcasas de visores ópticos es una omisión verdaderamente desastrosa.

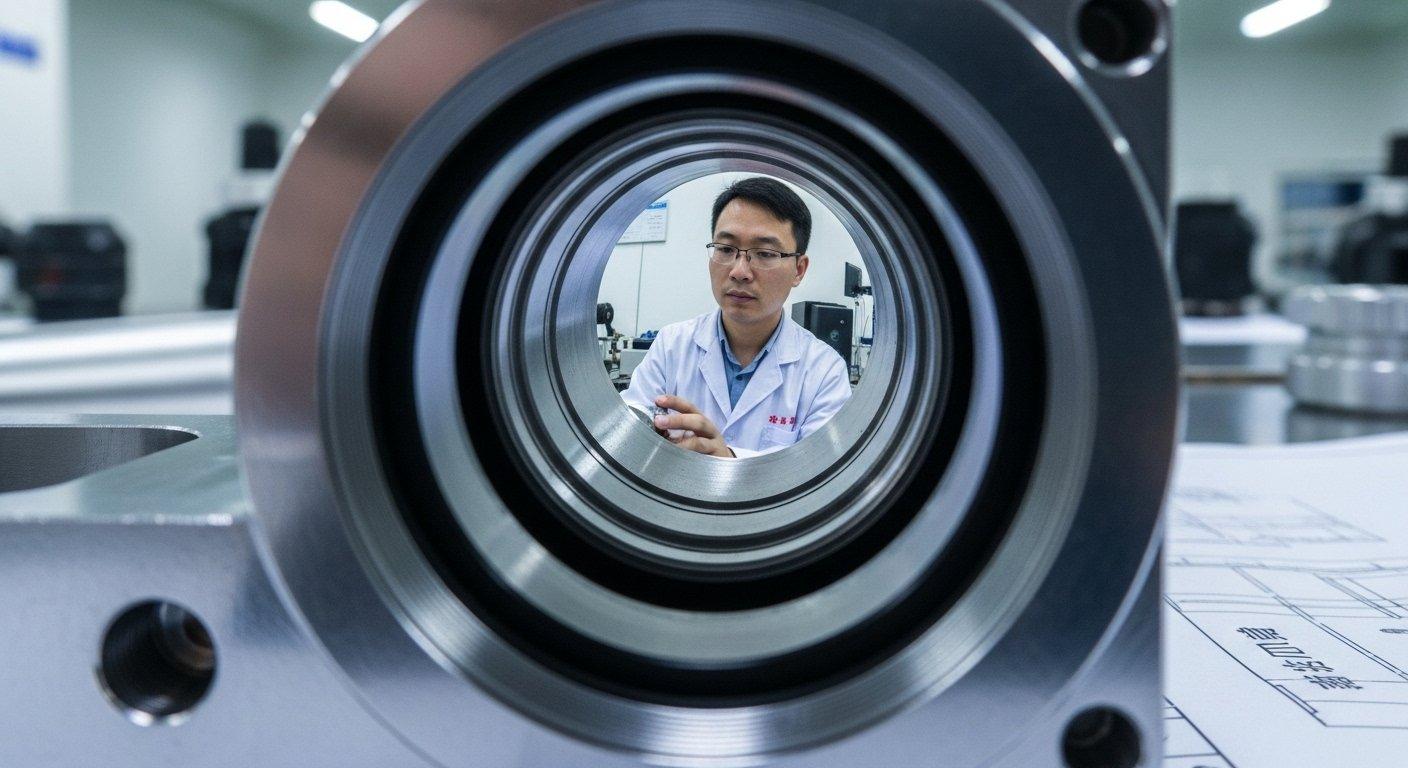

Nuestra instalación en Shenzhen se especializa en estos desafíos complejos, implementando una metodología rigurosa de siete pasos que neutraliza proactivamente los riesgos inherentes, garantizando una calidad inigualable y la alineación exacta que sus aplicaciones críticas exigen. Hablamos desde una profunda experiencia, habiendo sido testigos de las consecuencias devastadoras de saltarse pasos.

Paso 1: Revisión de Diseño y Selección de Materiales para Carcasas de Visores

Desde el principio, la revisión de diseño no es simplemente una formalidad; es una verdad absolutamente fundamental, una primera línea de defensa contra una catástrofe inminente. Ignorar esta etapa, o apresurarse a través de ella, asegura una serie de fallos en cascada más adelante. Debemos examinar cada faceta digital, cada curva infinitesimal, porque las complejidades geométricas de las carcasas de visores ópticos, francamente, no perdonan la negligencia.

Análisis Integral del Modelo CAD para Precisión Óptica

No se puede simplemente cargar un archivo CAD y esperar milagros; es imprescindible un análisis profundo, casi quirúrgico. Esto no solo se trata de verificar dimensiones—aunque esas, en efecto, son primordiales. Se trata de predecir cómo se comportará el material bajo estrés, cómo la expansión térmica alterará la alineación, y dónde realmente se encuentran las debilidades estructurales, por sutiles que sean. Negligenciar esto equivale a arriesgarse al desastre.

Selección Estratégica de Materiales para Durabilidad Óptica Óptima

¿Selección de materiales? Esto no es una cuestión trivial, ni una simple elección de commodities. Representa la primera, y quizás más crítica, decisión en determinar el destino final del dispositivo óptico. Elegir mal, y todo el proyecto, con sus exigentes requisitos de rendimiento, inevitablemente se desmoronará. Es un error increíblemente tonto subestimar esta fase pivotal.

Aleaciones de Aluminio para Carcasas Ópticas Ligeras

Aluminio Las aleaciones, indudablemente, ofrecen un equilibrio convincente entre resistencia y peso—una proposición seductora para muchas aplicaciones ópticas. Pero aquí está el problema: no todo el aluminio es igual, ni todas las aleaciones responderán de manera idéntica a los rigores del mecanizado multi-eje o a las tensiones ambientales posteriores. Un cálculo aparentemente menor aquí conduce a piezas deformadas, integridad estructural comprometida y, en última instancia, a un producto que simplemente no cumple con el rendimiento esperado.

Factores de Estabilidad Térmica y Resistencia Ambiental

La estabilidad térmica del material es, para aplicaciones ópticas, una verdad absolutamente irremplazable. ¿Qué sucede cuando su carcasa meticulosamente mecanizada se expande o contrae con las fluctuaciones de temperatura? Desalineación. Desalineación catastrófica. Luego está el asalto implacable de la resistencia ambiental—corrosión, oxidación, desgaste. Una elección de material frágil invita a una degradación prematura; es una invitación al fallo operacional, nada menos.

Montaje Avanzado y Configuración de Herramientas Personalizadas para CNC

Pero, en realidad, ¿cómo puede uno esperar una precisión inigualable en el proceso de mecanizado si la misma base—el fijado—es inestable? Aquí es donde muchos proyectos fallan inexplicablemente. La posición segura y repetible de componentes ópticos delicados no es una sugerencia; es una condición previa absoluta para el éxito. Cualquier desviación aquí propagará errores en todo el proceso posterior, haciendo que todos los demás esfuerzos sean nulos y sin efecto.

Diseño de Fijaciones Propias para un Mecanizado Óptico Seguro

Los accesorios patentados no son solo un lujo; son una imperativa estratégica. Los mecanismos de sujeción genéricos simplemente no pueden proporcionar la rigidez, la repetibilidad o el acoplamiento que no deja marcas requerido para las carcasas de los telescopios ópticos.

A menudo observamos un fijado inadecuado que conduce a vibraciones, deformaciones y una tasa de desecho inaceptablemente alta; se podría conceder que la industria, quizás, no comprende esta realidad fundamental a veces.

Selección de herramientas de corte especializadas para acabados de alta calidad en telescopios

Luego, ¡las propias herramientas! Un resultado verdaderamente desastroso espera a quienes creen que cualquier herramienta de corte será suficiente. Para las carcasas de telescopios ópticos, con sus geometrías a menudo frágiles y la demanda de acabados superficiales impecables, las herramientas genéricas son un error increíblemente tonto. La elección del cortador, su geometría y su recubrimiento deben estar meticulosamente alineados tanto con el material como con el acabado deseado.

Herramientas de carburo de micro-grano para características finas

Considere las demandas microscópicas de las características ópticas. Las herramientas de carburo de micro-grano, con su dureza superior y resistencia al desgaste, se convierten en una necesidad absoluta.

Intentar alcanzar esas tolerancias estrechas y acabados similares a un espejo con algo menos es una apuesta catastrófica. El riesgo de deflexión de la herramienta, desgaste prematuro y imperfecciones en la superficie se dispara, destruyendo piezas costosas en momentos.

Trayectorias de herramientas optimizadas para geometrías ópticas complejas

Además, la trayectoria de la herramienta no es solo una trayectoria; es un baile meticulosamente coreografiado. Para geometrías ópticas complejas, las trayectorias de herramientas optimizadas son indispensables.

Una secuenciación incorrecta, cambios bruscos de dirección o pasos excesivos generan estrés, inducen vibraciones y dejan un acabado superficial pésimo. Esta es una causa principal de rechazo, una tragedia totalmente prevenible si se hubiera planificado adecuadamente.

Paso 3: Programación de CNC de precisión para carcasas de telescopios ópticos

Seamos claros: una pieza diseñada con precisión surge de un código impecablemente elaborado, no de la esperanza o la conjetura. Una programación de CNC defectuosa es un asesino silencioso, acechando en el ámbito digital, listo para manifestarse como un componente físico costoso e inutilizable. Los riesgos aquí son monumentales; abarcan desde el desperdicio de material hasta daños en la máquina y una completa desviación de los plazos de producción.

Programación de software CAM para el mecanizado de telescopios multieje

Las carcasas ópticas modernas exigen mecanizado multieje, un desafío formidable para la programación de software CAM. La complejidad de gestionar movimientos simultáneos en múltiples ejes, garantizar la evitación de colisiones y mantener un acoplamiento óptimo de la herramienta es inmensa. Cualquier error en esta etapa, por pequeño que sea, conduce inevitablemente a surcos desastrosos, características incompletas o destrucción total de la pieza.

Simulación y verificación para una producción perfecta de carcasas ópticas

La simulación y la verificación no son pasos opcionales; son absolutamente obligatorios, un compromiso inquebrantable para prevenir errores costosos y evitables. Saltarse esta etapa es una apuesta increíblemente imprudente. Detectar errores de programación en un entorno virtual ahorra no solo material, sino también tiempo invaluable de máquina y evita la producción de chatarra irreparable.

Detección de colisiones y análisis de eliminación de material

El peligro de la detección de colisiones, o más bien, su *ausencia*, no puede subestimarse. ¡Imagínese una herramienta chocando contra un accesorio o, peor aún, contra la propia máquina! Luego está el análisis de eliminación de material: ¿el programa realmente está eliminando material como se pretende? Un análisis inadecuado conduce a cortes ineficientes, desgaste excesivo de la herramienta y una alta probabilidad de crear piezas que simplemente no cumplen con las especificaciones.

Optimización de tiempos de ciclo para la fabricación de telescopios CNC

Optimizar los tiempos de ciclo, aunque aparentemente sea una cuestión de eficiencia, también conlleva riesgos inherentes. Empujar demasiado puede comprometer el acabado superficial, reducir la vida útil de la herramienta y aumentar la probabilidad de defectos. Encontrar ese delicado equilibrio, prevenir tanto retrasos indebidos como una calidad comprometida, es un arte de ingeniería; es un equilibrista donde un paso en falso significa pérdida económica.

Paso 4: Operaciones de desbaste eficientes en el proceso de mecanizado CNC

La operación de desbaste, a pesar de su nombre, está lejos de ser burda; es un asalto inicial meticulosamente planificado sobre la materia prima. Subestimar su impacto hace que las etapas posteriores de acabado se conviertan en una batalla insuperable contra tensiones inducidas y distribución desigual del material. Aquí es donde la deformación térmica realmente comienza su danza malévola.

Remoción estratégica de material para formas iniciales de carcasa

La remoción estratégica de material para las formas iniciales es fundamental. Demasiado rápido, y las tensiones internas quedan atrapadas en la pieza, provocando deformaciones al aplicar cortes de acabado. Muy poco, y los tiempos de ciclo se disparan, desperdiciando recursos valiosos. Las consecuencias de una estrategia de desbaste mal concebida son casi siempre irreversibles, manifestándose como un componente dimensionalmente inestable.

Gestión del calor y alivio de tensiones durante el desbaste CNC

La gestión del calor y el alivio de tensiones son absolutamente críticos durante el desbaste. La mecanización genera calor, y un calor excesivo y descontrolado puede alterar irremediablemente la microestructura del material, llevando a tensiones residuales. Ignorar este aspecto vital es como poner una bomba de tiempo dentro de la pieza, que podría afectar su rendimiento y estabilidad a largo plazo.

Equilibrar velocidad y tasas de avance para el desbaste de carcasa

Equilibrar velocidad y tasas de avance, en esta etapa, es un juego matizado y de alto riesgo. Demasiado rápido en el avance con velocidad insuficiente conduce a cargas pesadas en la herramienta y posible ruptura de la misma, un escenario realmente desastroso. Por otro lado, demasiado lento, y simplemente fundes el material, induciendo más calor y tensión. Es un equilibrio delicado; el éxito depende de una profunda experiencia empírica.

Estrategias de enfriamiento para mantener la integridad del material

¡Y las estrategias de enfriamiento! Son indispensables, pero a menudo pasadas por alto. La aplicación efectiva de refrigerantes no se trata solo de lubricación; se trata de disipar rápidamente el calor de la zona de corte, mantener la evacuación de virutas y preservar la integridad inherente del material. Un fallo aquí es una invitación abierta a la distorsión térmica, endurecimiento superficial y desgaste de la herramienta.

Paso 5: Acabado de alta precisión de carcasas de alcance óptico

Ahora, la verdadera prueba de precisión: las operaciones de acabado. Esta etapa no perdona, exige un dominio absoluto. Cualquier error aquí—cualquiera—compromete directamente el rendimiento funcional del dispositivo óptico, haciendo que todos los esfuerzos previos sean inútiles. No se trata solo de estética; se trata de la física misma de la luz.

Lograr tolerancias críticas para alineación y ajuste óptico

Lograr tolerancias críticas para la alineación y ajuste óptico es, francamente, el momento decisivo. Hablamos de micrones aquí, a veces incluso niveles submicrónicos, donde la más mínima desviación significa un fallo óptico total. La falta de precisión absoluta conduce a distorsión de la imagen, mala transmisión de luz y un producto inutilizable; es un error increíblemente tonto subestimar esto.

Requisitos de acabado superficial superior para el rendimiento del alcance

Los requisitos de acabado superficial para el rendimiento del alcance son excepcionalmente estrictos, y con razón. Una superficie rugosa no solo es poco atractiva; causa deslumbramiento, dispersa la luz y evita una adhesión efectiva del recubrimiento. Esto puede paralizar un sistema óptico, independientemente de cuán perfectamente alineados estén sus elementos internos.

Técnicas de micro-acabado para la reducción del deslumbramiento

Las técnicas de micro-acabado son absolutamente necesarias para reducir el deslumbramiento. Hablamos de abrasión controlada, bruñido y pulido especializado que reducen la rugosidad superficial a meros nanómetros. Sin esta atención meticulosa, las reflexiones internas degradarán la calidad de la imagen, convirtiendo un instrumento de precisión en un pisapapeles glorificado.

Mantenimiento de la Dimensión y Tolerancia Geométrica (GD&T)

Mantener la Dimensión y Tolerancia Geométrica (GD&T) no es una sugerencia; es una ley inmutable en la fabricación de precisión. Cada indicación de GD&T, por muy oculta que sea, define una relación funcional crítica. No cumplir con estas especificaciones asegura piezas que no encajarán correctamente, no funcionarán como se pretende y generarán un volumen asombroso de desechos. Esta es una causa principal de profunda decepción operativa.

Paso 6: Tratamiento posterior al mecanizado para mejorar la durabilidad del visor

El viaje no termina cuando se detiene el corte; de hecho, surge un nuevo conjunto de peligros si los tratamientos posteriores al mecanizado se manejan con algo menos que la máxima diligencia. Aquí es donde la resistencia de la pieza, su integridad a largo plazo, realmente echa raíces o, mejor dicho, falla catastróficamente.

Desbarbado y limpieza meticulosos de carcasas mecanizadas por CNC

El desbarbado y la limpieza meticulosos no son tareas opcionales; son absolutamente indispensables para la fiabilidad de los componentes. Cualquier rebaba residual, por pequeña que sea, puede desprenderse, contaminar los elementos ópticos o interferir con mecanismos delicados. ¿Y las partículas? Una sola mota puede arruinar una lente, lo que hace que esta fase sea crítica, casi sagrada.

Tratamientos superficiales especializados para la protección del visor óptico

Los tratamientos superficiales especializados son precisamente lo que eleva una simple pieza mecanizada a una carcasa óptica duradera y de alto rendimiento. Sin ellos, el componente permanece vulnerable, expuesto a los elementos e inherentemente susceptible a una rápida degradación. Aquí es donde la longevidad se forja o se desperdicia trágicamente.

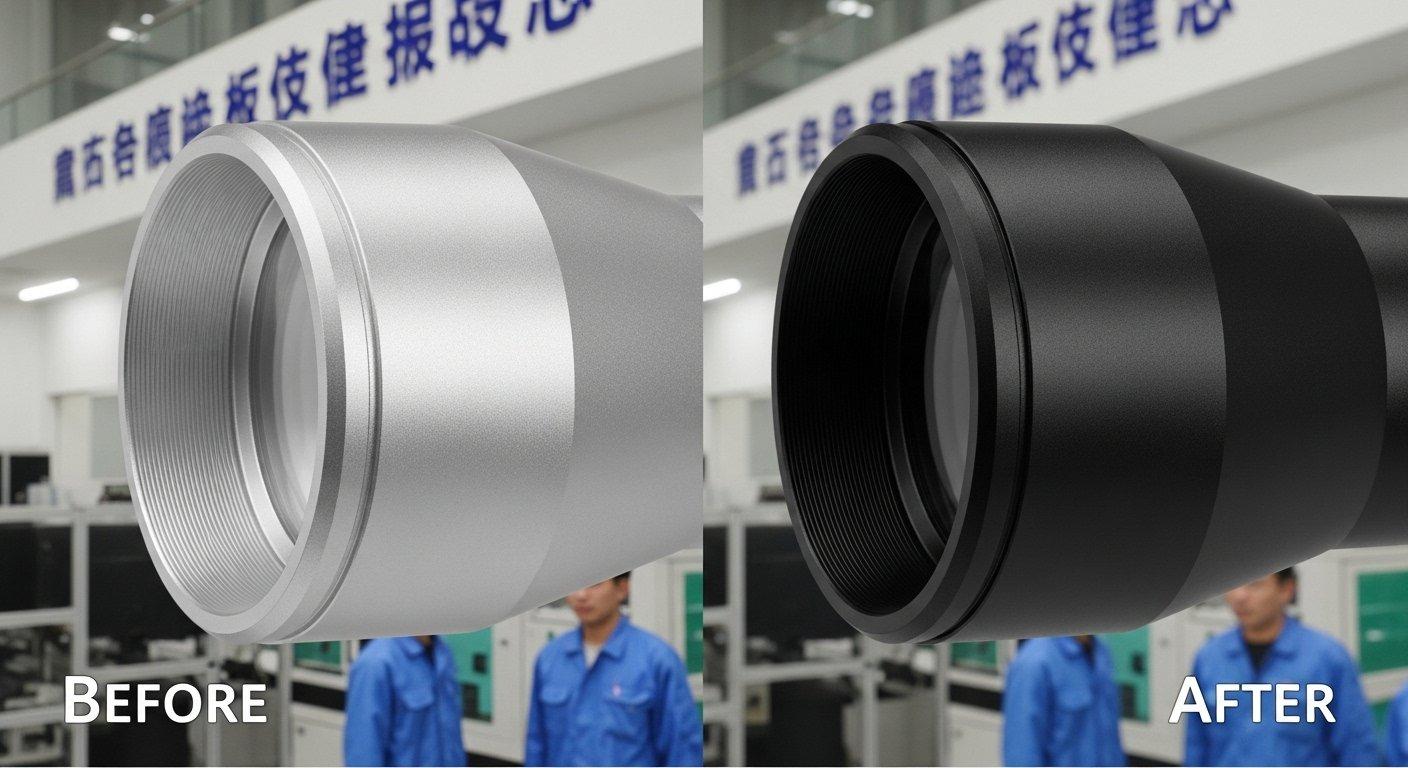

Anodizado para resistencia a la corrosión y acabado estético

El anodizado, para las carcasas de aluminio de los visores, es una medida de protección por excelencia. No se trata solo del color; se trata de crear una capa de óxido dura y resistente a la corrosión que prolonga drásticamente la vida útil de la pieza. Omitir este paso significa dejar el aluminio en bruto expuesto, invitando a una rápida oxidación y a un deterioro verdaderamente desastroso tanto de la función como de la apariencia.

Recubrimientos de conversión química para mejorar el rendimiento

Los recubrimientos de conversión química, como la conversión de cromato, ofrecen una capa de defensa alternativa o complementaria, particularmente donde se requiere conductividad eléctrica o propiedades adhesivas específicas. Pasar por alto estas opciones es comprometer potencialmente funciones secundarias cruciales, dejando el rendimiento sobre la mesa: un descuido totalmente evitable.

Paso 7: Inspección de calidad rigurosa y ensamblaje final de las piezas

Honestamente, si la inspección de calidad es algo menos que rigurosa, todos los esfuerzos anteriores se convierten en un gasto verdaderamente desastroso de tiempo y recursos. Esta puerta final es donde la integridad se afirma o donde los defectos fundamentales se exponen, con suerte, antes de que lleguen al cliente, antes de que dañen irrevocablemente nuestra reputación, antes de que socaven las aplicaciones de misión crítica.

Inspección óptica y CMM integral de las características del visor

La inspección óptica y CMM (coordenadas Medición Máquina) integral es absolutamente obligatoria, sin peros ni condiciones. Esencial para la alineación, el CMM realiza su diligente tarea. Sin estas herramientas de metrología avanzadas, verificar las dimensiones críticas y la precisión geométrica de las características ópticas se convierte en un ejercicio de conjeturas esperanzadoras, lo que, hay que reconocerlo, es totalmente inaceptable en este dominio.

Pruebas funcionales y ensamblaje final para un rendimiento óptimo

Las pruebas funcionales no son simplemente una marca de verificación en un formulario; son la validación definitiva. ¿La carcasa se integra realmente a la perfección? ¿Mantiene su integridad bajo cargas operativas simuladas? El fracaso aquí es una acusación directa de todo el proceso anterior. Luego, el ensamblaje final, una danza delicada de precisión, debe asegurar que cada componente encaje perfectamente, sin inducir una tensión indebida.

Verificación de dimensiones críticas y precisión geométrica

La verificación de las dimensiones críticas y la precisión geométrica es la principal preocupación aquí. A menudo encontramos que incluso las desviaciones mínimas, aquellas que podrían pasar una inspección menos estricta, tienen efectos dominó desastrosos en el rendimiento óptico. Esta etapa, por lo tanto, es donde buscamos meticulosamente cualquier defecto potencial, cualquier ligera imperfección que pueda comprometer la funcionalidad.

Protocolos de embalaje y entrega para piezas de alta calidad

Y la última milla—embalaje y entrega! Una pieza perfectamente mecanizada y meticulosamente inspeccionada aún puede ser dañada en tránsito. Los protocolos de embalaje robustos y protectores son indispensables; son la última barrera contra daños físicos, humedad y contaminación. Cualquier cosa menos que un cuidado ejemplar aquí es un error increíblemente tonto, que anula todos los esfuerzos previos. Qué desperdicio catastrófico, realmente.

Estudio de caso: Superando riesgos en el mecanizado de microcaracterísticas

Una vez enfrentamos un desafío verdaderamente formidable: un cliente requería una carcasa de alcance óptico con una microcaracterística interna, una ranura de alineación de solo 0,5 mm de ancho con una tolerancia de +/- 0,005 mm, crucial para la integridad del camino de la luz. Su proveedor anterior había tenido dificultades, produciendo constantemente piezas con rebabas inaceptables y anchos de ranura inconsistentes, lo que llevó a una tasa de rechazo realmente desastrosa de 70%. Todo el proyecto estaba en peligro, y, francamente, se vislumbraba un fracaso catastrófico.

Nuestro equipo de ingeniería, tras una revisión meticulosa del diseño, identificó inmediatamente el riesgo principal: rigidez insuficiente de la herramienta y una trayectoria de herramienta no optimizada en esa escala increíblemente pequeña. Diseñamos un dispositivo patentado, asistido por vacío, que eliminaba micro-vibraciones, y luego desarrollamos una microfresadora de diamante de cristal único personalizada—sí, diamante—específicamente para esta geometría única. Nuestros programadores de CAM simularon meticulosamente el proceso, optimizando velocidades y avances para prevenir cualquier deflexión de la herramienta o desgarro del material.

¿El resultado? Nuestro primer lote logró una aceptación de 100%, cada pieza cumpliendo con la estricta tolerancia. La rebaba fue completamente eliminada, la consistencia de la ranura fue perfecta, y el cliente, cuyo proyecto estaba al borde del colapso, finalmente alcanzó su rendimiento óptico deseado. Esto demostró no solo nuestra capacidad, sino nuestro compromiso absoluto con la mitigación de riesgos y la excelencia en ingeniería; fue, en su propia manera, un milagro inspirador.

Los peligros de subestimar la precisión CNC

Mira, la realidad es esta: los siete pasos fundamentales de Mecanizado CNC para carcasas de alcance óptico no son simplemente una lista de verificación de procedimientos. Cada etapa, en aislamiento, presenta un campo minado de posibles fallos, una verdadera prueba de desafíos de ingeniería.

Tratar cualquiera de estos pasos con menos que una dedicación absoluta e inquebrantable es invitar a la catástrofe, poner en peligro la funcionalidad misma de tu dispositivo óptico. Nosotros, en ly-machining, creemos fundamentalmente que descuidar incluso una de estas fases es un error increíblemente tonto, lleno de peligros.

Nuestro compromiso con un análisis riguroso, herramientas avanzadas, programación meticulosa y control de calidad inquebrantable no es simplemente una preferencia; es un escudo contra los riesgos inherentes en la fabricación de óptica de precisión. Entendemos las altas apuestas involucradas, la verdad absolutamente irremplazable de que el rendimiento óptico depende de la integridad de la carcasa. Nunca debemos pasar por alto el potencial de fallo.

Resumen del artículo: Mitigación de riesgos en carcasas ópticas

El proceso de mecanizado CNC de carcasas de alcance óptico, como se detalla en estos siete pasos fundamentales, está lleno de posibles trampas. Desde errores iniciales de diseño y elecciones de material inadecuadas hasta errores críticos en sujeción, programación y acabado, cada etapa presenta riesgos sustanciales que pueden comprometer la precisión y durabilidad óptica.

Tratamientos post-mecanizado meticulosos y rigurosas inspecciones de calidad son absolutamente indispensables para evitar fallos catastróficos, subrayando la necesidad de una experiencia técnica sin igual y un compromiso inquebrantable con la integridad del proceso.

Preguntas frecuentes sobre el mecanizado de carcasas ópticas

¿Por qué son críticos los dispositivos de sujeción personalizados?

Los dispositivos de sujeción personalizados son absolutamente críticos porque los métodos de sujeción genéricos simplemente no pueden proporcionar la rigidez y repetibilidad requeridas para la ultra alta precisión de las carcasas de alcance óptico. Una sujeción inadecuada conduce a vibraciones, deformación de la pieza y, en última instancia, a una tasa de desecho inaceptablemente alta. Es una salvaguarda fundamental contra errores de mecanizado generalizados.

¿Qué riesgos mitiga el anodizado?

El anodizado principalmente mitiga los riesgos severos de corrosión y desgaste para las carcasas de alcance óptico de aluminio. Sin este paso crucial Tratamiento superficial, el aluminio en bruto permanece vulnerable, llevando a una oxidación rápida y a un deterioro verdaderamente desastroso tanto de la integridad estructural del componente como de su acabado estético.

¿Cómo garantiza la CMM la calidad?

El CMM cumple con su diligente deber verificando meticulosamente las dimensiones críticas y la precisión geométrica, a menudo a nivel de micrones, de la carcasa del alcance óptico. Esta inspección exhaustiva asegura que se cumplan todas las especificaciones GD&T, identificando proactivamente cualquier desviación mínima que podría conducir a un desajuste óptico catastrófico o fallos en el ensamblaje.