Las rebabas pueden ser un verdadero dolor de cabeza en el mecanizado de aluminio mundo, y pueden aparecer durante varios procesos, como corte, rectificado o fresado. Estas protrusiones no deseadas no solo afectan la estética del producto final, sino que también pueden generar riesgos de seguridad, ineficiencias operativas y costos de producción aumentados. Entonces, ¿cuál es la mejor manera de abordar este problema? Aquí tienes una exploración concisa en formato FAQ que profundiza en algunos métodos efectivos para eliminar problemas de rebabas en aluminio maquinado.

Pregunta: ¿Por qué ocurren las rebabas durante mecanizado de aluminio? Respuesta: Las rebabas suelen formarse debido a las esfuerzos mecánicos ejercidos durante el proceso de mecanizado. Factores como la velocidad de corte, la geometría de la herramienta y las propiedades del material del aluminio pueden contribuir a la formación de rebabas. Cuando las herramientas se desafilian o desgastan, es posible que ya no corten de manera limpia, lo que conduce a bordes irregulares. Comprender estos factores puede ayudar a los operadores a ajustar eficazmente sus parámetros de mecanizado.

Pregunta: ¿Cuáles son algunas medidas preventivas para minimizar la formación de rebabas? Respuesta: Las medidas preventivas pueden incluir la selección de las herramientas y velocidades de corte adecuadas. Por ejemplo, usar herramientas afiladas diseñadas específicamente para aluminio puede reducir en gran medida la formación de rebabas. Ajustar la velocidad de avance para optimizar el proceso de corte también puede ayudar. Además, emplear técnicas como el fresado en ascenso en lugar del fresado convencional podría resultar en un corte más limpio, reduciendo aún más las rebabas.

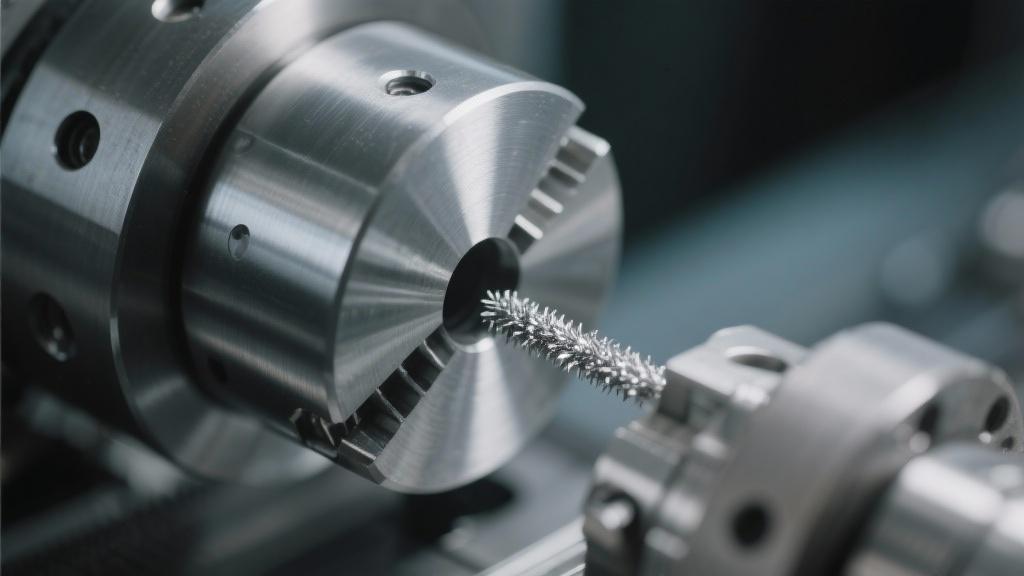

Pregunta: ¿Existen métodos post-mecanizado para eliminar rebabas? Respuesta: Sí, existen varias técnicas efectivas post-mecanizado para eliminar rebabas. Los métodos más comunes incluyen el desbarbado mecánico, que puede involucrar herramientas como cepillos o ruedas de rectificado, así como el desbarbado químico, que utiliza agentes químicos para disolver las rebabas. Además, procesos como el tamboreo o el acabado vibratorio pueden suavizar los bordes ásperos en grandes lotes de piezas, preparándolas para el ensamblaje o el envío.

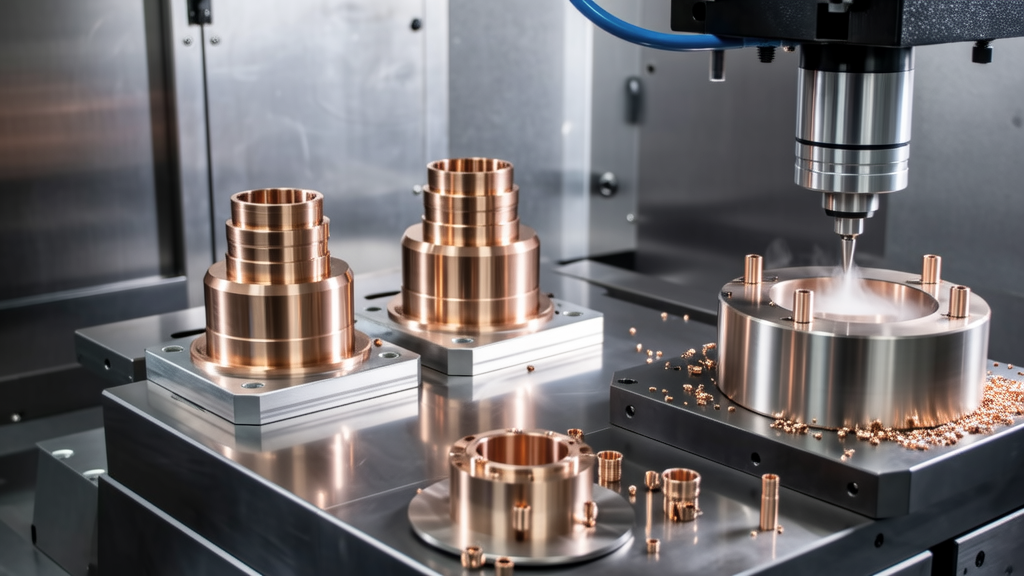

Pregunta: ¿Cómo juega la automatización un papel en la eliminación de rebabas? Respuesta: La automatización puede mejorar significativamente la eliminación de rebabas al permitir condiciones de mecanizado consistentes y precisas. Los sistemas automatizados pueden mantener velocidades y avances óptimos durante todo el proceso de mecanizado, reduciendo errores humanos y variaciones que podrían resultar en rebabas. Además, los robots pueden ser utilizados en operaciones post-mecanizado para el desbarbado, asegurando un alto grado de repetibilidad y eficiencia en la producción en masa.

Al abordar las causas raíz de la formación de rebabas e implementar estrategias preventivas y correctivas, los fabricantes pueden mejorar significativamente sus procesos de mecanizado de aluminio. Con las técnicas adecuadas, es totalmente posible mejorar la calidad del producto, reducir desperdicios y, en última instancia, ofrecer mejores soluciones a los clientes en el competitivo panorama del mecanizado.

¿Qué son las rebabas y por qué son un problema en el mecanizado de aluminio?

Las rebabas son esos bordes afilados o proyecciones de metal molestas que pueden formarse en la superficie de las piezas de aluminio durante el mecanizado. Son un problema porque pueden crear riesgos de seguridad, afectar el ajuste y la funcionalidad de la pieza, y hacer que el producto final luzca menos atractivo.

Cuando las rebabas no se abordan, pueden conducir a un aumento en los costos de producción porque se necesita tiempo y procesos adicionales para desbarbar las piezas. Esto también ralentiza el flujo de trabajo general del mecanizado.

¿Cómo puedo prevenir la formación de rebabas durante el proceso de mecanizado?

Para minimizar la formación de rebabas, concéntrese en utilizar herramientas de corte de alta calidad que sean afiladas y específicamente diseñadas para aluminio. Además, ajustar los parámetros de mecanizado, como la velocidad de corte y la tasa de avance, puede tener un impacto significativo.

Las técnicas de mecanizado como el fresado en ascenso suelen ofrecer cortes más limpios en comparación con el fresado convencional, ayudando a reducir la probabilidad de que se formen rebabas en primer lugar.

¿Qué métodos post-mecanizado puedo usar para eliminar rebabas?

Existen varias opciones efectivas de post-maquinado para la eliminación de rebabas. Las técnicas de desbarbado mecánico, como el uso de cepillos, ruedas de molienda o abrasivos, se emplean comúnmente para suavizar las piezas.

Además de los métodos mecánicos, la eliminación química de rebabas es otra opción que implica el uso de productos químicos específicos para disolver las rebabas. Técnicas como el tamboreo o el acabado vibratorio también pueden ser eficientes, especialmente para lotes grandes de componentes.

¿La automatización ayuda a reducir los problemas de rebabas?

¡Por supuesto! La automatización desempeña un papel crucial en la minimización de la formación de rebabas. Los sistemas de mecanizado automatizados pueden mantener velocidades y avances consistentes, creando así condiciones de corte estables y repetibles.

Además, los robots pueden emplearse tanto para tareas de mecanizado como de desbarbado, proporcionando alta precisión y reduciendo significativamente el esfuerzo manual necesario en estos procesos.

¿Existen industrias específicas donde la eliminación de rebabas sea particularmente crítica?

Sí, sectores como la aeroespacial, automotriz y médico la fabricación de dispositivos dan una gran importancia a la eliminación de rebabas. En estas industrias, incluso la rebaba más pequeña puede generar preocupaciones de seguridad o problemas operativos.

Los fabricantes en estos campos suelen implementar medidas estrictas de control de calidad, a menudo requiriendo un acabado libre de rebabas para cumplir con los requisitos regulatorios y garantizar la fiabilidad del producto.