Has especificado un hermoso latón dorado para tus componentes mecanizados por CNC, apreciando su resistencia, maquinabilidad y apariencia clásica. Sin embargo, poco después de la producción, notas que el brillo brillante se desvanece, reemplazado por una decoloración opaca, marrón o incluso negruzca. Este efecto de decoloración puede hacer que las piezas de ingeniería de precisión parezcan envejecidas y de baja calidad, socavando el valor de tu producto.

Esta decoloración inesperada conduce a rechazo estético, quejas de los clientes y potencialmente a procesos costosos de retrabajo o reacabado. Cuando una pieza diseñada por su atractivo visual y durabilidad comienza a deteriorarse, genera dudas sobre la calidad del Mecanizado CNC y del propio material. Te quedas luchando con cómo mantener esa apariencia de 'recién salida de la máquina' y proteger tu inversión.

La solución radica en una comprensión clara de las reacciones electroquímicas que causan latón que se decolora y en la implementación proactiva de medidas preventivas. La decoloración es un proceso natural, pero controlable. A través de una cuidadosa selección de materiales, un manejo adecuado durante el Fresado CNC proceso y la aplicación de acabados post-maquinado apropiados, puedes preservar eficazmente el brillo y la integridad de tus piezas de latón CNC a largo plazo.

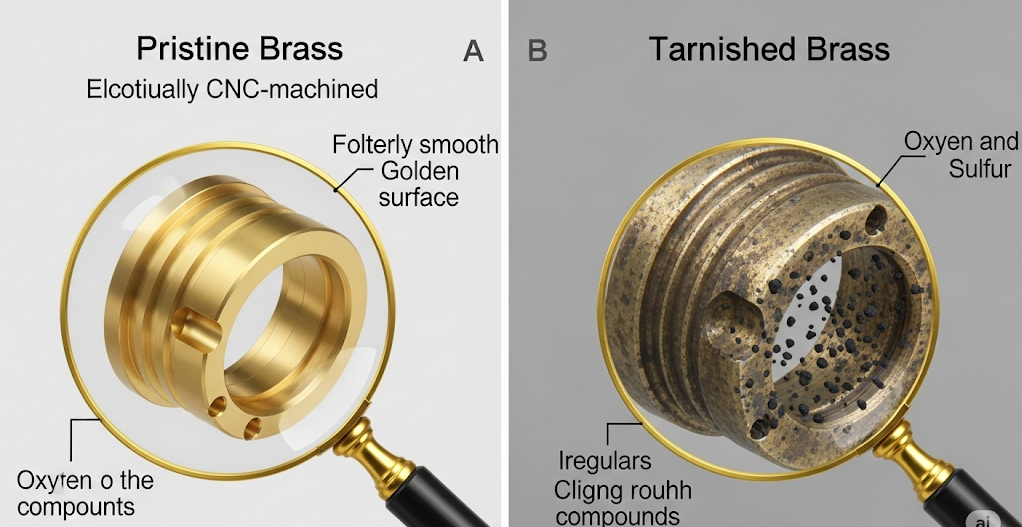

Las piezas de latón mecanizadas por CNC se vuelven negras o se decoloran debido a un proceso oxidativo. El cobre y el zinc en la aleación de latón reaccionan con el oxígeno, la humedad y los compuestos de azufre en la atmósfera. Esta reacción forma una capa superficial delgada de óxidos metálicos, sulfuros y carbonatos, conocida como decoloración. Inicialmente aparece como un opacamiento de la superficie, esta capa oscurece con el tiempo de marrón a gris oscuro o negro a medida que se espesa.

Ahora que hemos identificado la causa fundamental de la decoloración del latón, podemos analizar los diversos factores que influyen en su velocidad y severidad. Por lo tanto, este artículo explorará la química específica de la oxidación del latón, aclarando por qué esta aleación popular es susceptible a la decoloración. Posteriormente, investigaremos cómo las variables dentro del entorno de mecanizado CNC pueden acelerar este proceso. En última instancia, esta guía proporcionará un marco sólido de estrategias preventivas y opciones de acabado para mantener tus componentes de latón en su mejor estado.

La química inherente del latón y la decoloración

El latón es una aleación, no un elemento puro. Está compuesto principalmente por cobre y zinc, y es esta combinación la que le confiere propiedades únicas: su color distintivo, excelente maquinabilidad y buena resistencia a la corrosión. Sin embargo, también es esta combinación, en particular la presencia de cobre, la que lo hace susceptible a la decoloración. El proceso es una reacción electroquímica compleja con el entorno circundante.

El principal impulsor es la oxidación. Tanto el cobre como el zinc son metales reactivos que se combinarán con el oxígeno en el aire. El componente de cobre reacciona formando óxidos de cobre (primero el rojizo Cu₂O, luego el negro CuO), que es la causa principal del oscurecimiento. Simultáneamente, el componente de zinc también se oxida formando óxido de zinc (ZnO), típicamente un polvo blanco o amarillento. La interacción entre estas reacciones define cómo se decolora el latón.

Además, el proceso se acelera mucho por los contaminantes en el aire, especialmente los compuestos de azufre como el sulfuro de hidrógeno (H₂S). Estos compuestos están presentes en cantidades traza en todas partes, pero son más concentrados en áreas industriales. Reaccionan fácilmente con el cobre en el latón formando sulfuro de cobre (Cu₂S), que es claramente negro y contribuye significativamente a una decoloración intensa. La humedad en el aire actúa como catalizador, proporcionando un electrolito que facilita todas estas reacciones químicas. Por lo tanto, una pieza recién cortada de un centro de mecanizado CNC, con su superficie altamente activada, está en un estado óptimo para comenzar a decolorarse, especialmente en un ambiente húmedo.

Cómo el proceso de mecanizado CNC impacta en la decoloración del latón

Mientras que la decoloración es una tendencia natural, el proceso de mecanizado CNC en sí puede crear condiciones que aceleran su aparición. Una operación de fresado CNC de alta calidad, como las de ly-machining, es consciente de estos factores y toma medidas para mitigarlos. Entender estas influencias es clave para producir piezas estables y resistentes a la decoloración.

1. Efectos térmicos por corte

La fricción generada en el punto donde la herramienta de corte encuentra la pieza de trabajo de latón es intensa. Durante el fresado CNC, esto crea un pico localizado en la temperatura de la superficie recién mecanizada. Aunque el latón tiene buena conductividad térmica y disipa bien este calor, esta energía térmica momentánea aumenta la reactividad química de la superficie. Una superficie más caliente reacciona con el oxígeno y otros elementos atmosféricos a un ritmo mucho más rápido, lo que significa que el proceso de decoloración puede iniciarse en fracciones de segundo después de que el material es cortado.

2. Acabado superficial y área

Cada operación de mecanizado CNC crea una nueva superficie con una textura específica, o rugosidad superficial (Ra). Esta textura consiste en picos y valles microscópicos dejados por la herramienta de corte. Esta topografía intrincada aumenta en gran medida la superficie efectiva de la pieza en comparación con un plano perfectamente liso. Esta mayor superficie proporciona más material expuesto al oxígeno y la humedad. Estos valles microscópicos también pueden atrapar contaminantes y humedad, creando células localizadas donde la corrosión y la decoloración pueden comenzar y prosperar. Una pieza con un acabado más áspero generalmente se decolorará más rápidamente que una con un acabado fino y liso.

3. El papel crítico de los fluidos de corte

Los fluidos de corte son indispensables para enfriar, lubricar y evacuar las virutas durante el mecanizado CNC de latón. Sin embargo, su composición química puede ser una espada de doble filo. Si el refrigerante no está específicamente formulado para los “metales amarillos” (cobre, latón, bronce), puede ser perjudicial. Ciertos aditivos, especialmente aquellos que contienen azufre activo, pueden causar manchas inmediatas y agresivas, así como ennegrecimiento. Además, si el refrigerante no se mantiene adecuadamente, puede convertirse en un vector de contaminación. Los aceites residuales, contaminantes ambientales y el crecimiento bacteriano pueden introducir compuestos sulfurosos en el fluido, que luego se depositan en la pieza terminada, preparando el escenario para un ennegrecimiento rápido. Este es un punto crítico de control del proceso para cualquier operación centrada en la calidad.

Comprendiendo el Espectro de la Descoloración

El cambio de color en el latón no siempre es un camino simple hacia el negro. El término “pátina” abarca las diversas capas superficiales estables que pueden formarse. La apariencia específica depende de la composición de la aleación y de los desencadenantes ambientales exactos.

Deslustre Común (Óxidos y Sulfuros)

Esta es la decoloración típica que se observa en piezas de latón CNC en la mayoría de los entornos interiores o industriales. Es una progresión que generalmente comienza con una pérdida sutil de brillo, pasando a un marrón claro, luego a un marrón chocolate profundo y, finalmente, a un gris oscuro o negro. Esta capa es principalmente una mezcla de óxidos de cobre, óxidos de zinc y sulfuros de cobre. Aunque a menudo se considera un defecto en un contexto de fabricación, esta pátina oscura y estable a veces se cultiva intencionadamente por efectos artísticos o arquitectónicos. El objetivo en el mecanizado CNC de precisión es prevenir esta formación descontrolada.

Deszincificación y Manchas Rojas

En ciertos entornos corrosivos, particularmente aquellos con humedad ácida, puede ocurrir un fenómeno llamado deszincificación. Este es un proceso de lixiviación selectiva en el que el zinc más reactivo se extrae de la superficie de la aleación, dejando una capa rica en cobre. Esto puede aparecer como manchas rojizas o rosadas en la superficie de la pieza de latón. Esto no solo afecta la apariencia, sino que también puede debilitar el material, volviéndolo poroso y frágil. Esta es una forma más severa de corrosión que el simple deslustre.

Formación de Verdigris

El verdigris es la pátina verdeazulada familiar que se observa en antiguas estatuas de bronce o accesorios de latón expuestos a los elementos durante muchos años. Es una mezcla compleja de sulfatos, carbonatos y cloruros de cobre hidratados. Esto requiere una exposición prolongada a la humedad, dióxido de carbono y contaminantes como el dióxido de azufre. No es una preocupación para piezas de CNC recién fabricadas almacenadas en interiores, pero sirve para ilustrar el rango de reactividad del cobre.

| Tipo de Descoloración | Apariencia | Causa Química Principal | Desencadenante Común |

| Deslustre | Opaco, Marrón a Negro | Oxidación y Sulfidación | Aire (Oxígeno, Azufre) |

| Deszincificación | Manchas Rojas/Rosadas | Lixiviación Selectiva de Zinc | Humedad Ácida, Cloruros |

| Verdigris | Verde/Azul-Verde | Carbonatos/Sulfatos Complejos | Exposición a la intemperie a largo plazo |

Para ingenieros y diseñadores que especifican piezas de latón CNC, prevenir la aparición inicial de la oxidación común es el objetivo principal.

Prevención Proactiva: Pasos durante el flujo de trabajo de mecanizado CNC

La forma más efectiva de combatir la oxidación es integrar medidas preventivas directamente en el proceso de fabricación con su socio de mecanizado CNC, como ly-machining.

1. Selección de Material y Aleación (Enfoque DFM)

Desde una perspectiva de Diseño para la Fabricabilidad (DFM), elegir la aleación adecuada es un primer paso poderoso. Diferentes aleaciones de latón tienen composiciones distintas y, por lo tanto, diferentes resistencias a la oxidación.

- Latón C360 (Latón de corte libre): Esta es la aleación más común utilizada en mecanizado CNC debido a su excepcional maquinabilidad. Tiene un contenido de plomo más alto, lo que ayuda en la formación de virutas. Su resistencia a la oxidación es buena para la mayoría de las aplicaciones generales.

- Latón C260 (Latón de cartucho): Esta aleación tiene un contenido de cobre más alto y no contiene plomo, lo que la hace más dúctil y adecuada para operaciones de conformado. Sin embargo, el mayor contenido de cobre puede hacerla ligeramente más propensa a la oxidación rápida vista en el cobre puro.

- Latón Naval o Bronce Arquitectónico: Estas aleaciones especializadas contienen adiciones como estaño o aluminio, lo que mejora significativamente su resistencia a la corrosión y la oxidación, especialmente en entornos adversos o marinos.

Considerar el entorno de uso final como un principio DFM puede guiarte hacia una aleación que puede tener un costo de material ligeramente superior pero que ahorrará significativamente en post-procesamiento o fallos debido a la corrosión. Es una conversación que debes tener temprano con tu proveedor de mecanizado CNC.

2. Gestión del refrigerante y limpieza inmediata

Como se mencionó, usar un fluido de corte de alta calidad y no manchante, formulado para metales amarillos, es innegociable. Además, un protocolo estricto de limpieza post-mecanizado es esencial. Las piezas no deben dejarse secar al aire con residuo de refrigerante. Deben ser trasladadas inmediatamente a una estación de limpieza. Un baño ultrasónico con un agente de limpieza de pH neutro es muy efectivo para eliminar todos los restos de refrigerante, partículas finas y aceites de las características intrincadas de una pieza mecanizada por CNC. Después del lavado, un proceso de secado exhaustivo usando aire comprimido filtrado o un horno de baja temperatura es fundamental para eliminar toda humedad.

3. Procedimientos disciplinados de manejo

Una pieza de latón limpia y seca es altamente susceptible a la contaminación por las manos humanas. Los aceites, sales y humedad en una huella dactilar pueden crear un ambiente perfecto para el deslustre localizado que se graba permanentemente en la superficie. Toda la manipulación posterior a la limpieza debe realizarse con guantes de nitrilo o algodón limpios y sin polvo. Esta simple disciplina de proceso es un sello distintivo de un entorno de mecanizado CNC con control de calidad.

Acabados y Recubrimientos Protectores para la Preservación a Largo Plazo

Para aplicaciones donde mantener la apariencia brillante y dorada del latón es esencial, especialmente para piezas estéticas o de cara al consumidor, aplicar una barrera protectora es la solución a largo plazo más confiable. Esto sella la superficie del medio ambiente.

1. Recubrimientos Orgánicos Transparentes (Lacados)

El estándar de la industria para proteger el latón es una laca transparente o una capa transparente acrílica. Aplicado a través de un proceso de rociado o inmersión controlado sobre una pieza inmaculadamente limpia, este recubrimiento forma una barrera delgada, duradera y transparente. Esta película evita físicamente que el oxígeno, la humedad y los contaminantes lleguen a la superficie del latón. La claridad de los recubrimientos modernos significa que son virtualmente invisibles, preservando el color natural y el brillo del acabado mecanizado CNC debajo. Este es el método preferido para herrajes decorativos, instrumentos musicales y de alta gama electrónico paneles.

2. Ceras y Aceites

Un método menos permanente pero aún efectivo es la aplicación de una cera microcristalina o un aceite inhibidor de la corrosión. La cera se pule sobre la superficie, rellenando los poros microscópicos y creando una capa hidrofóbica (repelente al agua). Imparte un brillo cálido y suave y se puede volver a aplicar fácilmente si es necesario. Esta es una buena opción para piezas que pueden necesitar mantenimiento periódico. Los aceites inhibidores de la corrosión se utilizan a menudo para proteger las piezas durante el envío o el almacenamiento, proporcionando un escudo temporal que se elimina fácilmente con un disolvente antes del montaje final.

3. Tratamientos Químicos: Pasivación e Inhibidores

La pasivación es un tratamiento químico que fomenta la formación de una capa superficial delgada, estable y no reactiva. Si bien a menudo se asocia con el acero inoxidable Acero, también existen procesos de pasivación química para el latón. Estos tratamientos pueden ayudar a estabilizar la superficie contra una mayor oxidación. El benzotriazol (BTA) es un inhibidor de la corrosión bien conocido para el cobre y sus aleaciones. Se puede aplicar como un enjuague o inmersión final, donde forma una película quimiosorbida invisible en la superficie del latón que inhibe específicamente las reacciones electroquímicas del deslustre. Esta es una excelente opción para componentes funcionales donde un recubrimiento orgánico podría interferir con las propiedades eléctricas o la transferencia térmica.

Embalaje Adecuado: El Paso Final en la Prevención

Una pieza puede estar perfectamente mecanizada, limpia y acabada, pero si se empaqueta incorrectamente, aún puede deslustrarse antes de que llegue al cliente. Los materiales de embalaje estándar pueden ser sorprendentemente perjudiciales.

El cartón y los papeles no archivales contienen ácidos y compuestos de azufre que pueden filtrarse, causando corrosión de contacto severa y manchas. Muchas bolsas de plástico estándar son permeables a la humedad y pueden tener plastificantes que reaccionan con la superficie del latón.

La solución principal para proteger los metales sensibles es la tecnología de Inhibidor de Corrosión en Fase Vapor (VCI). El papel VCI o las bolsas de plástico VCI están impregnados con un conjunto especial de compuestos químicos que se subliman lentamente (se convierten en gas) dentro del paquete sellado. Este vapor forma un escudo molecular protector e invisible en la superficie de la pieza de latón. Este escudo bloquea los efectos corrosivos de la humedad y el oxígeno. Cuando se desempaqueta la pieza, la capa de vapor protector se disipa, dejando la pieza limpia, seca y lista para usar. Para cualquier envío de piezas de latón mecanizadas CNC de alto valor, el embalaje VCI es el estándar profesional. La combinación de bolsas VCI con paquetes desecantes para absorber cualquier humedad atrapada ofrece la máxima protección.

La Conexión “CNC de Aluminio”

Si bien este artículo se centra en el latón, vale la pena señalar la conexión con el mundo más amplio del mecanizado CNC, a menudo generalizado por términos como “CNC de Aluminio”. Una máquina CNC es agnóstica al material; una máquina que sobresale en el corte de aluminio también puede sobresalir en el corte de latón. Las habilidades y los principios son altamente transferibles. Ambos materiales se benefician de las técnicas de mecanizado de alta velocidad. Un taller, como ly-machining, que tiene una profunda experiencia en el mecanizado de aluminio poseerá los husillos de alta velocidad, los controles precisos y la ingeniería de procesos robusta necesarios para mecanizar el latón de manera efectiva. El conocimiento de la gestión de los efectos térmicos, la selección de refrigerantes apropiados y el logro de acabados superficiales finos aprendidos de las exigentes aplicaciones de aluminio es directamente aplicable a la producción de componentes de latón de alta calidad y resistentes al deslustre.

Preguntas relacionadas

1. ¿Cómo se limpia una pieza de latón que ya ha comenzado a deslustrarse? El latón deslustrado se puede limpiar, pero requiere cuidado. Para un deslustre muy ligero, un paño suave con un pulidor de metales no abrasivo puede funcionar. Para una decoloración más significativa, los limpiadores comerciales de latón, que suelen ser ligeramente ácidos, son eficaces. Un remedio casero común es una pasta de jugo de limón (ácido cítrico) y sal (un abrasivo suave). Sin embargo, es crucial recordar que todos estos métodos funcionan eliminando la capa deslustrada, lo que también elimina una cantidad minúscula del metal base. En una pieza mecanizada CNC de precisión con tolerancias dimensionales ajustadas, esta eliminación de material podría ser problemática. La prevención es siempre la estrategia preferida y más profesional.

2. ¿Pulir una pieza de latón la hace más resistente al deslustre? Pulir una pieza de latón hasta obtener un acabado en espejo puede ralentizar la tasa inicial de ennegrecimiento, pero no lo evitará. La superficie muy lisa tiene menos área superficial efectiva y menos sitios donde los contaminantes puedan alojarse, dándole una ventaja temporal. Sin embargo, la reactividad química fundamental del latón permanece sin cambios. Una pieza de latón pulida en espejo y sin protección seguirá ennegreciéndose con el tiempo; simplemente comienza desde una base más brillante. El pulido debe considerarse como un paso de preparación de la superficie antes de aplicar un recubrimiento protector como laca, no como un acabado protector final en sí mismo.

Preguntas Frecuentes (FAQs)

1. ¿Por qué mis piezas de latón se volvieron de color rojizo-rosado en lugar de negras? Una decoloración rojiza o rosada en el latón es un signo de desgalvanización. Esto ocurre cuando el zinc en la aleación se corroe selectivamente de la superficie, dejando una capa más rica en cobre. Esto suele suceder en presencia de humedad ligeramente ácida. Puede ser causado por el uso de un fluido de corte inadecuado o contaminado durante el fresado CNC, o por exposición a un entorno ligeramente ácido después del mecanizado.

2. ¿Son las aleaciones de latón sin plomo más o menos propensas a ennegrecerse? El plomo en el latón de corte libre tradicional (como C360) está principalmente allí para mejorar la maquinabilidad y no juega un papel importante en la resistencia al ennegrecimiento. Las aleaciones modernas de latón sin plomo, diseñadas para cumplir con regulaciones como RoHS, reemplazan el plomo con otros elementos como silicio o bismuto. Su resistencia al ennegrecimiento es en general comparable a la de las aleaciones tradicionales y está dictada principalmente por su relación cobre-zinc y la ausencia o presencia de otros elementos de aleación protectores como estaño o aluminio. La decisión de usar latón sin plomo suele estar impulsada por requisitos regulatorios y ambientales en lugar de la prevención del ennegrecimiento.

3. Desde una perspectiva de DFM, ¿cuándo debería elegir latón en lugar de aluminio? La elección entre latón y aluminio es una decisión clásica de Diseño para la Fabricabilidad (DFM). Elija latón cuando necesite:

- Mayor Densidad y Peso: El latón es aproximadamente tres veces más denso que el aluminio, proporcionando una sensación de sustancia y calidad para perillas, manijas y herrajes decorativos.

- Conductividad Eléctrica Específica: El latón es altamente conductor, aunque menos que el cobre puro. Se usa a menudo para contactos y conectores eléctricos.

- Excelentes Propiedades de Rodamiento: El latón tiene un bajo coeficiente de fricción, lo que lo hace ideal para bujes y rodamientos en aplicaciones de baja carga.

- Apariencia Estética: El color dorado distintivo del latón suele ser un requisito principal de diseño. Elija aluminio cuando los principales impulsores sean peso ligero, alta relación resistencia-peso y excelente resistencia a la corrosión sin necesidad de recubrimiento. Los expertos en una tienda de mecanizado CNC como ly-machining pueden ayudarle a sopesar estos compromisos para su aplicación específica.