Encontrar el acabado superficial adecuado para sus piezas de mecanizado CNC puede sentirse como navegar por un campo minado. Selecciona un recubrimiento, esperando una protección robusta contra la corrosión, solo para enfrentarte a fallos inesperados de la pieza o óxido prematuro, interrumpiendo todo el cronograma de tu proyecto.

Hay mucho en juego. Una mala elección puede provocar una fragilización catastrófica por hidrógeno en componentes de alta resistencia, lo que hace que se fracturen bajo tensión. Esto no es solo un problema de calidad; es un riesgo crítico de seguridad y financiero que socava la integridad de su precisión Fresado CNC trabajo.

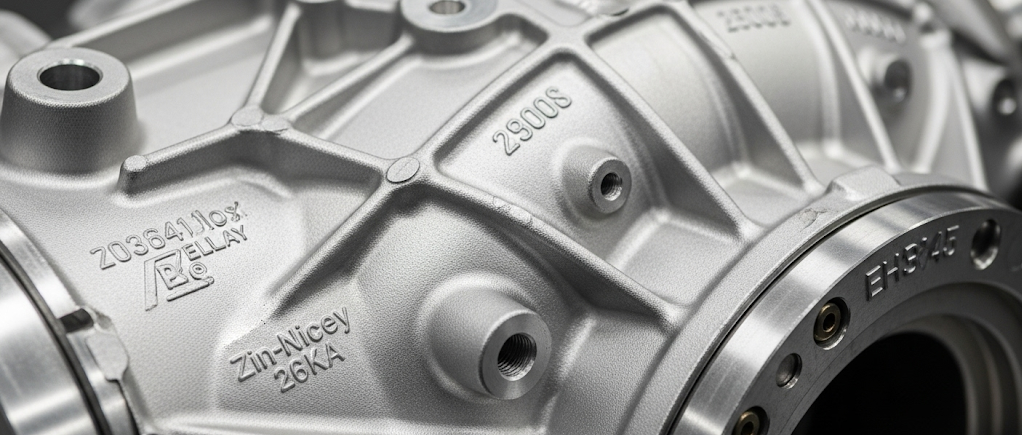

Esta guía ilumina las diferencias fundamentales entre DBL 9441.50 (recubrimiento de láminas de zinc) y el revestimiento de aleación de zinc-níquel. Proporcionamos la claridad que necesita para seleccionar la capa protectora ideal, asegurando que sus Mecanizado CNC componentes ofrezcan un rendimiento y una longevidad excepcionales.

¿Son DBL 9441.50 (láminas de zinc) y el revestimiento de aleación de zinc-níquel lo mismo? Tratamiento superficialNo, son tecnologías completamente diferentes. El recubrimiento de láminas de zinc es un proceso no electrolítico que aplica físicamente una capa similar a la pintura de zinc y aluminio láminas. Por el contrario, el revestimiento de aleación de zinc-níquel es un proceso electrolítico que deposita electroquímicamente una verdadera capa de aleación metálica sobre la superficie de la pieza.

Comprender esta distinción fundamental es crucial para cualquier persona involucrada en el mecanizado CNC. Si bien ambos tienen como objetivo prevenir la corrosión, sus métodos, propiedades y aplicaciones ideales varían significativamente. En consecuencia, elegir el correcto impacta en todo, desde la durabilidad del componente hasta la seguridad. Por lo tanto, profundicemos en lo que distingue a estos dos acabados vitales de fresado CNC.

Proceso y principio: una historia de dos acabados de mecanizado CNC

DBL 9441.50 (recubrimiento de láminas de zinc): un escudo no electrolítico

La aplicación de recubrimiento de láminas de zinc es un proceso de unión mecánica. Evita el uso de una corriente eléctrica, que es un diferenciador crítico en el mecanizado CNC.

Las piezas se someten a una aplicación por inmersión-centrifugación o pulverización. Se aplica un líquido especializado que contiene diminutas láminas de zinc y aluminio suspendidas en un aglutinante. Los componentes se hornean luego en un horno para curar el recubrimiento, creando un escudo protector robusto y en capas. Este método es común para piezas producidas mediante fresado CNC.

Revestimiento de aleación de zinc-níquel: un enlace electroquímico

En contraste, el revestimiento de aleación de zinc-níquel es un proceso de electrochapado clásico. Esta técnica forja una nueva capa metálica directamente sobre el sustrato.

La pieza de mecanizado CNC se sumerge en un baño de electrolito y actúa como el cátodo. Se introduce una corriente eléctrica, lo que hace que los iones de zinc y níquel en la solución se depositen sobre la superficie de la pieza. Esto crea una capa de aleación metálica totalmente integrada, densa y uniforme. El fresado CNC de precisión requiere acabados tan consistentes.

Análisis profundo de la composición: láminas frente a aleación

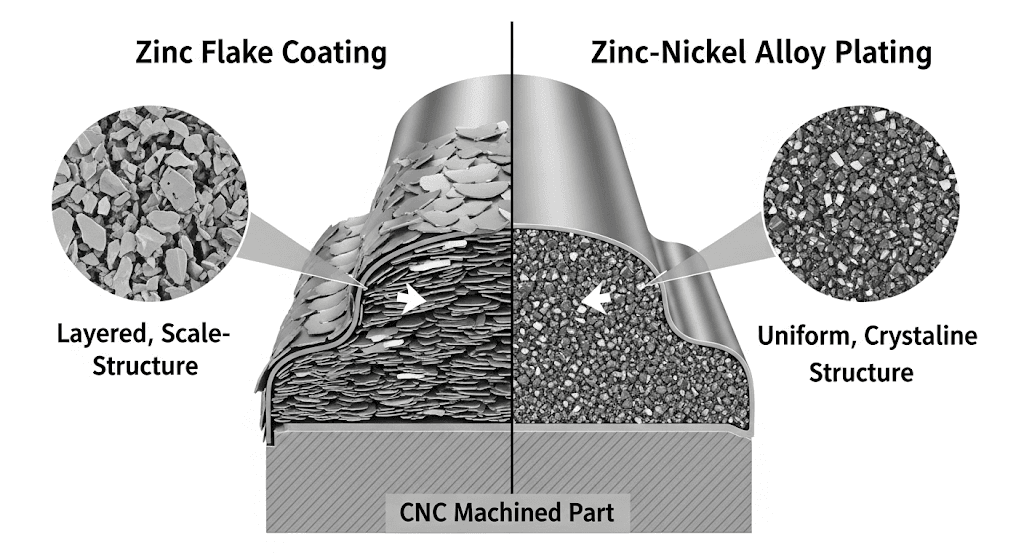

La estructura de los recubrimientos de láminas de zinc

Imagine innumerables escamas de pescado microscópicas en capas apretadas. Esa es la estructura de un recubrimiento de láminas de zinc después del mecanizado CNC.

Esta estructura lamelar de escamas de zinc y aluminio, sostenida por un aglutinante, crea una formidable barrera física contra los elementos corrosivos. Las escamas superpuestas generan un camino largo y tortuoso para que la humedad y los productos químicos penetren, ralentizando significativamente la corrosión.

La naturaleza de la aleación de zinc y níquel

El recubrimiento de zinc-níquel no es una simple capa; es una verdadera aleación metálica. El proceso forma una nueva capa de zinc-níquel a nivel atómico.

Compuesta típicamente por 12-15% de níquel, esta aleación es inherentemente más noble y resistente a la corrosión que el zinc puro. Esto la convierte en una opción preferida para aplicaciones de fresado CNC de alto rendimiento donde la durabilidad es primordial. Muchos proyectos en ly-machining aprovechan este recubrimiento avanzado.

El riesgo crítico: Desglosando la fragilización por embrittlement del hidrógeno

Por qué el recubrimiento de escamas de zinc es la opción más segura para alta resistencia Acero

Una ventaja significativa del proceso de escamas de zinc es su completa evitación de la fragilización por embrittlement del hidrógeno. Esto es una consideración crucial en el mecanizado CNC de acero de alta resistencia.

Debido a que el proceso no es electroquímico, no ocurre electrólisis del agua, lo que significa que no se generan átomos de hidrógeno que puedan ser absorbidos por el acero. Esto lo convierte en una opción ideal para componentes críticos de seguridad como tornillos de grado 10.9 o superior, resortes y piezas de chasis, a menudo producidos mediante fresado CNC.

El riesgo inherente de hidrógeno en el recubrimiento de zinc-níquel

El proceso de electroplateado para la aleación de zinc-níquel produce inherentemente átomos de hidrógeno en la superficie de la pieza (el cátodo).

Estos átomos pueden permeabilizar la red cristalina de los aceros de alta resistencia, causando pérdida de ductilidad y provocando fracturas frágiles e inesperadas bajo carga. Aunque un proceso de horneado posterior al recubrimiento (desembrittlement) puede eliminar la mayor parte del hidrógeno atrapado, el riesgo nunca se elimina por completo, siendo un factor clave para cualquier proyecto de mecanizado CNC.

Mecanismos de protección contra la corrosión

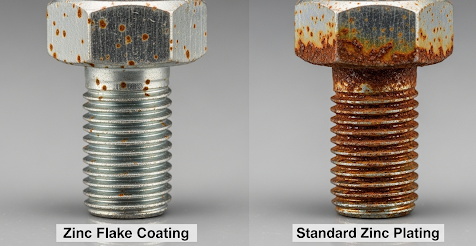

Cómo las escamas de zinc protegen tus piezas de mecanizado CNC

Los recubrimientos de escamas de zinc ofrecen un sistema de defensa de doble acción. La primera es la protección de barrera, donde las escamas en capas bloquean físicamente los agentes corrosivos.

En segundo lugar, proporciona protección catódica. El zinc es más electroquímicamente activo que el acero. Si el recubrimiento se raya, el zinc circundante corroerá sacrificialmente para proteger el metal base de acero expuesto de la pieza de fresado CNC.

La resistencia superior de la aleación de zinc-níquel

La aleación de zinc-níquel también proporciona protección de barrera y catódica. Sin embargo, su principal fortaleza radica en la resistencia inherente a la corrosión de la propia aleación.

La presencia de níquel ralentiza significativamente la ritmo de corrosión del zinc, proporcionando una protección más duradera en entornos adversos. Esto la hace altamente adecuada para componentes de mecanizado CNC en los sectores automotriz y aeroespacial. Para proyectos exigentes, ly-machining suele recomendar este acabado robusto.

Control estético y dimensional en el fresado CNC

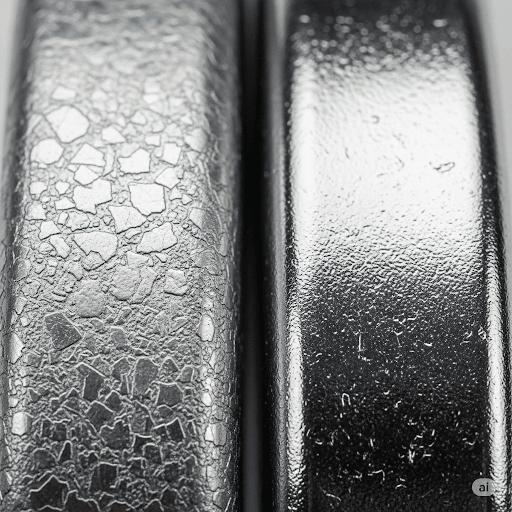

Apariencia y uniformidad del recubrimiento de escamas de zinc

Las recubrimientos de escamas de zinc suelen presentar un acabado mate de color gris plateado, aunque están disponibles en negro y otros colores (el DBL 9441.50 se especifica como negro).

La uniformidad del recubrimiento puede ser un desafío en geometrías complejas de mecanizado CNC, ya que puede ocurrir acumulación o afinamiento en áreas hundidas o en bordes afilados.

Precisión y Apariencia del Zinc-Níquel

El recubrimiento de zinc-níquel a menudo proporciona una apariencia más brillante y metálica. También permite un control más preciso sobre el grosor del recubrimiento.

Al gestionar cuidadosamente la corriente eléctrica y el tiempo de galvanizado, se puede lograr una capa altamente uniforme y consistente, lo cual es esencial para piezas mecanizadas por CNC con tolerancias estrictas.

Tabla comparativa de características

| Característica | DBL 9441.50 (Recubrimiento de Escamas de Zinc) | Recubrimiento de Aleación de Zinc-Níquel |

| Principio del Proceso | No electroquímico (inmersión-giro, horneado) | Electrolítico (galvanizado) |

| Composición del Recubrimiento | Escamas de zinc y aluminio en capas en un aglutinante | Una verdadera aleación metálica de zinc-níquel (12-15% Ni) |

| Riesgo de fragilización por hidrógeno | Ninguno. Ideal para acero de alta resistencia. | Alto riesgo. Requiere desfragilización post-horneado. |

| Mecanismo de Protección | Barrera y Protección Catódica Sacrificial | Resistencia superior de la aleación y protección catódica |

| Grosor típico | 8-15 µm | 5-25 µm, altamente controlable |

| Apariencia | Gris plateado mate o negro | Acabado metálico brillante o mate |

| Uso ideal en mecanizado CNC | Elementos de fijación de alta resistencia, resortes, piezas de chasis | Sistemas de frenos, líneas de combustible, componentes aeroespaciales |

Aplicaciones típicas en mecanizado CNC

Dónde destaca DBL 9441.50

Este recubrimiento es la opción preferida para la industria automotriz, especialmente para componentes donde el riesgo de fragilización por hidrógeno no es negociable.

Piense en tornillos de alta resistencia, clips, resortes y soportes estructurales que son fundamentales para la seguridad e integridad del vehículo. La fiabilidad del proceso de mecanizado CNC se iguala con la seguridad del acabado.

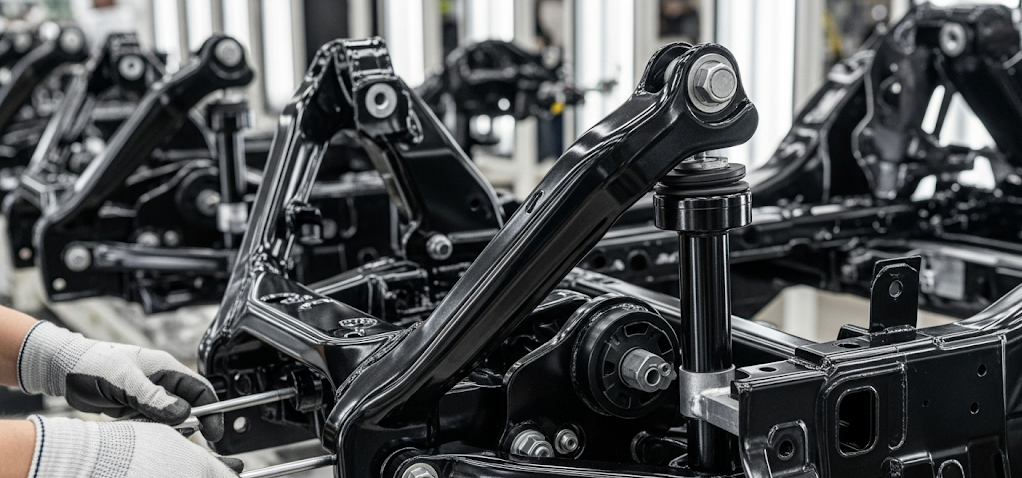

Dónde brilla la aleación de zinc y níquel

El zinc-níquel se especifica para piezas de fresado CNC que enfrentan ambientes corrosivos extremos y altas temperaturas.

Sus aplicaciones son comunes en los sectores automotriz y aeroespacial para componentes como pinzas de freno, conectores de fluidos y piezas del compartimento del motor donde se exige una resistencia superior al desgaste y la corrosión. En ly-machining, gestionamos numerosos proyectos de mecanizado CNC que requieren este nivel de protección.

Preguntas relacionadas

¿Se puede sustituir el copolímero de zinc por un recubrimiento de zinc-níquel?

No, no son intercambiables directamente sin una evaluación cuidadosa de ingeniería. La elección depende en gran medida de la resistencia del material base, la función de la pieza y su entorno de operación. Sustituir un recubrimiento que no fragilice por uno electrolítico en una pieza de acero de alta resistencia, por ejemplo, podría conducir a una falla catastrófica. Siempre consulte con su experto en mecanizado CNC y acabado.

¿Qué acabado es más respetuoso con el medio ambiente?

Esta es una cuestión compleja. Los recubrimientos de copolímero de zinc suelen estar libres de cromo hexavalente (Cr6+) y utilizan portadores a base de agua o solvente que tienen consideraciones ambientales. El plating de zinc-níquel moderno también ha avanzado hacia pasivantes de cromo trivalente, que son menos tóxicos. El impacto ambiental general depende de la química específica y los procesos de tratamiento de residuos utilizados por el proveedor de mecanizado CNC.

Preguntas Frecuentes

1. ¿Cuál es la principal razón para elegir DBL 9441.50 sobre zinc-níquel?

La principal razón es la ausencia total de riesgo de fragilización por hidrógeno. Para cualquier mecanizado CNC de piezas de acero de alta resistencia (por ejemplo, tornillos de grado 10.9 o superior), DBL 9441.50 ofrece tranquilidad de que la integridad del material no se ha visto comprometida durante el proceso de recubrimiento.

2. ¿Es más resistente a la corrosión el plating de aleación de zinc-níquel que el copolímero de zinc?

En general, sí. La aleación de zinc-níquel en sí es químicamente más estable y se corroe a un ritmo mucho más lento que el zinc puro utilizado en recubrimientos en escama. En pruebas agresivas de niebla salina, el zinc-níquel suele superar al zinc en escama, durando más tiempo antes de mostrar signos de óxido rojo en el acero subyacente. Esto es un factor clave para piezas críticas de fresado CNC.

3. ¿Cómo se compara el costo de estos dos acabados de mecanizado CNC?

Los costos pueden ser comparables pero varían según la geometría de la pieza, tamaño y volumen requerido. El proceso de electroplateado de zinc-níquel puede ser a veces más complejo debido a la necesidad de horneado post-tratamiento para mitigar la fragilidad por hidrógeno, lo que puede aumentar el costo total. Para una cotización precisa de su proyecto de mecanizado CNC, contacte a los expertos en ly-machining.