Vous avez du mal à faire usiner correctement vos pièces complexes dès la première fois ? Le cycle sans fin de révisions et de délais manqués grève votre budget et retarde votre projet, rendant difficile la recherche d’un partenaire fiable en usinage CNC.

Ce défi provient souvent d’un décalage entre la complexité de la pièce et les capacités de la machine CNC. Vous avez besoin d’une solution qui garantit précision et efficacité, mais naviguer dans le monde du 3, 4 et 5 axes usinage CNC peut être accablant.

Ce guide clarifie les différences, vous aidant à choisir le bon procédé. En comprenant les forces de chaque technologie, vous pouvez collaborer avec un atelier d’usinage CNC comme [Nom de l’Entreprise] qui répond à vos besoins spécifiques en matière de qualité, de délai et de service, assurant la réussite de votre projet.

Par conséquent, comprendre les distinctions entre l’usinage CNC 3 axes, 4 axes et 5 axes est crucial. Cette connaissance vous permet de prendre des décisions éclairées, optimisant ainsi votre processus de fabrication tant en termes de coût que de qualité. De plus, cela vous assure de choisir la technologie la plus adaptée à vos composants spécifiques.

L’évolution et l’importance de l’usinage CNC multi-axes

La technologie d’usinage CNC est au cœur de la fabrication moderne, permettant la création précise de composants complexes. Au fond, le nombre d’« axes » d’une machine CNC définit ses capacités de mouvement et la complexité des pièces qu’elle peut produire. Cet article explorera les différences et applications de l’usinage CNC 3 axes, 4 axes et 5 axes pour vous aider à faire le bon choix.

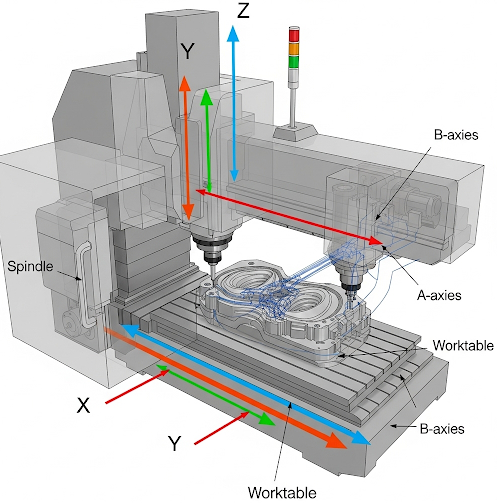

Comprendre l’« axe » d’une machine CNC concerne ses degrés de liberté. Ces axes — linéaires (X, Y, Z) et rotatifs (A, B, C) — déterminent comment l’outil de coupe et la pièce peuvent se déplacer l’un par rapport à l’autre. Plus d’axes signifient une capacité accrue à usiner des géométries complexes en une seule configuration.

Notre objectif est de comparer l’usinage CNC 3 axes, 4 axes et 5 axes. Nous examinerons leurs différences et mettrons en évidence leur valeur unique dans divers scénarios de fabrication.

Usinage CNC 3 axes : la norme fondamentale

L’usinage CNC 3 axes fonctionne sur trois axes linéaires : X, Y et Z. L’outil de coupe se déplace le long de ces trajectoires pour façonner le matériau. Cette méthode est simple et largement utilisée pour des pièces plus simples.

Ce procédé est économique et relativement facile à programmer. Cependant, il est limité dans sa capacité à gérer des courbes complexes et des contre-dépouilles, nécessitant souvent plusieurs configurations pour une seule pièce, ce qui peut affecter la précision et l’efficacité.

Vous trouverez généralement l’usinage CNC 3 axes utilisé pour des tâches telles que le fraisage de surfaces planes, le perçage de trous et la création de composants structurels de base et de moules.

Usinage CNC 4 axes : amélioration de l’efficacité

L’usinage CNC 4 axes se base sur la fondation à 3 axes en ajoutant un axe rotatif, généralement l’axe A. Cela permet de faire pivoter la pièce pendant le processus d’usinage.

L’avantage principal est la capacité à usiner plusieurs faces d’une pièce en une seule fixation. Cette capacité est idéale pour les pièces cylindriques et augmente considérablement l’efficacité de la production. Elle réduit le temps de configuration et améliore la précision en minimisant le repositionnement manuel.

Malgré ses avantages, l'usinage CNC 4 axes présente encore des limitations. Il peut ne pas être adapté pour des pièces avec des courbes très complexes et fluides, et peut poser des défis en matière d'interférence d'outils sur certaines géométries.

Les applications courantes de l'usinage CNC 4 axes incluent la fabrication de cames, d'engrenages, de pales de propulseur et d'autres composants cylindriques ou à facettes multiples.

Usinage CNC 5 axes : maîtriser la complexité

Usinage CNC 5 axes introduit deux axes de rotation en plus des trois axes linéaires standard. Cette configuration permet à l'outil de coupe d'aborder la pièce sous pratiquement toutes les directions en une seule mise en place.

Cette capacité avancée permet la création de géométries très complexes et de surfaces en libre-formation avec une précision et une finition de surface exceptionnelles. En réalisant tout l'usinage en un seul serrage, elle réduit considérablement les erreurs et les délais tout en éliminant le besoin de dispositifs spéciaux sur mesure.

Les principales considérations pour l'usinage CNC 5 axes sont le coût initial plus élevé de l'équipement et la complexité accrue de la programmation et de l'exploitation. Il nécessite des techniciens qualifiés et des logiciels sophistiqués pour exploiter tout son potentiel.

Cette technologie est indispensable dans des industries telles que l'aérospatiale pour des pièces comme les turbines et les impellers, dans le médical domaine des implants orthopédiques, et pour la création de moules et de matrices complexes.

Guide de comparaison et de sélection pour l'usinage CNC

Choisir le bon procédé d'usinage CNC est crucial pour atteindre le résultat souhaité. Des facteurs tels que la complexité de la pièce, la précision requise et le budget de production jouent tous un rôle dans cette décision.

Comparaison des paramètres de performance clés

| Caractéristique | Usinage CNC 3 axes | Usinage CNC 4 axes | Usinage CNC 5 axes |

| Complexité de l'usinage | Faible (géométries simples) | Moyen (multi-faces, cylindrique) | Élevé (complexe, en libre-formation) |

| Précision | Bonne | Très bon | Excellente |

| Qualité de la surface | Bonne | Meilleure | Supérieur |

| Efficacité de l'usinage | Standard | Élevé | Très élevé |

| Flexibilité | Limitée | Modérée | Élevé |

Analyse coûts-bénéfices

Lors de l'analyse des coûts, considérez l'ensemble du cycle de production. Alors que les machines 3 axes ont un investissement initial moindre, la nécessité de plusieurs réglages peut augmenter les coûts de main-d'œuvre et les délais pour des pièces plus complexes. L'usinage CNC 5 axes, bien que plus coûteux au départ, peut offrir un coût par pièce inférieur pour les travaux complexes grâce à son efficacité.

Comment choisir le bon nombre d'axes

La sélection du nombre approprié d'axes pour l'usinage CNC dépend fortement des exigences spécifiques de votre produit.

Tout d'abord, considérez la complexité géométrique de votre pièce. Si elle comporte des cavités profondes ou des surfaces complexes à angles multiples, l'usinage CNC 5 axes est probablement le meilleur choix. Pour des formes plus simples et prismatiques, l'usinage 3 axes est souvent suffisant.

Ensuite, évaluez la précision requise et la finition de surface. Parce que les machines 5 axes permettent l'utilisation d'outils de coupe plus courts et plus rigides, elles peuvent obtenir une finition de surface supérieure et des tolérances plus strictes. Cela est crucial pour les applications haute performance.

Enfin, analysez votre volume de production et votre budget. Pour la production en grande série de pièces complexes, l'efficacité de l'usinage CNC 5 axes justifie souvent l'investissement. Pour des prototypes ou de petites séries de pièces plus simples, l'usinage 3 axes ou 4 axes offre une solution plus économique.

Études de Cas

Aube de turbine aérospatiale : La courbure complexe et les exigences strictes en matière de tolérance d'une aube de turbine ne peuvent être satisfaites efficacement qu'avec un usinage CNC 5 axes, qui permet des trajectoires d'outil continues sur toute la surface.

Noyau de roue automobile : Une machine CNC 4 axes excelle dans la fabrication de noyaux de roue, car elle peut usiner les trous de goujon et autres caractéristiques sur plusieurs faces en une seule configuration.

Support de machine générale : Pour un support de montage simple, l'usinage CNC 3 axes offre la solution la plus rentable, produisant rapidement la pièce sans nécessiter de programmation ou de configurations complexes.

FAQ

Quelle est la différence entre l'usinage simultané 5 axes et l'usinage 3+2 axes ?

L'usinage simultané 5 axes implique le mouvement continu des cinq axes en même temps pour créer des contours complexes. En revanche, l'usinage 3+2 axes (ou 5 axes positionnels) verrouille les deux axes de rotation en position inclinée pendant que les trois axes linéaires effectuent la coupe, simplifiant le processus pour des pièces moins complexes et à angles multiples.

L'usinage 5 axes est-il toujours supérieur à l'usinage 3 axes ou 4 axes ?

Pas nécessairement. Le choix idéal dépend des exigences spécifiques de la pièce. Pour des pièces simples, l'usinage CNC 3 axes est plus rentable et plus rapide à programmer. L'usinage 5 axes n'est supérieur que lorsque la complexité de la pièce le nécessite.

Comment l'augmentation du nombre d'axes influence-t-elle la programmation et la compétence de l'opérateur ?

À mesure que le nombre d'axes augmente, la complexité de la programmation et la compétence requise pour faire fonctionner la machine augmentent également. L'usinage CNC 5 axes exige un logiciel CAM avancé et des machinistes hautement formés pour gérer des trajectoires d'outil complexes et éviter les collisions.

Conclusion et perspectives d'avenir

En conclusion, le choix du nombre approprié d'axes CNC est une décision critique qui impacte directement l'efficacité, la qualité et le coût de la fabrication. Des machines à 3 axes fondamentales aux systèmes complexes à 5 axes, chaque niveau offre des avantages distincts.

En regardant vers l'avenir, la tendance dans l'usinage multi-axes se dirige vers une intelligence accrue, l'automatisation et des processus hybrides. Ces avancées promettent de perfectionner davantage la fabrication, la rendant plus rapide, plus précise et plus polyvalente que jamais.