Avez-vous du mal à choisir le bon acier pour votre projet d'usinage CNC ? Choisir entre différentes qualités peut grandement affecter la performance, le coût et le temps de fabrication, et peut même entraîner des retards de projet et des dépassements de budget si le mauvais choix est fait. Vous avez besoin d'un matériau qui non seulement répond aux spécifications de conception en termes de résistance et de durabilité, mais qui est également optimisé pour un fraisage et un tournage CNC efficaces, et ce défi nécessite une expertise pour être résolu efficacement.

Présenté par ly-machining, ce guide offre une comparaison complète entre les aciers 1018 et 4140. Nous approfondissons les données clés dont les ingénieurs et les machinistes ont besoin, couvrant tout, des propriétés mécaniques et usinage CNC paramètres au traitement thermique et aux coûts totaux du projet. Ce guide vous aidera à prendre une décision éclairée, garantissant le succès de votre projet dès le départ.

Choisir entre les aciers 1018 et 4140 implique un compromis entre la machinabilité et la résistance. 1018 Acier est un alliage à faible teneur en carbone, très facile à usiner, adapté pour des pièces à usage général qui se façonnent et se soudent facilement. En revanche, le 4140 est un acier allié au chrome-molybdène qui possède une excellente résistance, ténacité et résistance à l'usure pour des applications à haute contrainte, mais est plus difficile à usiner.

En fin de compte, le bon choix dépend des exigences en matière de durabilité, de performance et de budget de votre application spécifique. L'acier 1018 offre les avantages de l'efficacité économique et de la facilité de fabrication pour des applications moins exigeantes, tandis que l'acier 4140 fournit la performance robuste nécessaire pour des composants critiques. Il est donc important de comprendre les différences subtiles entre ces deux métaux avant de commencer tout projet d'usinage CNC. En pesant soigneusement ces facteurs, vous pouvez sélectionner le meilleur matériau et obtenir des résultats supérieurs.

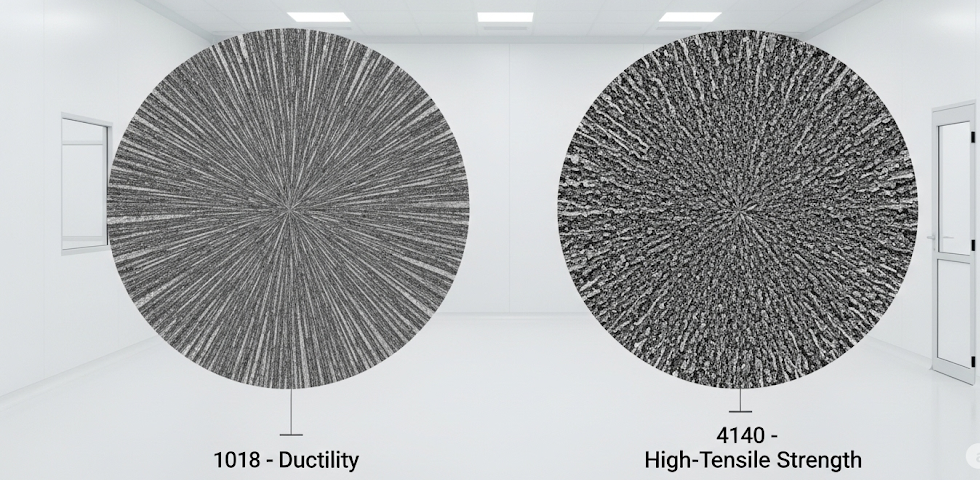

Propriétés mécaniques : résistance et ductilité

Lors du choix d'un acier pour un projet d'usinage CNC, la première considération concerne souvent ses propriétés mécaniques. L'acier 1018 est un acier à faible teneur en carbone connu pour sa ductilité et sa résistance exceptionnelles, ce qui le rend facile à former, plier et forger. Sa bonne résistance en fait un choix de premier ordre pour la fabrication à usage général. En revanche, l'acier 4140 est un acier allié avec une teneur en carbone nettement plus élevée, ainsi que l'ajout de chrome et de molybdène. Cette composition confère à l'acier 4140 une excellente résistance à la traction, une dureté et une ténacité, le rendant idéal pour des applications à haute contrainte, fatigue et impact.

Pour les composants nécessitant une durabilité exceptionnelle sous charge, tels que les engrenages, arbres ou boulons structuraux, les propriétés améliorées du 4140 sont essentielles. Cependant, pour des applications à usage général comme les plaques de montage, supports et broches non critiques, où la facilité de fabrication est une priorité, la résistance modérée et la excellente formabilité de l'acier 1018 en font un choix plus pratique et économique pour l'usinage CNC. L'équipe ly-machining peut vous aider à peser ces avantages et inconvénients pour votre conception spécifique.

| propriété | Acier 1018 (laminé à chaud) | Acier 4140 (revenu) |

| résistance à la traction | ~440 MPa (63 800 psi) | ~655 MPa (95 000 psi) |

| Résistance à la limite d'élasticité | ~370 MPa (53 700 psi) | ~415 MPa (60 200 psi) |

| Dureté Brinell | ~126 HB | ~197 HB |

| Allongement à la rupture | ~15% | ~25.7% |

Performance en usinage CNC et fraisage

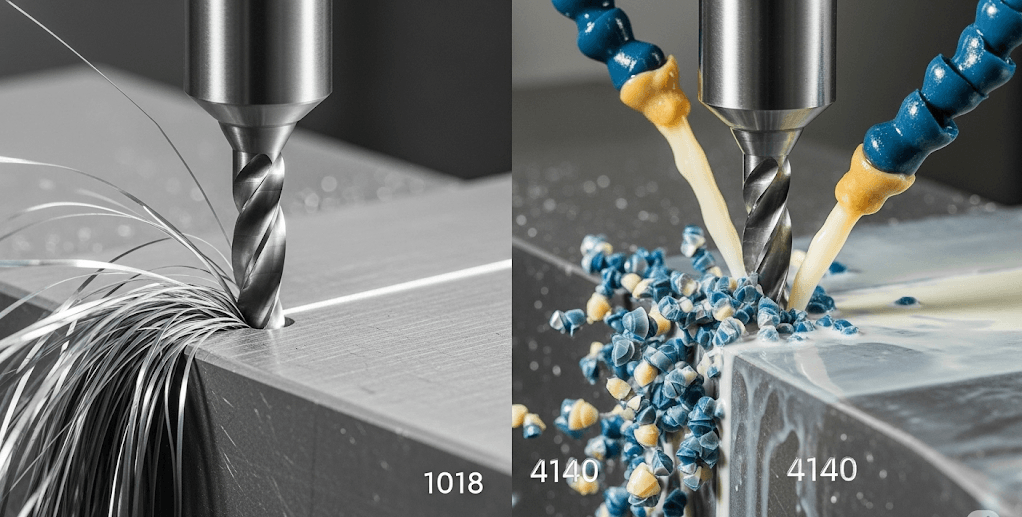

La machinabilité d'un matériau influence directement le temps de production, la durée de vie des outils et le coût final. L'acier 1018 est connu pour sa excellente machinabilité, avec une machinabilité d'environ 78% de l'acier 1212. Ses propriétés douces et ductiles permettent une bonne rupture de copeaux, une usure réduite des outils et des vitesses de coupe plus élevées lors de l'usinage CNC. Cela signifie des cycles d'usinage plus rapides et des coûts plus faibles, ce qui est précisément la spécialité de L-machining.

Inversement, l'usinage CNC de l'acier 4140 est plus difficile en raison de sa plus grande dureté et ténacité. L'usinage de cet alliage, surtout à l'état pré-durci, nécessite des réglages de machine plus précis, des outils spécialisés et des vitesses et avances plus conservatrices pour gérer la chaleur et éviter une usure rapide des outils. Bien que moins rapide que l'usinage de l'acier 1018, le processus est bien compris et produit des pièces plus résistantes. Un contrôle efficace des copeaux et l'utilisation d'un liquide de refroidissement à haute pression sont essentiels lorsque Fraisage CNC l'acier 4140.

Choix et revêtement des outils

Pour réussir le fraisage CNC de l'acier 1018, des outils en acier rapide (HSS) standard suffiront, mais des fraises en carbure revêtues dureront plus longtemps. Étant donné que le matériau est doux, il peut sembler « mou » lors de l'usinage, donc un outil tranchant et positif aidera à obtenir une coupe propre. Pour l'acier 4140, le carbure est crucial. Nous recommandons vivement l'utilisation de fraises en carbure solide avec des revêtements tels que titane le nitrure d'aluminium (TiAlN). Les revêtements TiAlN créent une surface très dure et lisse pouvant résister aux températures élevées générées lors de la coupe de matériaux durs comme l'acier 4140.

Refroidissement et évacuation des copeaux

Une utilisation appropriée du liquide de refroidissement est essentielle pour les deux matériaux, mais pour des raisons principales différentes. Lors de l'usinage CNC de l'acier 1018, un liquide de refroidissement soluble de bonne qualité ou semi-synthétique offre une lubrification pour prévenir la formation d'arête de collage (BUE) sur l'outil, assurant ainsi une bonne finition de surface. Pour l'acier 4140, la fonction principale du liquide de refroidissement est de dissiper la chaleur. Les forces de coupe étant beaucoup plus importantes, elles génèrent beaucoup de chaleur pouvant rapidement endommager l'outil et même provoquer un durcissement en surface du matériau. Un liquide de refroidissement à haute pression peut efficacement évacuer les copeaux et emporter la chaleur loin de la zone de coupe.

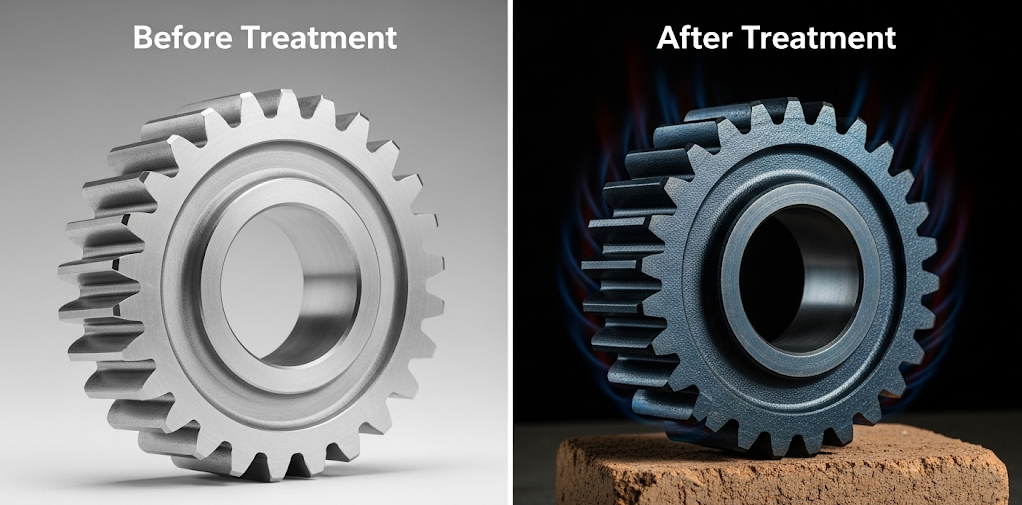

Traitement thermique et trempabilité

Le traitement thermique est la différence la plus évidente entre l'acier 1018 et l'acier 4140. En raison de sa faible teneur en carbone, l'acier 1018 ne peut pas être durci de manière significative par trempe et revenu (appelé « trempe à travers »). Cependant, il est bien adapté aux processus de trempe superficielle tels que la carburisation ou la carbonitruration. Ces processus injectent du carbone (et de l'azote dans le cas de la carbonitruration) dans la couche de surface, formant une coque dure et résistante à l'usure tout en conservant le noyau doux, ductile et résistant.

L'acier 4140 possède une haute teneur en carbone et en alliages pour une excellente trempabilité. Il répond de manière prévisible aux processus de trempe à travers tels que la trempe et le revenu. En ajustant la température de revenu après la trempe, diverses combinaisons de dureté et de ténacité peuvent être obtenues. Cela permet aux ingénieurs de personnaliser précisément les propriétés du matériau selon les besoins de l'application. Cela rend l'acier 4140 très polyvalent et utilisable pour fabriquer des composants nécessitant une résistance et une dureté uniformes sur toute la section transversale. Par exemple, un revenu à une température plus basse (comme 205°C / 400°F) donne une dureté élevée (environ 50 HRC) mais une ténacité plus faible, tandis qu'un revenu à une température plus élevée (comme 540°C / 1000°F) donne une dureté plus faible (environ 35 HRC) mais une ténacité et une ductilité nettement supérieures.

Soudabilité et fabrication

La facilité de fabrication est un facteur clé dans de nombreux projets d'ingénierie. L'acier 1018 possède une excellente soudabilité et peut être facilement joint en utilisant toutes les techniques de soudage standard, sans besoin de préchauffage ou de post-chauffage dans la plupart des cas. Sa faible teneur en carbone minimise le risque de formation de martensite et de fissures dans la zone affectée par la chaleur, simplifiant la fabrication de composants complexes devant être soudés après l'usinage CNC.

Souder l'acier 4140 est plus complexe et nécessite un contrôle strict des procédures. En raison de sa haute teneur en carbone et en éléments d'alliage, la fissuration lors du soudage peut facilement se produire si les précautions appropriées ne sont pas prises. Pour assurer une soudure réussie et durable, le matériau doit être préchauffé à une température spécifique (généralement 200-300°C / 400-570°F) et soumis à un traitement thermique de détente des contraintes après soudure. Bien que tout à fait réalisable, ces étapes supplémentaires augmentent la complexité et le coût du processus de fabrication par rapport au simple soudage de l'acier 1018.

Pratique d'analyse coût-bénéfice

Choisir un matériau uniquement en fonction du prix par kilogramme de matière première peut être trompeur. Une analyse de coût complète révèle des informations plus précises. Les experts de LY-MAchining prennent toujours en compte le coût total du projet, qui inclut les matières premières, le temps d'usinage CNC, les coûts des outils et tout traitement postérieur nécessaire (par exemple, traitement thermique).

L'acier 1018 a un coût initial de matériau inférieur. De plus, sa excellente machinabilité se traduit par des temps de cycle plus courts et une durée de vie plus longue des outils, ce qui réduit les coûts d'exploitation lors de la phase de fraisage CNC. Cependant, si une surface dure est requise sur la pièce, le coût supplémentaire de la trempe doit être pris en compte. L'acier 4140 a un coût initial de matériau plus élevé. Des vitesses de usinage plus lentes nécessitent des outils plus robustes et durables, ce qui coûte également plus cher, augmentant le coût par heure d'usinage. La dernière étape de traitement thermique contribue également au coût global. Cependant, l'avantage réside dans la résistance et la durabilité supérieures de la pièce, ce qui peut prolonger la durée de vie du produit final et réduire son coût sur le cycle de vie.

FAQ

Question 1 : Quel acier est meilleur pour les applications à forte usure ? Pour les applications avec une forte usure, friction ou abrasion, l'acier 4140 est le meilleur choix. Il est capable d'atteindre une dureté élevée (généralement plus de 50 HRC), offrant une résistance à l'usure excellente et uniforme. Alors que l'acier 1018 peut être durci en surface pour créer une surface résistante à l'usure, son noyau reste doux. Pour les composants soumis à des charges lourdes et à un contact de surface, la dureté uniforme de l'acier 4140 offre une plus grande durabilité et une durée de vie plus longue.

Q2 : Le fraisage de l'acier 4140 coûte-t-il beaucoup plus cher que celui de l'acier 1018 ? Oui, le coût total de l'usinage CNC de l'acier 4140 est généralement plus élevé que celui de l'acier 1018. Cela est dû à plusieurs facteurs : le coût plus élevé du matériau brut de l'acier 4140 ; la vitesse d'usinage plus lente en raison des vitesses et avances de coupe recommandées plus faibles ; et, en raison de la dureté et de la ténacité du matériau, la durée de vie des outils est généralement plus courte. Les experts de ly-machining peuvent fournir une analyse détaillée coût-bénéfice pour votre projet, en pesant les propriétés du matériau contre les coûts de fabrication pour trouver la solution la plus efficace.

Q3 : L'acier 1018 peut-il être utilisé pour des composants structurels ? L'acier 1018 est généralement utilisé dans des applications structurelles à faible contrainte où la haute résistance n'est pas une exigence principale. Sa bonne ductilité et sa excellente soudabilité le rendent adapté pour des supports, plaques de montage, fixations et autres composants de support. Cependant, pour des composants structurels critiques devant supporter des charges importantes, la fatigue ou des impacts (comme les axes, les boulons à haute résistance ou les engrenages), des alliages traités thermiquement de manière appropriée (comme l'acier 4140) ont une résistance et une ténacité supérieures et seront un choix plus sûr et plus fiable.