Nous explorerons les principaux grades, tels que 6061, 7075 et 2024, en discutant de leurs caractéristiques spécifiques, de leurs avantages et de leurs applications typiques. Que vous soyez impliqué dans l'aérospatiale, l'automobile ou la fabrication générale, la compréhension de ces grades d'alliage est cruciale pour prendre des décisions éclairées qui améliorent la productivité et la qualité des produits.

De plus, nous examinerons les facteurs influençant le choix de l'alliage, notamment les rapports résistance/poids, la résistance à la corrosion et la facilité de fabrication. À la fin, vous aurez une idée plus claire de quel aluminium grades d'alliage conviennent le mieux à vos besoins d'usinage et comment ils peuvent améliorer la durabilité et les performances de vos composants. Rejoignez-nous pour découvrir le rôle essentiel alliages d'aluminium jouent dans l'usinage moderne et découvrez comment ces matériaux peuvent répondre aux exigences de diverses industries.

Quels grades d'alliage d'aluminium sont populaires dans les processus d'usinage ? C'est une question qui revient souvent, surtout parmi ceux qui travaillent dans les domaines de la fabrication et de l'ingénierie où le choix des matériaux est essentiel au succès du projet. Décomposons certains des grades d'alliage d'aluminium les plus couramment utilisés et les raisons pour lesquelles ils sont privilégiés dans l'usinage.

Pourquoi choisir Alliages d'aluminium pour l'usinage ?

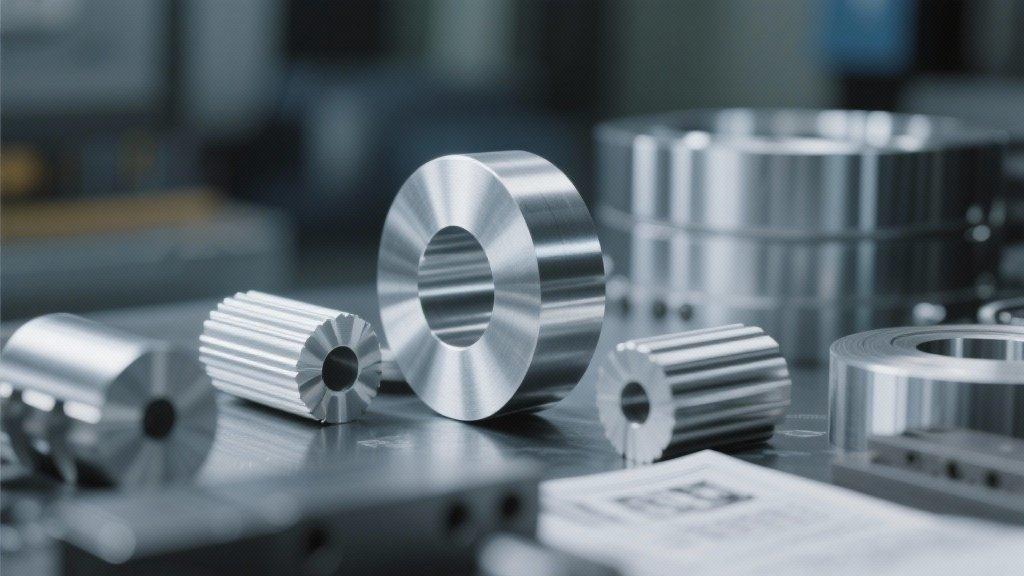

Les alliages d'aluminium sont prisés dans l'usinage pour plusieurs raisons. Ils offrent un rapport résistance/poids fantastique, ce qui les rend idéaux pour les applications où la légèreté et la résistance sont primordiales. Ils sont également plus résistants à la corrosion que les autres métaux, ce qui contribue à leur longévité dans divers environnements.

Alliages d'aluminium populaires dans l'usinage

Considérations clés lors du choix des alliages d'aluminium

Lors de la sélection d'une alliage d'aluminium pour les processus d'usinage, plusieurs facteurs entrent en jeu :

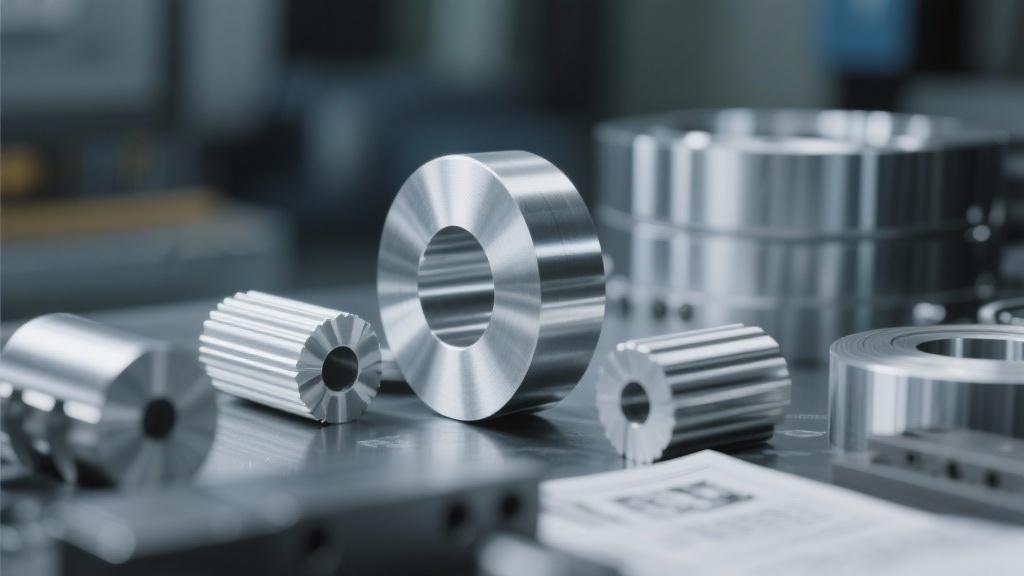

En analysant les caractéristiques de performance de chaque alliage, ainsi que leur adéquation à des applications spécifiques, vous pouvez faire un choix éclairé pour vos besoins d'usinage. En résumé, le monde des alliages d'aluminium est vaste, et comprendre les grades populaires peut améliorer la performance et l'efficacité de votre projet.

Qu'est-ce qui rend les alliages d'aluminium populaires pour l'usinage ?

Les alliages d'aluminium sont légers mais résistants, ce qui est crucial dans des applications comme l'aérospatiale et l'automobile. Ils résistent également mieux à la corrosion que de nombreux autres métaux, ce qui améliore leur durabilité.

De plus, leur excellente machinabilité signifie qu'ils peuvent être facilement façonnés et formés, ce qui en fait un matériau de prédilection pour de nombreux fabricants.

Comment choisir le bon alliage d'aluminium pour mon projet ?

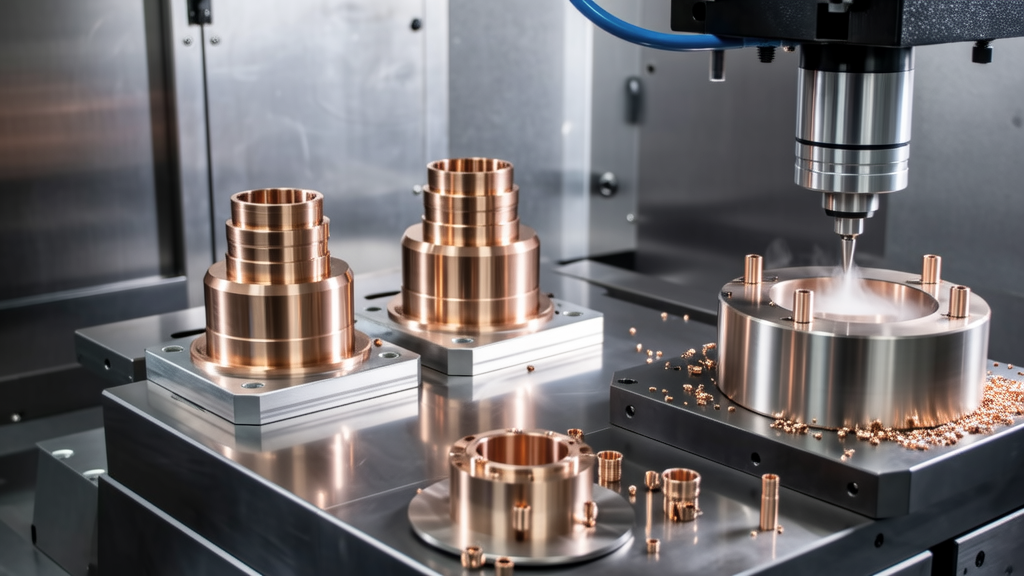

Choisir le bon alliage d'aluminium implique de considérer les propriétés mécaniques spécifiques dont vous avez besoin, comme la résistance et la résistance à la corrosion. Par exemple, si vous avez besoin d'une haute résistance, des alliages comme le 7075 ou le 2024 pourraient être idéaux.

Vous devriez également penser à la machinabilité et si l'alliage est facile à travailler. Des facteurs comme le coût et l'utilisation prévue devraient également guider votre décision, surtout si votre projet s'étale sur plusieurs années.

Quelles sont les principales différences entre les alliages d'aluminium 6061 et 7075 ?

L'aluminium 6061 est largement reconnu pour sa polyvalence et sa facilité d'usinage, ce qui le rend idéal pour les applications structurelles et la fabrication générale. En revanche, le 7075 est connu pour sa résistance exceptionnelle, souvent utilisé dans les applications aéronautiques où la performance est critique.

Alors que le 6061 offre une bonne soudabilité, le 7075 est généralement plus difficile à souder mais excelle dans les scénarios où la réduction de poids est primordiale.

Comment la résistance à la corrosion des alliages d'aluminium influence-t-elle leur utilisation ?

La résistance à la corrosion est un facteur essentiel, notamment pour les applications extérieures ou marines. Des alliages comme le 5052 offrent une excellente résistance à la corrosion, ce qui les rend idéaux pour les environnements exposés à l'humidité, tandis que le 2024 est moins résistant et nécessite généralement des revêtements protecteurs.

Cette différence influence la façon dont chaque alliage est utilisé dans différents secteurs, garantissant qu'ils répondent efficacement aux défis environnementaux spécifiques.

Existe-t-il des applications où certains alliages d'aluminium sont préférés ?

Oui, certains alliages d'aluminium sont adaptés à des applications particulières. Par exemple, le 6061 est souvent utilisé dans les structures automobiles, tandis que le 7075 trouve sa place dans les composants aérospatiaux en raison de son rapport résistance-poids élevé.

Par ailleurs, le 3003 est couramment utilisé dans des articles ménagers comme les ustensiles de cuisine, montrant comment le choix de l'alliage influence directement la réussite de l'application.