Optimisation de la qualité de surface CNC en aluminium

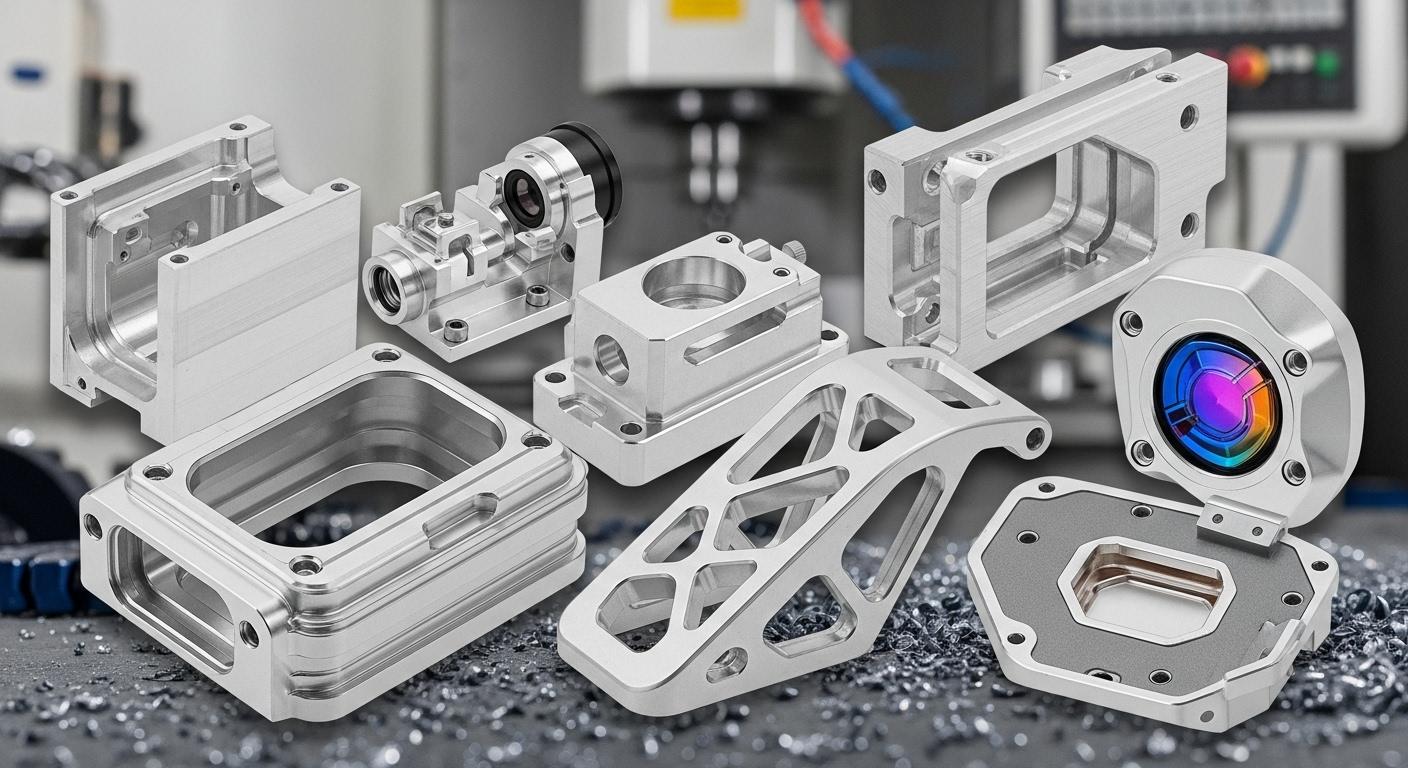

Une qualité de surface incohérente sur vos pièces CNC en aluminium sabote-t-elle silencieusement la performance, l'esthétique et la rentabilité de votre produit ? De nombreux fabricants négligent les facteurs subtils mais cruciaux qui différencient une finition médiocre d'une finition vraiment exceptionnelle. Découvrez comment maîtriser ces éléments peut transformer vos composants en aluminium.

Atteindre une qualité supérieure aluminium La qualité de surface CNC est un processus méticuleux, impactant directement la fonctionnalité, l'esthétique et la durabilité d'une pièce. Elle nécessite une compréhension approfondie de la science des matériaux, des outils, des paramètres d'usinage et du post-traitement. ly-machining excelle dans ce domaine, fournissant des pièces en aluminium de précision avec des finitions de surface de haute qualité, cohérentes et adaptées aux exigences spécifiques de l'application.

Propriétés des matériaux influençant la qualité de surface CNC en aluminium

Les caractéristiques inhérentes de la légende d'aluminium elle-même jouent un rôle fondamental dans la finition de surface réalisable lors de usinage CNC. Comprendre ces propriétés est la première étape vers l'optimisation.

Type et traitement thermique de la légende d'aluminium

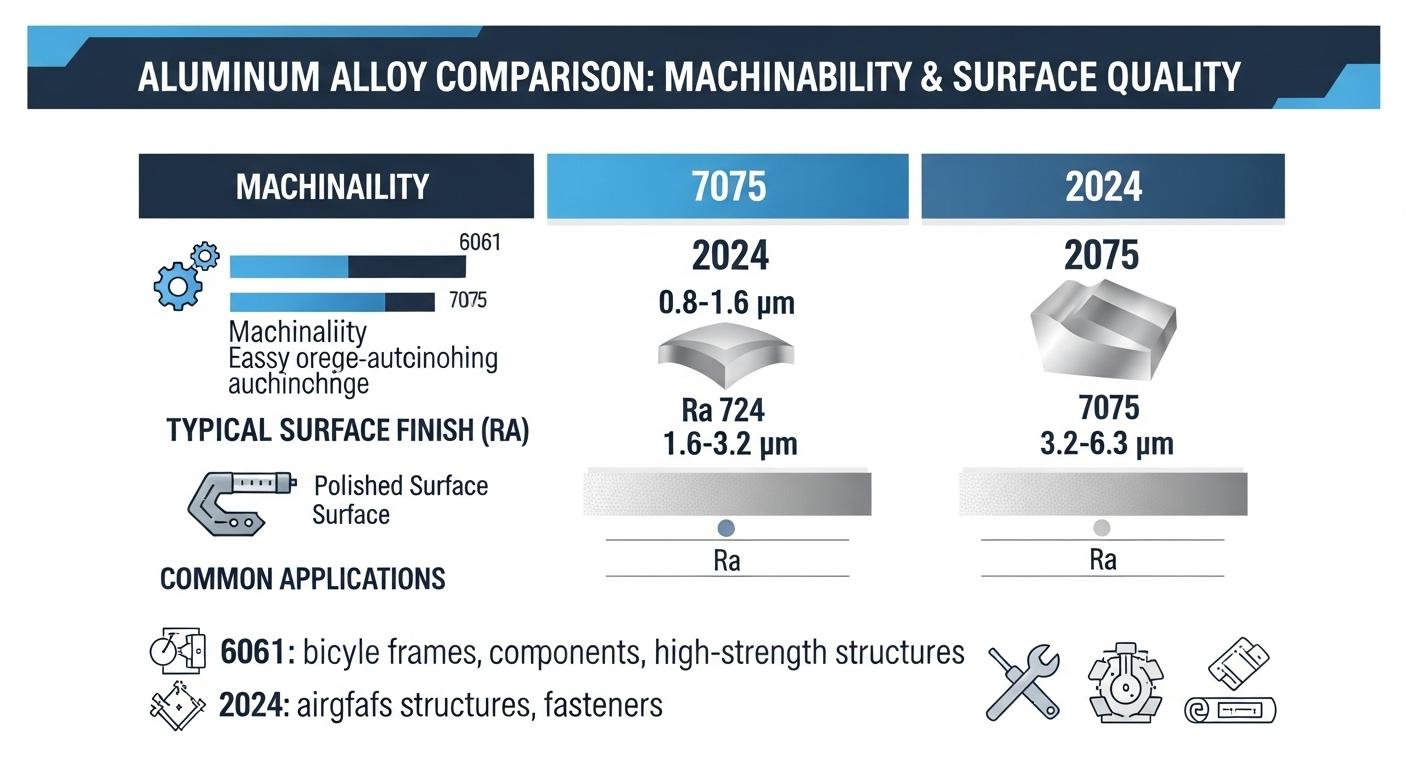

Différents alliages d'aluminium possèdent des caractéristiques de machinabilité variées. Des alliages comme 6061 et 7075 sont largement utilisés, mais leurs compositions spécifiques et traitements thermiques dictent leur réponse à la coupe. Cela influence directement la rugosité de surface (valeur Ra) et l'intégrité globale de la surface.

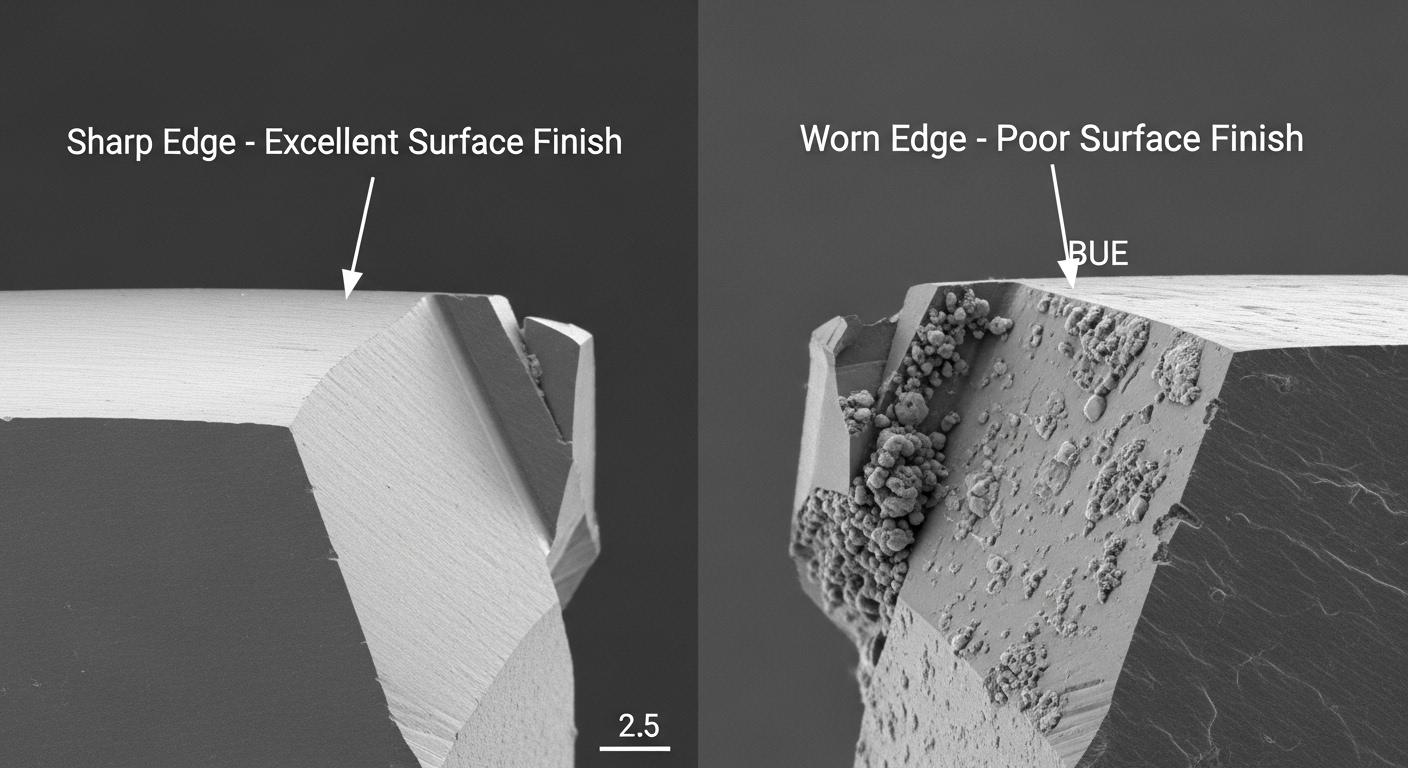

Certains alliages, en raison de leurs éléments constitutifs, peuvent être plus sujets à la formation de bourrage (BUE) ou à la soudure des copeaux, ce qui dégrade la finition de surface. La sélection du bon alliage pour l'application et la machinabilité est cruciale.

| Alliage d'aluminium | Usinabilité typique | Finition de surface réalisable (Ra) | Applications courantes |

|---|---|---|---|

| 6061-T6 | Bonne | 0,8 – 1,6 µm | Composants structurels, cadres |

| 7075-T6 | Médiocre-Bon | 1,6 – 3,2 µm | Aérospatiale, pièces sous haute contrainte |

| 2024-T3 | Correcte | 1,6 – 3,2 µm | Accessoires d'avion, fixations |

| 5052-H32 | Médiocre-Passable | 3,2 – 6,4 µm | Applications marines, tôlerie |

Dureté du matériau et microstructure

La dureté de l'alliage d'aluminium affecte la formation des copeaux et l'usure de l'outil. Les alliages plus mous peuvent entraîner un étalement ou un gommage, en particulier avec une géométrie d'outil inappropriée, ce qui se traduit par de mauvaises finitions. Les alliages plus durs, bien que moins sujets à l'étalement, peuvent accélérer l'usure de l'outil s'ils ne sont pas gérés correctement.

La microstructure, y compris la taille et la distribution des grains, peut influencer la façon dont le matériau se cisaille pendant la coupe. Les inclusions ou les structures de grains incohérentes peuvent provoquer des micro-déchirures ou des irrégularités de surface, ce qui rend difficile l'obtention d'une finition lisse.

Inclusions et défauts de structure granulaire

Les défauts internes tels que les inclusions non métalliques ou la porosité dans le stock d'aluminium brut peuvent considérablement dégrader la surface usinée. Ces anomalies peuvent s'écailler pendant l'usinage, laissant des vides ou des points rugueux.

Une sélection rigoureuse des matériaux auprès de fournisseurs réputés, ainsi qu'une pré-inspection, contribuent à atténuer ces risques. ly-machining s'approvisionne en aluminium de qualité supérieure pour assurer la cohérence des matériaux et réduire le potentiel de défauts.

Outillage et fraises : essentiels pour des surfaces en aluminium impeccables

L'outil de coupe est l'interface directe avec le matériau, ce qui rend sa sélection, sa géométrie et son état primordiaux pour obtenir une qualité de surface optimale en CNC d'aluminium.

Sélection du matériau et du revêtement de l'outil

Pour l'aluminium, l'acier rapide Acier (HSS) et les outils en carbure monobloc sont courants. Les outils en carbure offrent une rigidité et une résistance à l'usure supérieures, permettant des vitesses de coupe et des avances plus élevées, ce qui se traduit souvent par de meilleures finitions.

Des revêtements spécifiques comme le TiCN, l'AlTiN ou le carbone adamantin (DLC) sont conçus pour réduire la friction, empêcher la formation d'arêtes rapportées et améliorer l'évacuation des copeaux, améliorant ainsi la qualité de la surface et la durée de vie de l'outil.

| Matériau/revêtement de l'outil | Avantages pour l'aluminium | Considérations |

|---|---|---|

| Carbure massif | Rigidité élevée, résistance à l'usure, permet des vitesses élevées | Plus cassant que le HSS, coût plus élevé |

| Acier rapide (HSS) | Bonne ténacité, coût inférieur, convient aux vitesses plus basses | Sujet à l'usure à haute vitesse, moins rigide |

| DLC (carbone adamantin) | Friction très faible, excellente résistance à la BUE | Coût plus élevé, moins adapté aux températures très élevées |

| AlTiN | Bonne dureté et résistance à l'usure, friction modérée | Peut réagir avec l'aluminium à des températures très élevées |

Géométrie de l'outil : Râteau, Hélice, Préparation du bord

La géométrie de l'outil, y compris l'angle de râteau, l'angle d'hélice et la préparation du bord, doit être optimisée pour l'aluminium. Des angles de râteau positifs élevés et des arêtes de coupe tranchantes réduisent les forces de coupe et la chaleur, favorisant une coupe nette.

Un angle d'hélice élevé évacue efficacement les copeaux de la zone de coupe, empêchant la recoupe et le marquage de la surface. Une préparation adéquate du bord, comme un léger affûtage, peut améliorer la résistance de l'outil tout en conservant sa netteté.

Usure de l'outil et netteté du bord

Un outil émoussé ou usé produira inévitablement une finition de surface médiocre. Il génère plus de chaleur, augmente les forces de coupe et entraîne des bavures, déchirures et déformations.

Une inspection régulière de l'outil et un remplacement ou une réaffûtage en temps opportun sont essentiels. Un entretien constant de l'outil garantit des coupes nettes et propres et maintient l'intégrité de la surface.

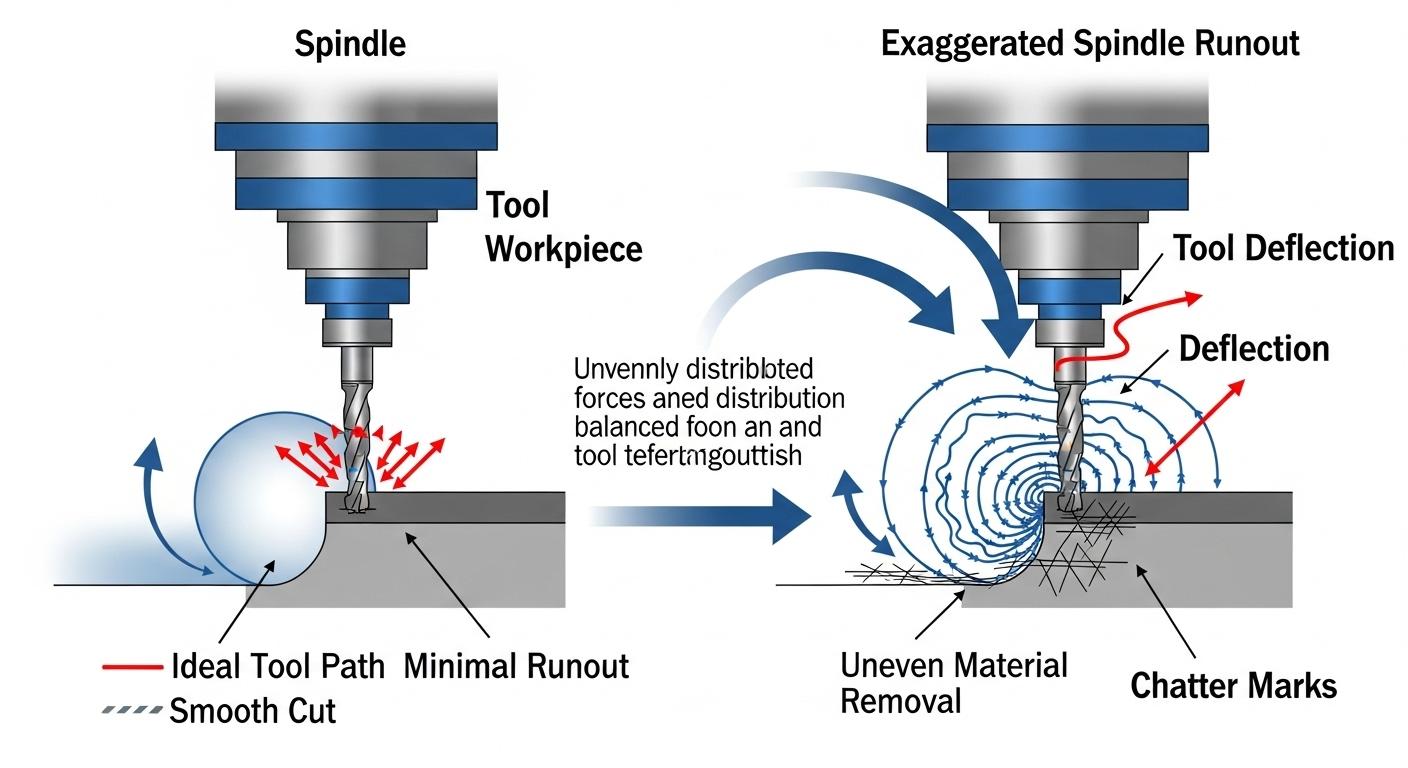

Déflection de l'outil et rigidité du porte-outil

La déviation de l'outil, l'excentricité d'un outil en rotation, impacte fortement la qualité de la surface. Même une légère déviation cause des charges de copeaux inégales et crée des marques de vibration. Minimiser la déviation est crucial pour obtenir des finitions fines.

La rigidité du porte-outil et de l'ensemble du système de fixation de l'outil est tout aussi importante. Une configuration rigide réduit les vibrations et les déflexions, permettant à l'outil de couper de manière précise et fluide. Les porte-outils de haute qualité et équilibrés sont indispensables.

Paramètres d'usinage CNC pour une finition de surface optimale

Un contrôle précis des paramètres d'usinage est fondamental pour obtenir une qualité de surface CNC supérieure sur l'aluminium. Même le meilleur matériau et outillage échoueront sans paramètres optimisés.

Optimisation de la vitesse d'avance et de la vitesse de rotation

L'interaction entre la vitesse d'avance et la vitesse de rotation détermine la charge par dent, ce qui influence directement la rugosité de la surface. Une vitesse d'avance trop élevée peut entraîner des finitions rugueuses, tandis qu'une vitesse trop faible peut causer frottement et accumulation de chaleur, dégradant également la surface.

Des vitesses de rotation optimales, souvent plus élevées pour l'aluminium, aident à produire des coupes plus propres et des finitions plus fines en découpant le matériau proprement plutôt qu'en déchirant. Trouver le bon compromis pour chaque opération est crucial.

| Paramètre | Effet sur la finition de surface (Général) | Objectif d'Optimisation |

|---|---|---|

| Vitesse d'Avance Élevée | Finition plus grossière, augmentation de la pression de l'outil | Équilibré pour l'enlèvement de matière et la finition |

| Vitesse d'Avance Faible | Finition plus lisse, augmentation du frottement/chaleur | Évitez le frottement pour de meilleurs résultats |

| Vitesse de Broche Élevée | Finition plus lisse, réduction du BUE (pour l'aluminium) | Adapter au matériau de l'outil et aux limites de la machine |

| Vitesse de Broche Faible | Finition plus grossière, risque de déchirure | À utiliser uniquement pour des opérations difficiles spécifiques |

Profondeur de Coupe et Engagement Radial

De petites profondeurs de coupe et engagements radiaux constants (décalage) sont généralement préférés pour les passes de finition sur l'aluminium. Cela réduit les forces de coupe, minimise la déviation de l'outil et permet un enlèvement précis de la matière, ce qui donne une surface plus lisse.

Des coupes plus importantes sont efficaces pour l'ébauche mais inappropriées pour obtenir des finitions fines en raison de l'augmentation des forces et du risque d'irrégularités de surface.

Stratégie de Trajectoire d'Outil et Décalage

La stratégie de trajectoire d'outil choisie (par exemple, fraisage en montée vs fraisage en descente, interpolation hélicoïdale, hauteur de sillon constante) influence fortement la texture finale de la surface. Un décalage constant et des transitions fluides dans la trajectoire d'outil évitent des changements brusques dans les forces de coupe qui peuvent laisser des marques visibles.

Les logiciels CAM avancés permettent des trajectoires d'outil hautement optimisées qui privilégient la finition de surface dans les zones critiques, comme l'utilisation de fraisage trochoïdal ou de stratégies d'entrée/sortie en arc fluide.

Contrôle des Vibration et du Chattering

Les vibrations et le chatter sont les principaux responsables d'une mauvaise finition de surface, provoquant des ondulations et des textures irrégulières. Ils peuvent provenir de l'instabilité de la machine, d'un montage insuffisant de la pièce, d'outils usés ou de paramètres de usinage inappropriés.

Résoudre ces problèmes nécessite une approche globale, incluant l'optimisation des trajectoires d'outil, l'ajustement des vitesses/avances, l'utilisation de dispositifs de fixation rigides et la garantie de la santé de la machine-outil. ly-machining met en œuvre des stratégies avancées pour détecter et atténuer le chatter.

Rigidité et Précision de la Machine dans la Finition des Pièces en Aluminium

La base d'un usinage CNC de haute qualité réside dans la stabilité et la précision de la machine-outil elle-même.

État et Stabilité de la Machine-Outil

Une machine CNC robuste et bien entretenue offre la stabilité nécessaire pour un usinage de précision. Des roulements usés, des glissières desserrées ou un plateau de machine non de niveau peuvent introduire des vibrations et des inexactitudes qui affectent directement la finition de surface.

Un entretien régulier et une calibration sont indispensables pour une performance constante. Les machines de ly-machining subissent un entretien préventif rigoureux pour garantir leur état optimal.

Précision et Puissance du Mandrin

Le mandrin est le cœur du processus de coupe. Une haute précision du mandrin, c'est-à-dire un faux-rond et des vibrations minimales, est essentielle pour produire des surfaces lisses. Une puissance adéquate du mandrin assure une force de coupe constante sans surcharge, même sous des charges variables.

Les mandrins modernes à grande vitesse sont cruciaux pour obtenir les finitions fines souvent requises pour l'aluminium, permettant une vitesse de surface optimale.

Fixation et Serrage de la Pièce

Un montage inadéquat peut entraîner une déviation ou un mouvement de la pièce pendant l'usinage, ce qui provoque du chatter, des inexactitudes et une mauvaise finition de surface. La pièce doit être solidement fixée pour éviter toute vibration ou déplacement.

La conception du dispositif de fixation doit également prendre en compte l'expansion thermique de l'aluminium, garantissant la stabilité tout au long du cycle d'usinage. Les mors à vide, les pinces hydrauliques et les dispositifs sur mesure sont utilisés pour un maintien sécurisé.

Facteurs Environnementaux : Température et Humidité

Les conditions environnementales, en particulier les fluctuations de température, peuvent influencer la précision de l'usinage et, par conséquent, la finition de surface. L'expansion ou la contraction thermique de la machine et de la pièce peut modifier les dimensions et générer des contraintes.

Maintenir un environnement stable et contrôlé dans l'atelier minimise ces effets, garantissant des résultats d'usinage cohérents. Les ateliers de précision comme ly-machining opèrent dans des environnements climatisés.

Stratégies de Refroidissement et de Lubrification pour une Finition de Surface Supérieure

L'application correcte du liquide de refroidissement et de la lubrification est essentielle pour gérer la chaleur, réduire la friction et assurer une évacuation efficace des copeaux lors de l'usinage CNC de l'aluminium.

Type de liquide de refroidissement et Concentration

Les liquides de refroidissement spécialisés pour l'aluminium sont formulés pour offrir une excellente lubrification, un refroidissement supérieur et des propriétés anti-corrosion. La concentration correcte d'huiles solubles ou de liquides synthétiques empêche la formation de BUE, réduit la friction et améliore la finition de surface.

Des types ou des concentrations de liquide de refroidissement incorrects peuvent entraîner une mauvaise lubrification, une chaleur excessive et une dégradation de la qualité de la surface.

| Type de liquide de refroidissement | Avantage principal pour l'aluminium | Application générale |

|---|---|---|

| Huiles solubles | Excellente lubrification, bon refroidissement | Usage polyvalent, généraliste |

| Syntétiques | Refroidissement supérieur, bonne évacuation des copeaux, propre | Usinage à haute vitesse, finitions plus précises |

| Semi-syntétiques | Équilibre entre lubrification et refroidissement | Pont entre huiles solubles et synthétiques |

| Huiles pures | Haute lubrification, refroidissement limité | Taraudage, alésage, perçage de trous profonds |

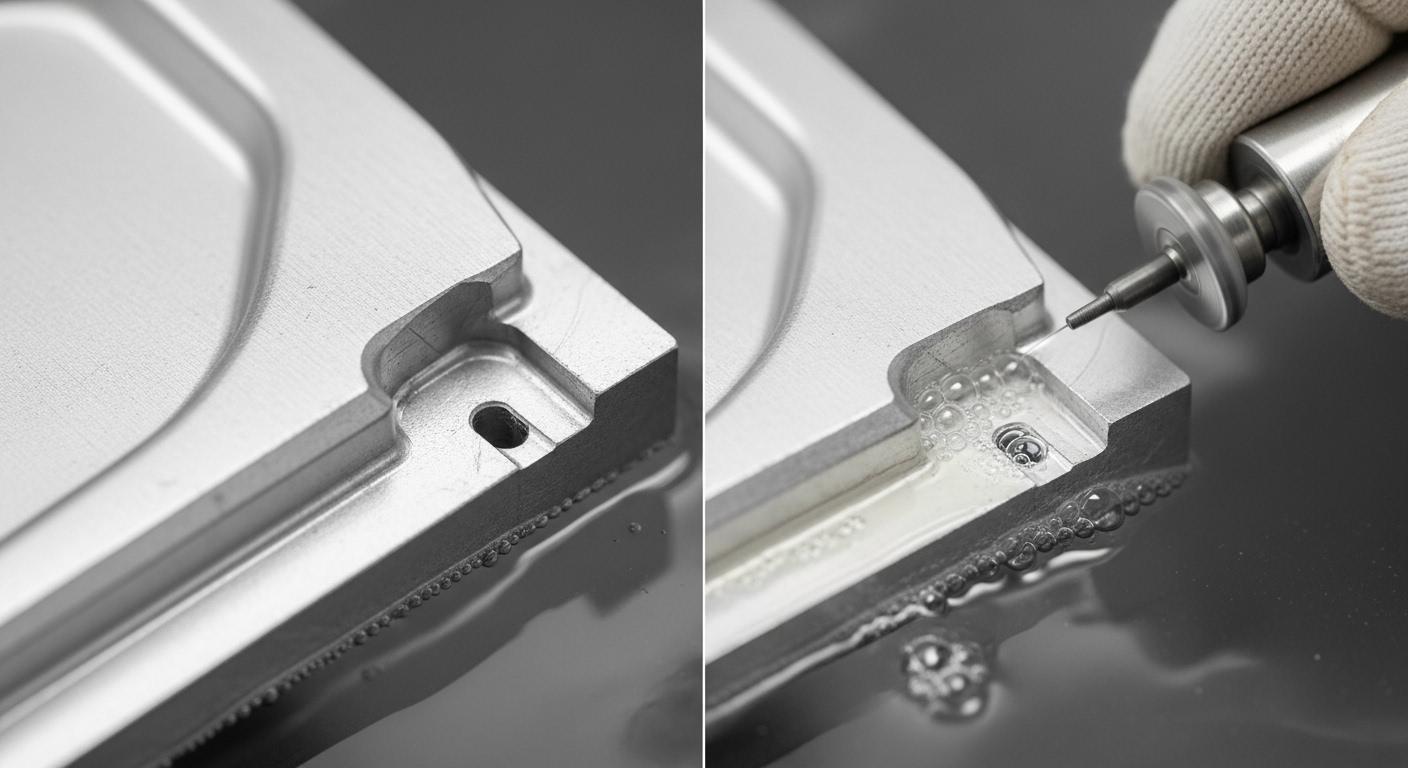

Méthode de livraison du liquide de refroidissement et pression

La méthode de livraison du liquide de refroidissement est aussi importante que le liquide lui-même. Les systèmes de refroidissement par jet sont courants, mais une livraison à haute pression par broche ou par outil peut améliorer considérablement l’évacuation des copeaux et le refroidissement juste à la coupe.

Cette livraison de précision empêche la re-coupe des copeaux et aide à obtenir des finitions de surface beaucoup plus fines et plus uniformes. Les brumisateurs ou la lubrification en quantité minimale (MQL) sont également utilisés pour des applications spécifiques, équilibrant refroidissement et propreté.

Évacuation et gestion des copeaux

Une évacuation efficace des copeaux est primordiale. Si les copeaux s’accumulent dans la zone de coupe, ils peuvent être recoupés, frotter contre la pièce ou se souder à l’outil, ce qui entraîne des dommages à la surface.

Une pression de liquide de refroidissement appropriée, une géométrie d'outil conçue pour la rupture des copeaux et des trajectoires d'outil optimisées sont toutes essentielles pour une gestion efficace des copeaux, contribuant directement à une qualité de surface supérieure.

Techniques de post-traitement améliorant la finition de surface de l'aluminium

Même après un usinage optimisé, des étapes de post-traitement sont souvent nécessaires pour atteindre la qualité finale souhaitée de la surface en aluminium CNC, en particulier pour des applications très exigeantes.

Ébavurage et finition des arêtes

Les processus d'usinage laissent souvent de petites bavures ou des arêtes vives. L'ébavurage est crucial pour des raisons fonctionnelles et esthétiques. Les techniques varient de l'ébavurage manuel au polissage vibratoire, à l'usinage par flux abrasif ou à l'ébavurage robotisé.

Obtenir une arête uniforme et sans bavures est essentiel pour la performance et la sécurité des pièces. Un ébavurage précis contribue de manière significative à l'intégrité globale de la surface.

Méthodes de polissage et de lappage

Pour des finitions exceptionnellement lisses ou miroir (valeurs Ra très faibles), un polissage ou un lappage supplémentaire peut être nécessaire. Ces processus abrasifs éliminent les irrégularités microscopiques, affinant la texture de la surface.

Les méthodes incluent le polissage mécanique, l'électropolissage ou le polissage chimique, chacune offrant différents niveaux de raffinement de la surface et adaptées à diverses géométries de pièces.

Anodisation et autres traitements de surface

L'anodisation est un traitement courant Traitement de surface pour l'aluminium, non seulement pour l'esthétique (couleur) mais aussi pour améliorer la résistance à la corrosion et la dureté de la surface. La qualité de la finition anodisée dépend fortement de la surface usinée sous-jacente.

D'autres traitements comme les revêtements de conversion chimique (par exemple Alodine) ou la peinture spécialisée peuvent également influencer l'apparence finale et la performance de la surface.

Nettoyage et préparation de la surface

Avant tout traitement postérieur, un nettoyage approfondi de la pièce usinée est essentiel. Les huiles résiduelles, les liquides de refroidissement ou les débris microscopiques peuvent interférer avec les processus suivants comme l'anodisation ou la peinture, entraînant des défauts.

Des méthodes de nettoyage de précision, telles que le nettoyage ultrasonique ou le dégraissage par solvant, garantissent une surface impeccable prête pour la finition finale.

Résumé :

Obtenir une qualité de surface optimale pour l'aluminium CNC est une interaction complexe de plusieurs facteurs. Du choix de l'alliage et des outils spécialisés à l'optimisation méticuleuse des paramètres d'usinage, en passant par la rigidité de la machine, l'utilisation de liquides de refroidissement efficaces et l'application de techniques de post-traitement précises, chaque étape est cruciale. ly-machining exploite une expertise technique approfondie et un contrôle rigoureux des processus pour maîtriser ces éléments, livrant systématiquement des composants en aluminium de précision avec des finitions de surface supérieures répondant aux spécifications les plus exigeantes.

Section FAQ :

Q1 : Quelles sont les valeurs typiques de Ra réalisables pour des pièces en aluminium de précision CNC ?

R1 : La valeur de Ra (rugosité moyenne) réalisable pour des pièces en aluminium de précision CNC dépend fortement de l'alliage spécifique, des processus d'usinage et du post-traitement. Pour un usinage standard, les valeurs de Ra varient généralement de 0,8 µm à 3,2 µm. Avec des paramètres optimisés, des outils spécialisés et des passes de finition, il est possible d'atteindre des Ra jusqu'à 0,4 µm. Pour des applications très exigeantes nécessitant des finitions miroir, des processus post-usinage comme le polissage, le lappage ou l'électropolissage peuvent atteindre des Ra aussi faibles que 0,05 µm ou même plus fins. Chez ly-machining, nous collaborons étroitement avec nos clients pour définir et atteindre les exigences spécifiques de Ra pour leurs composants critiques.

Q2 : Comment ly-machining garantit-il une qualité de surface cohérente sur de grandes séries de production ?

A2 : Assurer une qualité de surface cohérente sur de grands lots implique une approche multifacette. Tout d'abord, nous mettons en œuvre des protocoles stricts d'approvisionnement en matériaux et d'inspection à réception pour garantir des propriétés constantes des matières premières. Deuxièmement, notre planification de la production inclut des fiches de processus détaillées avec des paramètres d'usinage validés, la sélection des outils et les calendriers de changement d'outil. Nous utilisons des machines CNC de haute précision, bien entretenues, équipées de systèmes de surveillance avancés pour détecter les écarts. Des contrôles qualité réguliers en cours de processus et après traitement, y compris la profilométrie tactile ou inspection optique l'inspection, sont effectués sur une base statistique. De plus, nos machinistes expérimentés et nos ingénieurs qualité surveillent et affinent continuellement les processus pour maintenir un contrôle strict sur la finition de surface, en veillant à ce que chaque pièce respecte les valeurs Ra spécifiées.

Q3 : Quel rôle joue le liquide de refroidissement précisément dans l'obtention d'une finition de surface fine sur l'aluminium ?

A3 : Le liquide de refroidissement joue un rôle critique et multifacette dans l'obtention d'une finition de surface fine sur l'aluminium. Principalement, il dissipe la chaleur générée lors de la coupe, ce qui empêche la déformation thermique de la pièce et de l'outil, et réduit le smarring du matériau. Deuxièmement, les liquides de refroidissement assurent la lubrification, réduisant la friction entre l'outil et la pièce, minimisant ainsi la formation de l'arête accumulée (BUE), une cause majeure de mauvaise finition de surface. Un liquide de refroidissement efficace facilite également l'évacuation efficace des copeaux de la zone de coupe, évitant la re-coupe des copeaux qui pourraient rayer ou marquer la surface fraîchement usinée. Le type, la concentration et la méthode de livraison du liquide de refroidissement sont soigneusement sélectionnés chez ly-machining pour optimiser ces fonctions en vue d'une qualité de surface supérieure de l'aluminium.

Prêt à améliorer la qualité de surface de vos pièces en aluminium usinées par CNC ? Ne laissez pas des finitions incohérentes compromettre votre projet. Contactez notre équipe d'experts dès aujourd'hui pour une consultation technique gratuite et un devis transparent pour vos besoins en usinage de précision de l'aluminium. Réalisons ensemble une qualité inégalée.