Maîtriser l'usinage CNC de l'aluminium : Top 10 des stratégies de contrôle des coûts

Les coûts croissants de l'usinage CNC de l'aluminium érodent-ils silencieusement vos marges bénéficiaires et mettent-ils en danger les délais de vos projets ? La qualité incohérente et la tarification opaque peuvent compliquer davantage vos défis de fabrication. Découvrez les 10 meilleures stratégies éprouvées de l'industrie pour réduire considérablement les dépenses et augmenter l'efficacité sans jamais compromettre la qualité des pièces.

Aluminium usinage CNC le contrôle des coûts est crucial pour la réussite du projet. En mettant en œuvre des ajustements stratégiques de conception, des outils avancés et des processus optimisés, les fabricants peuvent réduire considérablement les dépenses. Ces méthodes garantissent des pièces de qualité supérieure tout en améliorant l'efficacité depuis la conception initiale jusqu'à la livraison finale.

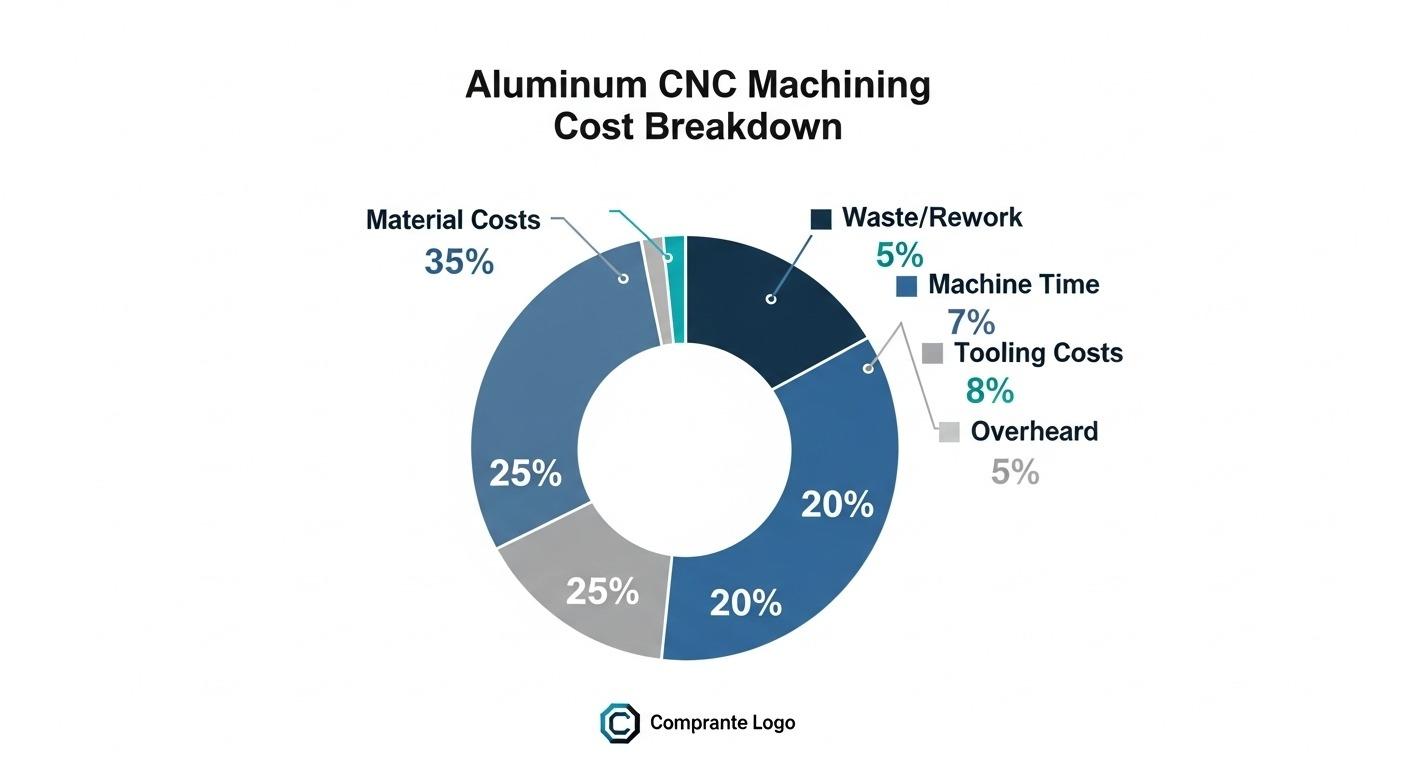

Révéler les coûts cachés dans l'usinage de l'aluminium

Comprendre le coût réel de aluminium L'usinage CNC va au-delà des dépenses de production immédiates. Identifier et traiter les coûts cachés est fondamental pour réaliser des économies importantes. Ces facteurs souvent négligés peuvent silencieusement gonfler le budget global du projet.

Impact des dépenses indirectes et des frais généraux

Les coûts indirects, tels que la consommation d'énergie, la dépréciation des machines et les frais généraux des installations, contribuent de manière significative au coût total par pièce. Une disposition efficace de l'usine et une utilisation optimale des machines influencent directement ces dépenses. L'optimisation des flux de travail réduit les activités sans valeur ajoutée.

Gaspillage de matériaux et insights sur l'approvisionnement

Le gaspillage de matériaux est un facteur majeur de coût. La mauvaise taille des blanks, des paramètres d'usinage agressifs et des défauts de conception entraînent une quantité excessive de rebuts. Des pratiques d'approvisionnement intelligentes, telles que l'achat en gros et la négociation avec des fournisseurs de confiance, peuvent garantir de meilleurs tarifs sur les matériaux et réduire les délais de livraison.

Choix d'outillage inefficaces et facteurs d'usure

Des choix d'outillage sous-optimaux ou un entretien inadéquat des outils entraînent une usure accrue, des remplacements fréquents et des temps d'arrêt coûteux. L'outillage est un investissement, et la gestion de son cycle de vie est essentielle pour le contrôle des coûts. Des facteurs comme le revêtement des outils et la géométrie sont cruciaux.

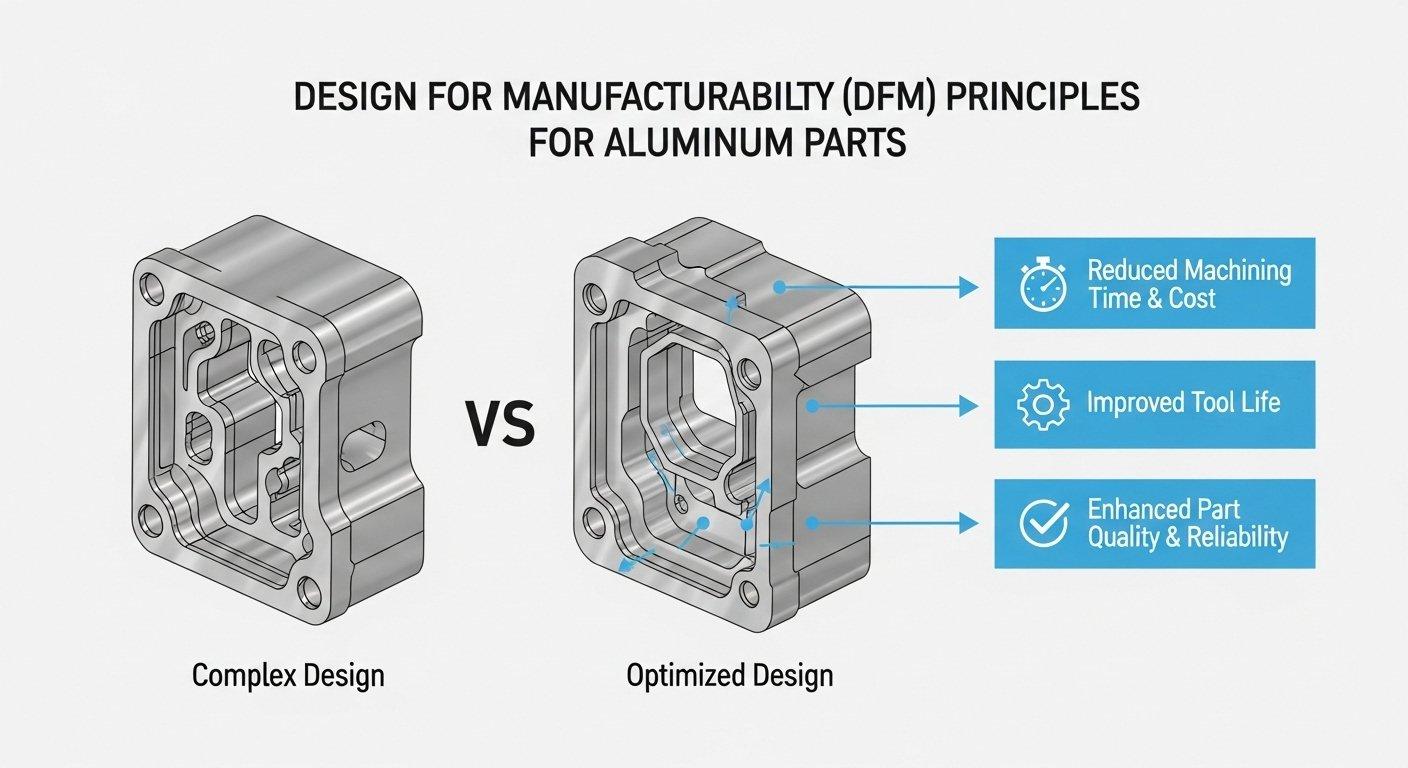

Conception pour la Fabricabilité : Économies sur le coût de l'aluminium

La conception pour la fabricabilité (DFM) est une approche proactive qui optimise la conception des pièces pour une production efficace et rentable. Pour les composants en aluminium, la DFM se concentre sur les propriétés du matériau, les capacités d'usinage et la minimisation de la complexité. Impliquer la DFM dès le début du cycle de conception permet d'obtenir les économies les plus importantes.

Simplifier la géométrie des pièces pour plus d'efficacité

Les géométries complexes nécessitent souvent des outils spécialisés, plusieurs configurations et des temps d'usinage plus longs. Simplifier les rayons, éviter les parois trop fines et concevoir des fonctionnalités accessibles peuvent réduire considérablement l'effort de fabrication. Chaque décision de conception impacte directement le temps de cycle.

Optimiser les tolérances pour la fonctionnalité

Des tolérances plus strictes exigent un usinage plus précis, des avances plus lentes et des inspections rigoureuses, ce qui augmente les coûts. Spécifier uniquement les tolérances nécessaires pour les fonctionnalités critiques permet une production plus économique ailleurs. La fonctionnalité doit toujours guider la spécification des tolérances.

Choix de finition de surface pour le contrôle des coûts

Différentes finitions de surface nécessitent des passes d'usinage et des étapes de post-traitement variées. Une finition miroir est plus coûteuse à réaliser qu'une finition usinée standard. Sélectionner la finition de surface appropriée en fonction des exigences fonctionnelles ou esthétiques, plutôt que de sur-spécifier, peut entraîner des économies considérables.

Voici comment les principes de DFM impactent directement les éléments de coût :

| Principe de DFM | Impact sur le coût | Gain d'efficacité |

|---|---|---|

| Simplifier la géométrie | Réduit le temps de machine, moins de réglages | Production plus rapide, moins de programmation |

| Optimiser les tolérances | Évite la reprise, coûts d'inspection réduits | Augmentation du rendement, débit plus rapide |

| Finition de surface raisonnable | Minimise le post-traitement, moins d'usure des outils | Réduction du temps de cycle, durée de vie prolongée des outils |

Sélection stratégique des matériaux pour l'usinage CNC en aluminium

Le choix de l'alliage d'aluminium influence profondément à la fois la performance et les coûts d'usinage. Différents grades offrent des propriétés mécaniques variées, une machinabilité et des prix différents. Une compréhension approfondie de ces facteurs est essentielle pour une sélection optimale du matériau.

Analyse des grades pour la performance vs le coût

Les alliages d'aluminium courants comme 6061 et 7075 offrent des caractéristiques distinctes. 6061 est très polyvalent et économique, tandis que 7075 offre une résistance supérieure à un prix plus élevé. Associer l'alliage aux exigences spécifiques de l'application garantit à la fois performance et efficacité budgétaire.

| Alliage d'aluminium | Caractéristiques clés | Applications typiques | Considération des coûts |

|---|---|---|---|

| 6061-T6 | Bonne résistance, excellente machinabilité | Usage général, composants structurels | Économique |

| 7075-T6 | Haute résistance, bonne résistance à la fatigue | Aérospatiale, pièces sous haute contrainte | Modéré à élevé |

| 2024-T3 | Haute résistance, bonne résistance à la fatigue | Structures d'aéronefs, éléments de fixation | Modérée |

| 5052-H32 | Bonne résistance à la corrosion, soudabilité | Marine, l'électronique boîtiers | Économique |

Approvisionnement en matières premières et formes de stock

L'approvisionnement en matières premières auprès de fournisseurs fiables garantit une qualité constante et des prix compétitifs. De plus, la forme de la matière première (par exemple, barre, plaque, extrusion) peut influencer le coût initial et le temps d'usinage ultérieur. Choisir la forme de stock la plus adaptée minimise la matière à enlever.

Réduction des déchets par une taille de blank intelligente

Une taille de blank précise, où la matière première correspond étroitement à la forme proche de la pièce finale, réduit considérablement le gaspillage de matière et le temps d'usinage. Cette approche nécessite une planification minutieuse et une coordination avec les fournisseurs de matériaux. Elle réduit également les coûts d’élimination des copeaux.

Stratégies avancées d'outillage pour l'efficacité de l'aluminium

Un outillage efficace est la pierre angulaire d’un usinage CNC de l’aluminium performant. Investir dans des outils de haute qualité, spécifiques à l’application, et optimiser leur utilisation peut réduire considérablement les temps de cycle, améliorer la finition de surface et prolonger la durée de vie des outils. Cela entraîne des économies substantielles.

Techniques de sélection d’outils de coupe de précision

Choisir le bon outil de coupe implique de considérer le matériau, la géométrie, les revêtements et le nombre de flutes. Pour l’aluminium, des flutes tranchantes et polies sont souvent préférées pour éviter l’adhérence des copeaux. Les outils en carbure haute performance, conçus spécifiquement pour l’aluminium, peuvent fonctionner à des vitesses et avances plus élevées.

Optimisation du parcours d’outil et programmation

Les logiciels CAM avancés permettent de générer des trajectoires d’outils hautement optimisées qui minimisent la coupe à vide, réduisent l’engagement de l’outil et gèrent efficacement l’évacuation des copeaux. Des stratégies comme le fraisage trochoïdal ou l’usinage à haute vitesse (HSM) sont particulièrement bénéfiques pour l’aluminium. Cela réduit le temps d’usinage et l’usure des outils.

Maximiser la durée de vie et la performance des outils

Une application appropriée du liquide de refroidissement, des porte-outils précis et un entretien régulier de la machine contribuent tous à maximiser la durée de vie des outils. Une inspection régulière et un remplacement en temps utile évitent les défaillances catastrophiques des outils et la reprise coûteuse des pièces. Respecter les paramètres recommandés par le fabricant est crucial.

Facteurs influençant le choix des outils pour l’aluminium :

| Paramètre de l’outil | Impact sur l’usinage de l’aluminium | Avantage en termes de coût / efficacité |

|---|---|---|

| Nombre de flutes | Moins de flutes (2-3) pour une meilleure évacuation des copeaux | Retrait plus rapide du métal, réduction de la recoupe des copeaux |

| Angle de hélice | Helice plus élevée (30-45 degrés) pour des coupes plus fluides | Finition de surface améliorée, forces de coupe plus faibles |

| Revêtement | AlTiN ou TiCN pour une résistance à l'usure prolongée | Durée de vie de l'outil plus longue, moins de changements d'outil |

| Préparation de la surface | Arête tranchante et polie | Prévient la formation de bourrage, meilleur écoulement des copeaux |

Rationalisation du processus : Optimisation de l'usinage de l'aluminium

L'optimisation du processus d'usinage lui-même va au-delà des choix individuels d'outils. Elle englobe l'ensemble du flux de travail, du chargement de la pièce à l'inspection finale. La rationalisation de ces étapes minimise le temps d'arrêt et maximise l'utilisation des machines, impactant directement l'efficacité et le coût.

Fixations innovantes et maintien de pièce

Les solutions de fixation sur mesure ou modulaires garantissent un serrage sécurisé de la pièce, minimisent la déformation et permettent l'usinage de plusieurs pièces en une seule configuration. Les systèmes de fixation à changement rapide réduisent considérablement les temps de mise en place, notamment pour la production en volume élevé. Cette approche améliore la précision et la répétabilité.

Réduction des temps de mise en place et de changement

La mise en œuvre des principes SMED (Changement d'outils en moins d'une minute), la pré-réglage des outils hors ligne et l'utilisation d'instructions de travail standardisées réduisent drastiquement les temps de préparation et de changement. La réduction des temps d'arrêt se traduit directement par une disponibilité accrue des machines et un débit plus élevé.

Usinage multi-axes pour pièces complexes

Pour les pièces complexes en aluminium, l'usinage à 4 axes ou 5 axes réduit la nécessité de plusieurs configurations, minimisant les erreurs de manipulation et l'accumulation des tolérances. Bien que l'investissement initial dans la machine soit plus élevé, les gains d'efficacité pour les pièces complexes conduisent souvent à des coûts par pièce plus faibles et à des délais de livraison plus courts.

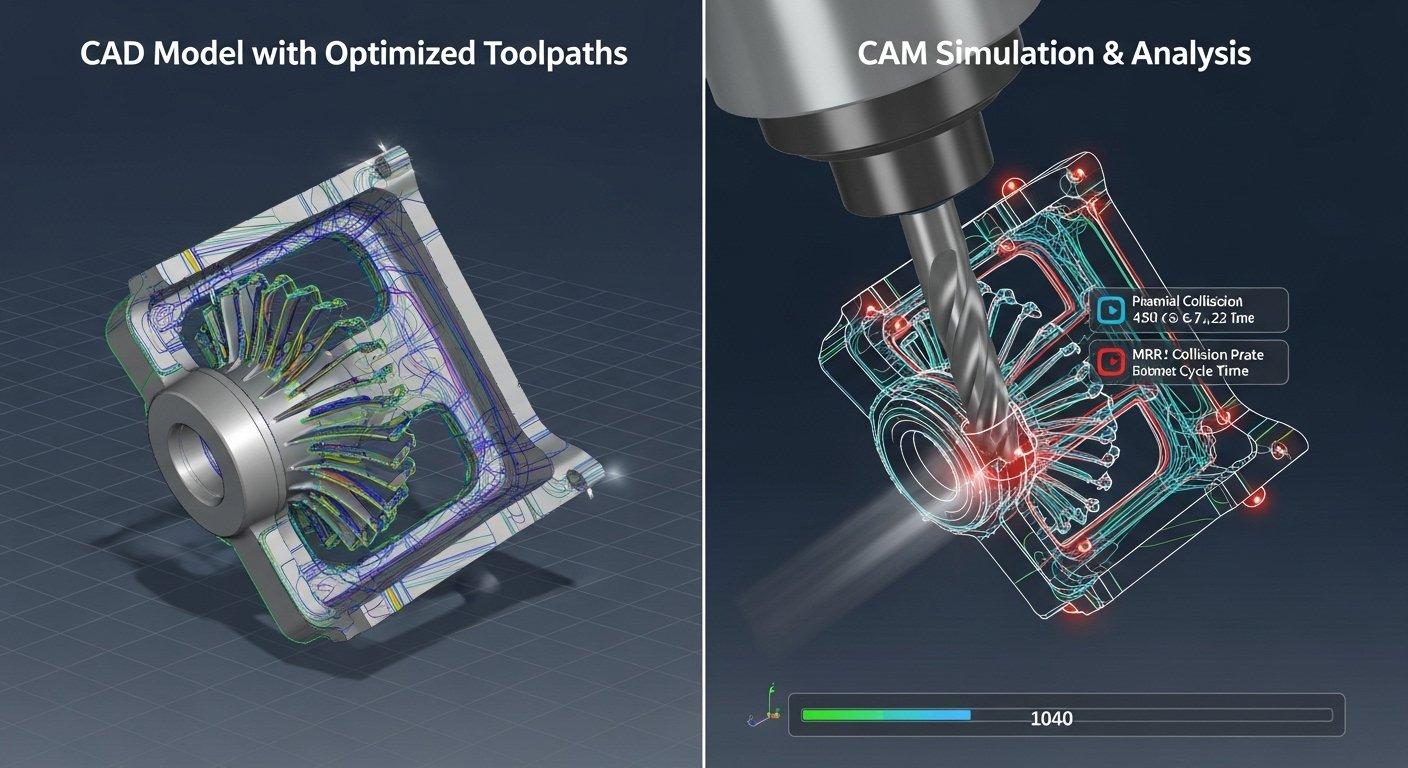

Exploiter le logiciel CAM pour réduire les coûts de l'aluminium

Les logiciels de Fabrication Assistée par Ordinateur (FAO) modernes sont indispensables pour optimiser les processus d'usinage CNC de l'aluminium. Leurs capacités avancées permettent un contrôle précis des trajectoires d'outils, la simulation et l'automatisation, contribuant directement à la réduction des coûts et à une efficacité accrue.

Simulation et évitement des collisions

Les fonctionnalités de simulation des logiciels CAM permettent aux ingénieurs de visualiser virtuellement l'ensemble du processus d'usinage. Cela permet d'identifier les collisions potentielles, erreurs et inefficacités avant toute coupe de matériau. Éliminer ces problèmes en amont de la production évite le gaspillage de matériaux coûteux, le temps machine et prévient des réparations onéreuses.

Génération avancée de trajectoires d'outils

Les algorithmes sophistiqués intégrés dans les logiciels CAM génèrent des trajectoires d'outils très efficaces, adaptées à l'aluminium. Ceux-ci incluent des stratégies d'usinage à grande vitesse (HSM), le fraisage trochoïdal et le mouvement dynamique, qui maintiennent une charge de copeau constante, réduisent l'usure de l'outil et maximisent les taux d'enlèvement de matière.

Automatisation pour la production sans intervention humaine

L'intégration de la CAM avec des solutions d'automatisation, telles que le chargement/déchargement robotisé ou les changeurs de palettes, permet une fabrication sans intervention humaine. Cela permet aux machines de fonctionner sans surveillance pendant de longues périodes, réduisant considérablement les coûts de main-d'œuvre et maximisant l'utilisation des machines, en particulier pour la production en grande série de pièces en aluminium.

Contrôle Qualité : Réduction des retouches dans les pièces en aluminium

Un contrôle qualité robuste (CQ) n'est pas simplement une étape d'inspection mais une stratégie proactive pour prévenir les défauts, réduire les retouches et éliminer les rebuts. Pour les pièces en aluminium, une qualité constante garantit la satisfaction du client et minimise le fardeau financier des produits non conformes.

Mesure en cours de fabrication et boucles de rétroaction

La mise en place de systèmes de mesure en cours de fabrication, tels que la sonde sur machine ou les scanners laser, permet des vérifications dimensionnelles en temps réel. Cela permet des ajustements immédiats des paramètres d'usinage, évitant qu'un lot de pièces ne soit hors tolérance. Les boucles de rétroaction améliorent la stabilité du processus.

Meilleures pratiques pour l'inspection du premier article

Une inspection complète du premier article (IPA) garantit que la pièce initiale produite répond à toutes les spécifications de conception avant le début de la production en série. Cette étape critique valide l'ensemble du processus de fabrication, des outils et de la programmation, évitant des problèmes de qualité généralisés.

Avantages du contrôle statistique de processus (SPC)

Le Contrôle Statistique de Processus (CSP) utilise des méthodes statistiques pour surveiller et contrôler un processus. En suivant les caractéristiques clés des pièces en aluminium au fil du temps, le CSP identifie les dérives du processus avant qu'elles ne conduisent à des défauts. Cette approche proactive maintient la cohérence et réduit la variabilité, conduisant à des rendements plus élevés.

Principales méthodes de contrôle qualité :

| Méthode CQ | Avantage principal pour les pièces en aluminium | Impact sur la réduction des coûts |

|---|---|---|

| Sonde en cours de fabrication | Vérification dimensionnelle en temps réel | Prévient la retouche de tout un lot, économise du matériau |

| Inspection du premier article (FAI) | Valide la configuration initiale et la programmation | Évite les erreurs de production en série, réduit les rebuts |

| Contrôle Statistique de Processus (SPC) | Prédit et prévient les défauts | Réduit les taux de rebuts, améliore le rendement |

Synergie de la chaîne d'approvisionnement pour le contrôle des coûts de l'aluminium

Une chaîne d'approvisionnement optimisée est cruciale pour maîtriser les coûts dans l'usinage CNC de l'aluminium. Les partenariats stratégiques et la logistique efficace minimisent les retards, réduisent les coûts de stockage et garantissent un flux fiable de matériaux et de services.

Consolidation des fournisseurs et partenariats solides

Consolider les fournisseurs de matières premières, d'outillage et de processus spécialisés crée des relations plus solides, conduisant souvent à de meilleurs prix, des délais préférentiels et une communication améliorée. Un réseau de partenaires de confiance renforce la fiabilité globale de la chaîne d'approvisionnement.

Gestion des stocks en juste-à-temps (JIT)

La mise en œuvre des principes JIT minimise la quantité d'aluminium brut et de pièces finies en stock. Cela réduit les coûts de stockage, minimise le gaspillage dû à l'obsolescence et libère du capital. Le JIT nécessite des fournisseurs très fiables et une prévision précise.

Optimisation de la logistique et des délais de livraison

Une logistique efficace, depuis la livraison des matériaux jusqu'à l'expédition des pièces finies, impacte directement les coûts et les délais globaux du projet. L'optimisation des itinéraires, le choix de transporteurs fiables et l'utilisation de notre localisation à Shenzhen pour l'expédition mondiale peuvent réduire les coûts de transport et accélérer la livraison.

Maintenance des équipements : protéger l'investissement dans l'usinage CNC d'aluminium

Une maintenance régulière et proactive des machines CNC est essentielle pour assurer des performances constantes, une qualité de production et des économies à long terme. Négliger la maintenance peut entraîner des pannes imprévues, des réparations coûteuses et des temps d'arrêt importants.

Programmes de maintenance préventive

Respecter un calendrier strict de maintenance préventive (PM) pour les machines CNC permet d'identifier et de résoudre les problèmes potentiels avant qu'ils ne deviennent majeurs. Cela inclut le nettoyage, la lubrification et l'inspection régulière des composants critiques. La PM prolonge la durée de vie des machines et maintient la précision.

Calibration des machines et vérification de la précision

La calibration régulière des axes de la machine, du spindle et des changeurs d'outils garantit que les machines maintiennent leur précision dans le temps. Des vérifications périodiques confirment la capacité de la machine à respecter des tolérances strictes, cruciales pour des pièces en aluminium de haute précision. Des machines précises réduisent la reprise et les rebuts.

Gestion du liquide de refroidissement et de la lubrification

Une gestion appropriée des fluides de coupe et des lubrifiants est essentielle. Maintenir la concentration, le pH et la propreté corrects des liquides de refroidissement empêche l'usure des outils, améliore la finition de surface et prolonge la durée de vie des outils. Des liquides contaminés peuvent également entraîner la corrosion des composants de la machine.

Collaboration avec des experts : votre source pour la valeur de l'aluminium

Chez ly-machining, notre engagement va au-delà de la livraison de pièces ; nous collaborons avec nos clients pour optimiser leurs projets de la conception à la réalisation. Exploiter notre expertise technique approfondie et nos processus transparents garantit une valeur inégalée pour les projets d'usinage CNC d'aluminium.

Consultation technique et support DFM

Notre équipe d'ingénieurs expérimentés fournit une consultation technique complète, offrant des insights en conception pour la fabricabilité (DFM) spécifiques à l'aluminium. Cette approche collaborative aide les clients à affiner leurs conceptions pour la rentabilité, la performance et la manufacturabilité, réduisant ainsi les itérations coûteuses.

Tarification transparente et ingénierie de la valeur

Nous croyons en une tarification claire et transparente dès le départ, sans frais cachés. Notre approche d'ingénierie de la valeur se concentre sur l'identification des opportunités de réduction des coûts sans compromettre la qualité ou la fonctionnalité. Nous discutons ouvertement des choix de matériaux, des optimisations de processus et des solutions alternatives pour maximiser la valeur pour le client.

Études de cas en usinage économique

Nous sommes fiers de notre parcours de réussite. Par exemple, un client leader dans l'aérospatiale a réalisé une réduction de 20% des coûts des composants tout en améliorant la résistance des pièces, grâce à notre collaboration en conception pour la fabrication (DFM) et à l'optimisation des processus. Cela démontre notre capacité à fournir des résultats tangibles.

Prêt à transformer vos coûts d'usinage CNC d'aluminium et à améliorer la qualité de votre produit ? Contactez dès aujourd'hui notre équipe d'ingénierie spécialisée pour une revue de conception gratuite et une consultation personnalisée et transparente sur l'optimisation des coûts.

Résumé de l'article :

Cet article détaille les 10 principales stratégies pour maîtriser les coûts et améliorer l'efficacité de l'usinage CNC d'aluminium. Il couvre l'identification des coûts cachés, la mise en œuvre de la conception pour la fabricabilité, les choix stratégiques de matériaux et d'outillage, la rationalisation des processus, et l'utilisation du logiciel CAM. L'accent est mis sur le contrôle qualité, la synergie de la chaîne d'approvisionnement, la maintenance des équipements, et la valeur de la collaboration avec des experts pour obtenir des pièces supérieures à des coûts optimisés.

Questions fréquemment posées sur l'usinage de l'aluminium

Q1 : À quel moment l'intégration de la DFM doit-elle intervenir dans le processus de conception des pièces en aluminium pour maximiser les économies de coûts ?

R1 : L'intégration de la conception pour la fabrication (DFM) dès la phase initiale de conception offre les opportunités de réduction des coûts les plus importantes. La DFM précoce permet d'apporter des modifications fondamentales à la conception pour éviter des outillages coûteux, minimiser le gaspillage de matériaux et rationaliser les processus d'usinage dès le départ.

Adapter les principes de DFM plus tard dans le cycle de développement est souvent plus coûteux et moins efficace, car la flexibilité de conception est réduite. Collaborer avec notre équipe d'ingénierie lors de la conception conceptuelle garantit une sélection optimale des matériaux, une simplification des caractéristiques et une optimisation des tolérances pour une rentabilité maximale.

Q2 : Quelle est l'erreur la plus courante que font les entreprises lorsqu'elles tentent de réduire les coûts d'usinage CNC d'aluminium ?

R2 : L'erreur la plus courante consiste à se concentrer uniquement sur le prix unitaire par pièce sans considérer le coût total de possession (TCO). Cela conduit souvent à compromettre la qualité des matériaux, l'efficacité de l'outillage ou la fiabilité du fournisseur, ce qui peut entraîner une qualité de pièce incohérente, une augmentation des reprises, des délais plus longs et, en fin de compte, des coûts globaux plus élevés en raison de dépenses cachées.

Une approche holistique qui équilibre les facteurs de matériaux, processus, contrôle qualité et chaîne d'approvisionnement, comme discuté dans ce guide, est essentielle pour une réduction durable des coûts sans sacrifier la performance.

Q3 : Comment ly-machining garantit-elle une tarification transparente pour les projets d'usinage CNC d'aluminium ?

R3 : Chez ly-machining, nous assurons une tarification transparente en fournissant des devis détaillés et itemisés qui décomposent clairement les coûts liés aux matériaux, au temps machine, à l'outillage, à la mise en place et à tout traitement ou inspection postérieure requis. Nous engageons activement des discussions d'ingénierie de la valeur, en expliquant ouvertement comment les choix de conception ou les optimisations de processus impactent le coût final.

Notre approche consiste à favoriser un partenariat où les clients comprennent exactement où va leur investissement et comment nous collaborons pour obtenir la solution la plus rentable et de haute qualité pour leurs composants en aluminium.