Vous luttez contre les défis complexes de l'usinage CNC de l'aluminium – de la sélection de l'alliage parfait à l'obtention d'une finition impeccable dans des délais serrés ? Découvrez comment une expertise technique approfondie, des processus transparents et un partenariat direct avec le fabricant peuvent garantir la précision et la qualité que vos projets critiques exigent.

Nous naviguons dans la complexité de la science des matériaux, des techniques d'usinage avancées et du contrôle qualité rigoureux pour fournir des composants en aluminium supérieurs.

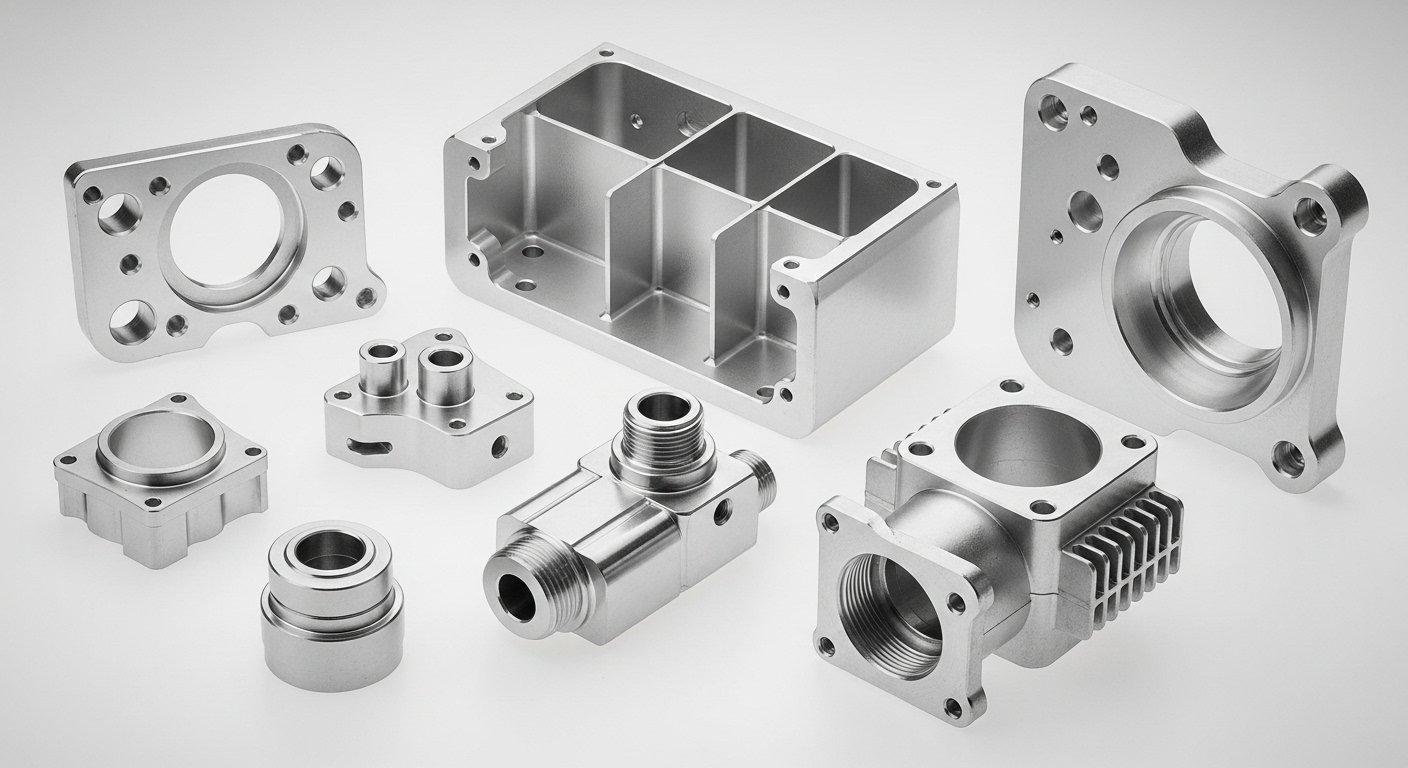

Pour les ingénieurs et les professionnels des achats, réussir aluminium L'usinage CNC nécessite une attention méticuleuse à la science des matériaux, un traitement avancé et un contrôle qualité strict. ly-machining, basé à Shenzhen, en Chine, se spécialise dans la fourniture de composants en aluminium de haute précision. Nous offrons une expertise depuis la sélection initiale de l'alliage jusqu'au produit final Traitement de surface, garantissant des pièces économiques, de haute qualité avec des processus transparents.

Optimisation de la sélection des matériaux : comment les alliages d'aluminium influencent la performance du CNC

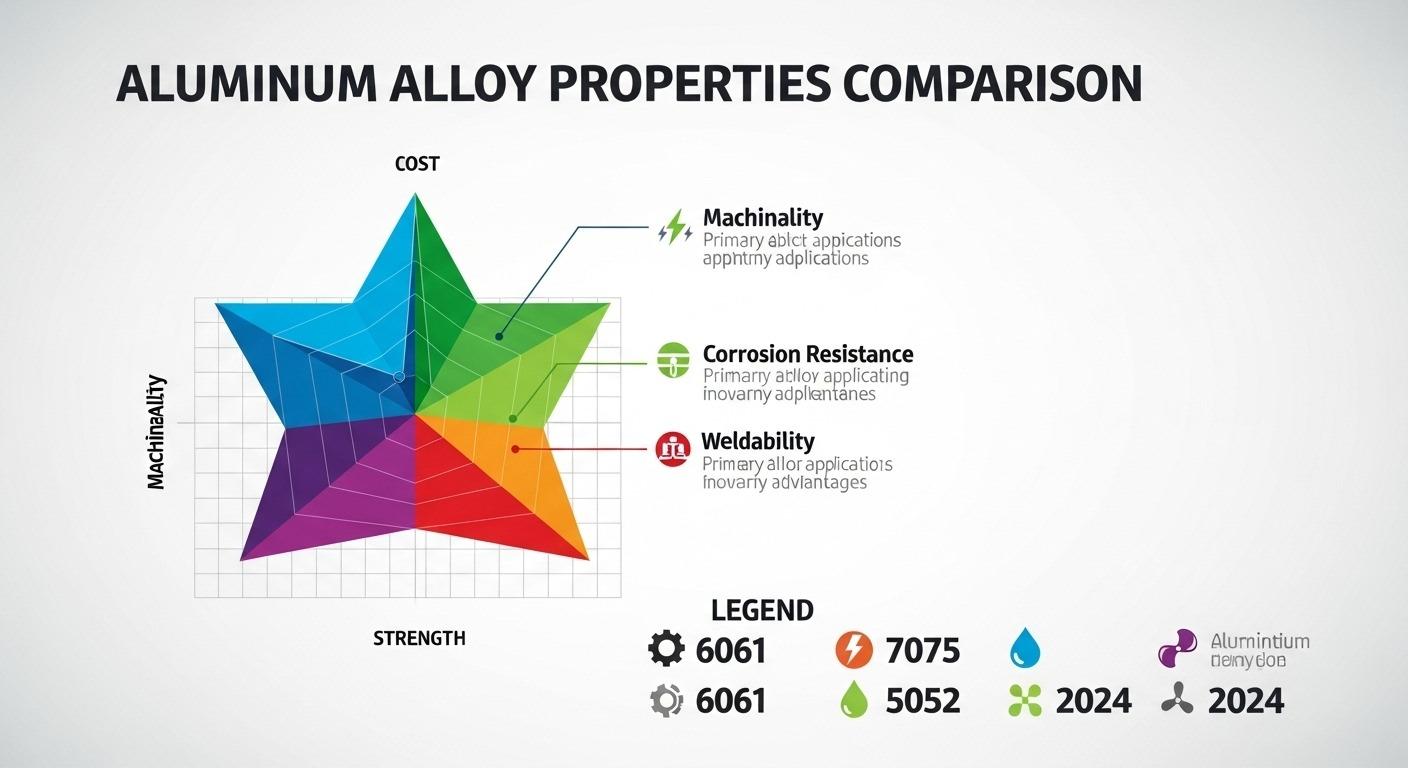

Choisir le bon alliage d'aluminium est fondamental pour le succès de tout usinage CNC projet. Les propriétés de l'alliage sélectionné influencent directement la machinabilité, le rapport résistance/poids, la conductivité thermique, la résistance à la corrosion et la performance mécanique finale du composant. Une décision éclairée à cette étape peut avoir un impact significatif sur l'efficacité de la production et la durabilité de la pièce.

Grades d'alliages d'aluminium courants et leurs caractéristiques

Chaque série d'alliages d'aluminium offre un ensemble distinct de caractéristiques adaptées à des applications spécifiques. Comprendre ces différences est crucial pour associer le matériau aux exigences de conception et à l'environnement opérationnel de la pièce finale. Nos ingénieurs fournissent des conseils d'experts pour assurer une sélection optimale de l'alliage.

| Grade d'alliage | Caractéristiques principales | Applications typiques |

|---|---|---|

| 6061 | Bon rapport résistance/poids, excellente soudabilité, bonne résistance à la corrosion, traitable thermiquement | Composants structurels, cadres de bicyclettes, pièces automobiles, raccords marins |

| 7075 | Résistance maximale, excellente résistance à la fatigue, traitable thermiquement, moins résistant à la corrosion que le 6061 | Composants aéronautiques, pièces soumis à de fortes contraintes, équipements sportifs |

| 5052 | Excellente résistance à la corrosion (notamment en eau salée), bonne formabilité, résistance modérée, non traitable thermiquement | Applications marines, réservoirs de carburant, électronique boîtiers |

| 2024 | Haute résistance, bonne résistance à la fatigue, mauvaise résistance à la corrosion (souvent cladée), traitable thermiquement | Structures aéronautiques, fixations, équipements militaires |

Considérer le coût des matériaux et la machinabilité

Le choix de l'alliage d'aluminium va au-delà des performances pour inclure des considérations pratiques telles que le coût du matériau et la machinabilité. Les alliages à haute résistance sont souvent plus coûteux et peuvent parfois être plus difficiles à usiner, nécessitant des outils spécialisés ou des vitesses de traitement plus lentes. Nous équilibrons ces facteurs pour fournir des solutions rentables.

Les évaluations de la machinabilité sont essentielles pour prévoir l'efficacité de la production et l'usure des outils. Les alliages avec une meilleure machinabilité permettent généralement des taux de retrait de matière plus rapides et une durée de vie plus longue des outils, impactant directement les délais de projet et le coût global. Notre expertise garantit des stratégies d'usinage et de manipulation des matériaux optimales.

| Grade d'alliage | Machinabilité relative | Coût relatif du matériau | Notes sur la machinabilité |

|---|---|---|---|

| 6061 | Excellente | Moyen | Facile à usiner, bonne formation de copeaux |

| 7075 | Bonne | Élevé | Peut être difficile en raison de la dureté, nécessite des outils tranchants |

| 5052 | Bonne | Moyen | Plus mou, peut être gommeux ; nécessite des outils tranchants et une bonne évacuation des copeaux |

| 2024 | Très bon | Élevé | Similaire au 7075, adapté à l'usinage à haute vitesse avec une configuration appropriée |

Facteurs environnementaux dans la sélection des alliages

L'environnement opérationnel influence fortement la sélection des alliages. Pour les pièces exposées à des conditions difficiles, comme l'eau salée ou des produits chimiques corrosifs, certains alliages comme le 5052 offrent une résistance supérieure. Les extrêmes de température jouent également un rôle, car certains alliages conservent mieux leurs propriétés mécaniques sous des conditions élevées ou cryogéniques.

La prise en compte des facteurs environnementaux est cruciale pour la fiabilité et la performance à long terme des composants en aluminium. Notre analyse DFM inclut une évaluation approfondie des conditions d'utilisation prévues pour recommander l'alliage le plus approprié et durable.

Usinage de précision : Analyse approfondie des processus CNC en aluminium et des défis

Atteindre une précision au micron près dans l'usinage CNC de l'aluminium nécessite une compréhension approfondie des capacités des machines, de la dynamique des outils et du comportement du matériau. L'aluminium présente des défis uniques, notamment ses propriétés d'expansion thermique, sa propension au grippage et la nécessité d'une évacuation efficace des copeaux. Nos processus sont conçus pour surmonter ces obstacles.

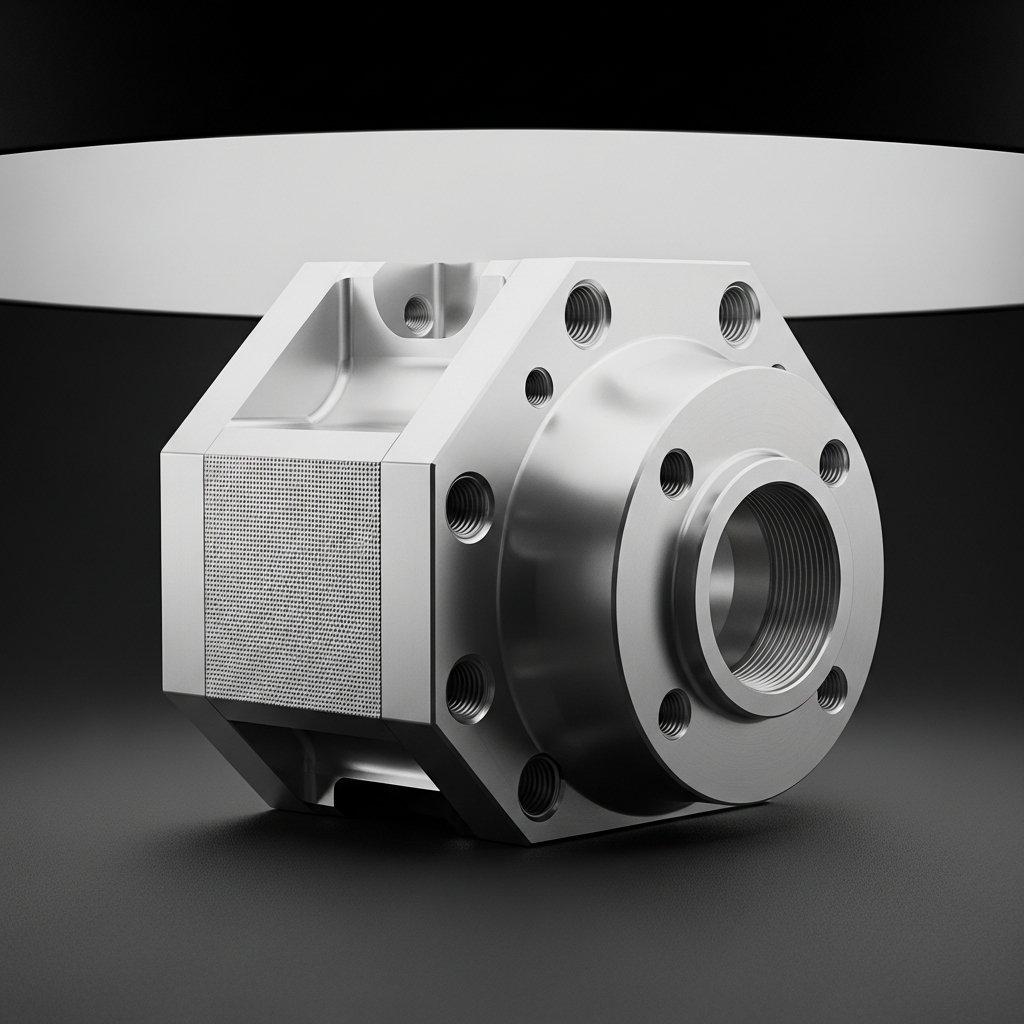

Types et sélection de centres d'usinage CNC

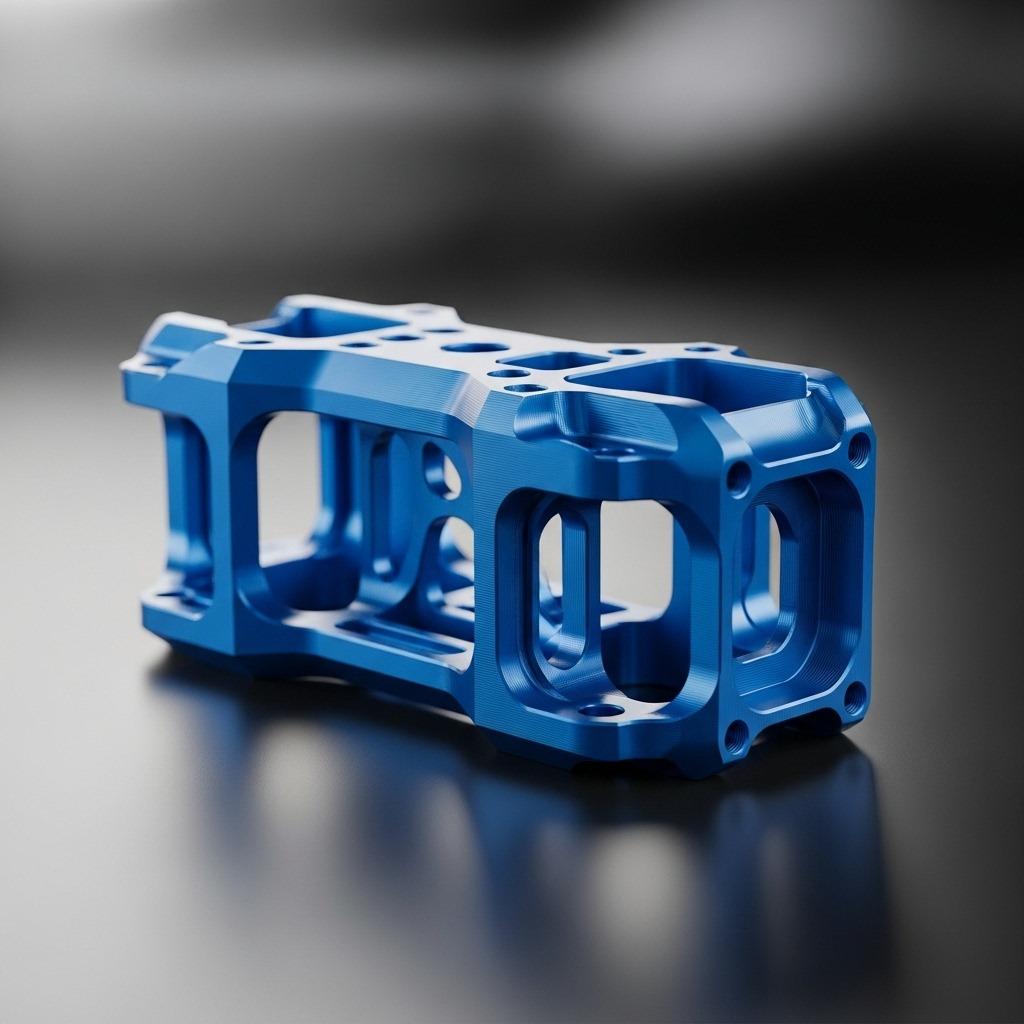

Le choix du centre d'usinage CNC approprié est crucial pour la précision et l'efficacité. Notre usine utilise une gamme de machines CNC multi-axes avancées, y compris 3 axes, 4 axes, et 5 axes centres, sélectionnés en fonction de la complexité géométrique de la pièce, des tolérances requises et du volume de production. Cette capacité diversifiée garantit des stratégies d'usinage optimales.

Les machines à cinq axes, par exemple, sont indispensables pour des géométries complexes et des caractéristiques intriquées, permettant moins de configurations et une meilleure précision en usinant plusieurs surfaces simultanément. Cela réduit l'erreur cumulative et accélère les délais pour des conceptions difficiles.

Sélection des outils et optimisation des paramètres de coupe

La sélection optimale des outils et l'optimisation des paramètres de coupe sont primordiales pour l'aluminium. La ductilité de l'aluminium nécessite des outils avec des arêtes tranchantes, des angles de coupe élevés et des cannelures polies pour faciliter l'évacuation des copeaux et prévenir l'adhérence du matériau. Les outils en carbure sont couramment utilisés pour leur durabilité et leur résistance à la chaleur.

Un réglage précis de la vitesse de coupe, de l'avance et de la profondeur de coupe est essentiel pour éviter des problèmes tels que la formation de bavures, la dégradation de la finition de surface et la distorsion thermique. Nos machinistes exploitent une expérience approfondie et des logiciels CAM avancés pour affiner ces paramètres pour chaque alliage d'aluminium spécifique et chaque géométrie de pièce.

| Type de paramètre | Impact sur la performance de l'usinage | Stratégie d'optimisation pour l'aluminium |

|---|---|---|

| **Matériau de l'outil** | Durabilité, résistance à la chaleur, tranchant de l'arête | Carbure pour usage général, PCD pour les finitions de haute volume et précises |

| **Géométrie de l'outil** | Évacuation des copeaux, finition de surface, forces de coupe | Angles de coupe élevés, cannelures polies, conceptions spécifiques de brise-copeaux |

| **Vitesse de coupe** | Taux d'enlèvement de matière, génération de chaleur, durée de vie de l'outil | Généralement élevée, équilibrée avec l'avance pour contrôler la chaleur et la charge de copeaux |

| **Vitesse d'avance** | Épaisseur de copeau, finition de surface, forces de coupe | Ajustée pour la finition de surface souhaitée et l'évacuation des copeaux |

| **Profondeur de passe** | Taux d'enlèvement de matière, forces de coupe, déflexion | Équilibre entre les passes de dégrossissage (plus profondes) et de finition (plus superficielles) |

Stratégies de refroidissement et d'évacuation des copeaux

Une application efficace du liquide de refroidissement et une évacuation des copeaux sont essentielles dans l'usinage de l'aluminium pour gérer la chaleur, lubrifier la coupe et prévenir la recoupe des copeaux. Les copeaux d'aluminium peuvent être longs et filandreux, nécessitant des stratégies spécialisées pour éviter leur enchevêtrement autour de l'outil ou de la pièce, ce qui peut endommager la surface de la pièce ou l'outil.

Les systèmes de refroidissement par flood, de brumisation et de refroidissement par traverses de broche sont utilisés pour assurer un refroidissement constant et une évacuation efficace des copeaux de la zone de coupe. La conception appropriée des gabarits et des dispositifs de fixation facilite également l'écoulement des copeaux et empêche leur accumulation, maintenant un environnement de usinage impeccable.

Tolérances des pièces en aluminium et contrôle de précision

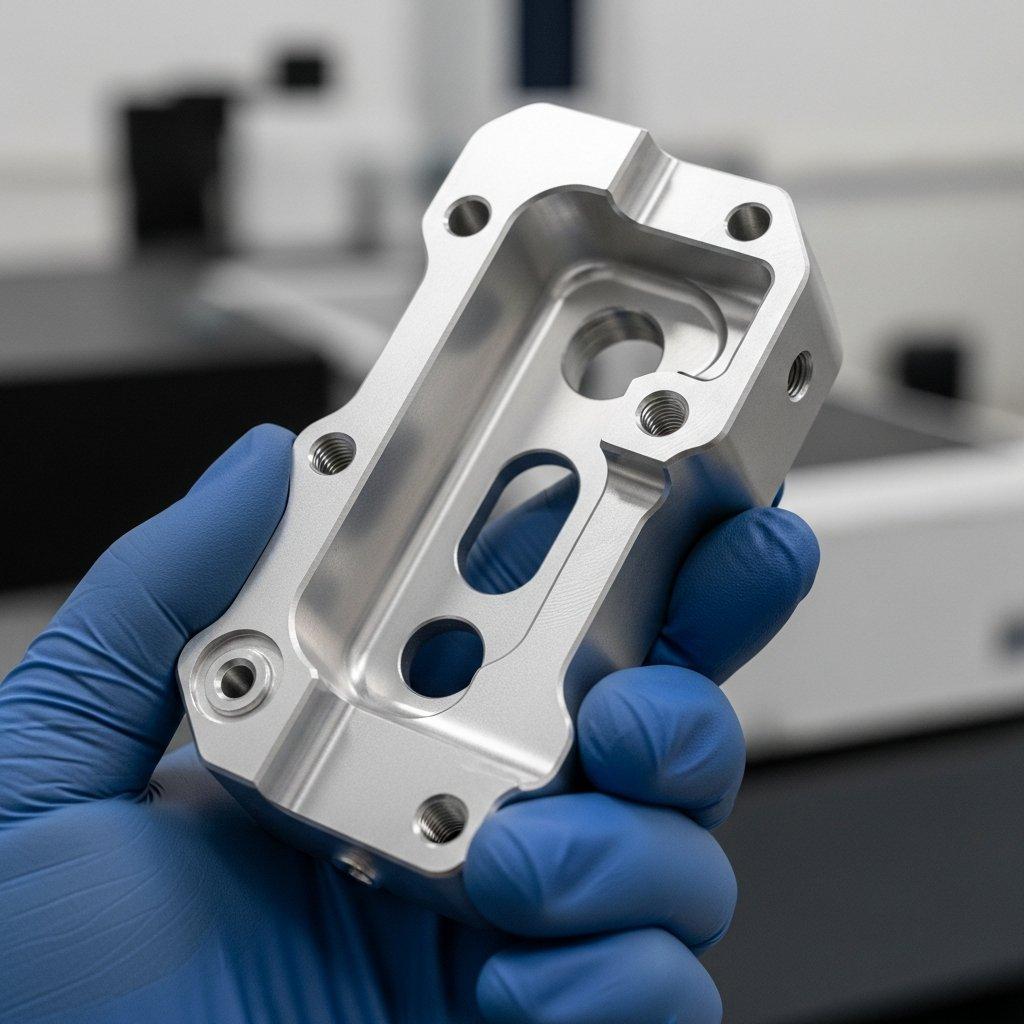

Atteindre et maintenir des tolérances strictes est une caractéristique de la fabrication CNC de haute précision en aluminium. L'expansion thermique de l'aluminium doit être soigneusement prise en compte dans les stratégies d'usinage, en particulier pour les pièces nécessitant une précision au micron. Nous utilisons un contrôle avancé de la température dans nos environnements d'usinage.

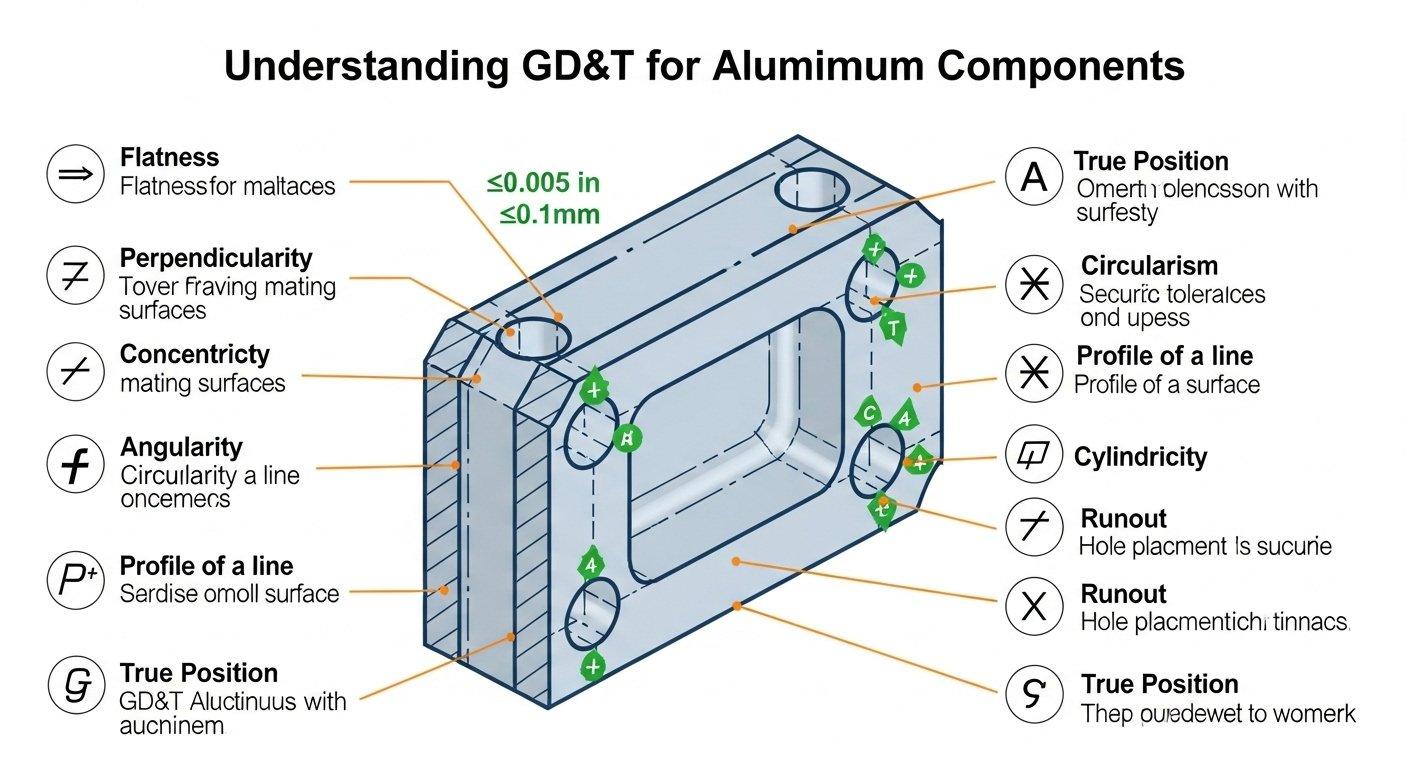

Les principes de Dimensionnement et de Tolérancement Géométrique (GD&T) sont strictement respectés, garantissant que les caractéristiques critiques répondent aux spécifications exactes. Notre processus rigoureux inclut des mesures fréquentes en cours de fabrication et une vérification post-usinage à l'aide d'équipements de contrôle sophistiqués.

Finition de surface : améliorer l'esthétique et la fonctionnalité des pièces en aluminium CNC

Au-delà de la précision dimensionnelle, la finition de surface des pièces en aluminium CNC joue un rôle crucial tant sur le plan esthétique que sur la performance fonctionnelle. Un traitement de surface approprié peut améliorer la résistance à la corrosion, la dureté, la résistance à l'usure et offrir une apparence souhaitée. Nos capacités couvrent une large gamme d'options de finition.

Aperçu détaillé des processus courants de traitement de surface

Le choix du bon traitement de surface est une décision complexe, pesant les exigences esthétiques contre les demandes fonctionnelles et le coût. Chaque processus confère des propriétés distinctes à la surface de l'aluminium, allant de finitions décoratives à des couches protectrices très durables. Nous consultons nos clients pour identifier la solution optimale.

Anodisation : principes et applications

L'anodisation est un procédé électrochimique largement utilisé qui transforme la surface de l'aluminium en une finition d'oxyde anodique durable et résistante à la corrosion. Cette finition est nettement plus dure que l'aluminium de base et offre une excellente résistance à l'usure. Elle peut également être teintée dans diverses couleurs, offrant un attrait esthétique.

L'anodisation de type II (sulfuriques) est courante pour des applications décoratives et protectrices, tandis que l'anodisation de type III (hardcoat) fournit une couche plus épaisse, plus dense et encore plus résistante à l'abrasion, idéale pour des composants fonctionnels exigeants. Ce procédé améliore à la fois la durée de vie et l'apparence des pièces en aluminium.

Effets de sablage, brossage et polissage

Pour des exigences esthétiques et tactiles spécifiques, des finitions mécaniques telles que le sablage, le brossage et le polissage sont utilisées. Le sablage (ou microbillage) crée une finition mate uniforme, réduisant la réflectivité et dissimulant les imperfections mineures. Le brossage produit une finition satinée unidirectionnelle, ajoutant texture et profondeur visuelle.

Le polissage obtient une surface brillante, réfléchissante, souvent utilisée pour des composants décoratifs où une apparence miroir est souhaitée. Ces processus mécaniques sont souvent réalisés avant l'anodisation ou d'autres revêtements pour établir la texture de surface de base.

Options de revêtement et de placage

Au-delà de l'anodisation, d'autres revêtements et placages sont disponibles pour répondre à des besoins fonctionnels spécifiques. Le traitement de conversion chimique (par exemple, le Chromate ou l'Alodine) offre une excellente résistance à la corrosion et sert de couche de base pour la peinture, sans modifier significativement les dimensions de la pièce.

Le placage au nickel sans électrolyse offre une couche uniforme, dure et résistante à la corrosion. La peinture en poudre fournit une finition protectrice durable et colorée, idéale pour des composants exposés à des environnements difficiles ou nécessitant une correspondance précise des couleurs. Chaque option est soigneusement évaluée pour sa pertinence.

Contrôle qualité : assurer une livraison impeccable des composants en aluminium CNC

Un contrôle qualité rigoureux est fondamental pour nos opérations, garantissant que chaque composant en aluminium CNC répond aux spécifications exactes du client. Notre processus d'inspection en plusieurs étapes, de la vérification des matières premières à la validation du produit final, garantit une qualité et une fiabilité supérieures. Nous appliquons des normes de l'industrie de pointe.

Méthodes d'inspection de la précision dimensionnelle

La précision dimensionnelle est vérifiée à l'aide d'une suite complète d'outils d'inspection avancés. Coordonner Mesure Les machines à mesurer tridimensionnelles (MMT) fournissent des mesures 3D très précises des géométries complexes, garantissant le respect des tolérances critiques. Optique Les comparateurs et les pieds à coulisse numériques sont utilisés pour des mesures 2D précises et une vérification générale.

Des méthodes de contrôle en cours de fabrication et de contrôle statistique des processus (SPC) sont utilisées pendant l'usinage pour détecter et corriger les écarts de manière proactive. Cette approche proactive minimise les taux de rebut et garantit une qualité de pièce constante tout au long des séries de production.

Identification et prévention des défauts de surface

L'intégrité de la surface est essentielle tant pour l'esthétique que pour la performance. Nous inspectons méticuleusement les pièces en aluminium pour détecter les défauts tels que les marques d'outils, les bavures, les piqûres, les rayures et la décoloration. L'inspection visuelle sous un éclairage contrôlé est complétée par des méthodes tactiles et des outils de grossissement spécialisés.

Les stratégies de prévention comprennent l'optimisation de l'outillage, des paramètres de coupe précis, une évacuation efficace des copeaux et une manipulation post-usinage soignée. Nos techniciens qualifiés sont formés pour identifier même les imperfections de surface subtiles et mettre en œuvre des actions correctives.

Application des techniques d'essais non destructifs

Pour les applications critiques, des techniques d'essais non destructifs (END) sont utilisées pour évaluer l'intégrité interne du matériau sans endommager la pièce. Ces méthodes comprennent les essais par ultrasons pour détecter les défauts de subsurface et l'inspection par ressuage pour les discontinuités débouchant en surface.

Ces tests avancés garantissent que les composants répondent aux normes industrielles strictes en matière d'intégrité structurelle et de fiabilité, en particulier pour l'aérospatiale ou médical les applications où la défaillance est inacceptable. Notre engagement envers les END offre une couche d'assurance supplémentaire.

Conformité aux normes et certifications de l'industrie

Notre système de gestion de la qualité est entièrement conforme aux normes industrielles internationales, notamment ISO 9001. Nous conservons une documentation détaillée pour chaque projet, assurant une traçabilité complète de la matière première au composant fini. Cet engagement envers les normes reflète notre dévouement à une qualité constante.

Les certifications et le respect des normes spécifiques demandées par les clients (par exemple, AS9100 pour l'aérospatiale, ISO 13485 pour le médical) soulignent davantage notre capacité en tant que partenaire de fabrication fiable et axé sur la qualité. Nous veillons à ce que toutes les pièces répondent aux spécifications et aux critères de performance requis.

Rentabilité : Planification de projet CNC en aluminium et stratégies d'optimisation

L'optimisation de la rentabilité des projets d'usinage CNC d'aluminium nécessite une approche holistique, intégrant les considérations de conception, l'échelle de production et une collaboration transparente avec les fournisseurs. Notre expertise aide les clients à obtenir des résultats optimaux sans compromettre la qualité.

Principes de conception pour la fabricabilité (DFM)

La mise en œuvre des principes de conception pour la fabricabilité (DFM) dès la phase de conception est primordiale pour réduire les coûts et améliorer les délais de livraison. Nos ingénieurs collaborent avec les clients pour examiner les conceptions, identifier les défis de fabrication potentiels et suggérer des modifications qui simplifient l'usinage sans sacrifier l'intention de conception.

Les considérations DFM comprennent la minimisation des caractéristiques complexes, la standardisation des tailles de trous, l'évitement des parois trop minces et la conception de pièces faciles à fixer. Les conseils proactifs de DFM garantissent que les conceptions sont optimisées pour une production efficace et précise.

| Principe de DFM | Impact sur le coût et la fabricabilité | Meilleure pratique pour l'aluminium CNC |

|---|---|---|

| **Complexité de la fonctionnalité** | Affecte le temps d'usinage, les outils, et le nombre de configurations | Simplifier les courbes complexes, éviter les poches profondes avec de petits rayons |

| **Épaisseur de paroi** | Risque de déformation, augmentation du temps d'usinage | Maintenir une épaisseur de paroi adéquate pour prévenir le chatter et la déformation |

| **Conception du trou** | Exigences en outillage, stabilité du perçage | Standardiser les tailles de trous, éviter les trous très profonds ou non standard |

| **Tolérances** | Temps d'usinage, temps d'inspection, taux de rebuts | Spécifier des tolérances strictes uniquement lorsque la fonction est critique |

| **Finition de surface** | Passages d'usinage, coûts de post-traitement | Choisir des finitions adaptées à la fonction, éviter les finitions excessivement fines lorsque ce n'est pas nécessaire |

Considérations pour la production en série et le prototypage

Nos capacités supportent les deux du prototypage rapide et la production en série évolutive de composants en aluminium. Pour le prototypage, la rapidité et l'efficacité coût-priorisées pour valider rapidement les conceptions. Pour la production en série, l'optimisation se concentre sur le garnissage, l'automatisation et la stabilité du processus pour garantir une qualité constante en volume.

Une planification de projet efficace inclut la prévision des volumes de production pour choisir les stratégies et équipements d'usinage les plus appropriés. Nous aidons les clients à passer sans problème du prototype à la production complète.

Sélection des fournisseurs et modèles de coopération

Choisir un fabricant direct et expert comme ly-machining offre des avantages significatifs. Notre modèle de tarification transparent vous garantit de comprendre tous les composants du coût, évitant ainsi des dépenses inattendues. La communication directe avec notre équipe d'ingénierie facilite la résolution de problèmes et la consultation technique.

Nous proposons des modèles de coopération flexibles, adaptés aux exigences spécifiques de la chaîne d'approvisionnement et aux demandes du projet du client. Ce partenariat direct favorise la confiance et la fiabilité, essentiels pour la fabrication de composants critiques.

Analyse du coût total du cycle de vie

Au-delà des coûts de production initiaux, nous encourageons les clients à considérer le coût total du cycle de vie (LCC) de leurs composants en aluminium. Cela inclut les coûts de matériaux, de fabrication, de contrôle qualité, d'assemblage, ainsi que les coûts potentiels de maintenance ou de remplacement. Notre souci de qualité et de durabilité vise à réduire le LCC.

En optimisant la sélection des matériaux et les processus de fabrication pour une performance à long terme, nous aidons les clients à obtenir une valeur supérieure sur toute la durée de vie opérationnelle de leurs pièces. Cette approche globale garantit une véritable rentabilité.

Résumé de l'article :

Ce guide détaille les aspects critiques de l'usinage CNC de l'aluminium, depuis la sélection stratégique des matériaux et le traitement de précision jusqu'aux finitions de surface avancées et au contrôle qualité rigoureux. Il met en évidence l'importance des principes DFM et des partenariats transparents avec les fournisseurs pour une rentabilité optimale.

En intégrant une expertise technique approfondie et une assurance qualité complète, ly-machining permet aux clients d'atteindre une précision et une fiabilité supérieures pour leurs composants en aluminium, en veillant à ce que les conceptions soient transformées en pièces fonctionnelles de haute qualité.

Questions fréquemment posées sur l'usinage CNC de l'aluminium

Q1 : Quels sont les principaux avantages de collaborer avec un fabricant direct pour l'usinage CNC de l'aluminium ?

Travailler directement avec un fabricant source comme ly-machining offre plusieurs avantages clés. Cela garantit une tarification transparente, éliminant les coûts cachés et les marges intermédiaires, ce qui permet un meilleur contrôle des coûts.

Une communication directe avec notre équipe d'ingénierie experte permet une résolution plus rapide des problèmes et des conseils DFM personnalisés, optimisant votre conception pour une fabrication efficace. Cette relation directe offre également un meilleur contrôle des processus d'assurance qualité et garantit des délais plus fiables, renforçant la confiance dans votre chaîne d'approvisionnement.

Q2 : Comment ly-machining garantit-elle des tolérances strictes et une haute précision pour des pièces en aluminium complexes ?

Atteindre des tolérances strictes pour des pièces en aluminium complexes repose sur une approche multifacette. Nous utilisons des centres d'usinage CNC multi-axes avancés, des outils de coupe spécialisés avec des géométries optimisées, et des paramètres de coupe précisément contrôlés pour minimiser les contraintes sur le matériau et la distorsion thermique.

Notre environnement de fabrication contrôlé en climat permet de réduire les effets d'expansion thermique de l'aluminium. De plus, un contrôle qualité rigoureux en cours de processus et après l'usinage, utilisant des CMM avancés et des comparateurs optiques, vérifie chaque dimension critique selon les spécifications GD&T, assurant une précision au micron.

Q3 : Quels facteurs les clients doivent-ils considérer lors du choix d'une finition de surface pour leurs composants en aluminium CNC ?

Lors du choix d'une finition de surface, les clients doivent prendre en compte à la fois les exigences fonctionnelles et esthétiques. Les facteurs fonctionnels incluent la nécessité d'une résistance accrue à la corrosion (par exemple, anodisation, traitement de conversion chimique), une dureté ou une résistance à l'usure accrues (par exemple, anodisation dure, nickel chimique), ou une meilleure adhérence pour des revêtements ultérieurs.

Les considérations esthétiques concernent la couleur souhaitée, la texture (par exemple, sablage, brossage) et la réflectivité (par exemple, polissage). Notre équipe fournit une consultation d'expert pour aider à équilibrer ces facteurs avec les implications de coût, garantissant que la finition choisie soutient de manière optimale l'application et l'apparence prévues de la pièce.