Traiter le blanchiment et la décoloration sur les pièces en aluminium CNC

Vos pièces CNC présentent-elles des finitions de surface incohérentes causant des rejets coûteux et des retards de production ? Ces défauts peu esthétiques compromettent non seulement l'aspect visuel mais signalent également des problèmes sous-jacents pouvant affecter la performance et la durabilité. Découvrez les causes cachées du blanchiment et de l'oxydation et apprenez comment obtenir des composants parfaitement finis, à chaque fois, grâce à des stratégies d'experts et une fabrication précise.

CNC aluminium les pièces peuvent blanchir ou se décolorer en raison d'impuretés dans le matériau, d'un usinage agressif, d'un nettoyage inadéquat ou d'une exposition environnementale. Prévenir ces défauts coûteux implique une sélection rigoureuse des matériaux, des paramètres de processus optimisés, des protocoles de post-traitement avancés et un stockage contrôlé, garantissant des finitions de surface cohérentes et de haute qualité pour des applications critiques.

Comprendre le blanchiment de l'aluminium : causes profondes et identification

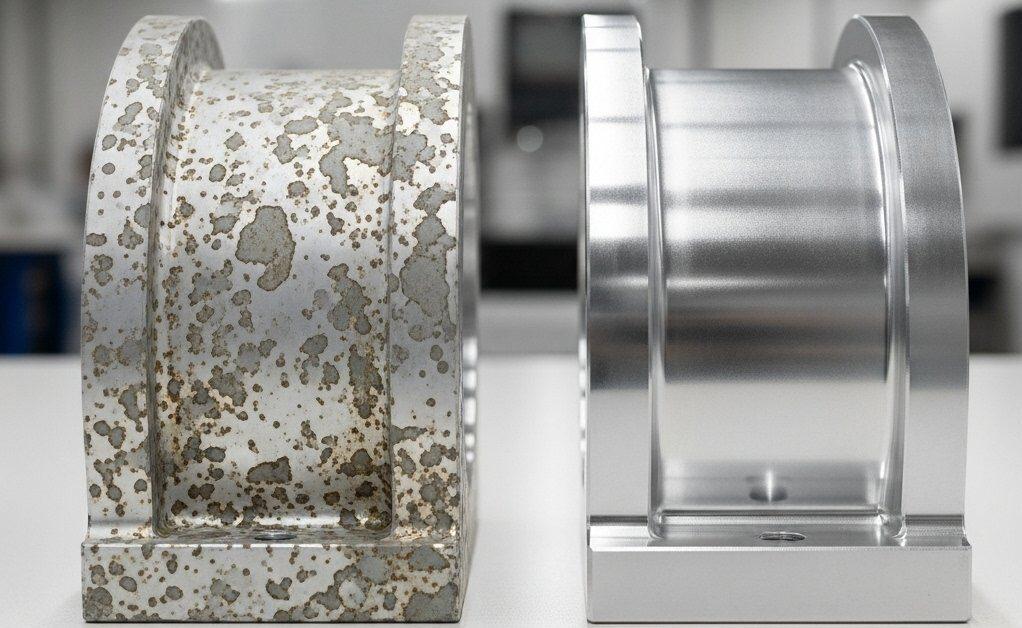

La décoloration de la surface sur les composants en aluminium usinés CNC, apparaissant souvent sous forme de taches blanches, de zones ternes ou d'oxydation inégale, est un problème critique pouvant compromettre à la fois l'aspect esthétique et l'intégrité fonctionnelle. Identifier la cause précise est la première étape vers une prévention et une remédiation efficaces. Ces défauts proviennent rarement d'une seule origine, résultant souvent d'une interaction complexe entre les propriétés du matériau, les processus de fabrication et les facteurs environnementaux.

Impact de la qualité initiale du matériau et du choix de l'alliage

Le chemin vers une surface parfaite commence par la matière première elle-même. Les alliages d'aluminium sont choisis pour des applications spécifiques, mais des incohérences inhérentes ou un mauvais choix peuvent prédisposer les pièces à la décoloration. Les impuretés dans l'alliage, telles qu'un excès de fer ou de cuivre, peuvent réagir négativement lors de l'usinage ou du post-traitement, entraînant des réactions de surface inégales. Certains alliages, notamment ceux avec une teneur en cuivre plus élevée, sont naturellement plus susceptibles à l'oxydation et à la corrosion.

Choisir le bon alliage est primordial. Par exemple, le 6061 est courant pour sa polyvalence, mais des exigences spécifiques de finition de surface peuvent nécessiter le 5052 pour une meilleure résistance à la corrosion ou le 7075 pour une résistance accrue avec une attention particulière à ses Traitement de surface.

| Alliage d'aluminium | Caractéristiques principales | Problèmes courants de surface |

|---|---|---|

| 6061-T6 | Usage général, bonne machinabilité, soudabilité | Susceptibilité modérée à un anodisage inégal si mal nettoyé |

| 7075-T6 | Haute résistance, applications aéronautiques | Plus sujet à la corrosion galvanique et à la piqûre en raison d'un zinc/magnésium élevé |

| 5052-H32 | Excellente résistance à la corrosion, formabilité | Moins susceptible de blanchiment, mais peut présenter des taches d'eau si mal séché |

| 2024-T3 | Haute résistance, résistance à la fatigue | Très susceptible à la corrosion et à l'oxydation en raison d'une forte teneur en cuivre |

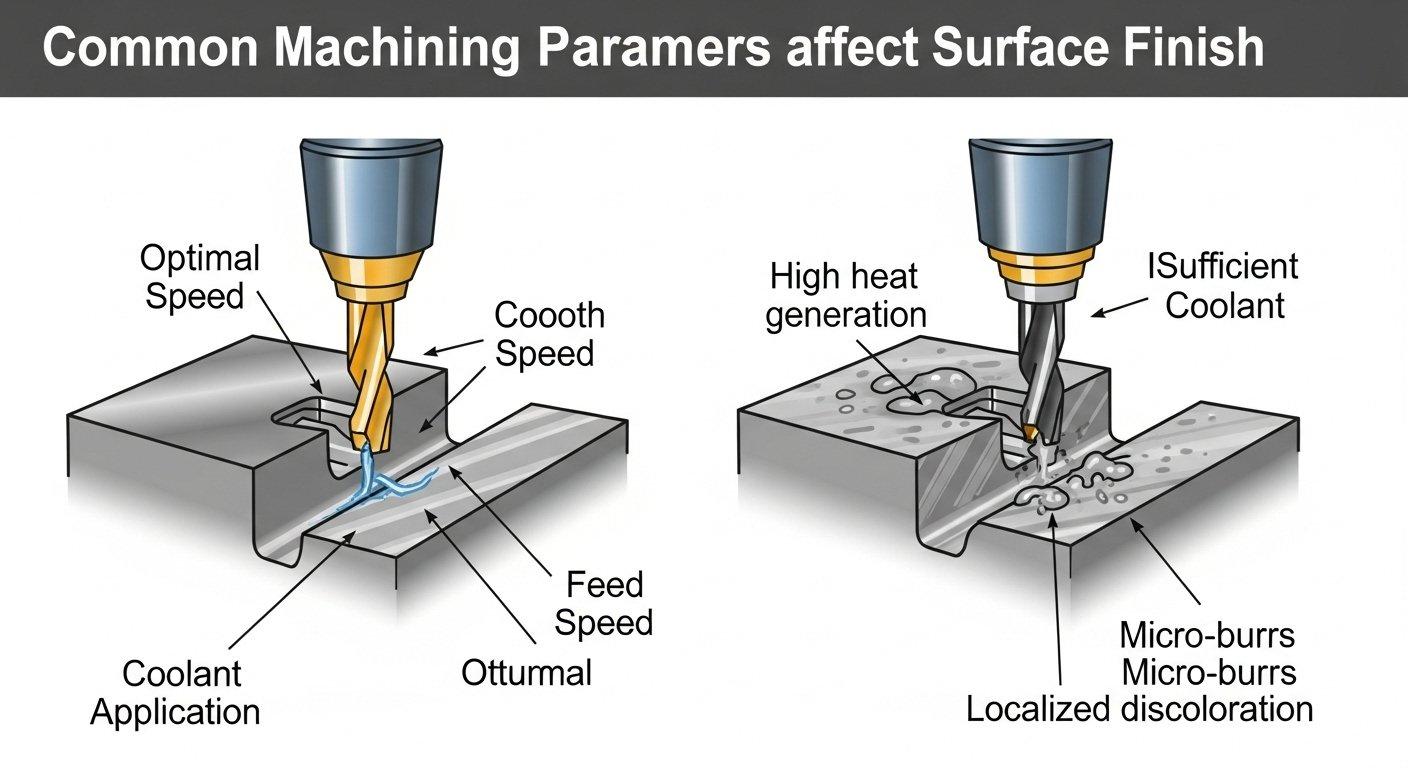

Paramètres du processus d'usinage contribuant aux défauts

L'état actuel usinage CNC Le processus introduit plusieurs variables pouvant induire ou exacerber les problèmes de surface. Des vitesses ou avances de coupe excessives, combinées à un refroidissement ou une lubrification inadéquats, peuvent entraîner une surchauffe localisée. Ce stress thermique peut modifier la microstructure de la surface en aluminium, la rendant plus réactive et susceptible à l'oxydation. De plus, l'utilisation de fluides de coupe contaminés ou incorrects peut laisser des résidus réagissant avec l'aluminium, initiant une décoloration.

L'usure de l'outil joue également un rôle important. Les outils émoussés génèrent plus de chaleur et peuvent étaler l'aluminium, créant des micro-rayures et des surfaces rugueuses où les contaminants peuvent se loger, conduisant à des réactions chimiques inégales lors de processus ultérieurs comme l'anodisation.

Contamination post-usinage & nettoyage inapproprié

Après l'usinage, les pièces sont très vulnérables à la contamination. Les fluides de coupe résiduels, les copeaux métalliques, les huiles de doigts ou même les particules en suspension dans l'air peuvent adhérer à la surface. Si ces contaminants ne sont pas éliminés en profondeur par des protocoles de nettoyage précis, ils peuvent agir comme catalyseurs de l'oxydation ou créer des barrières aux traitements de surface uniformes. Par exemple, des agents de nettoyage alcalins résiduels qui ne sont pas complètement rincés peuvent causer une gravure et un voile blanc, en particulier sur les surfaces anodisées.

Le choix des agents de nettoyage, la qualité de l'eau (l'eau déionisée est essentielle) et les méthodes de séchage sont des étapes cruciales. Un séchage incorrect peut entraîner des taches d'eau, souvent visibles sous forme de taches blanches ou laiteuses.

Facteurs environnementaux & conditions de stockage

Même après un usinage et un nettoyage appropriés, les pièces peuvent développer des problèmes de surface en raison d'une exposition à des conditions environnementales défavorables. Une humidité élevée, une exposition à des atmosphères corrosives (par exemple, polluants industriels, embruns salins), ou la lumière directe du soleil peuvent accélérer l'oxydation et la décoloration. L'aluminium non traité, en particulier, forme une couche d'oxyde naturelle qui peut devenir épaisse et inégale si elle est exposée à des conditions fluctuantes.

Un stockage inapproprié, comme empiler les pièces sans intercalaires protecteurs ou les stocker dans des zones humides et mal ventilées, augmente considérablement le risque de dommages de surface. Les matériaux d'emballage eux-mêmes, s'ils sont acides ou réactifs, peuvent également contribuer à la dégradation de la surface avec le temps.

Prévenir l'oxydation & la décoloration de surface des pièces en aluminium

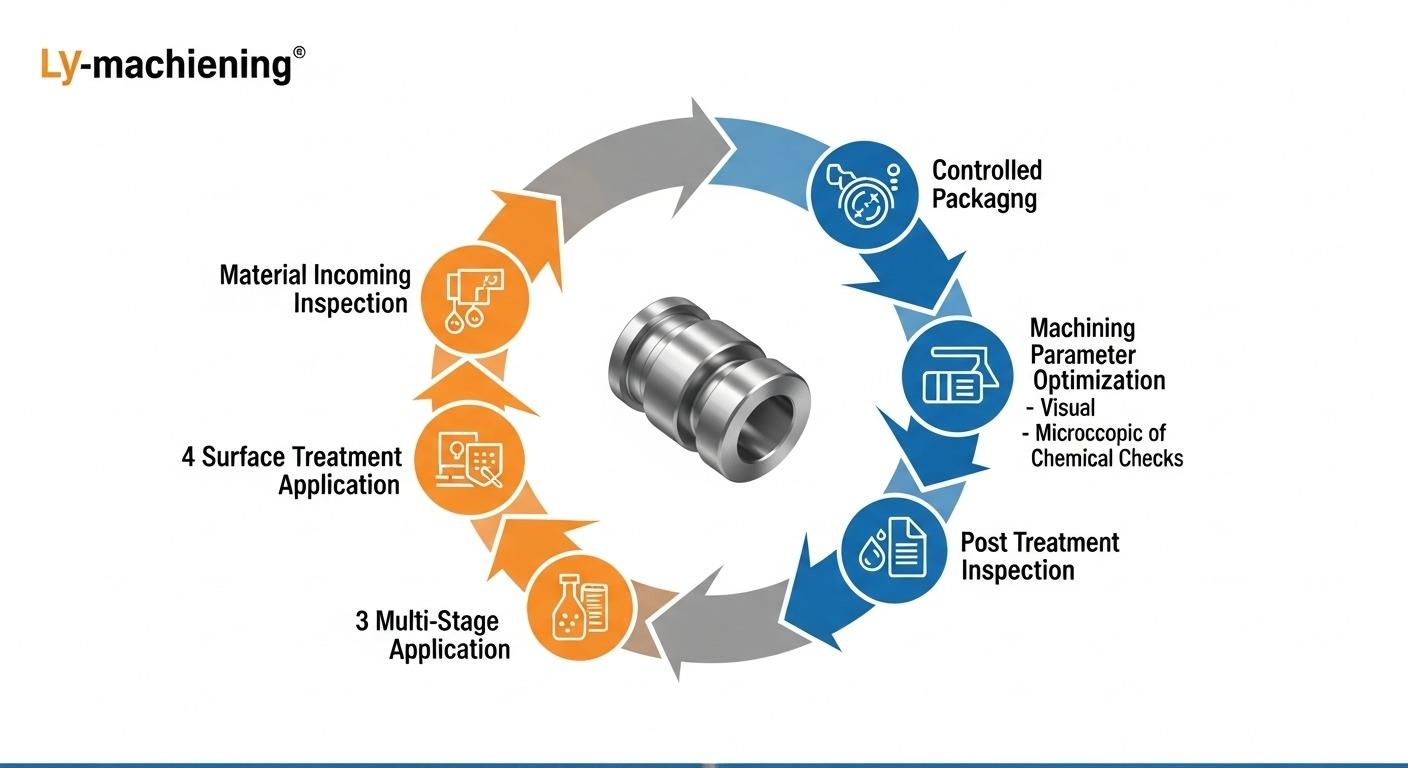

Des mesures proactives sont bien plus économiques que la résolution réactive des problèmes. La mise en œuvre de contrôles stricts à chaque étape du processus de fabrication, de la réception des matériaux à l'emballage final, est essentielle pour livrer des pièces avec des finitions de surface impeccables, exemptes d'oxydation et de décoloration. Cette approche holistique est une marque de la haute précision de l'usinage CNC.

Optimisation de la préparation des matériaux & des fluides de coupe

Chez ly-machining, le contrôle de la qualité des matériaux commence dès leur arrivée. Nous vérifions la composition de l'alliage et la trempe pour assurer la cohérence. Pour l'usinage, nous sélectionnons méticuleusement les fluides de coupe en fonction de l'alliage d'aluminium spécifique et de l'opération d'usinage. L'utilisation de refroidissants semi-synthétiques ou entièrement synthétiques, performants, avec d'excellentes propriétés de lubrification et de refroidissement, minimise le stress thermique et empêche l'accumulation de résidus. La surveillance régulière et l'entretien de la concentration et du pH des fluides de coupe sont cruciaux pour éviter la croissance bactérienne et la dégradation chimique pouvant entraîner des problèmes de surface.

Mise en œuvre de protocoles efficaces de nettoyage post-usinage

Nos protocoles de nettoyage sont multi-étapes et contrôlés avec précision. Immédiatement après l'usinage, les pièces subissent un rinçage préliminaire pour éliminer les contaminants grossiers. Cela est suivi d'un nettoyage par ultrasons dans des détergents spécialisés non corrosifs, assurant une pénétration profonde et l'élimination des particules microscopiques et des huiles. Les pièces critiques peuvent également subir un dégraissage par vapeur. Tous les rinçages sont effectués avec de l'eau déionisée pour éviter les taches minérales. Enfin, les pièces sont soigneusement séchées à l'aide de jets d'air chauffé ou par séchage sous vide pour éliminer toute humidité résiduelle.

Choix des méthodes de traitement de surface appropriées

Le traitement de surface adéquat est crucial pour l'intégrité à long terme de la surface et la qualité esthétique. Nous accompagnons nos clients dans la sélection du traitement optimal en fonction des exigences de leur application en termes de résistance à la corrosion, de dureté, d'isolation électrique et d'apparence.

| Traitement de surface | Avantage principal | Application courante | Durabilité contre le blanchiment |

|---|---|---|---|

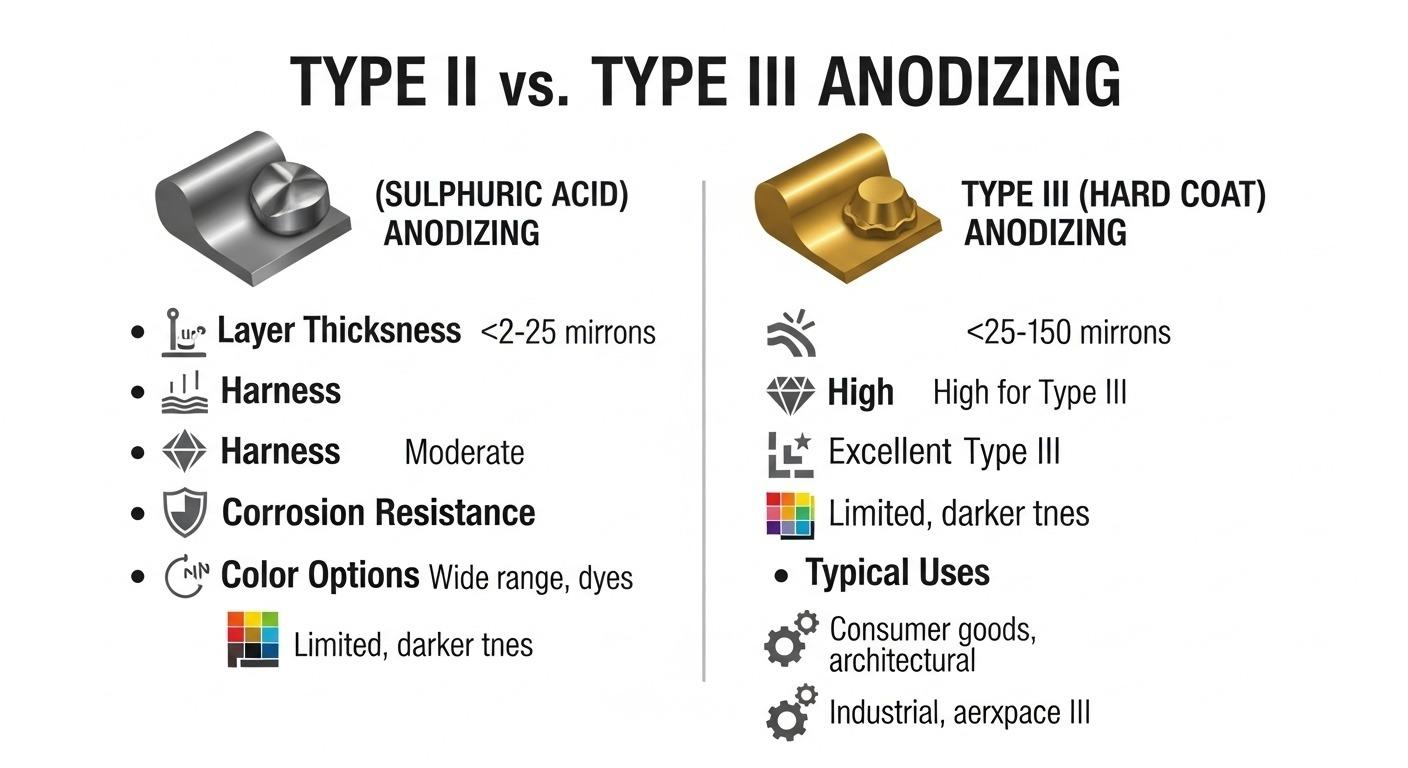

| Anodisation (Type II/III) | Résistance accrue à la corrosion/usure, couleur esthétique | Consommateur l'électronique, aéronautique, automobile | Excellent, si bien scellé |

| Revêtement de conversion chimique (Alodine/Chromate) | Protection contre la corrosion, base d'adhérence de la peinture | Boîtiers électriques, composants militaires | Bon, mais mince et moins esthétique |

| Électropolissage | Finition de surface améliorée, passivation, dérochage | Médical appareils, transformation alimentaire | Excellent, très résistant aux facteurs environnementaux |

| Peinture en poudre | Durable, décoratif, résistant aux chocs | Pièces architecturales, mobilier d'extérieur | Très élevé, forme une barrière protectrice |

Pratiques contrôlées de stockage et d'emballage

Après traitement, les pièces sont manipulées avec le plus grand soin dans un environnement contrôlé pour éviter la recontamination. Nous utilisons des matériaux d'emballage spécialisés, tels que des sacs VCI (Inhibiteur de corrosion volatil) ou du papier sans acide, pour protéger contre l'humidité et les agents corrosifs pendant le transport et le stockage. Chaque pièce est souvent emballée individuellement ou séparée par des inserts en mousse pour éviter le contact surface à surface et l'abrasion. Nos installations de stockage maintiennent des niveaux stables de température et d'humidité, protégeant ainsi l'état impeccable des composants finis.

Traitements de surface avancés pour des finitions d'aluminium parfaites

Obtenir des finitions de surface supérieures nécessite souvent plus que simplement usiner de base. Les traitements de surface avancés améliorent les propriétés inhérentes de l'aluminium, offrant une durabilité accrue, un attrait esthétique et une résistance à la dégradation environnementale. ly-machining propose une gamme complète de ces procédés spécialisés.

Anodisation de précision pour renforcer la protection et l'esthétique

L'anodisation est un processus de passivation électrolytique qui transforme la surface du métal en une finition d'oxyde anodique durable et résistante à la corrosion. La précision dans les paramètres d'anodisation — densité de courant, composition de l'électrolyte, température et durée — est essentielle pour obtenir une couche d'oxyde uniforme et robuste. Nous sommes spécialisés dans le Type II (anodisation à l'acide sulfurique) à des fins esthétiques et protectrices, et le Type III (anodisation dure) pour une résistance extrême à l'usure et à la corrosion. Une bonne étanchéité après anodisation est primordiale pour éviter les taches et préserver ses qualités protectrices.

Revêtements de conversion chimique pour la résistance à la corrosion

Les revêtements de conversion chimique, tels que l'Alodine ou la chromate, créent une couche mince, conductrice et résistante à la corrosion sur la surface de l'aluminium. Ce procédé est idéal pour les applications nécessitant une bonne conductivité électrique, une excellente adhérence de la primaire pour la peinture ultérieure, ou comme barrière contre la corrosion en environnements moins exigeants. Il offre une finition subtile allant du doré au transparent sans modifier significativement les dimensions de la pièce, ce qui est crucial pour les composants à tolérances serrées.

Polissage et finitions mécaniques pour un éclat supérieur

Pour les applications exigeant un fort attrait esthétique ou des surfaces ultra-lisses, des techniques de finition mécanique sont employées. Celles-ci incluent différents niveaux de polissage, brossage et sablage à la bille. Le polissage de précision élimine micro-rayures et imperfections, offrant un éclat miroir. Le brossage crée une finition satinée directionnelle, tandis que le sablage à la bille procure une texture mate et uniforme. Chaque méthode nécessite un contrôle précis pour obtenir des résultats cohérents et maintenir la précision dimensionnelle.

Revêtements spécialisés pour des environnements extrêmes

Au-delà des traitements conventionnels, nous proposons également des revêtements spécialisés conçus pour des défis uniques. Ceux-ci incluent l'oxydation électrolytique plasma (PEO) pour une dureté extrême et une résistance à l'usure, ou des revêtements en fluoropolymère pour améliorer les propriétés antiadhésives et l'inertie chimique. Ces solutions avancées sont adaptées à des industries telles que l'aérospatiale, le médical et la défense, où les composants doivent fonctionner parfaitement dans des conditions très sévères. Notre équipe technique collabore étroitement avec les clients pour spécifier le revêtement exact répondant à leurs critères de performance.

Dépannage des problèmes de blanchiment ou de décoloration existants

Lorsque la décoloration survient, une approche systématique de dépannage est essentielle pour diagnostiquer précisément le problème et mettre en œuvre des solutions efficaces. Notre expertise va au-delà de la prévention pour une analyse complète et une remédiation des défauts de surface existants. Nous comprenons l'urgence et les implications en termes de coûts de tels problèmes.

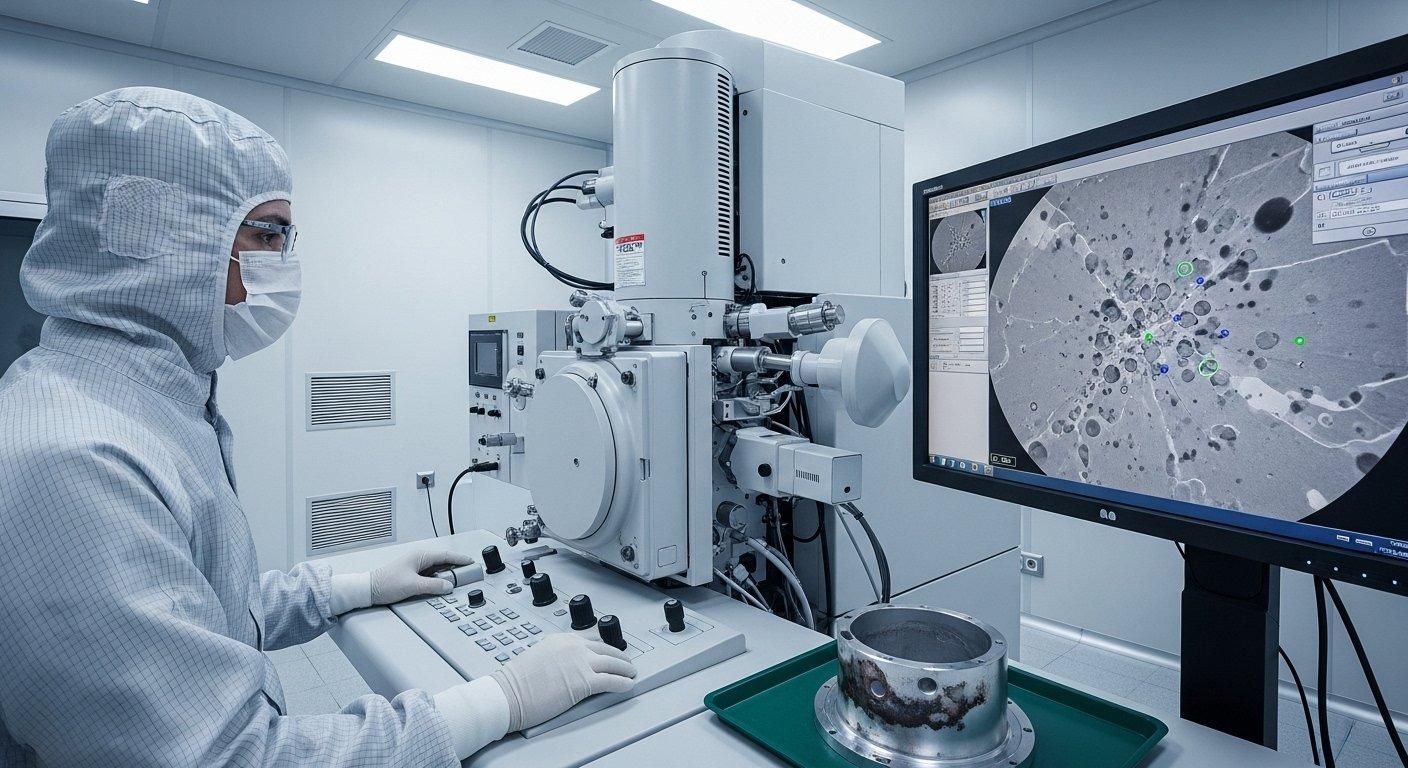

Techniques d’évaluation pour identifier l’origine des défauts

Notre processus de diagnostic utilise une gamme de techniques d’évaluation. L’inspection visuelle sous un éclairage contrôlé aide à catégoriser le type de défaut (par exemple, haze, taches, piqûres, couleur inégale).

L’analyse microscopique (SEM avec EDX) peut identifier les contaminants résiduels, analyser l’épaisseur de la couche d’oxyde ou localiser la ségrégation de matériaux. L’analyse chimique des résidus de surface aide à déterminer la nature exacte des polluants. Cette approche complète nous permet de différencier les défauts matériels, erreurs de processus ou dommages environnementaux.

Actions correctives pour les imperfections mineures de surface

Pour les imperfections mineures de surface, des actions correctives peuvent être possibles. Un léger polissage ou un re-brossage peut parfois éliminer des taches superficielles ou de petites rayures. Pour des pièces avec une décoloration très localisée et légère, un nettoyage chimique sélectif sous contrôle strict peut être envisagé. Cependant, toute action corrective doit être soigneusement évaluée pour ne pas compromettre les tolérances dimensionnelles ou l’intégrité du matériau sous-jacent. Notre objectif est toujours de sauver les pièces sans sacrifier la qualité.

Quand re-travailler ou re-traiter les pièces

Une décoloration plus importante ou généralisée nécessite souvent un re-travail ou un re-traitement. Pour les pièces anodisées, cela implique généralement de retirer la couche d’anodisation existante à l’aide de bains chimiques spécialisés, suivi d’un nettoyage approfondi et d’une nouvelle anodisation. Ce processus est complexe et comporte des risques, notamment des modifications dimensionnelles ou une gravure de surface si mal effectué. Nos techniciens évaluent minutieusement la faisabilité du re-travail, en tenant compte de la géométrie de la pièce, de l’alliage et du rapport coût-efficacité par rapport à la mise au rebut et à la refabrication.

Consultation d’experts pour les cas complexes de décoloration

Pour des défis de décoloration très complexes ou récurrents, notre équipe d’ingénierie fournit une consultation d’experts. Nous analysons les données de production historiques, les certifications des matériaux et les journaux de processus pour découvrir des interdépendances subtiles. Nous réalisons également des tests accélérés de vieillissement ou des simulations environnementales pour reproduire les conditions et identifier les causes profondes.

Cette expertise technique approfondie nous permet de fournir des solutions définitives, impliquant souvent des ajustements de la spécification du matériau, des paramètres d’usinage ou des traitements post-traitement, garantissant une prévention à long terme.

Partenariat pour une qualité constante : notre expertise en aluminium CNC

Choisir le bon partenaire de fabrication est crucial pour assurer la qualité et la fiabilité constantes de vos pièces en aluminium CNC, notamment en ce qui concerne les finitions de surface difficiles. Chez ly-machining, nous ne sommes pas seulement un fournisseur ; nous sommes un partenaire technique engagé à fournir des composants impeccables.

Avantage du fabricant source pour le contrôle qualité

En tant que fabricant direct basé en France, ly-machining maintient un contrôle total sur chaque étape de la production. Cette approche intégrée verticalement nous permet de mettre en œuvre des contrôles de qualité stricts depuis l’approvisionnement en matières premières jusqu’à l’inspection finale et l’emballage.

Nous éliminons les variables introduites par plusieurs sous-traitants, offrant une plus grande transparence et responsabilité. Nos capacités internes garantissent que chaque processus, en particulier ceux impactant la finition de surface, respecte nos normes exigeantes.

Tarification transparente et solutions axées sur la valeur

Nous croyons en la promotion de partenariats à long terme fondés sur la confiance et la transparence. Notre structure tarifaire est claire, détaillée et compétitive, reflétant la véritable valeur d'une fabrication de haute qualité et d'un support technique expert.

Nous nous concentrons sur la fourniture de solutions axées sur la valeur qui minimisent votre coût total de possession en éliminant les rebuts, en réduisant la reprise et en assurant la livraison à temps de pièces sans défaut. Notre objectif est de réduire les coûts cachés liés à une qualité incohérente.

Expertise technique approfondie dans les finitions de surface en aluminium

Notre force principale réside dans notre expertise technique approfondie, notamment dans la science des matériaux en aluminium et la chimie de surface. Notre équipe d'ingénieurs et de métallurgistes possède une compréhension approfondie de la façon dont différentes alliages d'aluminium réagissent à divers processus d'usinage et traitements de surface. Cette connaissance nous permet d'anticiper les problèmes potentiels, de concevoir des flux de fabrication optimaux et de résoudre proactivement les défis complexes de surface. Nous sommes dédiés à la recherche et au développement continus dans les technologies de finition.

Études de cas : prévention et résolution des problèmes de surface

Un client majeur rencontrait des décolorations intermittentes de surface sur des composants critiques pour l'aérospatiale, entraînant des retards importants et des rebuts. Notre équipe d'ingénieurs a mené une analyse approfondie, identifiant une interaction subtile entre les impuretés du matériau et des paramètres spécifiques d'usinage.

En modifiant l'approvisionnement en alliage et en optimisant la composition du fluide de coupe, nous avons complètement éliminé le problème, lui permettant d'économiser plus de $100 000 en rework annuel et d'accélérer le lancement de leur produit de deux mois. Cela démontre notre engagement envers une expertise technique approfondie et notre capacité à fournir des pièces de haute qualité.

Ne laissez pas les défauts de surface compromettre la qualité ou la réputation de votre produit. Exploitez notre expertise technique approfondie et notre fabrication de haute qualité. Contactez nos spécialistes en aluminium CNC dès aujourd'hui pour une consultation gratuite de votre projet et découvrez un partenariat basé sur la précision, la fiabilité et une tarification transparente.

**Résumé de l’article :**

Ce guide complet sur la décoloration de surface en aluminium CNC identifie les causes profondes telles que la qualité du matériau, les paramètres d'usinage et les facteurs environnementaux. Il présente des stratégies préventives incluant une préparation optimisée du matériau, un nettoyage rigoureux et des traitements de surface appropriés.

L'article couvre également le dépannage avancé, en mettant l'accent sur l'évaluation par des experts et la remédiation. Enfin, il met en avant le rôle de ly-machining en tant que partenaire de confiance, offrant une expertise technique approfondie et des solutions transparentes, axées sur la qualité, pour des finitions en aluminium parfaites.

Questions fréquemment posées sur les finitions en aluminium

Q1 : Quelle est la cause la plus courante des taches blanches ou du voile sur les pièces en aluminium anodisé ?

R1 : La cause la plus courante des taches blanches ou du voile sur l'aluminium anodisé est un scellement post-anodisation incorrect ou un rinçage insuffisant après le nettoyage et l'anodisation.

Si la couche anodique n'est pas complètement scellée, elle reste poreuse et susceptible d'absorber l'humidité, les détergents ou les contaminants atmosphériques, ce qui entraîne des taches d'hydratation ou des réactions chimiques apparaissant sous forme de taches blanches. De plus, les agents de nettoyage alcalins résiduels ou les impuretés minérales provenant d'eau de rinçage non purifiée peuvent réagir avec la surface de l'aluminium, provoquant une gravure ou une opacité.

Q2 : Les différents alliages d'aluminium réagissent-ils différemment au même traitement de surface, pouvant causer une décoloration ?

R2 : Oui, absolument. Les différents alliages d'aluminium ont des compositions variées, notamment en éléments d'alliage comme le cuivre, le zinc et le silicium. Ces éléments peuvent influencer de manière significative la réaction de l'alliage aux traitements de surface tels que l'anodisation ou les revêtements de conversion chimique. Par exemple, les alliages à forte teneur en cuivre (par exemple, la série 2000) sont plus sujets à la corrosion et peuvent être difficiles à anodiser uniformément, ce qui donne souvent des finitions plus foncées ou tachetées.

Inversement, les alliages de la série 5000, connus pour leur résistance à la corrosion, produisent généralement des finitions anodisées plus cohérentes et plus brillantes. Comprendre la réactivité spécifique de l'alliage est essentiel pour choisir les paramètres de traitement appropriés afin de prévenir la décoloration.

Q3 : Comment ly-machining garantit-elle une qualité de finition de surface cohérente sur de grands lots de production ?

R3 : ly-machining garantit une cohérence dans la qualité de la finition de surface grâce à une approche multifacette impliquant un contrôle rigoureux des processus, un équipement avancé et une surveillance continue.

Nous mettons en œuvre des procédures opérationnelles standard (SOP) détaillées pour chaque étape, de l'inspection des matériaux à l'emballage final, garantissant des résultats reproductibles. Nos machines CNC de pointe sont régulièrement calibrées, et les fluides de coupe sont surveillés en continu pour leur concentration et leur pureté. Pour le post-traitement, nous utilisons des lignes automatisées avec un contrôle précis des bains chimiques, des températures et des temps de séjour.

De plus, notre équipe dédiée au contrôle qualité effectue des vérifications en cours de fabrication et des inspections finales, en utilisant l'analyse microscopique et la spectroscopie pour vérifier l'intégrité de la surface et prévenir tout problème de décoloration sur de grands lots de production.