Formage de l'aluminium CNC : coût et efficacité

Avez-vous du mal avec le « dilemme de l'aluminium » — quel processus de formage offre vraiment le meilleur équilibre entre coût, performance et efficacité pour vos pièces usinées CNC ? Cette décision critique trouble souvent les concepteurs de produits et les responsables des achats, constituant un obstacle majeur lors des premières étapes du développement du produit.

Le mauvais choix peut entraîner des défis imprévus, conduisant à des investissements excessifs en outillage, un gaspillage important de matériaux et des retards nuisibles à l'entrée sur le marché. De telles erreurs peuvent gravement affecter les budgets et les délais du projet, compromettant la viabilité globale des nouvelles initiatives de produit.

Découvrez comment prendre la décision stratégique de processus dès le départ, en s'appuyant sur une expertise technique approfondie, peut redéfinir le succès de votre projet et avoir un impact positif sur votre résultat net. La précision dans la sélection du processus est essentielle pour atteindre l'excellence manufacturière.

La sélection stratégique parmi aluminium la coulée, l'extrusion ou la forge, guidée par une analyse technique experte, est cruciale pour optimiser le coût, la performance et l'efficacité dans la fabrication de pièces CNC.

Analyse des processus de formage de l'aluminium pour l'usinage CNC

Les principes fondamentaux de la coulée d'aluminium pour CNC

La coulée d'aluminium consiste à verser de l'aluminium fondu dans un moule, permettant sa solidification en une forme proche de la pièce finale. Ce procédé est particulièrement polyvalent pour produire des géométries complexes et des caractéristiques internes difficiles ou coûteuses à usiner à partir de matière solide.

Pour les étapes suivantes usinage CNC, les pièces moulées servent de pré-forme, réduisant la quantité de retrait de matériau nécessaire. La coulée gravité, la coulée en sable et la coulée sous pression sont des méthodes courantes, chacune avec des avantages distincts en fonction de la complexité et du volume de la pièce.

Avantages et limites de la coulée pour les pièces usinées

La coulée offre une grande liberté de conception, permettant des géométries complexes et des caractéristiques intégrées qui peuvent minimiser les opérations d'assemblage ultérieures. Elle est également très économique pour la production en grande série grâce à un moindre gaspillage de matériau par rapport à l'usinage à partir de billettes.

Cependant, les pièces moulées présentent généralement des propriétés mécaniques inférieures à celles de l'aluminium travaillé à chaud, ont une structure de grain non uniforme et nécessitent souvent un usinage postérieur plus étendu pour atteindre des tolérances serrées et une finition de surface supérieure. La porosité peut également être un problème.

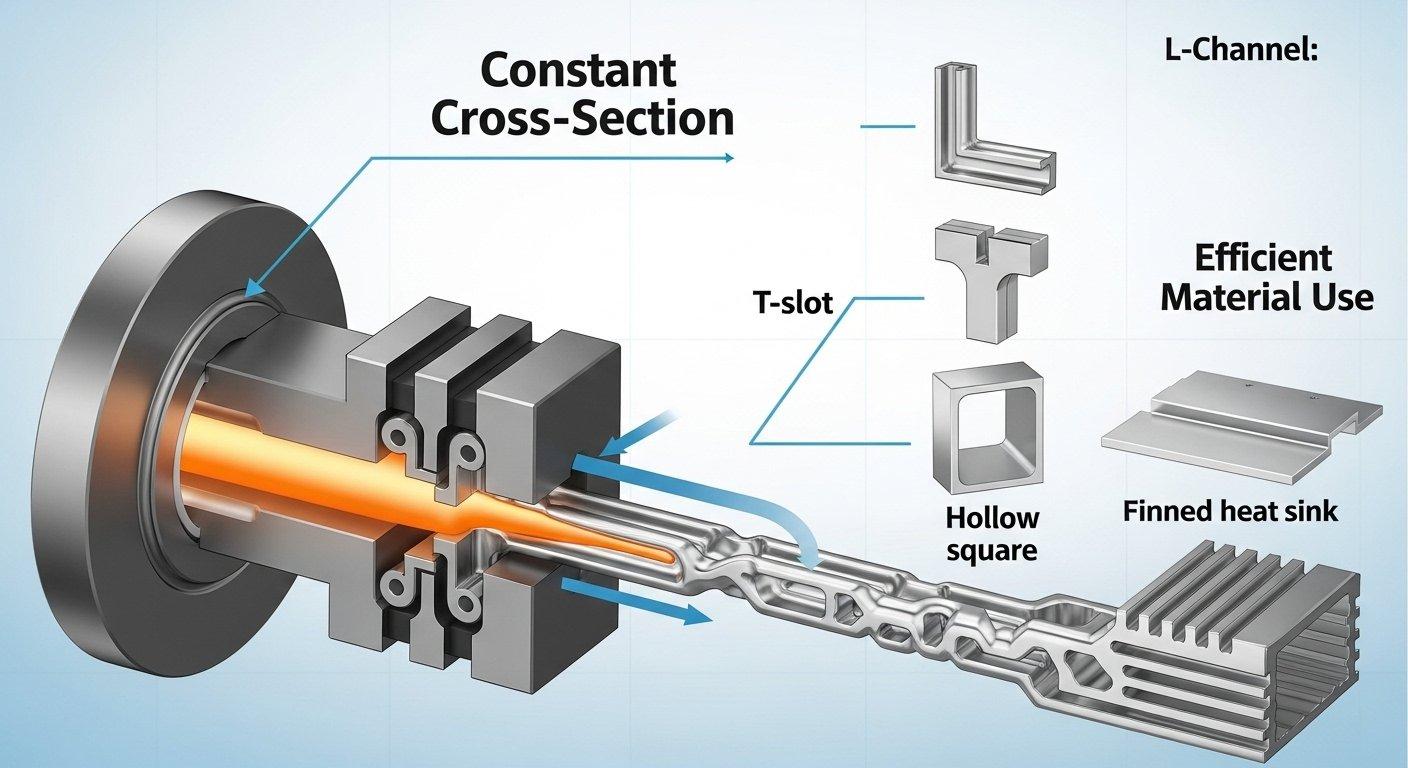

Extrusion d'aluminium : efficacité dans la fabrication de profils CNC

L'extrusion d'aluminium pousse un alliage d'aluminium chauffé à travers une matrice, créant un profil à section constante. Cette méthode est exceptionnellement efficace pour produire des formes longues et uniformes qui peuvent ensuite être coupées à la longueur et usinées.

Les profils extrudés sont idéaux lorsque la géométrie souhaitée peut être efficacement représentée par une section constante. Ils sont largement utilisés pour des composants structurels, des dissipateurs de chaleur et des cadres où la complexité linéaire est essentielle.

Avantages et inconvénients de l'extrusion

L'extrusion excelle dans la production de pièces avec d'excellents rapports résistance/poids et une structure de grain cohérente le long de l'axe d'extrusion. Les coûts d'outillage sont généralement inférieurs à ceux des matrices de coulée ou de forge, en particulier pour les profils standard.

La principale limitation est la flexibilité géométrique ; les pièces doivent respecter une section constante. Bien que des profils personnalisés puissent être fabriqués, ils entraînent des coûts d'outillage plus élevés, et les caractéristiques complexes perpendiculaires à la direction de l'extrusion nécessitent des opérations CNC secondaires importantes.

Forgeage en aluminium : haute résistance pour des pièces CNC exigeantes

Le forgeage de l'aluminium consiste à façonner de l'aluminium solide sous d'immenses forces de compression, soit par impact, soit par pression continue. Cette déformation mécanique affine la structure du grain, en l'alignant avec les contours de la pièce.

Ce processus améliore considérablement les propriétés mécaniques du matériau, notamment la résistance à la traction, la résistance à la fatigue et la ductilité. Les blanks forgés sont généralement proches de la forme finale de la pièce, ce qui réduit l'usinage.

Les forces et faiblesses uniques du forgeage

Le forgeage donne des pièces avec une résistance, une ténacité et une durée de vie en fatigue supérieures à celles des composants moulés ou extrudés. La structure du grain affinée et directionnelle rend l'aluminium forgé idéal pour des applications à haute contrainte et critiques.

Les principaux inconvénients sont des coûts d'outillage plus élevés et des limitations en termes de complexité géométrique, notamment pour les contre-dépouilles ou les caractéristiques internes complexes. Le forgeage est mieux adapté aux formes simples et robustes en volumes moyens à élevés où la résistance est primordiale.

Considérations économiques pour la production de pièces en aluminium CNC

Coûts d'outillage : comparaison de l'investissement initial

L'outillage représente un investissement initial important pour tout procédé de mise en forme, impactant l'économie globale du projet. La complexité et la précision du moule ou de la matrice sont directement liées à son coût.

Comprendre ces investissements initiaux est crucial pour calculer le coût total de possession, en particulier pour des volumes de production faibles à moyens. La durée de vie de l'outillage et la maintenance jouent également un rôle dans les dépenses à long terme.

| Type de procédé | Coût typique de l'outillage (USD) | Gamme de complexité |

|---|---|---|

| Fonderie sous pression | $5,000 – $100,000+ | Élevé |

| Extrusion | $500 – $10,000 | Modérée |

| Forgeage | $5,000 – $50,000+ | Faible à modérée |

Rendement et déchets de matériau lors de la mise en forme de l'aluminium

Le rendement du matériau fait référence au pourcentage de matière première qui devient partie du produit fini, le reste étant des rebuts ou des déchets. Minimiser les déchets est un facteur clé pour l'efficacité économique dans la fabrication de l'aluminium.

Les processus proches de la forme finale, tels que la coulée sous pression et le forgeage, entraînent généralement moins de déchets de matériau par rapport à l'usinage à partir d'un lingot massif, bien que les déchets de mise en forme initiaux doivent également être pris en compte.

Coûts après usinage : l'impact de chaque procédé

Le coût de l'usinage CNC ultérieur est fortement influencé par la précision et la finition de surface de la pièce préformée. Les pièces moulées nécessitent souvent un usinage plus approfondi en raison de tolérances plus lâches et de surfaces plus rugueuses.

Les extrusions, tout en étant précises dans leur profil, peuvent nécessiter un usinage important pour les caractéristiques perpendiculaires à l'axe d'extrusion. Les forgeages, offrant de bonnes formes proches du net et une intégrité matérielle supérieure, peuvent parfois réduire le temps d'usinage.

Volume de production et économie globale du projet

Le procédé de formage optimal est souvent dicté par le volume de production requis. Des volumes élevés peuvent amortir des coûts d'outillage importants, rendant des procédés comme la coulée sous pression ou la forge à chaud plus économiques par unité.

Pour de faibles volumes ou pour le prototypage, l'usinage à partir de bloc solide, ou l'utilisation de profils extrudés standard, peut être plus rentable. Chaque procédé possède un point d'équilibre économique qui équilibre investissement initial et coût par unité.

Évaluation de l'efficacité dans la fabrication CNC en aluminium

Délais de fabrication : du design à la pièce en aluminium finie

Le délai englobe toute la durée depuis la finalisation du design initial jusqu'à la livraison des pièces finies. La fabrication des outillages est souvent la phase la plus longue dans des procédés comme la coulée et la forge.

L'extrusion, surtout avec des matrices existantes, peut offrir des délais initiaux plus rapides pour la production de profils. La fabrication CNC ultérieure augmente le délai global, nécessitant des flux de travail efficaces.

Délais de cycle et débit : efficacité du procédé

Le délai de cycle correspond à la durée nécessaire pour produire une pièce unique, tandis que le débit mesure le nombre de pièces produites par unité de temps. La coulée sous pression offre généralement des délais de cycle très courts pour un débit élevé.

L'extrusion est rapide une fois la mise en place terminée, produisant des longueurs continues. Les délais de cycle de la forge varient selon la méthode spécifique (par exemple, forge à chaud ou à froid), mais peuvent être très efficaces en production de volume élevé.

| Processus | Délai de cycle typique | Potentiel de débit |

|---|---|---|

| Fonderie sous pression | Très court | Très élevé |

| Extrusion | Continu (rapide) | Élevé |

| Forge à matrice fermée | Court | Élevé |

| Coulée en sable | Long | Faible à moyenne |

Opérations secondaires et exigences de finition

De nombreuses pièces en aluminium formé nécessitent des opérations secondaires au-delà du formage initial et de l'usinage CNC primaire. Cela peut inclure le traitement thermique, le débrutage, la finition de surface et l'assemblage.

Les pièces coulées et forgées nécessitent souvent un traitement thermique pour atteindre les propriétés mécaniques souhaitées. La finition de surface à des fins esthétiques ou fonctionnelles peut ajouter un coût et un temps importants, variant selon la qualité de surface initiale.

Contrôle Qualité, Reprise et Taux de Déchets

Un contrôle qualité robuste est essentiel pour minimiser la reprise et les déchets, qui sont des drains coûteux sur l'efficacité. Les taux de défauts peuvent varier considérablement selon les processus de formage.

La coulée peut parfois être sujette à des défauts internes tels que la porosité ou les inclusions, nécessitant une inspection rigoureuse. La forge produit généralement des pièces denses et homogènes avec moins de défauts internes, ce qui entraîne des taux de déchets plus faibles.

Propriétés Matériaux & Flexibilité de Conception pour l'Aluminium CNC

Implications de la Résistance, de la Microstructure et de l'Anisotropie

Le choix du processus de formage impacte fondamentalement la microstructure interne et les propriétés mécaniques de la pièce en aluminium. Cela détermine à son tour son aptitude à diverses applications exigeantes.

La forge affine et oriente la structure des grains, améliorant la résistance et la résistance à la fatigue dans des orientations spécifiques (anisotropie). La coulée donne une structure de grains plus isotrope, mais plus grossière, avec une résistance globale potentiellement inférieure.

| Propriété | Coulée (par exemple, A380) | Extrusion (par exemple, 6061) | Forge (par exemple, 7075) |

|---|---|---|---|

| Résistance à la traction | Modérée | Élevé | Très élevé |

| Résistance à la Fatigue | Plus bas | Élevé | Très élevé |

| Structure des Grains | Grossière, Isotrope | Allongée, Directionnelle | Affinée, Directionnelle |

Complexité de la Pièce et Liberté de Conception Géométrique

Chaque processus de formage offre différents degrés de liberté de conception. La coulée permet les géométries internes les plus complexes et élaborées, y compris les contre-dépouilles et les épaisseurs de paroi variables.

L'extrusion est limitée par une section constante mais excelle dans la complexité linéaire. La forge est idéale pour des formes robustes et plus simples où la résistance directionnelle est critique.

Tolérances réalisables et Finition de Surface pour CNC

La finition brute et la précision dimensionnelle inhérente d'une pièce formée impactent directement la quantité d'usinage CNC ultérieur nécessaire. Les coulées ont généralement les plages de tolérance les plus larges et les surfaces les plus rugueuses.

Les extrusions offrent une bonne précision dimensionnelle sur toute leur longueur. Les forgeages offrent généralement des tolérances plus strictes que les coulées, réduisant ainsi le besoin d'enlèvement de matière important lors de l'usinage.

Sélection stratégique du processus CNC en aluminium optimal

Adapter le processus aux besoins spécifiques de l'application

La sélection du processus optimal commence par une compréhension approfondie des exigences de l'application finale. Les facteurs critiques incluent la performance mécanique, le poids, les propriétés thermiques et les considérations esthétiques.

Pour les pièces nécessitant une résistance maximale et une résistance à la fatigue dans des environnements à haute contrainte, la forge est souvent le choix supérieur. Pour des composants complexes et non structuraux, la coulée peut offrir une meilleure liberté de conception et une rentabilité accrue.

Réaliser une analyse coûts-bénéfices complète

Une analyse coûts-bénéfices détaillée doit aller au-delà des coûts initiaux de l'outillage, en englobant le gaspillage de matériau, le post-traitement, le contrôle qualité et les délais de livraison. Cette vision holistique révèle l'impact économique réel.

Considérer le coût total de possession sur l'ensemble de la série de production, plutôt que le coût de fabrication par unité. Cette évaluation globale garantit une décision financièrement saine et stratégiquement alignée.

Collaborer avec un fabricant expert en CNC

Naviguer dans ces compromis complexes nécessite une expertise technique approfondie et un partenaire de fabrication qui comprend les nuances de chaque processus. Un partenaire compétent peut fournir des conseils précieux.

En tant que fabricant spécialisé dans l'usinage CNC de haute qualité, nous offrons cette précision, vous aidant à optimiser la sélection des matériaux et les processus de formage pour des résultats supérieurs.

Conclusion : Maximiser la valeur des pièces CNC en aluminium

Principaux enseignements pour une sélection de processus éclairée

Le choix entre la coulée, l'extrusion ou la forge d'aluminium pour des pièces usinées CNC est complexe, nécessitant une évaluation attentive de la complexité du design, des propriétés mécaniques et des facteurs économiques. Chaque processus offre des avantages et des limites distincts.

Comprendre l'interaction entre les coûts d'outillage, le rendement du matériau, les exigences de post-usinage et le volume de production est essentiel. Cette approche informée garantit que votre choix s'aligne parfaitement avec vos objectifs de performance et de budget.

Votre chemin vers un aluminium économique et de haute qualité

En fin de compte, obtenir des composants en aluminium économiques et de haute qualité pour vos projets dépend d'une sélection stratégique du processus, guidée par une consultation technique experte. Cette décision en amont influence profondément l'efficacité de la fabrication et le coût.

En utilisant le bon processus de formage, vous pouvez réduire considérablement le gaspillage de matériau, minimiser le temps d'usinage et garantir que vos pièces répondent aux spécifications de performance les plus strictes. Cette stratégie proactive stimule l'innovation et la rentabilité.

Étude de cas

**Problème :** Un client, leader dans la technologie des drones, avait initialement spécifié des boîtiers en aluminium moulé sous pression pour une nouvelle génération de véhicules aériens sans pilote. Ils anticipaient de gros volumes et valorisaient le travail de nervures internes complexes réalisables par moulage. Cependant, les premières séries de production ont révélé des problèmes de porosité constants, entraînant des taux de reprise et de rebut inacceptables, ainsi qu'une intégrité structurelle compromise lors des tests de vibration. Le post-traitement étendu nécessaire pour respecter des tolérances strictes a également augmenté les coûts et prolongé les délais.

**Notre solution :** Notre équipe d'ingénierie chez ly-machining a réalisé une revue complète de la conception pour la fabricabilité (DFM). Reconnaissant la nécessité critique d’un composant plus léger, plus résistant et plus cohérent, nous avons proposé un changement stratégique du moulage sous pression vers une extrusion en aluminium sur mesure pour le corps principal du boîtier, suivi d’un usinage CNC de haute précision pour des caractéristiques spécifiques et des capots. Nous avons redessiné la nervure interne pour l’intégrer dans le profil d’extrusion, tandis que les points de fixation critiques ont été usinés avec précision.

**Résultat :** La transition vers l'extrusion a considérablement réduit les problèmes de porosité, éliminant une source majeure de rebuts et de reprises. La structure granulométrique uniforme du matériau extrudé a offert une performance supérieure en termes de résistance-poids, améliorant la stabilité de vol et la durabilité du drone. Les coûts d'outillage pour la matrice d'extrusion étaient nettement inférieurs à ceux du moule de coulée sous pression complexe, et la forme quasi-nettes du profil extrudé a réduit considérablement le temps d'usinage CNC de 30%. Cela a conduit à une réduction de 15% du coût unitaire global et à une entrée sur le marché accélérée de six semaines, permettant au client de respecter son calendrier de lancement de produit ambitieux avec un produit supérieur.

Invitez les lecteurs à obtenir un devis gratuit ou une consultation technique.

Section FAQ

Quel procédé d'aluminium est le moins cher ?

Le processus « le moins cher » est relatif au volume et à la complexité de la pièce. Pour des volumes très élevés avec des caractéristiques complexes, la coulée sous pression peut être rentable par unité malgré un outillage coûteux.

Pour les profils linéaires, l'extrusion est souvent la solution la plus économique. Pour de faibles volumes, l'usinage CNC à partir de billettes peut être le moins cher en raison d'un outillage minimal.

Qu'est-ce que la forme quasi-nettes ?

La forme quasi-nettes désigne un procédé de fabrication qui produit une pièce très proche de ses dimensions finales, nécessitant peu d'usinage ultérieur. Cela réduit le gaspillage de matériau et le temps d'usinage CNC.

Des procédés comme la coulée sous pression et la forge sont excellents pour obtenir des formes quasi-nettes, ce qui contribue de manière significative aux économies de coûts et d'efficacité en production.

La forge améliore-t-elle la résistance ?

Oui, la forge améliore considérablement les propriétés mécaniques de l'aluminium, notamment sa résistance et sa résistance à la fatigue. Les forces de compression affinent et alignent la structure cristalline du métal.

Cette microstructure raffinée rend l'aluminium forgé idéal pour des applications exigeantes où des charges élevées, des impacts ou des vibrations sont anticipés, surpassant la résistance des pièces moulées ou extrudées.