L'impact de l'oxydation anodique sur l'uniformité de la couleur de l'aluminium

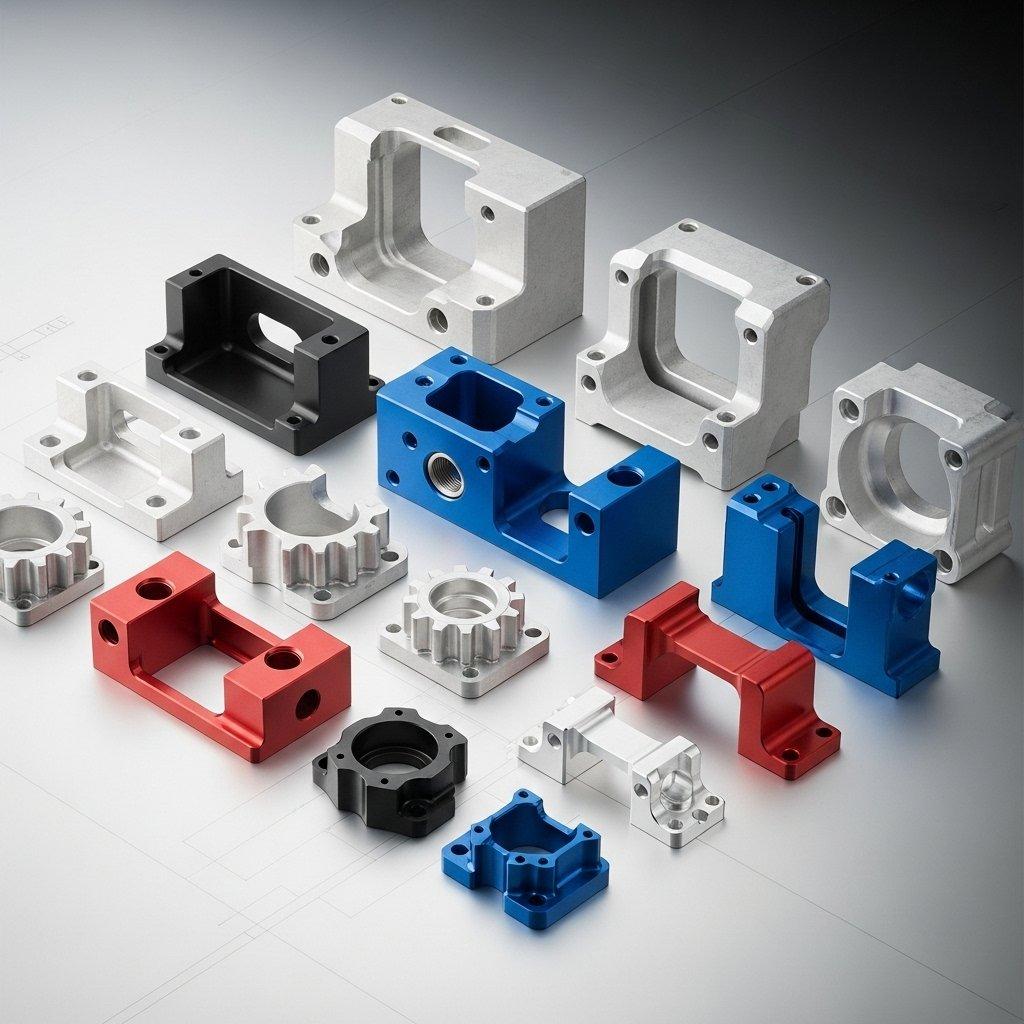

Une uniformité de couleur incohérente sur vos pièces en aluminium anodisé CNC vous coûte-t-elle des rejets, des retards et compromet-elle l'esthétique de votre marque ? Vous n'êtes pas seul. Ce défi courant peut nuire à la perception du produit et entraîner des retouches importantes.

Découvrez comment un contrôle précis du processus et une expertise technique approfondie sont les clés pour obtenir une cohérence de couleur parfaite d'une livraison à l'autre pour vos composants critiques. Comprendre les facteurs sous-jacents est la première étape vers la fiabilité.

L'uniformité de la couleur de l'aluminium anodisé repose fortement sur un contrôle méticuleux du processus, depuis le début usinage CNC jusqu'à la dernière étape de scellement. Obtenir des finitions esthétiques et fonctionnelles cohérentes entre les lots nécessite une gestion précise de la composition de l'alliage, de la préparation de la surface, des paramètres du bain et de la distribution du courant lors de l'oxydation anodique.

Comprendre l'oxydation anodique pour les pièces en aluminium CNC

Principes de base du processus d'oxydation anodique

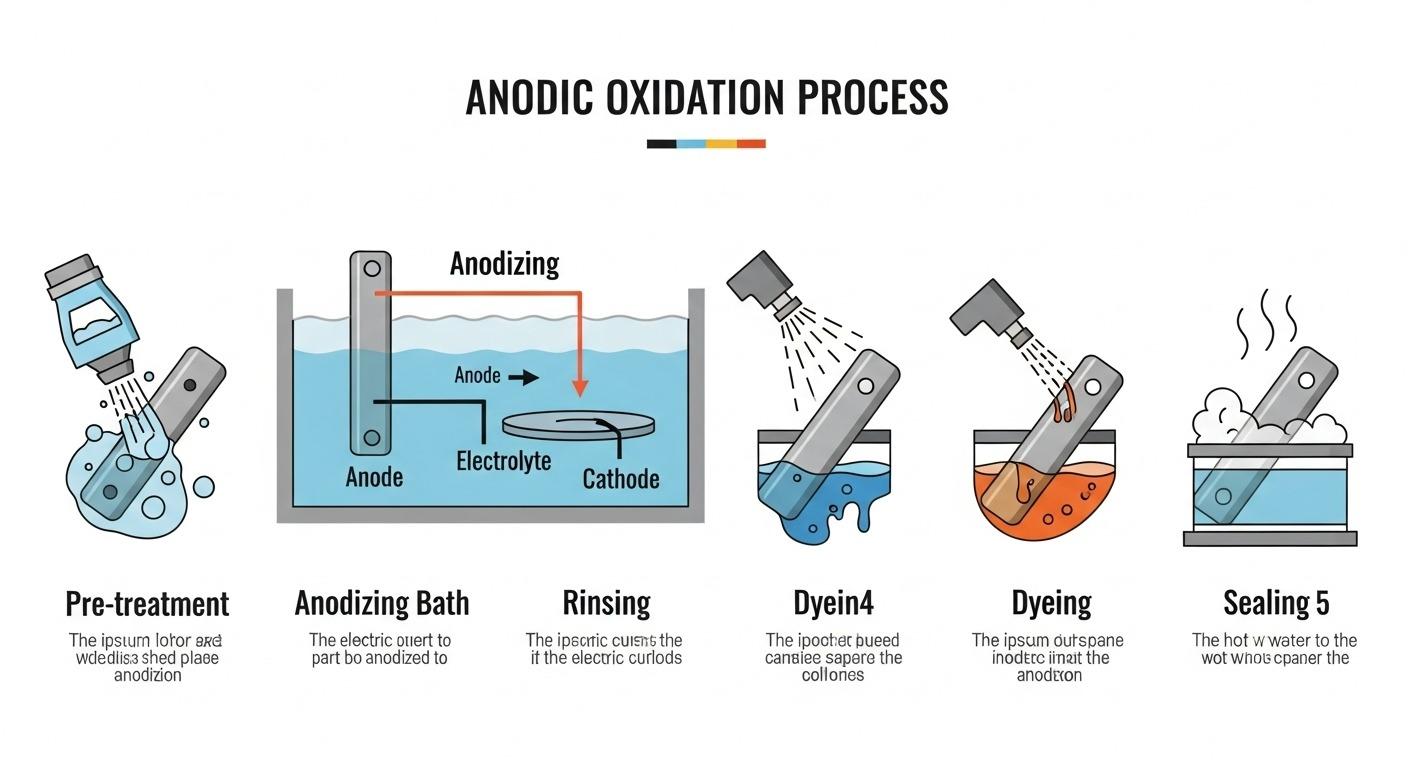

L'oxydation anodique, ou anodisation, est un procédé électrochimique qui transforme la surface de aluminium en une couche d'oxyde anodique poreuse et durable. Cette couche est intégrée au substrat en aluminium, offrant une résistance accrue à la corrosion, à l'usure, et la capacité d'accepter des teintures.

Le processus consiste à immerger les pièces en aluminium dans une solution électrolytique, généralement de l'acide sulfurique, et à appliquer un courant électrique. L'aluminium agit comme l'anode, libérant des ions d'oxygène qui réagissent avec la surface de l'aluminium pour former de l'oxyde d'aluminium.

La croissance contrôlée de cette couche d'oxyde est fondamentale. Sa épaisseur et sa porosité sont des déterminants clés de la façon dont la surface interagira avec les colorants, influençant directement la couleur finale et son uniformité.

Rôle de la composition de l'alliage d'aluminium dans l'anodisation

L'alliage d'aluminium spécifique choisi influence considérablement le processus d'anodisation et la couleur résultante. Différents éléments d'alliage réagissent de manière distincte lors de l'oxydation et peuvent affecter la clarté, la porosité et l'uniformité du film anodique.

Par exemple, les alliages avec une teneur plus élevée en silicium, comme le 6061, ont tendance à produire des couleurs plus foncées et moins vibrantes lorsqu'ils sont anodisés, en particulier avec une anodisation naturelle (incolore). Cela est dû à l'incorporation des particules de silicium dans la couche d'oxyde.

Inversement, les alliages d'aluminium plus purs comme la série 1000 ou certains alliages de la série 5000 produisent généralement des films anodiques plus lumineux et plus clairs qui acceptent mieux les colorants. Comprendre ces propriétés intrinsèques du matériau est crucial pour prévoir et contrôler l'esthétique finale.

Tableau : Impact des alliages d'aluminium courants sur l'anodisation

| Type d'alliage | Principaux éléments d'alliage | Caractéristiques de l'anodisation |

|---|---|---|

| Série 1XXX | Aluminium Pur | Films excellents et clairs, couleurs vives |

| Série 5XXX | Magnésium | Bon, films clairs, bonne absorption de la couleur |

| Série 6XXX | Magnésium, Silicium | Bon, légère teinte grisâtre, couleur modérée |

| Série 7XXX | Zinc, Magnésium | Délicat, souvent irrégulier, films plus foncés |

Influence du pré-traitement sur l'uniformité de la couleur de l'anodisation

Un pré-traitement efficace est essentiel pour obtenir une uniformité de couleur d'anodisation cohérente. Cette étape prépare la surface en aluminium en éliminant huiles, contaminants et couches d'oxyde précédentes, garantissant un substrat propre et réactif.

Une texture de surface uniforme et un état chimique stable avant l'anodisation sont indispensables. Toute variation de propreté ou de rugosité de la surface à cette étape se traduira directement par des incohérences de couleur dans le produit final.

Nos protocoles de pré-traitement incluent un nettoyage minutieux, un dégraissage et une étape de gravure. Ceux-ci sont contrôlés avec précision pour créer une condition de surface optimale et uniforme pour l'oxydation anodique suivante, minimisant ainsi les variations potentielles de couleur.

Facteurs clés affectant l'uniformité de la couleur des pièces en aluminium anodisé

Finition de surface et uniformité de l'usinage CNC

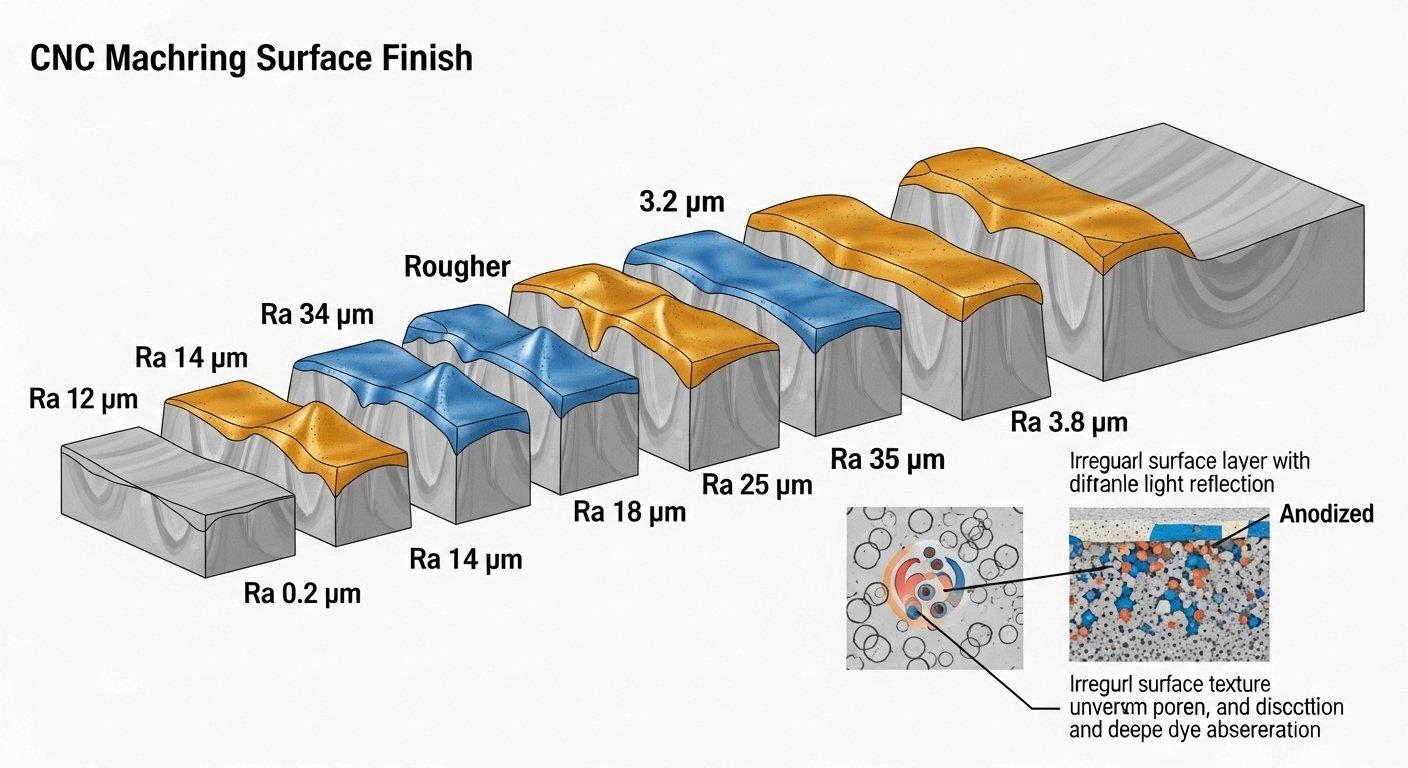

La finition de surface laissée par l'usinage CNC joue un rôle crucial dans la manière dont une pièce en aluminium sera anodisée et apparaîtra. Les variations microscopiques de rugosité de surface peuvent entraîner des différences visibles dans la réflexion de la lumière et l'absorption de la teinture.

Une surface plus rugueuse possède généralement une surface effective plus grande et peut absorber plus de teinture, pouvant apparaître plus sombre ou terne qu'une zone plus lisse. Il est donc vital d'utiliser des paramètres d'usinage cohérents sur toutes les surfaces d'une pièce et entre les lots.

Notre approche intégrée garantit que les processus d'usinage CNC sont optimisés pour produire une finition de surface uniforme adaptée à l'anodisation. Cela minimise toute variation initiale qui pourrait ultérieurement se manifester par une incohérence de couleur.

Paramètres du bain d'anodisation et leur impact sur la couleur

Un contrôle précis des paramètres du bain d'anodisation est indispensable pour l'uniformité de la couleur. Des variables telles que la concentration de l'électrolyte, la température et le taux d'agitation influencent directement la formation et les propriétés de la couche d'oxyde.

Les fluctuations de la température du bain, même de quelques degrés, peuvent modifier la porosité et l'épaisseur du film anodique. Cela entraîne des variations dans la capacité d'absorption de la teinture, ce qui se traduit par des différences visibles de couleur.

Nous maintenons un contrôle strict de nos bains d'anodisation, en utilisant des systèmes automatisés pour surveiller et ajuster en permanence ces paramètres critiques. Cela garantit un environnement stable et reproductible pour une croissance cohérente du film.

Tableau : Paramètres critiques du bain d'anodisation et leur influence

| Paramètre | Impact sur la couche d'oxyde | Influence sur l'uniformité de la couleur |

|---|---|---|

| Type d'électrolyte | Dureté du film, porosité | Receptivité à la teinture, couleur inhérente |

| Concentration | Vitesse de croissance du film, densité | Uniformité de l'épaisseur du film |

| Température | Porosité du film, vitesse de croissance | Absorption de la teinture, risque de brûlure |

| Taux d'agitation | Distribution des ions, dissipation de la chaleur | Croissance uniforme du film, évite la surchauffe localisée |

Distribution de la densité de courant en oxydation anodique

La densité de courant, la quantité de courant par unité de surface, est un facteur principal du processus d'oxydation anodique. Une distribution non uniforme du courant à travers une pièce ou entre plusieurs pièces dans un lot entraînera inévitablement une épaisseur de film et une couleur inégales.

Les zones avec une densité de courant plus élevée développeront une couche d'oxyde plus épaisse et plus dense plus rapidement, ce qui peut affecter l'absorption de la teinture. À l'inverse, les zones avec une densité de courant plus faible auront des films plus fins.

Obtenir une densité de courant uniforme nécessite une considération attentive de la géométrie de la pièce, de l'espacement entre l'anode et la cathode, et de la conception du dispositif de fixation. Nos ingénieurs modélisent et optimisent ces facteurs pour assurer un flux de courant homogène sur toutes les surfaces.

Considérations sur la fixation et la géométrie des pièces pour l'uniformité

La méthode de fixation et la géométrie inhérente de la pièce usinée CNC sont essentielles pour une répartition uniforme du courant et une oxydation anodique cohérente. Une fixation inadéquate peut créer des effets de blindage, conduisant à une épaisseur de film et une couleur inégales.

Les géométries complexes, telles que les recessions profondes, les coins aigus ou les passages internes, peuvent poser des défis pour un flux de courant cohérent et la circulation de l'électrolyte. Ces zones sont sujettes à des variations localisées du film anodique.

Notre expertise s'étend à la conception de dispositifs de fixation et de gabarits sur mesure qui optimisent la répartition du courant pour les pièces les plus complexes. Cela inclut des points de contact stratégiques et des masquages si nécessaire pour garantir une anodisation uniforme.

Variables du processus de teinture et cohérence de la couleur

Une fois le film anodique poreux formé, les pièces subissent un processus de teinture pour obtenir la couleur souhaitée. La cohérence de cette étape est tout aussi cruciale que l'anodisation elle-même.

La concentration de teinture, la température, le pH et le temps d'immersion sont autant de variables qui doivent être rigoureusement contrôlées. Même de légères déviations peuvent entraîner des variations de couleur d'un lot à l'autre ou des stries sur une seule pièce.

Nous utilisons des systèmes de teinture automatisés avec un contrôle précis de ces paramètres. Cela garantit une absorption uniforme de la teinture et un profil de couleur stable sur toutes les pièces, reflétant notre engagement envers la qualité esthétique.

Tableau : Variables clés du processus de teinture

| Variable | Importance pour l'uniformité de la couleur | Méthode de contrôle |

|---|---|---|

| Concentration de la teinture | Influence la saturation de la couleur | Dosage automatisé, analyse régulière |

| Température du bain | Influence le taux d'absorption de la teinture | Contrôle thermostatique |

| Niveau de pH | Affecte la stabilité et la solubilité des colorants | Surveillance automatisée du pH |

| Temps d'immersion | Détermine la profondeur de la couleur | Cycles de temporisation programmés |

Obtention d'une uniformité de couleur supérieure dans les pièces anodisées CNC

Techniques avancées de pré-traitement pour l'uniformité

Au-delà du nettoyage standard, nous utilisons des techniques avancées de pré-traitement pour améliorer davantage l'uniformité de la couleur. Cela inclut des solutions de gravure spécialisées qui créent une texture de surface plus homogène, garantissant une réactivité cohérente.

Pour les pièces nécessitant des normes esthétiques exceptionnellement élevées, nous pouvons employer des méthodes de finition mécanique telles que le sablage abrasif contrôlé ou le polissage. Ces techniques préparent la surface pour un anodisage optimal et une absorption uniforme du colorant.

Nos ingénieurs évaluent la géométrie et le matériau de chaque pièce pour déterminer la stratégie de pré-traitement la plus efficace. Cette approche sur mesure est une pierre angulaire pour obtenir des résultats de couleur prévisibles et cohérents.

Contrôle optimisé du processus d'oxydation anodique

Nos lignes d'anodisation sont équipées de systèmes de contrôle de processus à la pointe de la technologie. Ces systèmes régulent précisément la tension, la densité de courant, la température du bain et le temps tout au long du cycle d'anodisation.

L'ajustement dynamique des profils de courant assure une croissance contrôlée et uniforme du film anodique, même sur des géométries complexes. Cela réduit le risque de surchauffe localisée ou de formation inégale du film.

En intégrant une surveillance en temps réel et des boucles de rétroaction, nous maintenons des tolérances strictes sur tous les paramètres critiques, garantissant des résultats reproductibles et une meilleure cohérence des couleurs du premier au dernier pièce.

Fixation de précision et gabarits pour une couleur cohérente

Notre engagement envers l'uniformité de la couleur s'étend à la conception méticuleuse et à l'utilisation de gabarits de précision. Les gabarits sont conçus sur mesure pour des géométries spécifiques de pièces, assurant un contact électrique optimal et une distribution uniforme du courant.

Ces dispositifs sont conçus pour éviter l'accumulation de solution ou l'emprisonnement d'air, ce qui peut entraîner des stries ou des irrégularités de couleur. Le matériau et le revêtement des gabarits sont également soigneusement sélectionnés pour éviter la contamination du bain d'anodisation.

Pour les pièces en grande quantité ou présentant des géométries complexes, nous investissons dans des solutions de fixation sur mesure. Cet investissement stratégique minimise les variations, garantissant que chaque pièce reçoit un traitement d'anodisation identique.

Étanchéification post-anodisation pour une uniformité de couleur durable

La dernière étape, l'étanchéification, est cruciale pour fixer la couleur et améliorer la durabilité de la finition anodisée. Une étanchéification inadéquate peut entraîner une lixiviation de la couleur, une décoloration ou une résistance à la corrosion réduite avec le temps.

Le scellement ferme les pores du film anodique, empêchant l'absorption de contaminants et stabilisant la teinture à l'intérieur de la couche. Les méthodes de scellement à l'eau chaude et chimique sont employées en fonction des exigences de l'application.

Nos processus de scellement sont soigneusement contrôlés en termes de température, pH et durée. Cela garantit une fermeture maximale des pores et assure une stabilité de la couleur à long terme, offrant une finition qui résiste aux rigueurs de l'utilisation.

Assurance Qualité pour l'Uniformité des Pièces en Aluminium Anodisé CNC

Mesure et Analyse de la Couleur par Spectrophotomètre

Pour vérifier objectivement l'uniformité de la couleur, nous utilisons des spectrophotomètres avancés. Ces instruments fournissent des données de couleur précises et quantitatives, éliminant toute interprétation visuelle subjective.

Les mesures sont prises à plusieurs points sur chaque pièce et sur différentes pièces d'un même lot. Ces données sont ensuite comparées aux normes de couleur établies et aux tolérances pour garantir la conformité.

Cette approche analytique rigoureuse nous permet de détecter même de légers décalages de couleur qui seraient imperceptibles à l'œil humain. Elle garantit que chaque pièce respecte de manière cohérente les spécifications de couleur exactes.

Tableau : Exemple de Données de Mesure de Couleur par Spectrophotomètre

| Point de Mesure | Valeur L* | Valeur a* | Valeur b* | Delta E (dE)* |

|---|---|---|---|---|

| Pièce A – Haut | 35.1 | 2.3 | -1.5 | 0.2 |

| Pièce A – Milieu | 35.0 | 2.2 | -1.6 | 0.3 |

| Pièce A – Bas | 35.2 | 2.4 | -1.4 | 0.3 |

| Pièce B – Haut | 35.0 | 2.3 | -1.5 | 0.2 |

| *Delta E est la différence de couleur par rapport à la norme cible. Des valeurs plus faibles indiquent une meilleure uniformité. |

Normes d'Inspection Visuelle pour l'Uniformité de la Couleur

Bien que les spectrophotomètres fournissent des données objectives, une inspection visuelle qualifiée reste un élément essentiel de notre contrôle qualité. Nos techniciens formés évaluent visuellement les pièces dans des conditions d'éclairage standardisées.

Ils recherchent toute variation subtile de teinte, saturation, luminosité, stries ou taches qui pourraient affecter l'attrait esthétique. Cet élément humain complète les mesures quantitatives, en captant les nuances.

Nos normes d'inspection visuelle sont alignées sur les meilleures pratiques de l'industrie et les exigences spécifiques du client. Cette approche à deux volets garantit à la fois la conformité technique et l'excellence esthétique.

Nos Protocoles de Contrôle Qualité pour un Anodisage Cohérent

Nos protocoles de contrôle qualité sont intégrés à chaque étape, de la réception des matériaux à l'emballage final. Cette approche holistique prévient les problèmes plutôt que de simplement les détecter après la production.

Nous mettons en œuvre le contrôle statistique des processus (SPC) pour surveiller les paramètres clés de l'anodisation dans le temps, en identifiant les tendances et en empêchant les écarts avant qu'ils ne conduisent à des défauts. L'analyse régulière des bains et l'étalonnage des équipements sont standards.

Chaque lot de pièces anodisées subit un audit final, comprenant des tests d'adhérence, des vérifications de résistance à l'abrasion et une vérification approfondie de l'uniformité de la couleur. Ce système complet garantit une qualité inébranlable.

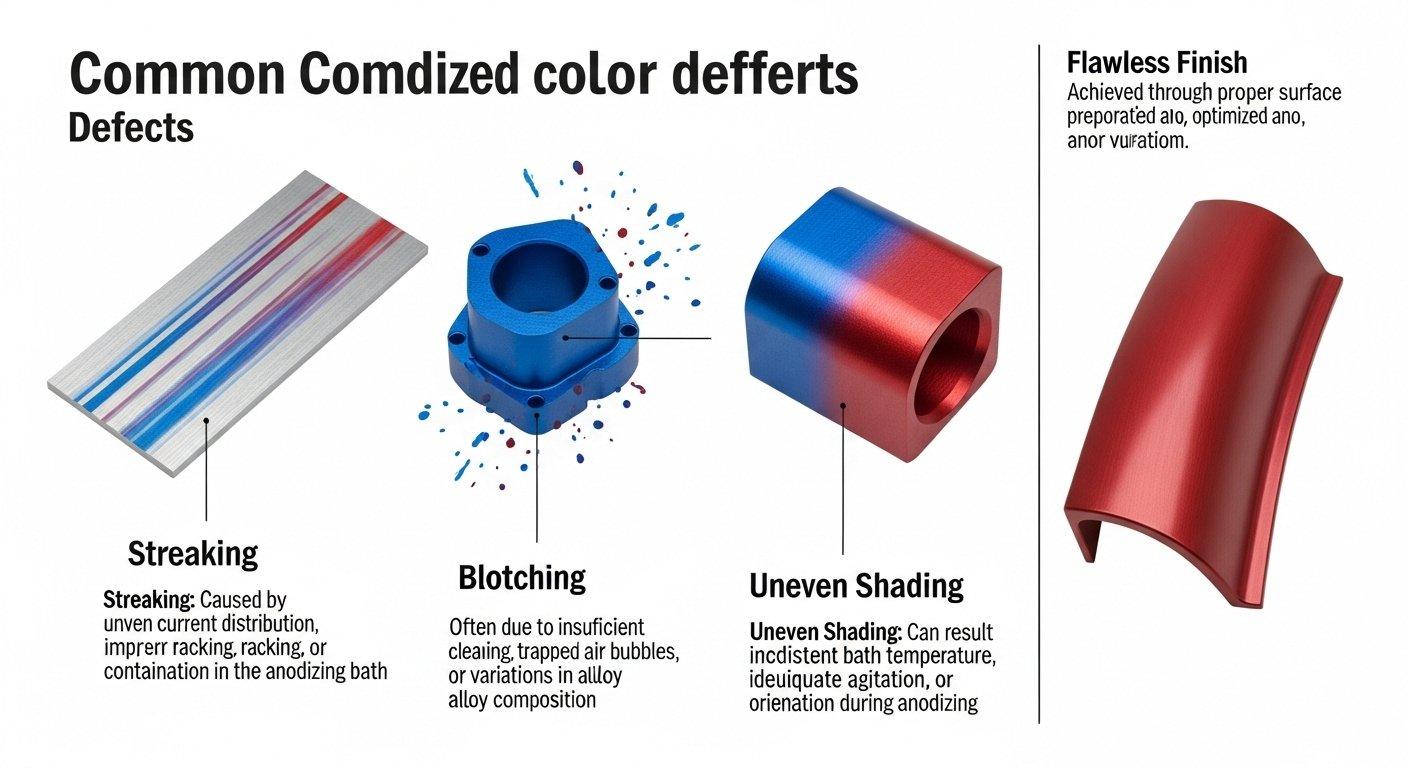

Aborder les Défis Courants de Variations de Couleur

Les variations courantes de couleur incluent les stries, les taches, les dégradés et les incohérences d'un lot à l'autre. Celles-ci proviennent souvent de problèmes de pré-traitement, de distribution du courant ou de contrôle du bain de teinture.

Les stries peuvent indiquer un rinçage inégal ou des bains contaminés. La tache souvent indique un pré-traitement inadéquat ou un gravure inégale. Le dégradé peut résulter d'une épaisseur de film variable due à des problèmes de densité de courant.

Notre équipe technique excelle dans l'analyse des causes profondes de toute variation de couleur identifiée. Nous utilisons notre compréhension approfondie du processus pour mettre en œuvre rapidement et efficacement des actions correctives ciblées, assurant une cohérence continue.

L'Avantage de l'Intégration de l'Expertise en CNC et en Oxydation Anodique

Comment Source Manufacturing garantit l'uniformité de la couleur

En tant que fabricant source, nous contrôlons toute la chaîne de production, de l'approvisionnement en matières premières et usinage CNC jusqu'à l'anodisation finale et le contrôle qualité. Cette intégration verticale est notre plus grand avantage pour l'uniformité des couleurs.

Nous éliminons les variables introduites lorsque plusieurs fournisseurs gèrent différentes étapes. Nos ingénieurs collaborent sans effort entre les départements d'usinage et d'anodisation, en optimisant chaque étape pour la suivante.

Cette approche unifiée permet un contrôle plus strict des facteurs critiques tels que la finition de surface, la préparation de l'alliage et les paramètres du processus, se traduisant directement par une cohérence de couleur inégalée pour vos pièces.

Notre Expertise Technique dans la Cohérence de Finition Anodisée

Notre équipe possède une expertise technique approfondie à la fois dans l'usinage CNC avancé et dans les processus spécialisés d'oxydation anodique. Nous comprenons l'interaction complexe entre la science des matériaux, la conception technique et la finition de surface.

Nous investissons continuellement dans la recherche et le développement, en affinant nos processus propriétaires pour atteindre de nouveaux standards en matière de qualité de finition de surface et d'uniformité de la couleur. Nos ingénieurs sont des résolveurs de problèmes, pas seulement des opérateurs.

Cette expertise nous permet de relever les défis esthétiques les plus exigeants et les géométries complexes, en fournissant des solutions que peu de prestataires externes peuvent égaler.

Processus Transparente pour des Pièces Anodisées de Haute Qualité

Nous croyons en une communication transparente concernant nos processus et nos mesures de contrôle qualité. Les clients reçoivent une documentation claire et sont invités à consulter nos experts techniques à tout moment.

Comprendre comment nous assurons l’uniformité des couleurs renforce la confiance et permet une collaboration efficace. Notre objectif est de vous offrir la tranquillité d’esprit, en sachant que vos composants critiques sont entre de bonnes mains d’experts.

Cet engagement envers la transparence, combiné à nos capacités intégrées, garantit que chaque pièce en aluminium anodisé CNC que nous livrons répond à vos attentes les plus élevées en matière de cohérence esthétique et fonctionnelle.

Prêt à éliminer l’incohérence des couleurs et à assurer une esthétique impeccable pour vos pièces en aluminium CNC ? Contactez nos experts techniques dès aujourd’hui pour une consultation personnalisée et un devis transparent. Laissez notre précision et notre expertise donner vie à votre vision avec une qualité sans compromis.

**Résumé de l’article :**

Obtenir une uniformité de couleur cohérente dans les pièces en aluminium anodisé CNC est un défi complexe influencé par la composition de l’alliage, la finition de surface usinée, le contrôle précis du bain d’anodisation, la densité de courant, le positionnement dans le dispositif de fixation, et les processus de teinture.

Ly-machining, en tant que fabricant intégré verticalement, exploite un pré-traitement avancé, un contrôle de processus optimisé, un positionnement précis, et une assurance qualité rigoureuse incluant une analyse par spectrophotomètre, pour garantir une cohérence de couleur inégalée. Notre expertise technique approfondie et nos processus transparents résolvent les problèmes courants de variation de couleur, en livrant des pièces de haute qualité et esthétiquement uniformes.

**Section FAQ :**

Q1 : Pourquoi les pièces en aluminium montrent-elles parfois une couleur incohérente après anodisation, même si elles proviennent du même lot ?

A1 : La couleur incohérente provient souvent de variations introduites à différentes étapes. Cela peut inclure des finitions de surface non uniformes issues de l’usinage CNC, de légères différences dans le pré-traitement (nettoyage, gravure), une répartition inégale du courant lors de l’anodisation, ou des paramètres de bain de teinture incohérents.

Des facteurs tels que la géométrie de la pièce et la manière dont les pièces sont fixées peuvent également contribuer, entraînant des variations d’épaisseur de film et de porosité qui affectent l’absorption de la teinture.

Q2 : Comment ly-machining aborde-t-elle spécifiquement le défi d’obtenir une couleur uniforme sur des pièces en aluminium complexement usinées CNC ?

A2 : Pour les géométries complexes, ly-machining utilise plusieurs stratégies. Nous commençons par optimiser les trajectoires d’usinage CNC pour assurer une finition de surface cohérente. Pendant l’anodisation, nous concevons des dispositifs de fixation sur mesure, précis, adaptés à la géométrie de la pièce, afin d’assurer une répartition uniforme du courant et d’éviter tout blindage.

Nous contrôlons également méticuleusement les paramètres du bain d’anodisation (température, concentration) et les processus de teinture, en utilisant une surveillance en temps réel et des systèmes de contrôle avancés pour maintenir la cohérence sur toutes les surfaces et dans tous les lots.

Q3 : Quelles mesures de contrôle qualité sont en place pour garantir l’uniformité de la couleur avant l’expédition des pièces aux clients ?

A3 : Notre processus d’assurance qualité est multifacette. Nous utilisons des spectrophotomètres pour une mesure objective et quantitative de la couleur, en analysant plusieurs points sur les pièces et à travers les lots selon des normes de couleur spécifiques (valeurs L*a*b*). Cela est complété par des inspections visuelles rigoureuses effectuées par des techniciens formés sous un éclairage contrôlé.

De plus, nous mettons en œuvre un contrôle statistique des processus tout au long de la fabrication et réalisons des audits finaux, y compris des tests de durabilité et d’adhérence, pour garantir la qualité esthétique et fonctionnelle avant l’expédition.