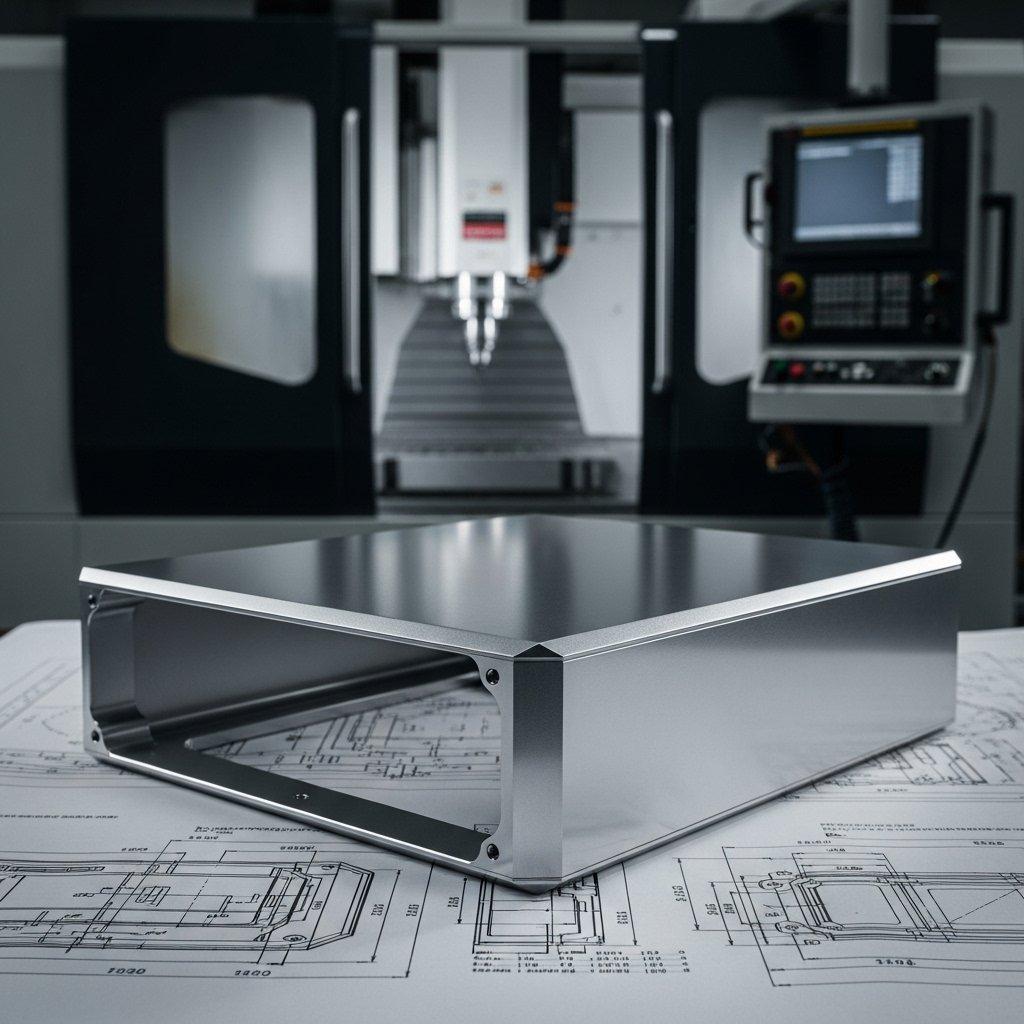

Atteindre une fabrication optimale d'enceintes en aluminium sur mesure implique de concilier un contrôle de précision rigoureux avec des stratégies de réduction des coûts agressives. Notre expertise en tant que fabricant source garantit que ces deux aspects sont satisfaits sans compromis pour des résultats supérieurs.

Le parcours de la conception à une enceinte en aluminium finie présente souvent un dilemme critique : comment atteindre la précision requise sans coûts prohibitifs. Ce défi est omniprésent dans divers secteurs, de l'électronique aux dispositifs médicaux, où la fonctionnalité et le budget sont primordiaux.

De nombreux fabricants se retrouvent à faire des compromis sur un aspect pour satisfaire l'autre, ce qui conduit à des pièces sous-performantes ou à des projets hors budget. Cet article explore comment une expertise technique approfondie, associée à des processus de fabrication stratégiques, élimine ce compromis pour votre enceinte en aluminium sur mesure usinage CNC besoins.

Chez ly-machining, nous comprenons intimement ces complexités. Nous permettons à nos clients d'obtenir des pièces de haute qualité qui répondent à des spécifications strictes, tout en assurant une rentabilité grâce à notre approche spécialisée de la réduction des coûts d'usinage CNC et du contrôle de précision CNC.

Le dilemme : Coût vs. Précision

La tension entre minimiser les dépenses et maximiser la précision est constante dans la fabrication d'enceintes en aluminium sur mesure. Elle oblige de nombreux projets à faire des compromis difficiles qui peuvent compromettre la performance du produit ou sa compétitivité sur le marché.

Pourquoi l'équilibre des deux est crucial

Pour toute enceinte en aluminium sur mesure, la précision impacte directement la fonctionnalité, l'assemblage et l'esthétique. Une précision médiocre peut entraîner des problèmes d'ajustement, des problèmes de gestion thermique ou même des défaillances de l'intégrité structurelle dans des applications critiques.

Par ailleurs, des coûts non maîtrisés rongent les marges bénéficiaires et peuvent rendre un produit autrement innovant inviable. Trouver un partenaire capable de fournir à la fois des pièces de haute qualité et des solutions économiques est donc essentiel pour la réussite du projet.

Pièges courants dans l'usinage d'enceintes

Selon notre expérience, les problèmes courants incluent des pièces ne respectant pas des tolérances strictes, entraînant des reprises coûteuses ou des rebuts. Des finitions de surface médiocres peuvent affecter l'esthétique et la fonctionnalité du produit, en particulier pour les enceintes en aluminium anodisé.

La distorsion thermique lors du processus d'usinage CNC peut provoquer un gauchissement, notamment dans les conceptions à parois fines. La qualité incohérente entre les lots et la présence de bavures contribuent également à des coûts d'inspection plus élevés et à une intégrité du produit compromise.

Stratégies pour la réduction des coûts d'usinage CNC d'aluminium

Une réduction efficace des coûts d'usinage CNC commence bien avant la première coupe. Elle implique une approche holistique qui intègre des considérations de conception, une intelligence des matériaux et des processus de fabrication optimisés.

Principes de conception pour la fabricabilité (DFM)

Nos ingénieurs collaborent de manière proactive avec les conceptions des clients, en appliquant les principes de Conception pour la Fabricabilité (DFM). Cela garantit que les boîtiers en aluminium sur mesure sont conçus pour être usinés efficacement, réduisant les temps de cycle et le gaspillage de matériaux.

Simplifier les géométries complexes, standardiser des caractéristiques comme la taille des trous, et minimiser le nombre de configurations nécessaires sont des stratégies clés de DFM. Ces interventions précoces sont cruciales pour éviter des itérations de conception coûteuses par la suite.

| Ligne directrice DFM | Impact sur la réduction des coûts |

|---|---|

| Simplifier la géométrie | Usinage plus rapide, moins de changements d'outil, moins de temps de programmation |

| Standardiser les caractéristiques | Utiliser des outils standard, réduire les coûts d'outillage personnalisé |

| Minimiser les poches profondes / cavités | Éviter les outils à portée longue, prévenir le chatter, cycles plus rapides |

| Considérer l'uniformité de l'épaisseur des parois | Réduit les contraintes sur le matériau, prévient la déformation, facilite la mise en place |

| Ajouter des rayons aux coins internes | Élimine le besoin d'outils petits et délicats, usinage plus rapide |

Optimisation du choix des matériaux

Choisir la bonne alliage d'aluminium pour votre boîtier en aluminium sur mesure est essentiel pour équilibrer performance et coût. Des alliages comme le 6061-T6 sont d'excellents choix polyvalents, offrant un bon compromis entre résistance, machinabilité et résistance à la corrosion.

Bien que des alliages spécialisés puissent offrir des propriétés supérieures, ils sont souvent plus coûteux et plus difficiles à usiner. Notre expertise guide les clients vers le matériau le plus rentable qui répond toujours aux exigences spécifiques de leur application.

| Alliage d'aluminium | Caractéristiques clés | Applications typiques |

|---|---|---|

| 6061-T6 | Bonne résistance, soudabilité, résistance à la corrosion, excellente machinabilité | Usage général, électronique, composants structurels |

| 7075-T6 | Très haute résistance, bonne résistance à la fatigue, plus difficile à usiner | Composants aérospatiaux à haute contrainte |

| 5052-H32 | Excellente résistance à la corrosion (notamment en eau salée), bonne formabilité | Applications marines, réservoirs de carburant, boîtiers nécessitant un pliage |

| 2024-T3 | Haute résistance, bonne résistance à la fatigue, résistance à la corrosion moindre | Structures aéronautiques, pièces haute performance |

Planification efficace du processus d'usinage

L'optimisation de la génération de trajectoires d'outil et des stratégies de coupe est fondamentale pour réduire les coûts d'usinage CNC efficaces. Cela implique l'utilisation de logiciels CAM avancés pour simuler et affiner les trajectoires d'outil, en minimisant les coupes à l'air et en maximisant les taux d'enlèvement de matière.

Nous planifions méticuleusement la séquence des opérations, utilisons des paramètres de coupe optimaux et sélectionnons les outils les plus appropriés pour garantir à la fois rapidité et précision. Cela réduit les temps de cycle globaux et prolonge la durée de vie des outils, contribuant directement à la réduction des coûts unitaires.

Impact de la taille du lot et du délai de livraison

L'exploitation des économies d'échelle est un facteur important dans la réduction des coûts. Des tailles de lot de production plus importantes permettent une utilisation plus efficace des temps de mise en service des machines, qui constituent souvent un coût fixe.

Nos flux de production rationalisés permettent également des délais de livraison compétitifs, notamment pour les projets d'enveloppes en aluminium sur mesure. La planification efficace et la gestion de la chaîne d'approvisionnement réduisent les délais globaux du projet et les coûts de stockage associés.

Atteindre un contrôle de précision impeccable

Le contrôle de précision ne concerne pas seulement la machine ; c'est une danse complexe entre un équipement avancé, des processus rigoureux et les mains et esprits qualifiés d'ingénieurs experts. Nous comprenons que le contrôle de précision CNC est primordial pour vos boîtiers en aluminium sur mesure.

Équipements CNC avancés et outillage

Notre installation dispose de machines CNC multi-axes de pointe capables de réaliser des géométries complexes et des tolérances strictes. Ces machines avancées, combinées à des broches à haute vitesse et des outils de coupe spécialisés, garantissent des finitions de surface supérieures et une précision dimensionnelle.

Nous investissons régulièrement dans la dernière technologie pour maintenir notre avantage concurrentiel dans l'usinage CNC d'enveloppes en aluminium. Cet engagement envers un équipement moderne se traduit directement par des pièces de haute qualité que nos clients attendent et reçoivent.

Processus rigoureux d'assurance qualité

Atteindre une précision constante nécessite un engagement sans faille envers la qualité. Notre système de gestion de la qualité respecte les normes industrielles telles que ISO 9001 et AS9100, garantissant que chaque enveloppe en aluminium sur mesure répond aux spécifications les plus strictes.

Nous utilisons des machines de mesure tridimensionnelle (MMT) pour la vérification dimensionnelle précise, ainsi que inspection optique des systèmes d'inspection pour la finition de surface et la vérification des caractéristiques critiques. Les inspections en cours de fabrication détectent les écarts précocement, évitant des reprises coûteuses.

| Méthode de Contrôle Qualité | Objectif | Avantage pour la précision |

|---|---|---|

| Machine à mesurer tridimensionnelle (MMT) | Vérification dimensionnelle très précise de pièces complexes | Garantit des tolérances strictes, essentielles pour l'assemblage |

| Systèmes d'inspection optique | Mesure sans contact des caractéristiques, profil de surface | Détecte les défauts subtils, garantit la qualité esthétique |

| Contrôles en cours de fabrication | Mesures régulières pendant l'usinage | Détection précoce des écarts, minimise les rebuts |

| Inspection du premier article (FAI) | Inspection détaillée de la première pièce produite lors d'une série | Valide la précision de la mise en place avant la production en série |

| Tests destructifs (si applicable) | Validation de l'intégrité du matériau, de la résistance structurelle | Assure la longévité et la performance de la pièce |

Expertise en programmation et en exploitation

Les machines les plus avancées ne sont aussi bonnes que les ingénieurs qui les programment et les exploitent. Notre équipe se compose de programmeurs CNC hautement qualifiés et d'opérateurs ayant une expérience approfondie en usinage CNC d'enveloppes en aluminium.

Ils utilisent des logiciels CAM avancés pour générer des trajectoires d'outil optimisées, comprendre le comportement du matériau et anticiper les défis potentiels de l'usinage. Cette expertise humaine est inestimable pour atteindre un contrôle précis et cohérent du CNC.

Importance du post-traitement

Le post-traitement n'est pas une étape secondaire ; il est essentiel pour obtenir la finition et la fonctionnalité souhaitées pour les enveloppes en aluminium sur mesure. Des processus tels que le débrutage, le polissage et divers traitements de surface (par exemple, anodisation, peinture en poudre) sont cruciaux.

Ces étapes garantissent une surface lisse, esthétiquement agréable et durable, sans arêtes vives ni imperfections. Elles améliorent également la résistance à la corrosion et offrent une isolation électrique si nécessaire, complétant ainsi les pièces de haute qualité.

Notre approche : Rentabilité et haute précision

Chez ly-machining, nous avons perfectionné nos processus pour fournir de manière cohérente des pièces de haute qualité pour des projets d'enceintes en aluminium sur mesure. Notre approche intégrée assure à la fois une réduction des coûts d'usinage CNC et un contrôle de précision CNC sans compromis.

L'avantage du fabricant source

En tant que fabricant direct, nous offrons des avantages inégalés. Les clients bénéficient d'une communication directe avec notre équipe d'ingénierie, de modèles de tarification transparents et d'une supervision complète du processus de production.

Cette relation directe élimine les marges intermédiaires et les malentendus, accélérant les projets et garantissant que l'enceinte en aluminium sur mesure finale correspond précisément à l'intention de conception. C'est un facteur clé pour une qualité constante.

Tarification transparente pour les pièces en aluminium

Nous croyons en une communication claire et honnête concernant tous les coûts du projet. Nos devis détaillés pour des projets d'enceintes en aluminium sur mesure décomposent les coûts de matériaux, d'usinage et de finition, sans frais cachés.

Cette approche de tarification transparente permet aux clients de prendre des décisions éclairées et de budgétiser efficacement, en toute confiance dans la valeur qu'ils reçoivent. Notre objectif est de fournir une structure de coûts prévisible sans sacrifier la qualité.

Une expertise technique approfondie en action

L'expertise technique approfondie de notre équipe va au-delà de la simple opération des machines. Nous proposons des consultations DFM, des insights en science des matériaux et une résolution innovante de problèmes pour même les conceptions d'enceintes en aluminium sur mesure les plus complexes.

Cette approche d'ingénierie collaborative garantit que l'intention de conception est traduite en solutions hautement manufacturables et rentables. Nous identifions proactivement les opportunités de réduction des coûts d'usinage CNC tout en maintenant la précision.

Engagement envers la qualité et la livraison

Notre engagement à livrer des pièces de haute qualité à temps est inébranlable. Nous utilisons des systèmes de gestion de projet robustes et des protocoles stricts de contrôle qualité tout au long du cycle de production, depuis la matière première jusqu'à l'inspection finale.

Cela garantit que chaque enceinte en aluminium sur mesure non seulement répond, mais dépasse souvent les attentes du client en matière de précision, de finition et de livraison dans les délais. Nous garantissons la fiabilité et la performance de nos produits usinés CNC.

Étude de cas : Maximiser la valeur de l'enceinte

Nous collaborons régulièrement avec des clients confrontés à l'équilibre difficile entre coût et précision. Cette étude de cas illustre comment notre expertise offre une valeur tangible.

Défi du client et notre solution

Un client développant un dispositif médical avancé nécessitait une enceinte en aluminium sur mesure avec des tolérances exceptionnellement strictes (±0,01 mm) et des exigences spécifiques en matière de finition de surface, mais faisait face à des contraintes budgétaires de leur fournisseur précédent. Les itérations précédentes souffraient de déformation et d'un alignement incohérent des caractéristiques, entraînant des taux de rejet élevés.

Notre équipe d'ingénierie a lancé une revue DFM complète, en optimisant leur conception par des ajustements géométriques mineurs et un alliage d'aluminium traité thermiquement spécifique pour réduire la déformation. Nous avons ensuite élaboré une stratégie d'usinage en plusieurs étapes avec des trajectoires d'outil optimisées et mis en œuvre des inspections CMM en cours de processus améliorées.

Résultats tangibles : Économies et Qualité

Grâce à notre intervention, le client a réalisé une réduction de 15% du coût de fabrication par unité, principalement grâce à la réduction des déchets de matériaux et à l'optimisation des temps de cycle. Parallèlement, les pièces personnalisées en aluminium ont constamment respecté la tolérance critique de ±0,01mm.

Le taux de rejet a chuté de plus de 90%, améliorant significativement le délai de mise sur le marché et la fiabilité de leur produit. Ce projet a démontré la puissance de la réduction des coûts d'usinage CNC intégrée et du contrôle de précision CNC sans compromis.

Partenariat pour le succès des boîtiers en aluminium

Notre combinaison unique d'expertise technique approfondie et de capacités de fabrication avancées nous positionne comme le partenaire idéal pour vos projets de boîtiers en aluminium sur mesure. Nous nous engageons à fournir des pièces de haute qualité de manière efficace.

Prêt pour une consultation

Si vous souhaitez optimiser vos projets d'usinage CNC de boîtiers en aluminium sur mesure, notre équipe d'ingénierie est prête à vous aider. Nous pouvons fournir des conseils sur la conception, le choix des matériaux et l'optimisation des processus.

Demandez un devis dès aujourd'hui

Découvrez par vous-même la différence ly-machining. Profitez de nos stratégies de réduction des coûts d'usinage CNC et du contrôle de précision CNC garanti.

Prêt à mettre fin au compromis entre coût et précision pour vos boîtiers en aluminium sur mesure ? Contactez-nous dès aujourd'hui pour une consultation DFM gratuite et un devis transparent, et faites l'expérience de la différence d'un véritable fabricant source fournissant des pièces de haute qualité.

Questions Fréquemment Posées

Qu'est-ce que le DFM en usinage CNC d'aluminium ?

Le DFM, ou Conception pour la Fabricabilité, est une approche d'ingénierie systématique. Elle consiste à optimiser la conception d'un produit pour le rendre plus facile et plus rentable à fabriquer.

Pour les boîtiers en aluminium, le DFM garantit que les caractéristiques sont conçues pour un usinage efficace. Cela aide à minimiser les déchets de matériaux et à réduire le nombre d'opérations complexes.

Comment la taille du lot influence-t-elle les coûts d'usinage ?

Des lots plus importants entraînent généralement des coûts par unité plus faibles. En effet, les coûts fixes de mise en place, tels que la programmation et la calibration des machines, sont répartis sur un plus grand nombre d'unités.

Cette économie d'échelle rend la production de boîtiers en aluminium sur mesure en volume plus rentable. Nous travaillons avec nos clients pour trouver la taille de lot optimale.

Quelles normes de qualité respectez-vous ?

Nous respectons des normes de qualité internationales rigoureuses. Celles-ci incluent ISO 9001, et pour certains secteurs, AS9100.

Ces certifications garantissent que nos processus de contrôle de précision CNC sont cohérents. Elles assurent la fiabilité et la qualité de chaque boîtier en aluminium sur mesure que nous produisons.