Laiton VS Aluminium : Guide d'usinage de précision CNC

Le laiton atteint souvent une précision et une finition d'usinage CNC supérieures. L'aluminium convient aux pièces de haute précision nécessitant un rapport résistance/poids. La sélection des matériaux pour l'usinage CNC est

Dans le domaine de la fabrication de haute précision, le choix du matériau brut détermine non seulement la performance d’un composant, mais aussi la précision dimensionnelle réalisable et la qualité de la surface lors de la production. Les ingénieurs et concepteurs de produits pèsent fréquemment les mérites du laiton versus aluminium, une décision chargée d'implications pour le coût, la durabilité, et surtout, la précision.

Êtes-vous confiant dans votre sélection de matériau pour vos pièces usinées CNC les plus exigeantes ? Ce guide explore la comparaison complexe entre le laiton et l’aluminium, mettant en lumière comment leurs propriétés inhérentes influencent Usinage CNC Précision.

Nous fournissons des insights basés sur des données pour renforcer votre sélection de matériaux CNC, garantissant que vos pièces de haute précision répondent à des spécifications strictes.

Comprendre la précision CNC : Laiton vs Aluminium

Qu’est-ce qui définit la « Précision » en usinage CNC ?

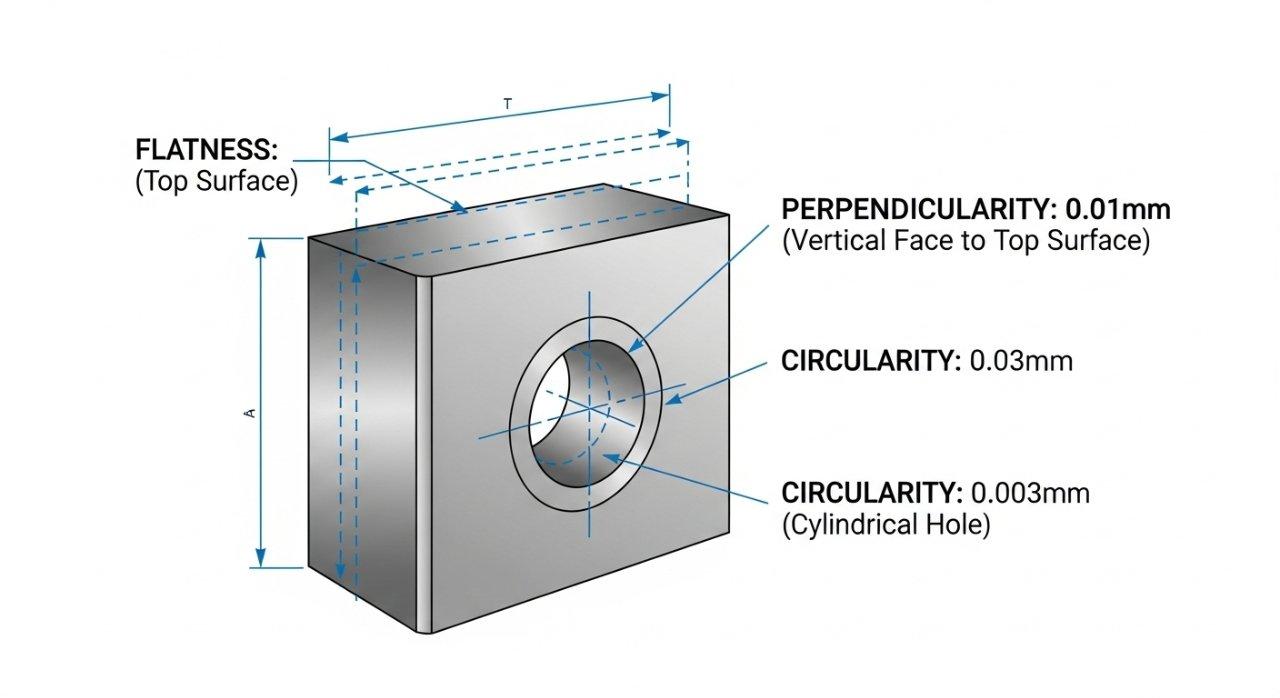

La précision de l’usinage CNC se réfère au degré de conformité d’une pièce usinée à ses dimensions, géométrie et finition de surface spécifiées. Elle englobe des aspects critiques tels que la précision dimensionnelle, les tolérances géométriques et la rugosité de surface.

D’après notre expérience, atteindre une haute précision nécessite un contrôle méticuleux de chaque variable du processus, de l’étalonnage de la machine à l’outillage et aux propriétés du matériau.

Des tolérances serrées, souvent mesurées en microns, sont essentielles pour la fiabilité fonctionnelle dans des applications critiques comme l’aérospatiale, médical les dispositifs, et l’instrumentation.

Pourquoi le choix du matériau impacte la précision ?

Les propriétés physiques et mécaniques inhérentes à un matériau influencent profondément sa réponse aux forces et à la chaleur générées lors de l’usinage CNC. Ces propriétés affectent directement l’usure de l’outil, la formation des copeaux et l’expansion thermique.

Par exemple, la dureté, la ductilité et la conductivité thermique d’un matériau déterminent la facilité avec laquelle il peut être coupé et sa stabilité durant le processus. Ces facteurs se traduisent directement par la précision réalisable de la pièce finale.

Un mauvais choix de matériau peut entraîner des problèmes tels que l’usure prématurée de l’outil, une mauvaise finition de surface, et des inexactitudes dimensionnelles, entraînant des reprises coûteuses.

Facteurs clés : Tolérances et Finition de surface

Les tolérances définissent la variation admissible dans les dimensions ou caractéristiques géométriques d’une pièce, telles que la planéité, la concentricité ou la perpendicularité. Obtenir des tolérances extrêmement serrées, souvent ±0,01mm ou moins, est la marque de pièces de haute précision.

La finition de surface, mesurée en Ra (rugosité arithmétique moyenne), quantifie la texture d’une surface. Une finition plus lisse (valeur Ra plus basse) est souvent cruciale pour l’étanchéité, l’esthétique, et la réduction de friction dans les assemblages en mouvement. Ces deux facteurs sont des résultats directs de la machinabilité du matériau et du processus CNC choisi.

Laiton pour la précision en usinage CNC

Propriétés du laiton pour la machinabilité

Le laiton, principalement un alliage de cuivre et de zinc, est réputé pour son exceptionnelle machinabilité, souvent considérée comme la référence dans l'industrie. Sa structure métallurgique unique favorise la formation facile de copeaux et une excellente lubrification lors de la coupe.

Les alliages courants comme le C36000 (Laiton à usinage libre) contiennent du plomb, qui agit comme un brise-copeaux, empêchant la formation de copeaux longs et filandreux pouvant entraver l'usinage. Cette propriété contribue de manière significative à une coupe plus fluide et à une réduction des forces sur l'outil.

La dureté relativement faible du matériau améliore encore la durée de vie de l'outil et permet des vitesses de coupe plus élevées, simplifiant la réalisation de caractéristiques fines et de tolérances serrées.

Précision réalisable avec le laiton

In our facility, laiton Dans notre établissement, le laiton nous permet systématiquement d'atteindre certaines des tolérances les plus strictes possibles avec l'usinage CNC, souvent jusqu'à ±0,005 mm (0,0002 pouces) ou même plus fin dans des conditions contrôlées. Cette capacité en fait un choix privilégié pour des composants complexes.

Son excellent contrôle du copeau et son comportement de coupe stable contribuent à une distortion minimale des pièces et à une stabilité dimensionnelle supérieure tout au long du processus d'usinage. Cela se traduit directement par des pièces de précision fiable.

Les finitions de surface obtenues sont généralement très lisses, atteignant fréquemment des valeurs Ra aussi basses que 0,4-0,8 µm (16-32 µinch) avec des outils standard.

Avantages du laiton dans la CNC de précision

L'un des principaux avantages du laiton est sa formation constante de copeaux, ce qui empêche l'enroulement du matériau et réduit la génération de chaleur. Cette stabilité est essentielle pour maintenir l'intégrité de l'outil et la précision des pièces sur de longues séries de production.

Le laiton offre une conductivité thermique exceptionnelle, dissipant efficacement la chaleur de la zone de coupe, ce qui minimise la déformation thermique de la pièce. Cette propriété est vitale pour maintenir des tolérances serrées lors d'opérations à haute vitesse.

De plus, ses propriétés anti-friction et sa résistance à la corrosion inhérente en font un matériau idéal pour les composants soumis à l'usure et exposés à divers environnements, améliorant la longévité des pièces de haute précision.

Limitations du laiton dans l'usinage de précision

Malgré sa excellente machinabilité, le laiton possède généralement un rapport résistance/poids inférieur à celui des alliages d'aluminium. Cela peut limiter son utilisation dans des applications où la réduction du poids est primordiale, comme dans l'aérospatiale ou les composants légers. robotique.

Bien qu'il soit plus coûteux par livre que l'aluminium, sa meilleure machinabilité peut parfois compenser le coût du matériau par des temps de traitement plus rapides et une usure réduite des outils. Cependant, pour des composants plus grands, le coût du matériau peut devenir prohibitif.

Les préoccupations environnementales concernant la teneur en plomb de certains alliages de laiton à usinage libre peuvent nécessiter l'utilisation d'alternatives sans plomb, qui peuvent être légèrement moins machinables.

Aluminium pour la précision de l'usinage CNC

Alliages d'aluminium et leur machinabilité

L'aluminium est un matériau polyvalent connu pour sa légèreté et sa résistance, largement utilisé dans l'usinage CNC. Les alliages courants incluent le 6061, le 7075 et le 2024, chacun avec des caractéristiques de machinabilité distinctes.

L'alliage 6061 est très populaire en raison de son excellent rapport résistance/poids, de sa bonne résistance à la corrosion et de sa machinabilité raisonnable. C'est un matériau de référence pour de nombreux composants structurels et à usage général.

Alloy 7075, contenant du zinc comme principal élément d'alliage, offre une résistance nettement supérieure, comparable à celle de certains aciers, mais est généralement plus difficile à usiner que le 6061. Des outils et des paramètres appropriés sont cruciaux pour atteindre la précision avec ces alliages à haute résistance.

Précision réalisable avec l'aluminium

Avec des équipements CNC modernes et des processus optimisés, les alliages d'aluminium peuvent atteindre des niveaux de précision très élevés, souvent dans la plage de ±0,01 mm (0,0004 pouces). Sa stabilité dimensionnelle est bonne, en particulier avec une gestion thermique appropriée lors de l'usinage.

La nature légère de l'aluminium contribue également à des capacités d'usinage à haute vitesse, permettant des cycles plus rapides dans de nombreuses applications.

Nous produisons régulièrement des pièces de haute précision à partir de divers alliages d'aluminium, répondant à des spécifications rigoureuses pour des industries nécessitant à la fois précision et avantages en termes de rapport poids/force.

Avantages de l'aluminium dans la CNC de précision

L'avantage principal de l'aluminium est son rapport résistance/poids exceptionnel, ce qui le rend indispensable pour des applications où la réduction du poids est critique, comme l'aérospatiale, les drones et les pièces automobiles haute performance. Cela permet des conceptions plus légères sans compromettre l'intégrité structurelle.

Sa excellente conductivité thermique, similaire au laiton, aide à dissiper la chaleur de la zone de coupe, réduisant la distorsion thermique lors de l'usinage. Ceci est essentiel pour maintenir des dimensions précises.

L'aluminium offre également une bonne résistance à la corrosion, en particulier avec des finitions anodisées, et peut être facilement fini par divers procédés tels que l'anodisation, la conversion chromatée et la peinture.

Limitations de l'aluminium dans la CNC de précision

Bien qu'il soit très usinable, l'aluminium peut parfois produire des copeaux plus filandreux que le laiton, en particulier pour les alliages plus tendres, ce qui peut nécessiter des stratégies d'évacuation des copeaux plus agressives ou des outils spécialisés. Une gestion inadéquate des copeaux peut entraîner des imperfections de surface et des enchevêtrements d'outils.

Son coefficient de dilatation thermique plus élevé par rapport au laiton signifie qu'il est plus susceptible de subir des variations dimensionnelles dues aux fluctuations de température lors de l'usinage. Cela nécessite une gestion soigneuse du liquide de refroidissement et un contrôle précis du processus pour des tolérances extrêmement serrées.

Obtenir des finitions de surface très lisses (inférieures à Ra 0,8 µm) peut être plus difficile avec certains alliages d'aluminium par rapport au laiton, nécessitant potentiellement des passes de finition spécialisées ou des opérations post-usinage telles que le tumbling vibratoire ou le polissage.

Comparaison directe de la précision : laiton vs aluminium

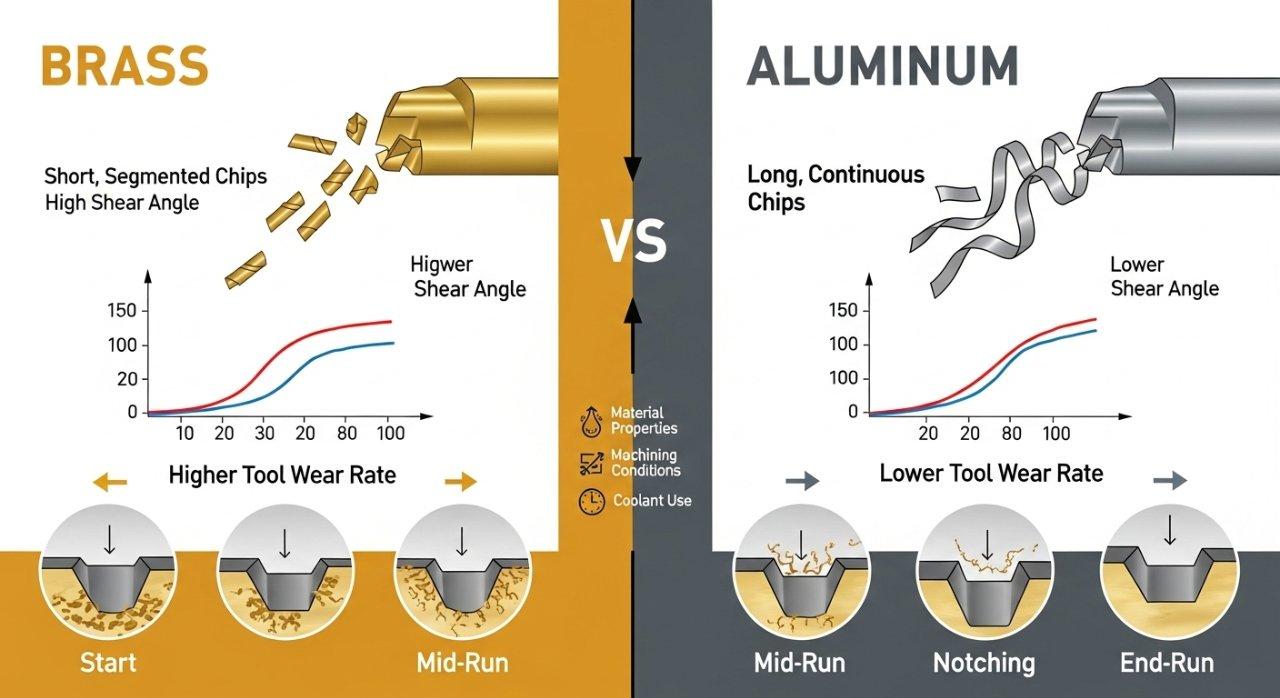

Comparaison de la machinabilité et de la formation des copeaux

Le laiton, en particulier les alliages à usinage libre, est réputé pour produire de petits copeaux cassants qui se brisent facilement. Cette caractéristique d'auto-fracture empêche l'enchevêtrement des copeaux, réduit la chaleur générée et permet un usinage à grande vitesse sans interruption, ce qui bénéficie directement à la précision de l'usinage CNC et à la finition de surface.

Les alliages d'aluminium, en particulier les grades plus tendres, ont tendance à produire des copeaux plus longs et continus. Bien gérés avec des outils appropriés et un liquide de refroidissement à haute pression, ces copeaux filandreux peuvent parfois causer des problèmes tels que l'enroulement des copeaux autour de l'outil ou de la pièce, nécessitant des systèmes d'évacuation des copeaux plus robustes.

Les propriétés distinctes de formation des copeaux impactent directement la durée de vie des outils, l'intégrité de la surface et la facilité d'atteindre une précision cohérente et répétable.

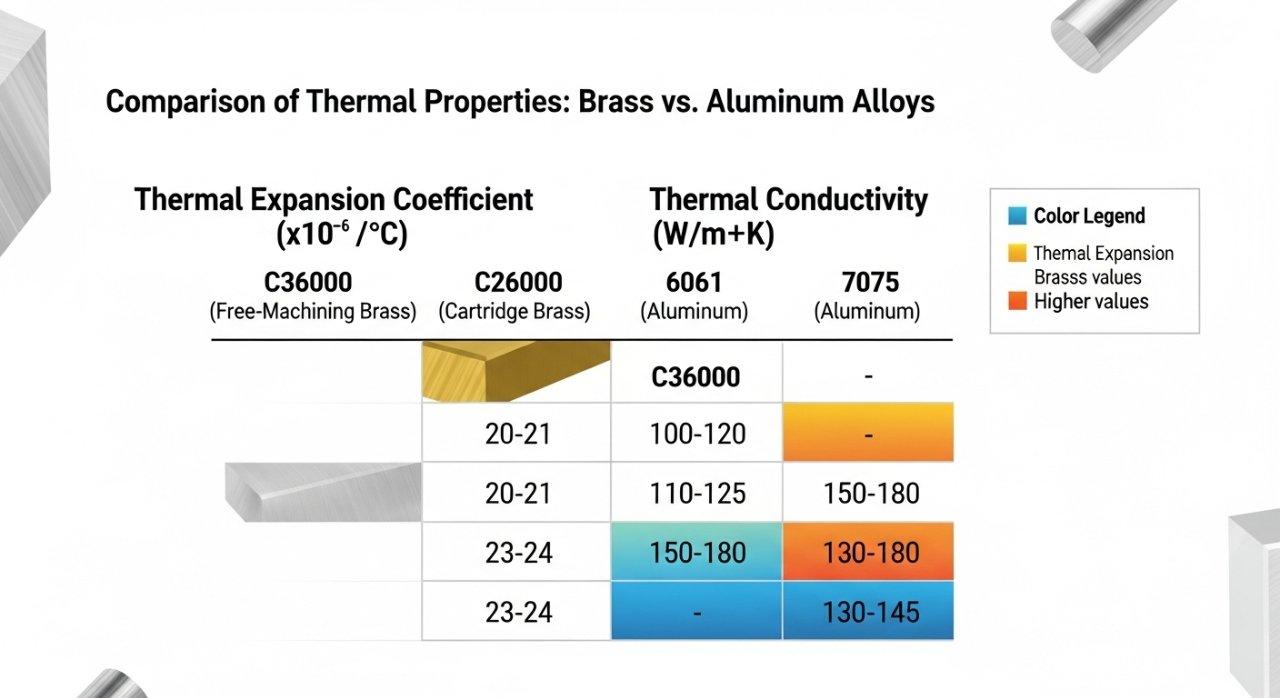

Propriétés thermiques et stabilité dimensionnelle

Le laiton et l'aluminium sont tous deux d'excellents conducteurs thermiques, ce qui est bénéfique pour dissiper la chaleur lors de l'usinage. Cependant, leurs coefficients de dilatation thermique diffèrent considérablement.

L'aluminium possède généralement un coefficient de dilatation thermique plus élevé (environ 23-24 µm/m·°C pour 6061) comparé au laiton (environ 20 µm/m·°C pour C36000). Cela signifie que les pièces en aluminium se dilateront et se contracteront de manière plus visible avec les variations de température.

Pour des pièces de très haute précision, cette différence de stabilité thermique nécessite un contrôle précis de la température tant pour la pièce à usiner que pour l'environnement d'usinage afin de maintenir des tolérances strictes.

Différences de qualité de finition de surface

D'après notre expérience, le laiton offre généralement une finition de surface « usinée » supérieure à celle de l'aluminium, apparaissant souvent plus lisse et plus réfléchissante sans polissage supplémentaire. Cela est attribuable à sa machinabilité exceptionnelle et à une séparation nette des copeaux.

L'aluminium peut obtenir d'excellentes finitions de surface, mais il nécessite souvent des paramètres de coupe plus optimisés, des outils plus tranchants, et parfois une passe de finition dédiée pour atteindre le même niveau de douceur que le laiton.

Pour des applications exigeant la plus haute qualité esthétique directement sortie de la machine, le laiton a souvent un avantage.

Usure des outils et impacts sur la vitesse de traitement

La facilité d'usinage du laiton entraîne une usure des outils nettement moindre par rapport à l'aluminium, en particulier pour la production en grande série. Cela se traduit par une durée de vie plus longue des outils et une qualité constante des pièces sans changements fréquents, augmentant ainsi l'efficacité.

Sa lubricité inhérente et ses caractéristiques de rupture nette des copeaux permettent des vitesses de coupe et des avances plus élevées. Cela contribue à des cycles plus rapides et à une réduction globale des coûts de production pour des pièces de haute précision complexes.

Bien que l'aluminium puisse également être usiné à haute vitesse, notamment pour des alliages plus tendres, la gestion de l’évacuation des copeaux et de la dilatation thermique peut parfois nécessiter des compromis dans les paramètres de coupe.

Implications de coût pour les pièces de haute précision

Le coût du matériau brut en laiton est généralement supérieur à celui de l'aluminium. Cependant, cette différence de coût initiale peut être compensée par plusieurs facteurs liés à la précision de l'usinage CNC.

La machinabilité supérieure du laiton se traduit souvent par des cycles plus rapides, une usure moindre des outils et des taux de rebuts plus faibles, ce qui peut conduire à un coût unitaire global inférieur pour la pièce finie.

Pour des composants nécessitant des tolérances exceptionnellement serrées ou des finitions de surface très fines, le coût du post-traitement pour l'aluminium pourrait rendre le laiton plus rentable à long terme.

Voici une comparaison des principales propriétés d'usinage :

| Caractéristique | Laiton (par exemple, C36000) | Aluminium (par exemple, 6061-T6) |

|---|---|---|

| Indice de machinabilité (SAE) | 100 (Excellent) | 90 (Très bon) |

| Formation typique des copeaux | Petit, cassant, se brisant lui-même | Plus long, continu (peut être filiforme) |

| Usure des Outils | Faible | Modérée |

| Finition de surface réalisable | Excellent (Ra 0,4-0,8 µm) | Très bon (Ra 0,8-1,6 µm, meilleur avec des passes fines) |

| Conductivité thermique | Élevé (110-120 W/m·K) | Élevé (150-180 W/m·K) |

Voici une comparaison des propriétés des matériaux pertinentes pour la précision :

| Propriété | Laiton (C36000) | Aluminium (6061-T6) |

|---|---|---|

| Densité (g/cm³) | 8.5 | 2.7 |

| Coefficient de dilatation thermique (µm/m·°C) | 20 | 23.6 |

| Limite d'élasticité (MPa) | 240 (H02) | 276 |

| Conductivité électrique (IACS %) | 26 | 40 |

| Résistance à la corrosion | Bonne (résiste à la dézincification) | Très bonne (forme une couche d'oxyde passive) |

Faire le bon choix : Laiton ou Aluminium ?

Exigences de précision spécifiques à l'application

La sélection optimale du matériau pour les charnières CNC dépend entièrement des exigences spécifiques de votre application pour des pièces de haute précision. Pour des composants nécessitant des finitions de surface extrêmement fines, des détails complexes et des tolérances strictes, comme les connecteurs électriques, les composants de montres ou les pièces de vannes, le laiton s'avère souvent supérieur.

Si l'application exige une résistance élevée au poids, une excellente conductivité électrique ou une gestion thermique supérieure dans un emballage léger, alors l'aluminium est le choix évident. Cela inclut les supports aérospatiaux, les dissipateurs de chaleur ou le châssis structurel.

Évaluez toujours les exigences fonctionnelles principales de votre pièce avant de prendre une décision.

Compromis entre coût et performance

Alors que le laiton a un coût de matière première plus élevé, sa meilleure machinabilité peut parfois entraîner des coûts de production totaux inférieurs pour des pièces complexes ou de haute précision en réduisant le temps d'usinage, l'usure des outils et les rebuts. C'est une considération critique pour la sélection des matériaux en CNC.

Le coût inférieur du matériau en aluminium et son poids plus léger le rendent attrayant pour la production en grande série ou pour des composants où la masse est une préoccupation principale. Le compromis équilibre souvent entre la dépense initiale en matériau et l'efficacité du traitement ainsi que les besoins en performance finale.

Une analyse holistique des coûts, incluant le matériau, le temps d'usinage, la durée de vie des outils et le post-traitement, est essentielle pour une prise de décision éclairée.

Facteurs environnementaux et de durabilité

Le laiton et l'aluminium sont tous deux des matériaux hautement recyclables, en accord avec les pratiques de fabrication durables. Cependant, des préoccupations concernant le plomb dans certains alliages de laiton (comme le C36000) pour certaines applications (par exemple, systèmes d'eau potable, médical) pourraient nécessiter des alternatives sans plomb.

L'aluminium offre une excellente durabilité dans de nombreux environnements grâce à sa couche d'oxyde passive, et sa résistance à la corrosion peut être encore améliorée par anodisation. Le laiton offre une bonne résistance à la corrosion de l'eau et de nombreux produits chimiques, souvent préféré pour les applications marines.

Le contexte environnemental et opérationnel à long terme de la pièce influence de manière significative la sélection du matériau en CNC.

Conseils d'experts pour la sélection des matériaux

D'après notre expérience, collaborer avec votre partenaire de fabrication dès la phase de conception peut éviter des erreurs coûteuses. Fournissez des spécifications détaillées de la pièce, y compris les tolérances critiques, les exigences de finition de surface et les conditions environnementales.

Considérez tout le cycle de vie de la pièce : de la facilité de fabrication à la performance en usage et aux considérations en fin de vie. Ne faites pas de choix de matériau uniquement basé sur le coût initial du matériau.

Exploitez notre expertise pour réaliser des simulations comparatives ou des tests en petite série si le choix du matériau reste incertain pour vos pièces de haute précision.

Garantir des pièces CNC de haute qualité : notre expertise

Exploiter la technologie CNC avancée

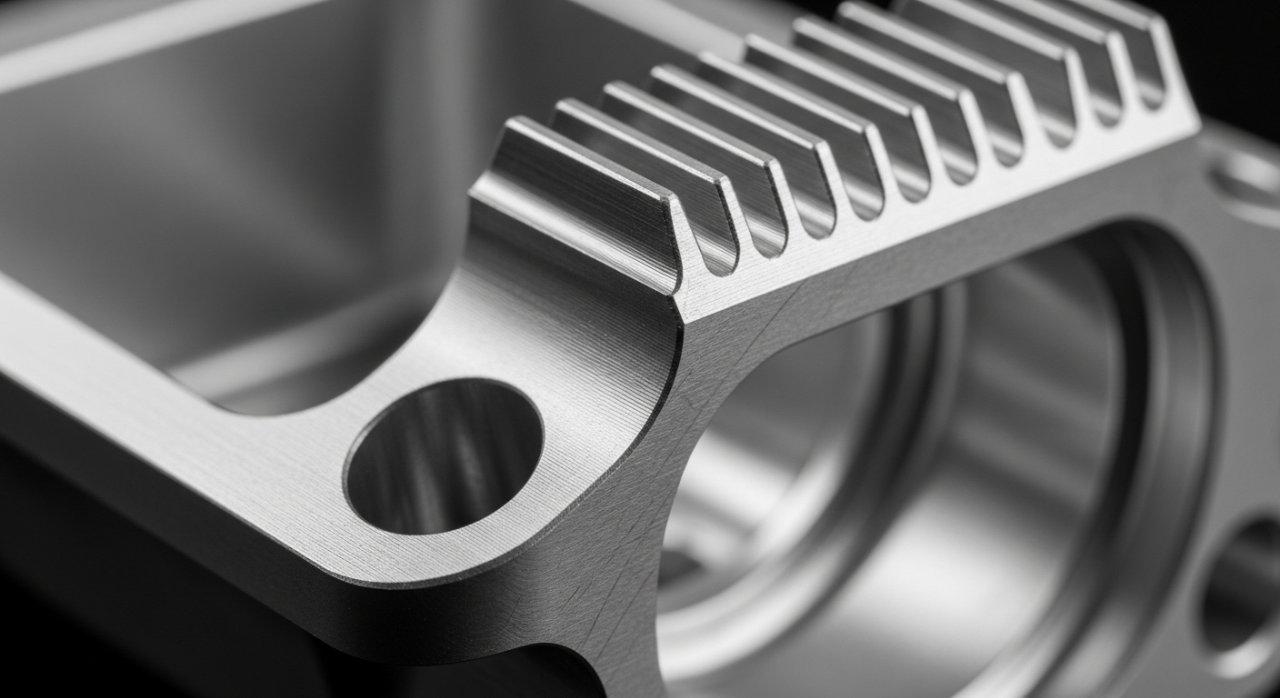

Chez ly-machining, notre engagement envers une précision de fabrication CNC inégalée est soutenu par un investissement continu dans des machines CNC multi-axes avancées, des changeurs d'outils automatisés et des systèmes de contrôle qualité intégrés. Cette technologie de pointe nous permet de repousser les limites de la précision réalisable.

Notre équipement dispose d'encodeurs haute résolution et de systèmes de compensation thermique, essentiels pour maintenir des tolérances strictes même lors de longues séries de production. Nous utilisons également des logiciels CAM sophistiqués pour une génération optimale des trajectoires d'outils.

Cette base technologique nous permet de traiter le laiton et l'aluminium avec une précision et une efficacité exceptionnelles, garantissant des pièces de haute précision fiables pour nos clients.

Notre engagement envers une précision inégalée

Nos ingénieurs et machinistes hautement qualifiés possèdent une compréhension approfondie de la science des matériaux et de la mécanique de coupe, cruciale pour optimiser chaque aspect du processus d'usinage CNC. Cette expertise garantit une qualité constante.

Nous respectons strictement les normes internationales de gestion de la qualité, notamment ISO 9001 et AS9100, en mettant en œuvre des inspections rigoureuses en cours de fabrication et des contrôles qualité finaux. Chaque pièce subit une vérification complète des dimensions et de la finition de surface.

Cette approche systématique garantit que chaque composant quittant notre atelier répond ou dépasse la précision de fabrication CNC spécifiée, assurant la satisfaction totale du client.

Process Transparent, Qualité Constante

De la revue initiale de conception et la sélection des matériaux CNC jusqu'à l'inspection finale et la livraison, nous adoptons une approche transparente et collaborative. Nos clients sont tenus informés à chaque étape de leur projet.

Nous utilisons le contrôle statistique de processus (SPC) et des équipements de métrologie avancés pour surveiller et maintenir une qualité constante sur tous les lots. Cette approche proactive minimise la variabilité et garantit une précision reproductible.

Notre engagement envers la transparence s'étend à nos prix, en proposant des devis compétitifs et clairs basés sur une analyse technique détaillée, offrant une tranquillité d'esprit pour votre approvisionnement en pièces de haute précision.

Votre partenaire pour l'usinage CNC de précision

Étude de cas : Optimisation de la précision des dispositifs médicaux

Problème : Un fabricant de dispositifs médicaux faisait face à une précision incohérente et à des taux de rebuts excessifs lorsqu'il tentait d'usiner un boîtier de capteur complexe en aluminium 6061, nécessitant une concentricité extrêmement précise et une finition de surface pour ses caractéristiques internes. Leur fournisseur initial avait du mal à respecter la tolérance de ±0,01 mm de manière fiable.

Notre solution : Notre équipe d'ingénierie a mené une analyse approfondie, comparant l'expansion thermique et la machinabilité de l'aluminium 6061 à un alliage de laiton spécialisé (C46400 laiton naval) pour cette application spécifique. Étant donné la concentricité critique et le besoin d'un trou intérieur très lisse sans opérations de post-finition, nous avons recommandé de passer à l'alliage de laiton. Nous avons développé des trajectoires d'outils optimisées, utilisé des outils de coupe spécialisés avec un minimum de jeu radial, et mis en place des protocoles de gestion thermique en cours de processus sur nos 5 axes machines CNC.

Résultat : Le passage au laiton, combiné à notre stratégie d'usinage optimisée, a immédiatement permis une amélioration significative. Le client a obtenu la concentricité requise de ±0,01 mm et une finition de surface Ra 0,8 µm de qualité supérieure de manière constante. Les taux de rebuts ont été réduits de 40%, et l'efficacité globale de la production s'est améliorée, permettant au client d'accélérer le lancement de leur produit en toute confiance pour leurs pièces de haute précision.

Consultation d'experts pour la sélection des matériaux

Choisir entre le laiton et l'aluminium pour vos exigences en précision d'usinage CNC est une décision d'ingénierie critique. Notre équipe d'experts chez ly-machining est là pour vous guider.

Nous proposons une consultation technique approfondie, en tirant parti de notre vaste expérience pour analyser les contraintes fonctionnelles, environnementales et de coûts spécifiques à votre pièce. Cela garantit une sélection optimale des matériaux pour l'usinage CNC.

Laissez-nous vous aider à naviguer dans la complexité des propriétés des matériaux et des paramètres d'usinage pour obtenir le meilleur résultat possible pour vos pièces de haute précision.

Obtenez un devis transparent dès aujourd'hui

Ne laissez pas votre précision au hasard. Contactez notre équipe d'ingénierie spécialisée dès aujourd'hui pour une consultation gratuite et sans engagement sur les exigences en matériaux et en précision de votre projet spécifique.

Exploitez notre expertise technique approfondie et notre tarification transparente pour assurer le succès de votre prochain projet CNC. Nous sommes votre partenaire de confiance pour les pièces de haute précision.

Questions Fréquemment Posées

Quelle est la plus précise pour l'usinage CNC ?

Pour la précision en usinage CNC, le laiton offre souvent une meilleure finition de surface et des tolérances plus serrées directement à la sortie de la machine grâce à sa excellente machinabilité et ses propriétés de rupture de copeaux.

L'aluminium peut également atteindre une haute précision mais peut nécessiter des processus plus raffinés pour égaler la qualité de finition intrinsèque du laiton. La « plus précise » dépend des besoins spécifiques de conception et d'application.

Qu'est-ce que le laiton à usinage libre ?

Le laiton à usinage libre (par exemple, C36000) est un alliage spécialement conçu pour faciliter l'usinage. Il contient généralement un petit pourcentage de plomb, ce qui favorise la formation de petites copeaux cassants qui se détachent proprement lors de la coupe.

Cette propriété réduit considérablement l'usure des outils et permet des vitesses d'usinage plus rapides, ce qui le rend idéal pour les pièces de haute précision avec des géométries complexes.

L'aluminium peut-il être poli pour obtenir de la brillance ?

Oui, l'aluminium peut être poli pour obtenir une brillance haute-gloss, réfléchissante, bien qu'il nécessite souvent plus d'efforts que le laiton. Le polissage mécanique, le finition vibratoire ou l'électropolissage sont des méthodes courantes.

De plus, l'aluminium peut être anodisé dans différentes couleurs, ce qui améliore non seulement son attrait esthétique mais aussi sa dureté de surface et sa résistance à la corrosion, utile pour les pièces de haute précision.