Qualité de la carcasse de caméra CNC de précision

Les détails négligés dans l'usinage CNC compromettent fréquemment la performance de la carcasse de caméra, impactant directement la fonctionnalité du produit et le succès sur le marché. Une qualité incohérente peut entraîner des reprises importantes, des retards coûteux et une réputation diminuée dans des industries concurrentielles.

Les conséquences vont au-delà de la production initiale, se manifestant par des défaillances sur le terrain, un alignement optique compromis ou une dissipation thermique inadéquate. Pour les ingénieurs R&D, cela se traduit par des compromis de conception ; pour les responsables des achats, cela signifie des chaînes d'approvisionnement peu fiables et des coûts imprévus. Les concepteurs de produits font face à des incohérences esthétiques qui nuisent à la perception de la marque.

Heureusement, en mettant en œuvre un cadre de contrôle qualité rigoureux et transparent tout au long du processus de fabrication, ces problèmes critiques peuvent être traités de manière systématique. Cette approche garantit que chaque composant de la carcasse de caméra répond aux spécifications les plus strictes, du concept à la livraison finale.

Extrait en vedette :

Atteindre une précision inégalée dans la carcasse de caméra usinage CNC repose sur un processus de contrôle qualité à plusieurs étapes, englobant la conception pour la fabricabilité, la surveillance en temps réel en cours de fabrication, la métrologie avancée et une documentation complète pour une traçabilité totale.

Contrôle qualité en amont pour les carcasses de caméra

Vérifications de la conception pour la fabricabilité (DFM)

Avant toute coupe de matériau, une analyse approfondie de la conception pour la fabricabilité (DFM) est primordiale pour les carcasses de caméra. Cette étape initiale identifie les défis potentiels de fabrication et optimise la conception pour une production efficace et de haute précision.

Notre équipe d'ingénierie collabore étroitement avec les clients pour examiner les modèles CAO, en veillant à ce que les dimensions géométriques et les tolérances (GD&T) soient réalisables. Cette approche proactive permet d'éviter des problèmes futurs, empêchant des reconceptions coûteuses et des retards de production.

Sélection et vérification des matériaux pour les carcasses

Le choix du matériau influence considérablement la performance d'une carcasse de caméra, affectant des propriétés telles que la résistance, le poids, la conductivité thermique et la protection contre les EMI. La sélection précise des matériaux est cruciale pour inspection optique l'intégrité électronique et mécanique.

Nous vérifions rigoureusement tous les matériaux bruts entrants par rapport aux certifications spécifiées, garantissant leur authenticité et leur conformité aux normes métallurgiques. Cela assure que l'alliage choisi répondra de manière constante aux exigences opérationnelles de l'application finale.

Voici une comparaison des matériaux couramment utilisés pour les carcasses de caméra :

| Type de matériau | Propriétés clés | Applications typiques |

|---|---|---|

| Aluminium Alliages | Haute résistance/poids, bonne conductivité thermique | Usage général, drones, caméras grand public |

| Alliages de Magnésium | Extrêmement léger, excellente protection contre les EMI | Appareils portables, caméras professionnelles haut de gamme |

| Acier inoxydable Acier | Haute résistance à la corrosion, robuste | Caméras pour extérieur, industriel, environnement difficile |

| Titane Alliages | Résistance exceptionnelle, biocompatible, corrosion | Scientifique spécialisée, aérospatiale, médical imagerie |

Contrôle qualité des outillages et gabarits, préparation

L'intégrité des outillages et gabarits influence directement la précision et la répétabilité de l'usinage. Ces composants doivent être conçus et inspectés avec une précision extrême pour maintenir les boîtiers de caméras en place et éviter toute déviation.

Nos protocoles internes impliquent une inspection minutieuse des gabarits, outillages et outils de coupe avant le début de la production. Cette vérification préalable minimise les erreurs de mise en place et garantit une qualité constante des pièces tout au long de la série de fabrication.

Contrôle qualité de l'usinage CNC en cours

Surveillance en temps réel de l'usinage CNC

Pendant l'usinage CNC, une surveillance continue et en temps réel des paramètres critiques est essentielle pour maintenir des tolérances strictes et des finitions de surface optimales. Les écarts peuvent rapidement conduire à des pièces hors spécifications.

Des capteurs avancés suivent la charge du mandrin, les vibrations, la température et l'usure des outils, permettant des ajustements ou alertes immédiats. Ce système de surveillance proactive empêche la production de composants de boîtiers de caméras défectueux.

Inspection du premier article (FAI) pour les boîtiers

L'inspection du premier article (FAI) est une étape incontournable, surtout pour des boîtiers de caméras complexes avec de nombreuses caractéristiques critiques. Cette inspection complète valide l'ensemble du réglage avant la production en série.

Notre processus FAI comprend des vérifications dimensionnelles détaillées du premier pièce produite par rapport aux dessins et spécifications techniques. Cela garantit que le programme d'usinage, les outillages et le garnissage sont correctement configurés.

Inspection par l'opérateur lors des opérations CNC

Bien que les systèmes automatisés fournissent des données précieuses, les opérateurs qualifiés restent essentiels pour le contrôle qualité en cours de fabrication. Leur expertise permet une inspection visuelle et tactile immédiate des pièces en cours d'usinage.

Les opérateurs vérifient régulièrement la finition des surfaces, la formation de bavures et l'évacuation des copeaux, identifiant des problèmes subtils que les systèmes automatisés pourraient manquer. Cet élément humain complète les avancées technologiques, assurant une approche de qualité globale.

Application du contrôle statistique des processus (SPC)

Le contrôle statistique de processus (SPC) est utilisé pour surveiller la stabilité du processus et prévoir d’éventuelles déviations dans la production de boîtiers d’appareils photo. Il utilise des méthodes statistiques pour analyser les données du processus au fil du temps.

Les graphiques de contrôle suivent les dimensions critiques, aidant à identifier les tendances et à prévenir les défauts avant qu’ils ne se produisent. Cette approche basée sur les données garantit une qualité constante et une amélioration continue du processus pour tous les composants usinés.

Voici un aperçu simplifié des tolérances dimensionnelles courantes pour les boîtiers d’appareils photo usinés en CNC :

| Dimension de la caractéristique | Tolérance typique (mm) | Description |

|---|---|---|

| Dimensions linéaires | ±0,01 – ±0,05 | Longueurs, largeurs, hauteurs du corps principal |

| Diamètres des trous | ±0,005 – ±0,02 | Pour les montures d’objectif, l’alignement du capteur, les trous de vis |

| GD&T positionnel | 0.01 – 0.03 | Position des caractéristiques par rapport aux datums |

| Planéité | 0.005 – 0.01 | Surfaces d’étanchéité, coussinets de montage du capteur |

Contrôle qualité après usinage des boîtiers

Précision dimensionnelle des boîtiers d’appareils photo

Après l’usinage, chaque boîtier d’appareil photo subit une vérification dimensionnelle rigoureuse pour garantir qu’il respecte les spécifications exactes. Cela est particulièrement critique pour les composants nécessitant un alignement optique précis ou des tolérances d’assemblage strictes.

En utilisant des équipements de métrologie avancés, y compris des CMM et des comparateurs optiques, nous effectuons des mesures complètes. Cette étape confirme que toutes les dimensions critiques, y compris les annotations GD&T, sont dans la déviation autorisée.

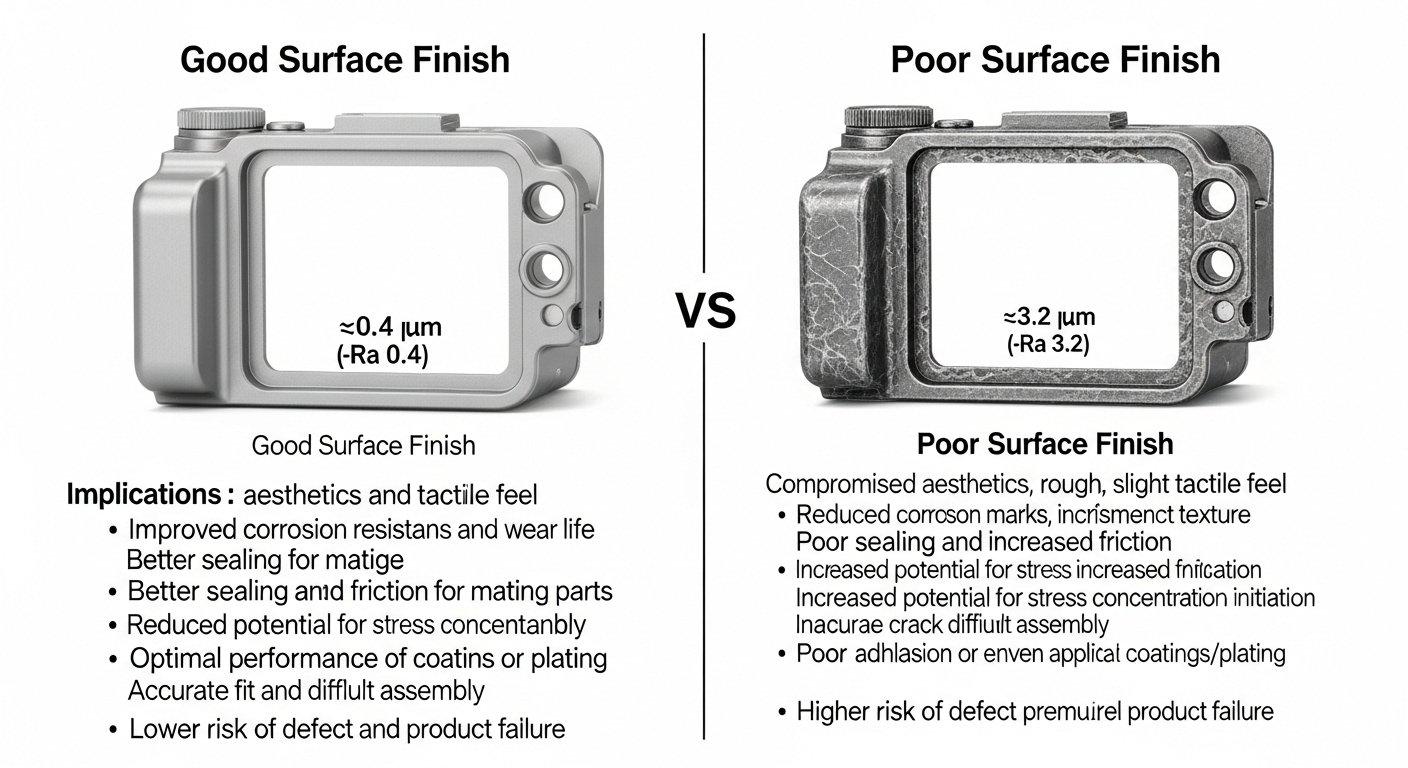

Contrôles de finition de surface et de qualité esthétique

La finition de surface des boîtiers d’appareils photo est essentielle tant pour l’esthétique que pour la performance fonctionnelle, affectant l’adhérence de la peinture, la sensation tactile et la réflexion de la lumière. Les imperfections peuvent impacter à la fois l’expérience utilisateur et la performance optique.

Nos inspecteurs qualité examinent méticuleusement les pièces pour détecter les marques d’outil, les bavures, les rayures et les incohérences de texture ou de couleur. Nous utilisons des profilomètres de surface pour évaluer quantitativement la rugosité, en veillant à atteindre les valeurs Ra spécifiées.

Tests fonctionnels pour l’ajustement du boîtier d’appareil photo

Au-delà de la précision dimensionnelle, les tests d’ajustement fonctionnel garantissent une intégration sans faille dans l’assemblage final du produit. Cette étape proactive permet d’identifier tout problème subtil pouvant entraver l’interaction des composants.

Nous utilisons des gabarits et des dispositifs personnalisés pour simuler les conditions d’assemblage, vérifiant l’ajustement serré des lentilles, des circuits imprimés et d’autres composants internes. Cela évite des reprises coûteuses lors des processus d’assemblage en aval pour nos clients.

Documentation finale et traçabilité du contrôle qualité

Une documentation complète et une traçabilité sont les piliers de notre processus d'assurance qualité, fournissant un historique détaillé pour chaque boîtier de caméra produit. Cela garantit la responsabilité et facilite l'amélioration continue.

Le parcours de chaque composant, depuis la matière première jusqu'à l'inspection finale, est méticuleusement enregistré, y compris les certifications de matériaux, les rapports d'inspection et les paramètres du processus. Ce système robuste offre une transparence et une traçabilité totales pour nos clients.

Exploiter la technologie dans le contrôle qualité des boîtiers de caméra

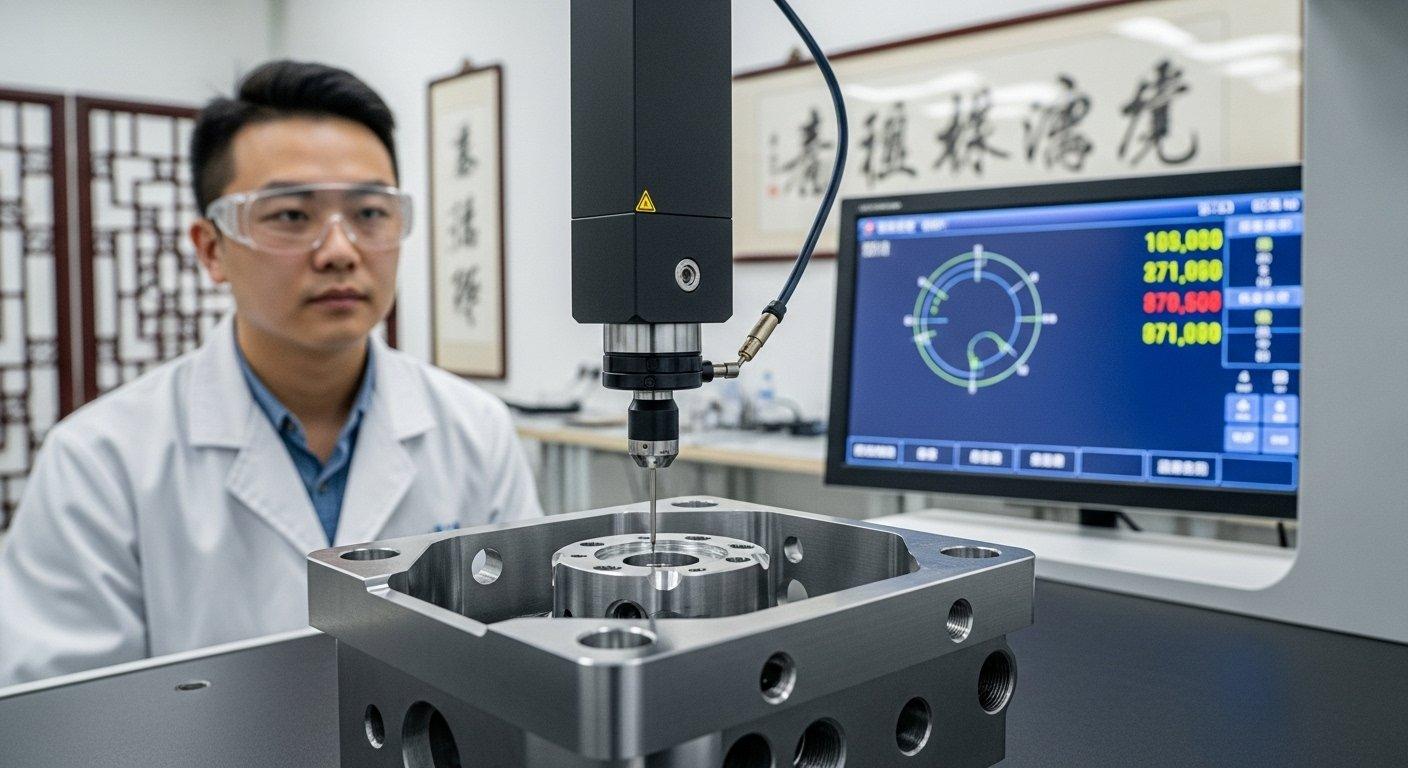

Inspection avancée par CMM pour les géométries complexes

Coordonnée Mesure Les machines (CMM) sont indispensables pour inspecter les géométries internes et externes complexes des boîtiers de caméra. Leur capacité à mesurer en trois dimensions avec une précision exceptionnelle est inégalée.

Nos CMM de pointe peuvent vérifier avec précision des caractéristiques complexes, telles que des poches profondes, des parois fines et des contours multi-axes, garantissant que tous les éléments critiques du design respectent les spécifications les plus strictes. Cela réduit considérablement l'incertitude de mesure.

Outils de mesure optique et sans contact

Pour les surfaces délicates ou les caractéristiques nécessitant une inspection à haute résolution sans contact physique, les outils de mesure optique et sans contact sont essentiels. Ces systèmes évitent tout dommage potentiel à la surface finie.

Les systèmes de vision, scanners laser et comparateurs optiques acquièrent rapidement des millions de points de données, créant des modèles 3D précis pour la comparaison avec le CAO. Cela permet une vérification rapide et non destructive des profils complexes et des dimensions critiques.

Solutions de contrôle qualité automatisé

L'intégration de solutions de contrôle qualité automatisé améliore l'efficacité et la cohérence de l'inspection, en particulier pour les séries de production à volume élevé de boîtiers de caméra. Ces systèmes réduisent les erreurs humaines et accélèrent le débit.

Les cellules d'inspection robotisées équipées de systèmes de vision ou de sondes automatisées peuvent effectuer des vérifications répétitives avec une précision inébranlable. Cela permet une inspection 100% des caractéristiques critiques, garantissant que chaque pièce respecte les normes de qualité.

Atteindre une qualité durable des boîtiers de caméra

Audit fournisseur et amélioration continue

Maintenir une qualité durable dans la production de boîtiers de caméra nécessite un système robuste d'audits fournisseurs et un engagement envers l'amélioration continue. Nous révisons et affinons constamment nos processus.

Notre usine à Shenzhen, en Chine, respecte des programmes d'audit interne stricts et sollicite activement les retours des clients. Ce processus itératif garantit que notre système de gestion de la qualité évolue, en livrant constamment des produits supérieurs.

Rapports de qualité transparents pour les clients

La transparence dans les rapports de qualité favorise la confiance et la collaboration, permettant aux clients de comprendre clairement le processus de fabrication et la conformité des pièces. Nous fournissons une documentation détaillée et accessible.

Nous fournissons des rapports FAI complets, des certifications de matériaux et des données SPC, assurant aux clients une visibilité totale sur le parcours de contrôle qualité de leurs boîtiers de caméra. Ces données favorisent une prise de décision éclairée et la gestion de projets.

Notre expertise dans la production de boîtiers de caméra

En tant que principal fabricant de sources de haute gamme pour l'usinage CNC à Shenzhen, en Chine, ‘ly-machining’ possède une expertise technique approfondie dans la production de boîtiers de caméras de précision. Notre expérience couvre diverses applications, allant des consommateurs l'électronique aux systèmes de vision industrielle avancés.

Nous combinons une technologie de pointe avec le savoir-faire qualifié de nos ingénieurs et techniciens, garantissant que chaque boîtier de caméra respecte des normes inégalées de précision dimensionnelle, de finition de surface et d'intégrité fonctionnelle. Notre engagement envers la qualité est inébranlable.

Étude de cas

Un fabricant de drones a rencontré des problèmes critiques d'alignement optique et des défaillances de gestion thermique dans ses boîtiers de caméras existants, entraînant des rappels de produits importants et des retards. Leur fournisseur précédent manquait de la précision et de l'expertise en matériaux nécessaires pour une solution robuste.

Notre équipe d'ingénierie chez ‘ly-machining’ a réalisé une analyse approfondie DFM, identifiant les choix de matériaux optimaux (un alliage d'aluminium spécifique pour la dissipation thermique) et proposant des modifications de conception pour améliorer la rigidité. Nous avons mis en œuvre des protocoles stricts FAI et SPC.

Le résultat fut un boîtier de caméra qui non seulement respectait les tolérances dimensionnelles exigeantes pour l'alignement des lentilles, mais améliorait également considérablement la performance thermique. Cela a permis une réduction de 30% du temps d'assemblage pour le client et une élimination complète des défaillances sur le terrain liées à l'alignement.

Section FAQ

Pourquoi le DFM est-il crucial pour les boîtiers ?

La conception pour la fabricabilité (DFM) est essentielle car elle identifie et résout les problèmes potentiels de production dès la phase de conception. Cette étape proactive évite des reprises coûteuses et des retards, garantissant une fabrication efficace et de haute précision.

Elle optimise les conceptions pour la compatibilité des matériaux et les processus d'usinage, garantissant que les dimensions et tolérances critiques sont réalisables. Cette étape fondamentale prépare le terrain pour la qualité globale du produit.

Qu'est-ce que le FAI dans le cas des boîtiers de caméras ?

L'inspection du premier article (FAI) pour les boîtiers de caméras est une vérification complète de la pièce initiale produite à partir d'une nouvelle configuration. Elle confirme que le programme d'usinage, les outils et les dispositifs sont tous correctement configurés.

Cette vérification rigoureuse par rapport aux dessins techniques et aux spécifications garantit que toutes les dimensions et caractéristiques critiques sont conformes avant le début de la production en série. Le FAI est vital pour maintenir une qualité constante.

Comment le SPC améliore-t-il la qualité ?

Le contrôle statistique de processus (SPC) améliore la qualité en utilisant des méthodes statistiques pour surveiller et contrôler les processus de fabrication. Il suit les paramètres critiques dans le temps, permettant une détection précoce des écarts.

En analysant les données et en identifiant les tendances, le SPC prévient les défauts avant qu'ils ne se produisent, assurant la stabilité du processus et une amélioration continue. Cela conduit à une production de boîtiers de caméras hautement cohérente et fiable.