Vous hésitez à utiliser un chanfrein ou un filet sur les arêtes de vos pièces CNC ? Faire le mauvais choix peut entraîner des défaillances fonctionnelles, telles que des fractures sous charge, ou des coûts de fabrication inutiles. Bien que les deux caractéristiques cassent les arêtes vives, leur impact sur la résistance, la sécurité et le temps de production des pièces est très différent.

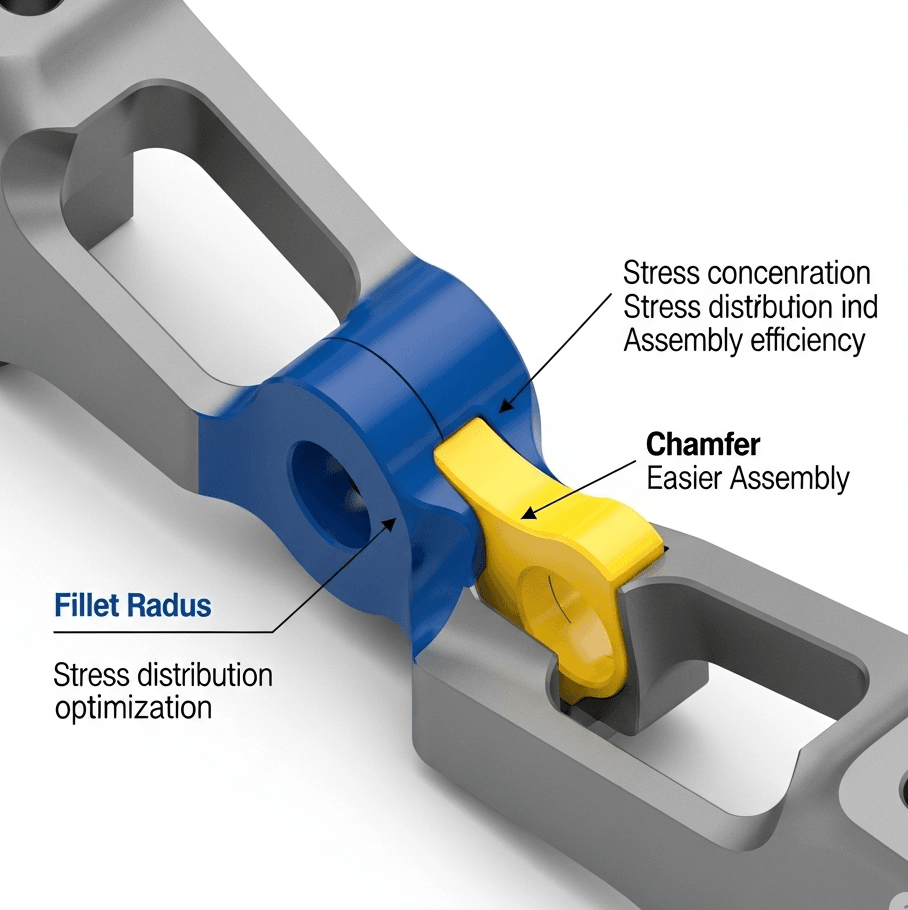

Ce dilemme de conception peut compromettre l'intégrité et la performance de vos composants. Un filet pourrait être essentiel pour répartir la contrainte dans une jointure critique, tandis qu'un chanfrein pourrait être le choix le plus pratique pour faciliter l'assemblage. Choisir incorrectement lors de la usinage CNC phase de conception peut avoir des conséquences coûteuses par la suite.

Chez [ly-machining], nous vous aidons à prendre des décisions de conception éclairées. Comprendre les avantages fonctionnels distincts des chanfreins (arêtes inclinées) et des filets (arêtes arrondies) est essentiel pour optimiser vos pièces CNC à la fois pour la performance et la rentabilité. Ce guide clarifiera quand utiliser chaque caractéristique pour améliorer votre conception.

Qu’est-ce qu’un Chanfrein en usinage CNC ?

Un chanfrein est une arête inclinée ou biseautée qui relie deux faces adjacentes d'une pièce. Il s'agit d'une coupe en ligne droite, généralement à un angle de 45 degrés, qui élimine le coin aigu à 90 degrés. Les chanfreins sont principalement fonctionnels, conçus pour casser les arêtes vives, faciliter l'assemblage avec des pièces mates, et prévenir les dommages aux arêtes elles-mêmes.

In Fraisage CNC, créer un chanfrein est une opération relativement simple et économique. Elle peut souvent être réalisée avec le même outil de coupe utilisé pour le faceage ou le profilage, ou avec un outil dédié au chanfrein, en un seul passage rapide. Cette simplicité en fait un choix populaire pour les arêtes non critiques où l'objectif principal est de débrider ou de fournir une entrée pour des broches ou des fixations.

Bien qu'efficaces pour de nombreuses applications, les chanfreins ne répartissent pas la contrainte aussi efficacement que les filets. Les lignes nettes où la face inclinée rencontre les surfaces principales peuvent toujours agir comme de faibles points de contrainte, même si elles constituent une amélioration significative par rapport à un coin parfaitement aigu.

Qu’est-ce qu’un Filet en usinage CNC ?

Un filet, souvent appelé rayon, est un coin ou une arête arrondie sur une pièce. Il peut être un filet interne (concave, comme un coin intérieur) ou un filet externe (convexe, comme une arête extérieure arrondie). La fonction principale d’un filet, en particulier un interne, est de répartir la contrainte sur une zone plus large, augmentant considérablement la résistance et la résistance à la fatigue de la pièce.

Lorsqu'une pièce est soumise à une charge, la contrainte s'écoule à travers elle. Un coin interne aigu force cette contrainte à faire un virage brusque, ce qui peut entraîner une concentration de la contrainte au niveau du coin, pouvant conduire à des fissures ou à une défaillance. Un filet crée un chemin fluide et progressif pour la contrainte, réduisant cette concentration.

La fabrication de filets en usinage CNC nécessite un outil spécifique, généralement une fraise à bout sphérique ou un outil de rondeur d'angle, qui correspond au rayon souhaité. Usiner un rayon précis et lisse peut parfois prendre plus de temps que de couper un simple chanfrein, ce qui peut légèrement augmenter le coût des pièces CNC.

Comparaison fonctionnelle : Chanfrein vs. Filet

Le choix entre ces deux caractéristiques dépend entièrement de la fonction prévue de l’arête. Voici une comparaison directe de leurs attributs clés :

| Caractéristique | Fonction principale | Répartition de la contrainte | Coût de fabrication | Application typique |

| Chanfrein | Aide à l’assemblage, débrideur | Correcte | Plus bas | Entrée pour un trou, débrideur des arêtes extérieures |

| Filet | Réduction du stress, résistance | Excellente | Plus élevé | Angles internes soumis à de fortes charges, surfaces ergonomiques |

Approfondissons les scénarios spécifiques où vous choisiriez l’un ou l’autre pour vos pièces CNC.

Quand utiliser un filet pour la résistance et la durabilité

L’application la plus critique pour un filet est sur les angles internes où deux faces se rencontrent. C’est là que la concentration de stress est la plus élevée. Si votre pièce est soumise à des vibrations, des impacts ou des charges cycliques, utiliser un filet est un choix de conception judicieux.

- Angles soumis à de fortes contraintes : Pour toutes pièces CNC portantes, telles que les supports de montage, composants structurels ou pièces de moteur, les filetages internes sont essentiels. Plus le rayon du filet est grand, plus la répartition du stress est efficace. Une règle de conception courante est de faire le rayon du filet au moins 0,5 à 1 fois l’épaisseur de la paroi adjacente.

- Amélioration de la durée de vie en fatigue : La réduction de la concentration de stress améliore directement la durée de vie en fatigue d’un composant. Les pièces soumises à des stress constants ou fluctuants dureront considérablement plus longtemps avec des filetages bien conçus.

- Dynamique des fluides : Dans les pièces conçues pour le flux de fluides ou d’air, les filetages offrent un chemin plus fluide, réduisant la turbulence et la chute de pression par rapport au virage aigu qu’un chanfrein créerait.

Nos experts en usinage CNC chez [ly-machining] recommandent toujours les filetages pour tous les angles critiques à l’intégrité structurelle de votre composant.

Quand utiliser un chanfrein pour l’assemblage et la sécurité

Les chanfreins excellent dans les applications où les objectifs principaux sont de guider les pièces pour l’assemblage, d’éliminer les bavures tranchantes pour une manipulation sûre ou simplement de casser un bord pour des raisons esthétiques sans exigence structurelle.

- Entrées : Un chanfrein externe à l’entrée d’un trou est parfait pour guider une broche, un goujon ou une vis, rendant l’assemblage plus rapide et évitant d’endommager les composants en face. C’est une caractéristique courante sur de nombreuses pièces usinées CNC.

- Ébavurage et sécurité : Après le fraisage CNC, les pièces peuvent être laissées avec des bords tranchants comme un rasoir et de petites bavures. Ajouter un petit chanfrein (par exemple, 0,25 mm x 45°) dans votre modèle CAD est une méthode contrôlée et précise pour garantir que tous les bords sont sûrs à manipuler, améliorant l’ébavurage manuel.

- Casser les arêtes de manière économique : Si le bord n'est pas soumis à une contrainte importante et que vous avez simplement besoin d'éliminer la netteté, un chanfrein est presque toujours l'option la plus rapide et donc la moins chère en usinage CNC.

Considérations de fabrication et impact sur le coût

Le processus de fabrication est un facteur clé dans la décision entre chanfrein et arrondi. La géométrie de la pièce influence directement l'outillage et le temps requis.

- Fabrication du chanfrein : Les chanfreins sont facilement créés avec des outils standards. Un chanfrein à 45 degrés peut être réalisé avec un foret à pointe, une fraise à chanfreiner ou même le côté d'une fraise standard. Cette flexibilité d'outillage en fait une caractéristique à faible coût.

- Fabrication de l’arrondi : Les arrondis internes nécessitent une fraise à bout sphérique ou un outil avec le rayon spécifique. Le diamètre de l’outil doit être inférieur au rayon de l’arrondi que vous créez. Pour une finition de surface lisse, la machine peut devoir effectuer plusieurs passes de faible enlèvement, ce qui augmente le temps de cycle pour vos pièces CNC.

Il est également important de noter que le rayon de l’arrondi doit être supérieur au rayon du coin de l’outil utilisé pour usiner la poche. Tenter de créer un arrondi avec un rayon inférieur à celui de l’outil est impossible. Concevez toujours vos arrondis internes en tenant compte des tailles d’outils standard pour réduire les coûts d’usinage CNC.

Questions Connexes

Comment spécifier un chanfrein ou un arrondi sur un dessin technique ?

Sur un dessin en 2D, un chanfrein est généralement dimensionné par son angle et sa longueur (par exemple, « 1mm x 45° »). Un arrondi est dimensionné par son rayon (par exemple, « R3 » pour un rayon de 3mm). Pour les pièces avec de nombreux bris d’arêtes identiques mais non dimensionnés, une note générale comme « Briser toutes les arêtes vives avec un chanfrein de 0,5mm » ou « Tous les arrondis R2 sauf indication contraire » est courante.

Une pièce peut-elle avoir à la fois un chanfrein et un arrondi ?

Bien que peu courant, c’est possible. Par exemple, le bord supérieur d’un trou fraisé est techniquement un chanfrein, mais le fond du trou où il rencontre le trou traversant pourrait avoir un arrondi pour renforcer la pièce. Cependant, sur une seule arête, vous choisiriez l’un ou l’autre en fonction de l’intention principale de conception pour cette arête spécifique de votre pièce CNC.

Questions Fréquemment Posées

1. Qu’est-ce qui est meilleur pour réduire la contrainte : un grand chanfrein ou un petit arrondi ?

Un arrondi de toute taille raisonnable est presque toujours meilleur pour réduire la concentration de contrainte qu’un chanfrein. La surface lisse et courbée d’un arrondi répartit la contrainte sur une zone plus large, tandis que la nature angulaire d’un chanfrein crée encore des lignes distinctes où la contrainte peut commencer à se concentrer.

2. L’ajout d’un chanfrein ou d’un arrondi augmente-t-il toujours le coût de l’usinage CNC ?

Pas nécessairement. Bien que l’ajout de caractéristiques augmente le temps de machine, un chanfrein modélisé est souvent moins cher que de payer pour un débrutage manuel après coup. Il offre une rupture d’arête cohérente et contrôlée. Un arrondi pourrait augmenter légèrement le coût par rapport à un chanfrein en raison d’un temps d’usinage plus long, mais ce coût mineur est souvent justifié par l’augmentation massive de la résistance et de la fiabilité de la pièce.

3. Quelle est la taille standard pour un chanfrein ou un arrondi ?

Il n’existe pas de norme universelle, car la taille dépend de la pièce et de l’application. Cependant, pour le débrutage général, de petits chanfreins de 0,25mm à 0,5mm sont très courants. Pour les arrondis internes, les concepteurs utilisent souvent des rayons correspondant aux diamètres standard de fraises à bout sphérique (par exemple, R1mm, R2mm, R3mm) pour optimiser le processus d’usinage CNC et réduire les coûts des pièces CNC.