Traitements de surface du laiton : Electrolyse vs. Polissage

La précision de l'usinage CNC donne vie aux composants en laiton, mais leur véritable potentiel en termes de durabilité, de fonctionnalité et d'esthétique est souvent libéré grâce à un traitement de surface expert. Pour les ingénieurs et les concepteurs de produits, le choix entre des techniques telles que l'électrolyse du laiton, le polissage du laiton et la passivation du laiton est crucial, impactant la performance, la longévité et le coût. Cet article, basé sur notre vaste expérience en tant que fabricant de référence, vous guidera à travers une comparaison détaillée de ces traitements de surface essentiels du laiton CNC, vous aidant à prendre une décision éclairée pour votre prochain projet.

Comparaison rapide : Electrolyse vs. Polissage vs. Passivation

| Caractéristique | Electrolyse du laiton | Polissage du laiton | Passivation du laiton |

|---|---|---|---|

| **Fonction principale** | Améliorer les propriétés fonctionnelles (usure, corrosion, conductivité) & l'esthétique | Améliorer l'apparence esthétique (lustre, douceur) & la qualité de la surface | Augmenter la résistance à la corrosion en formant une couche passive |

| **Avantage principal** | Améliorations fonctionnelles supérieures & finitions variées | Finition esthétique haut de gamme & sensation tactile lisse | Protection contre la corrosion économique et invisible |

| **Résultat esthétique** | Large gamme de couleurs/finitions (par exemple, brillant, mat, antique) | Finition brillante, réfléchissante, semblable à un miroir ou satinée brossée | Aucun changement significatif d'apparence |

| **Résistance à la corrosion** | Excellent (en fonction du matériau de la couche de plating et de l'épaisseur) | Résistance inhérente limitée, peut accélérer le ternissement | Bonne à excellente, empêche le ternissement |

| **Dureté de surface** | Significativement augmenté (en fonction du matériau de placage) | Inchangé (matériau de base) | Inchangé (matériau de base) |

| **Coût typique** | Modéré à élevé (variable selon le type et l'épaisseur du placage) | Faible à modéré (variable selon la finition requise et la main-d'œuvre) | Faible |

Qu'est-ce que le placage de laiton ?

Définition

Laiton Le placage électrolytique est un processus électrochimique où une fine couche d'un autre métal (par exemple, nickel, chrome, or, argent) est déposée sur la surface d'un composant en laiton CNC. Ce processus utilise un courant électrique pour réduire les cations métalliques dissous dans une solution électrolytique, les faisant se déposer sur la pièce en laiton conductrice électrique.

Caractéristiques principales

D'après notre expérience, le placage électrolytique offre une polyvalence inégalée. Les caractéristiques clés incluent la capacité à modifier de manière significative les propriétés de surface du composant, telles que l'augmentation de la résistance à l'usure, l'amélioration de la conductivité électrique ou la fourniture d'une protection contre la corrosion supérieure. Différents matériaux de placage offrent des caractéristiques esthétiques et fonctionnelles distinctes, allant des finitions chromées brillantes aux sous-couches en nickel durables.

Cas d'utilisation typiques

Le placage de laiton est indispensable dans les applications nécessitant des améliorations fonctionnelles spécifiques ou une esthétique haut de gamme. Les utilisations courantes incluent les connecteurs électriques (pour une conductivité et une résistance à la corrosion améliorées), les pièces automobiles (pour la résistance à l'usure et l'attrait décoratif), les accessoires de plomberie et le matériel décoratif où la couleur, la brillance ou la durabilité spécifiques sont primordiales.

Qu'est-ce que le polissage du laiton ?

Définition

Le polissage du laiton est un processus mécanique ou chimique conçu pour lisser et éclaircir la surface des composants en laiton CNC. Il consiste à éliminer une couche microscopique de matériau pour supprimer les rayures, marques d'outil et irrégularités de surface, aboutissant à une finition très réfléchissante ou satinée.

Caractéristiques principales

Le polissage se concentre principalement sur l'amélioration esthétique et la qualité de surface du laiton. Il met en valeur la brillance naturelle du laiton, offrant une sensation lisse et tactile. Les méthodes courantes incluent le polissage mécanique avec des composés abrasifs, la finition vibratoire ou les solutions de polissage chimique. Le degré de polish peut varier d'un aspect satiné brossé à un éclat miroir.

Cas d'utilisation typiques

Le polissage du laiton est principalement choisi pour des applications décoratives ou architecturales où l'attrait visuel est crucial. Cela inclut les biens de consommation haut de gamme, les instruments de musique, les équipements intérieurs de luxe et les éléments architecturaux décoratifs. Il peut également être utilisé comme prétraitement avant le placage électrolytique pour assurer une surface sous-jacente impeccable.

Placage électrolytique vs. Polissage : Comparaison détaillée

Propriétés fonctionnelles (résistance à la corrosion, à l'usure, conductivité)

En ce qui concerne l'amélioration des propriétés fonctionnelles, le placage électrolytique de laiton dépasse généralement le polissage. Un placage correctement sélectionné et appliqué, comme le nickel ou le chrome, offre une excellente résistance à la corrosion et augmente considérablement la dureté de surface et la résistance à l'usure. En revanche, bien que le polissage crée une surface plus lisse qui pourrait être moins sujette à l'accumulation de saletés, il n'améliore pas intrinsèquement la résistance à la corrosion ou la dureté du laiton. En fait, en éliminant la couche d'oxyde stable, il peut parfois rendre le laiton plus susceptible au ternissement sans protection supplémentaire. Pour les applications électriques, certains types de placage électrolytique, comme l'or ou l'argent, offrent une conductivité et une résistance de contact supérieures par rapport au laiton brut ou poli.

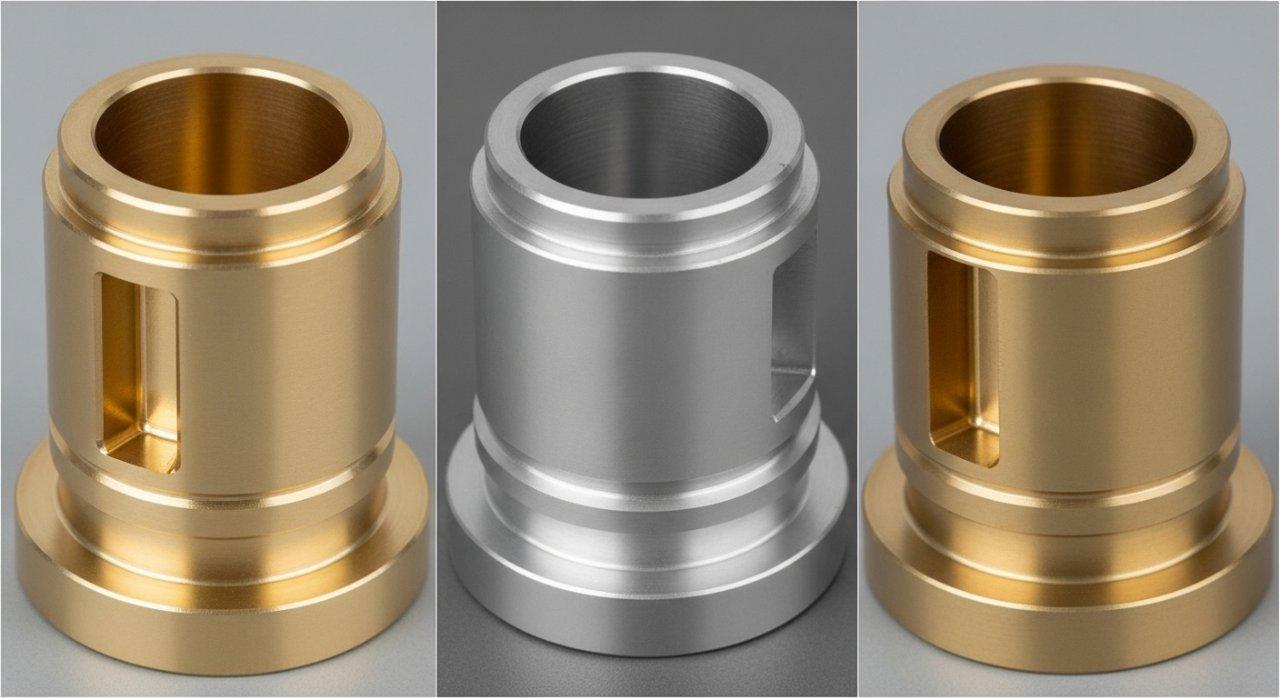

Résultats esthétiques & Finition de surface

Les deux traitements visent à améliorer l'esthétique, mais avec des résultats différents. Le polissage du laiton met en valeur la teinte dorée naturelle du laiton, produisant une finition brillante, réfléchissante ou satinée. L'apparence est « pur laiton ». Le placage électrolytique de laiton, en revanche, offre une palette de finitions beaucoup plus large. Nous pouvons obtenir tout, d'une finition chromée brillante ou miroir à du laiton ancien, de l'or satiné ou même du nickel noir, transformant complètement l'apparence du composant. Le choix dépend entièrement de l'identité visuelle souhaitée pour le produit final.

Complexité et Contrôle du Processus

L'électrolyse est un processus multi-étapes plus complexe impliquant des solutions chimiques précises, le contrôle du courant et un traitement postérieur. Obtenir une épaisseur et une adhérence uniformes nécessite une expertise significative et un équipement spécialisé. Le contrôle qualité est primordial pour prévenir des problèmes tels que la formation de cloques, la piqûre ou le dépôt irrégulier.

Le polissage, bien que semblant plus simple, exige toujours une main-d'œuvre qualifiée et des sélections abrasives spécifiques pour obtenir une finition cohérente sans déformer la géométrie de la pièce. Pour les pièces complexes, le polissage manuel peut être très laborieux et difficile à standardiser sur des lots. Les deux processus nécessitent une stricte conformité aux spécifications pour garantir une qualité constante, pierre angulaire de notre philosophie de fabrication.

Considérations environnementales et de sécurité

Les deux processus ont un impact environnemental. L'électrolyse implique diverses substances chimiques, et une gestion responsable des eaux usées et des sous-produits est cruciale. Chez ly-machining, nous respectons des réglementations environnementales strictes et utilisons des systèmes avancés de traitement des eaux usées pour minimiser l'impact. Le polissage, en particulier le polissage mécanique, génère de fines poussières métalliques et nécessite une ventilation adéquate et un système de collecte de poussière. Le polissage chimique, comme l'électrolyse, implique la manipulation de produits chimiques. Le choix d'un traitement prend souvent en compte non seulement la performance mais aussi l'impact environnemental sur le cycle de vie et la conformité aux normes industrielles telles que ISO 14001.

Analyse Avantages et Inconvénients

Avantages et Inconvénients de l'Électrolyse de Laiton

Avantages :

* Améliore considérablement les propriétés fonctionnelles : résistance à la corrosion supérieure, résistance accrue à l'usure, dureté améliorée et conductivité électrique spécifique.

* Offre une large gamme de finitions esthétiques au-delà de la couleur naturelle du laiton.

* Fournit un revêtement durable et uniforme pouvant prolonger la durée de vie de la pièce.

* Convient à la fois pour des applications décoratives et très fonctionnelles.

Inconvénients :

* Processus plus complexe, nécessitant un équipement spécialisé et des opérateurs qualifiés.

* Coût plus élevé par rapport au polissage, en particulier pour les placages en métaux précieux ou les couches épaisses.

* Risque de problèmes tels que la fragilisation par hydrogenation ou le dépôt irrégulier si le processus n'est pas méticuleusement contrôlé.

* Considérations environnementales dues à l'utilisation de produits chimiques.

Avantages et Inconvénients du Polissage du Laiton

Avantages :

* Améliore la beauté naturelle et la brillance du laiton, offrant une esthétique classique et haut de gamme.

* Élimine les imperfections de surface, les marques d'outil et les petites bavures.

* Peut obtenir des surfaces très lisses, améliorant la sensation tactile.

* Coût généralement inférieur à celui de l'électrolyse pour les finitions standard.

Inconvénients :

* Offre peu ou pas d'amélioration en résistance à la corrosion ; le laiton poli peut ternir plus facilement sans revêtement protecteur.

* N'améliore pas la dureté de surface ni la résistance à l'usure.

* Peut être laborieux, surtout pour des géométries complexes, ce qui entraîne des coûts de main-d'œuvre plus élevés.

L'enlèvement de matière pourrait légèrement modifier les dimensions critiques si ce n'est pas géré avec soin.

Considérations uniques pour la passivation du laiton

La passivation du laiton est un traitement chimique conçu pour améliorer la résistance naturelle à la corrosion du laiton en formant une couche d'oxyde stable et protectrice à sa surface. Contrairement à la galvanoplastie, elle n'applique pas de revêtement externe, et contrairement au polissage, elle ne se concentre pas principalement sur l'esthétique. Elle est souvent choisie pour des applications où l'aspect naturel du laiton est souhaité, mais une protection contre le ternissement et la corrosion est essentielle, notamment dans des environnements doux. C'est une solution économique pour prolonger la durée de vie des composants en laiton sans modifier leur apparence ou leurs dimensions. Cependant, elle n'offre pas le même niveau de résistance à l'usure ou d'amélioration fonctionnelle que la galvanoplastie.

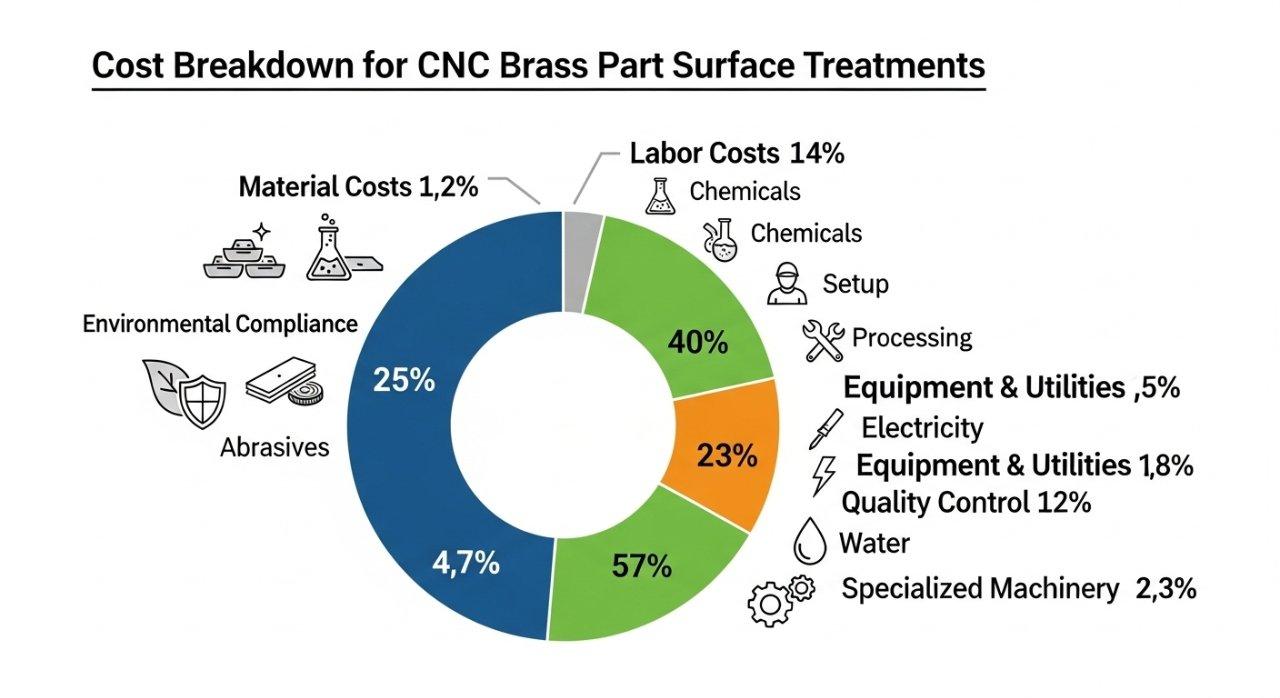

Comparaison des coûts et des prix

Le coût des traitements de surface pour les pièces en laiton CNC est un facteur important dans la planification du projet. D'après notre expérience, la tarification n'est pas uniforme, mais dépend de plusieurs variables.

| Type de traitement | Principaux facteurs de coût | Fourchette de coûts typique (Relatif) |

|---|---|---|

| **Galvanoplastie du laiton** | Matériau de galvanisation (nickel, chrome, or), épaisseur, complexité de la géométrie de la pièce, normes de qualité requises, volume | Modéré à élevé (Or/Platine : Très élevé) |

| **Polissage du laiton** | Intensité de la main-d'œuvre, finition souhaitée (satinée vs miroir), taille et complexité de la pièce, média abrasif consommé, volume | Faible à modérée |

| **Passivation du laiton** | Coût de la solution chimique, temps d'immersion, volume, main-d'œuvre minimale | Faible |

Pour la galvanoplastie du laiton, les métaux précieux comme l'or ou l'argent augmentent considérablement les coûts. Des galvanisations plus épaisses pour une durabilité accrue ajoutent également au coût en raison de temps de traitement plus longs et de l'utilisation de matériaux. Les géométries complexes augmentent la main-d'œuvre pour le montage et la couverture précise.

Les coûts de polissage du laiton sont fortement influencés par le niveau de finition souhaité ; un polissage miroir nécessite plus d'étapes et de main-d'œuvre qualifiée qu'une finition satinée. Les pièces volumineuses ou avec des caractéristiques complexes auront des coûts de polissage plus élevés.

La passivation du laiton est généralement l'option la plus économique, impliquant des coûts de matériaux et de traitement relativement faibles, ce qui la rend attrayante pour des projets à budget limité nécessitant une protection basique contre la corrosion.

Cas d'utilisation réels

Cas d'utilisation 1 : Application de la galvanoplastie du laiton

Considérez des connecteurs électriques haute performance utilisés dans des applications aérospatiales exigeantes. Ces connecteurs en laiton usinés CNC nécessitent non seulement des dimensions précises mais aussi une excellente conductivité, une résistance à l'usure pour des cycles de connexion répétés, et une protection contre la corrosion dans des environnements difficiles. Dans ce contexte, les composants en laiton sont souvent plaqués or ou nickel. La plaquage en or garantit un contact électrique supérieur et une résistance à la corrosion, tandis que le plaquage en nickel offre une barrière robuste et résistante à l'usure, assurant la fiabilité et la longévité du composant dans des conditions extrêmes.

Cas d'utilisation 2 : Application du polissage du laiton

Imaginez du matériel de yacht de luxe, comme des composants de rampe ou des accessoires décoratifs. Ces pièces sont souvent usinées CNC à partir de laiton massif. Pour de telles applications, l'élégance naturelle du laiton est primordiale. Le polissage transforme le laiton brut en une finition éblouissante, miroir, qui complète parfaitement l'esthétique opulente du yacht. L'objectif ici est uniquement la splendeur visuelle et une expérience tactile lisse, où la beauté inhérente du matériau en laiton est mise en valeur. Bien qu'il n'offre pas de protection contre la corrosion, la finition polie crée un impact visuel saisissant.

Cas d'utilisation 3 : Application de la passivation du laiton

In médical Fabrication de dispositifs, en particulier pour des composants internes nécessitant un ajustement précis et une résistance à la corrosion légère sans modifier les propriétés du matériau ou introduire de nouveaux revêtements, la passivation du laiton est souvent employée. Ces pièces peuvent être exposées à des fluides corporels non corrosifs ou à des agents de nettoyage où une barrière protectrice est nécessaire mais un revêtement métallique est indésirable. La passivation offre une couche subtile mais efficace de protection contre le ternissement et la corrosion légère, en maintenant les dimensions et la compatibilité matérielle d'origine du composant, ce qui est crucial dans des environnements stériles.

Cadre de décision : Lequel devriez-vous choisir ?

Faire le bon choix pour vos composants en laiton CNC nécessite une évaluation attentive des exigences fonctionnelles, des objectifs esthétiques et du budget. En tant que fabricant de confiance, nous fournissons des conseils personnalisés.

Choisissez l'Électrolytage du laiton si vous…

* Besoin de propriétés fonctionnelles nettement améliorées comme une résistance accrue à la corrosion, une résistance à l'usure améliorée ou une conductivité électrique spécifique.

* Désirez une finition esthétique spécifique qui ne peut pas être obtenue avec du laiton naturel, comme le chrome, le nickel ou l'or.

* Nécessitez une couche protectrice durable pour prolonger la durée de vie du composant dans des environnements difficiles ou exigeants.

* Êtes prêt à investir dans un processus plus complexe pour des performances et une longévité supérieures.

Choisissez le Polissage du laiton si vous…

* Priorisez la beauté esthétique naturelle et la brillance du laiton.

* Visez une finition lisse, réfléchissante ou satinée pour améliorer l'attrait visuel et la qualité tactile.

* Votre application est principalement décorative, ou les conditions environnementales sont modérées, minimisant le risque de corrosion.

* Recherchez une solution relativement économique pour améliorer la finition de surface sans modifier les propriétés fondamentales du matériau.

Considérez la Passivation du laiton si vous…

* Nécessitez une protection de base contre le ternissement et la corrosion légère sans modifier l'apparence ou les dimensions du laiton.

* Votre budget est très limité, ce qui en fait la solution la plus économique pour la prévention de la corrosion.

* L'application ne demande pas une résistance à l'usure élevée ou des améliorations électriques spécifiques par un revêtement.

* Vous devez préserver les propriétés naturelles du matériau en laiton sans ajouter de couche métallique.

Conclusion

L'idéal Traitement de surface pour vos composants en laiton CNC est une décision stratégique qui équilibre fonctionnalité, esthétique et coût. Que vous optiez pour la protection robuste et les finitions variées de la galvanoplastie du laiton, l'élégance intemporelle du polissage du laiton ou la résistance à la corrosion subtile de la passivation du laiton, chaque procédé offre des avantages uniques. Chez ly-machining, notre expertise technique approfondie et notre engagement envers la qualité en tant que fabricant de source garantissent que nous pouvons fournir des pièces de haute qualité, traitées avec précision, adaptées à vos spécifications exactes.

Prêt à sublimer vos composants en laiton CNC avec la finition parfaite ? Contactez nos experts en ingénierie dès aujourd'hui pour une consultation personnalisée, recevez une tarification transparente et sécurisez des solutions de haute qualité adaptées précisément aux besoins de votre projet.

Section FAQ

Quelle est la principale différence de protection entre la galvanoplastie du laiton et la passivation du laiton ?

La principale différence réside dans le mécanisme et l'étendue de la protection. La galvanoplastie du laiton applique une toute nouvelle couche d'un métal différent sur la surface du laiton, offrant une protection robuste contre l'usure, la corrosion, et améliorant souvent les propriétés électriques. La passivation du laiton, en revanche, est un processus chimique qui renforce la couche d'oxyde naturelle du laiton lui-même, fournissant une résistance plus légère à la corrosion et au ternissement sans modifier les dimensions de la pièce ni ajouter un nouveau matériau.

Puis-je combiner le polissage du laiton avec la galvanoplastie ou la passivation ?

Oui, le polissage du laiton est souvent utilisé comme étape préparatoire. Pour la galvanoplastie, une surface très polie garantit une finition finale plus lisse et plus brillante, car toute imperfection sur le laiton sera amplifiée par la galvanoplastie. Pour la passivation, le polissage peut créer une surface uniforme pour que le traitement chimique agisse, bien que la passivation soit généralement effectuée sur une surface nettoyée, mais pas nécessairement très polie.

Comment l'impact environnemental influence-t-il le choix entre ces traitements de surface du laiton CNC ?

L'impact environnemental est une considération importante. Les processus de galvanoplastie impliquent divers produits chimiques et génèrent des eaux usées nécessitant un traitement sophistiqué. Le polissage crée des particules en suspension dans l'air et peut utiliser des composés chimiques. La passivation utilise également des solutions chimiques, souvent moins agressives que certains bains de galvanoplastie. Notre usine privilégie des pratiques durables et respecte des réglementations environnementales strictes pour toutes les opérations de traitement de surface, garantissant une fabrication responsable pour nos composants en laiton CNC.