CNC de précision avec des alliages de cuivre

Introduction : Le bon alliage, un usinage optimisé

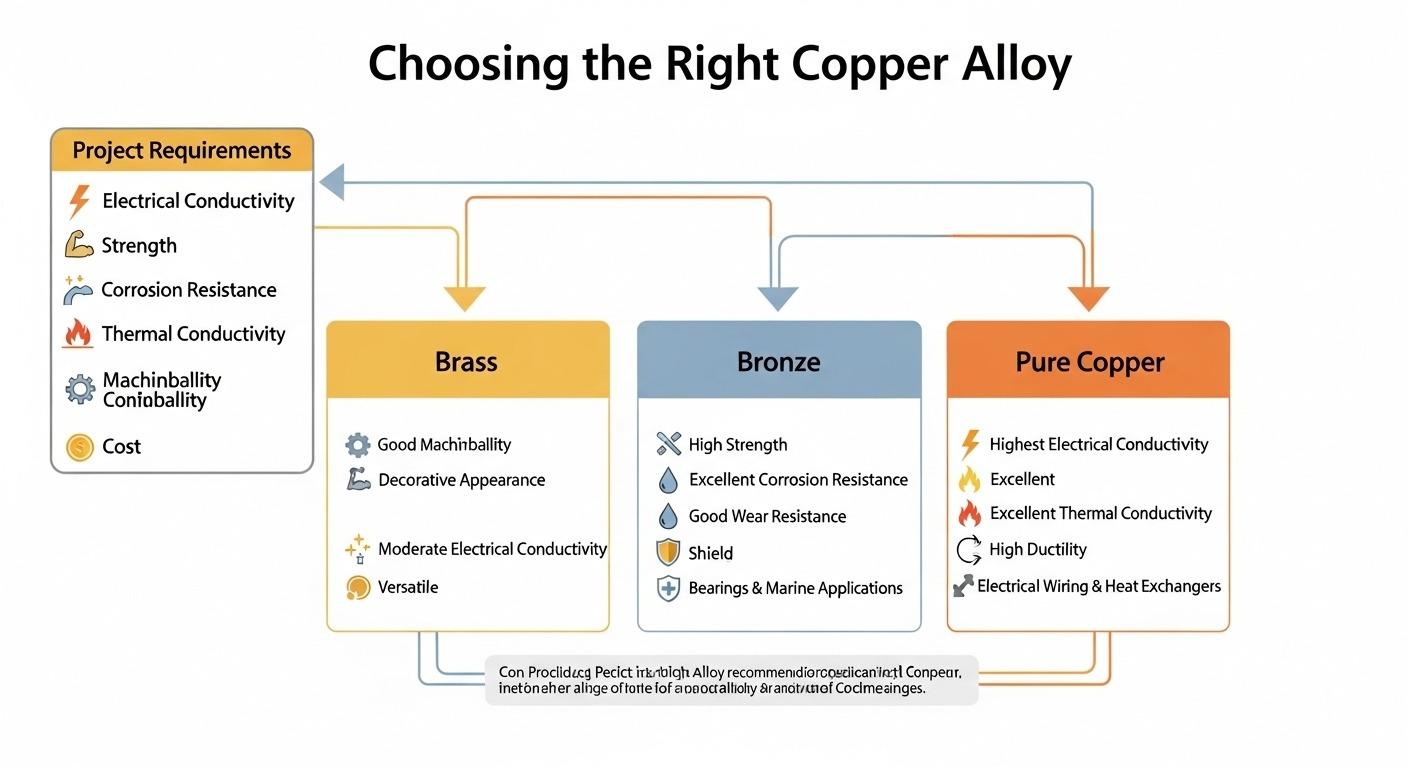

Choisir entre le laiton, le bronze et le cuivre pur pour votre projet CNC n'est pas seulement une décision matérielle, c'est un choix d'ingénierie essentiel qui a un impact direct sur la performance des pièces, le coût de production et le délai de livraison. Êtes-vous sûr de sélectionner le *bon* alliage pour obtenir des résultats optimaux ? Cette incertitude, qui conduit souvent à une fonction de pièce sous-optimale ou à des dépassements de budget, agace vraiment tout le cycle de développement, n'est-ce pas ?

Chez ly-machining, nous résolvons ce problème en fournissant une expertise technique approfondie, garantissant des composants précisément conçus, optimisés à la fois pour la performance et le coût. Notre angle spécifique tout au long de cette analyse rigoureuse est centré sur l'optimisation de la performance des composants et de l'efficacité de la fabrication grâce à une sélection experte des matériaux et à des stratégies d'usinage précises, transformant vos défis matériels en solutions de précision.

Les alliages de cuivre, y compris Laiton, le bronze et le cuivre pur sont fondamentaux pour de nombreuses applications industrielles en raison de leurs diverses propriétés. Comprendre leurs distinctes usinage CNC caractéristiques est primordial pour atteindre une performance optimale des pièces et une efficacité de fabrication. Ce guide compare méticuleusement ces propriétés, offrant des perspectives du point de vue d'un ingénieur.

Caractéristiques de l'usinage CNC du laiton

Le laiton, un alliage de cuivre et de zinc, offre un mélange unique d'usinabilité et d'attrait esthétique, ce qui en fait une pierre angulaire dans de nombreuses industries. Ses caractéristiques inhérentes offrent à la fois des avantages distincts et des défis spécifiques lors du traitement CNC. En effet, ce matériau peut être un véritable miracle dans la bonne application.

Usinabilité et formation de copeaux du laiton

Le laiton est réputé pour son usinabilité exceptionnelle, souvent considérée comme la référence en matière d'opérations d'usinage facile. La présence de plomb, ou d'ajouts alternatifs de bismuth et de sélénium dans les variantes sans plomb, contribue de manière significative à cette facilité de traitement. Les copeaux formés sont généralement des segments courts et cassants, ce qui est incroyablement avantageux pour l'évacuation des copeaux et la prévention des enchevêtrements - un trait vraiment souhaitable, croyez-moi.

Considérations relatives à l'outillage pour le CNC du laiton

Pour le laiton, l'outillage en carbure, ou même à haute vitesse Acier (HSS) dans certains cas, fonctionne admirablement, offrant une durée de vie impressionnante de l'outil. Nous constatons souvent que des revêtements spécifiques ne sont pas toujours nécessaires pour les opérations simples. Cependant, le maintien de tranchants vifs est perpétuellement important ; les outils émoussés, eh bien, ils génèrent juste une chaleur excessive, n'est-ce pas, entraînant des imprécisions dimensionnelles.

Finition de surface et post-traitement pour le laiton

L'obtention de finitions de surface supérieures sur le laiton est remarquablement simple, nécessitant un minimum d'opérations de post-usinage. Une finition miroir est fréquemment réalisable directement à partir de la machine, un résultat vraiment merveilleux. Parfois, cependant, une légère étape de polissage peut encore améliorer son éclat déjà brillant.

Analyse approfondie des propriétés d'usinage du bronze

Le bronze, un alliage principalement de cuivre avec de l'étain, aluminium, du manganèse ou du silicium, présente un paysage d'usinage nettement plus complexe que le laiton. Ses diverses compositions dictent des approches très différentes du traitement CNC. Nous comprenons implicitement ces nuances.

Divers alliages de bronze et usinage

Le terme « bronze » englobe une vaste gamme de alliages, chacun possédant des propriétés métallurgiques distinctes. Le phosphore bronze, par exemple, connu pour sa résistance et sa résistance à la fatigue, se machine différemment du bronze d'aluminium, qui est célébré pour sa résistance à la corrosion. Chaque variante exige une approche adaptée aux paramètres de coupe et au choix des outils ; une méthodologie universelle ici serait une erreur incroyablement stupide.

Usure des outils et gestion de la chaleur pour le bronze

Les alliages de bronze, en particulier ceux à haute dureté ou contenant des inclusions abrasives, provoquent une usure considérable des outils — un ennemi perpétuel pour une production efficace. La gestion de la chaleur générée est primordiale ; l'application efficace de liquide de refroidissement, souvent des liquides de refroidissement à jet, n'est pas simplement recommandée, mais absolument essentielle pour préserver l'intégrité de l'outil et éviter la déformation du matériau. Attendez, je dois préciser cela : sans refroidissement approprié, le matériau peut se déformer, compromettant des tolérances critiques.

Atteindre la précision dans les pièces CNC en bronze

Malgré les défis, atteindre une précision exceptionnelle avec le bronze est tout à fait réalisable, bien que cela exige une optimisation rigoureuse des paramètres. Nous ajustons méticuleusement la vitesse de rotation, les avances et la profondeur de coupe, en utilisant souvent des grades de carbure spécifiques avec des géométries appropriées. Cette orchestration soignée permet d'obtenir des pièces avec une précision dimensionnelle critique et des propriétés mécaniques robustes.

Spécificités du traitement CNC du cuivre pur

Le cuivre pur, avec sa conductivité électrique et thermique extraordinaire, est indispensable dans les applications nécessitant une dissipation thermique supérieure ou un transfert de courant. Cependant, sa nature non alliée introduit des caractéristiques de usinage uniques, voire vexantes, qui exigent des stratégies spécialisées.

Résistance et conductivité thermique du cuivre

Le cuivre pur est notoirement dur et ductile, ce qui entraîne des défis tels que la formation de bourrage (BUE) sur les outils de coupe. De plus, sa conductivité thermique exceptionnellement élevée signifie que la chaleur se dissipe rapidement dans la pièce et l'outil, nécessitant un refroidissement incroyablement efficace pour éviter les problèmes d'expansion thermique et maintenir la stabilité dimensionnelle. C'est une épée à double tranchant, vraiment.

Stratégies pour le contrôle des copeaux de cuivre en CNC

Contrôler les copeaux longs, filiformes et incroyablement tenaces générés par le cuivre pur est sans doute la tâche la plus redoutable. Nous utilisons des géométries de brise-copeaux spécialisées sur nos outils de coupe et souvent un liquide de refroidissement à haute pression pour casser mécaniquement et évacuer ces copeaux problématiques. Sinon, l'enchevêtrement — un scénario vraiment désastreux — devient inévitable.

Prévenir les défauts dans l'usinage du cuivre CNC

Prévenir les défauts courants tels que les bavures, la mauvaise finition de surface et les inexactitudes dimensionnelles dans l'usinage du cuivre repose sur une sélection précise des outils, un refroidissement agressif et une optimisation des paramètres de coupe. Des vitesses de coupe faibles et des avances élevées, équilibrées avec soin, donnent souvent les meilleurs résultats, minimisant la tendance du matériau à se déformer plutôt qu'à couper proprement. Ce n'est pas une tâche pour les non-initiés, je vous l'assure.

Comparaison de la machinabilité des alliages de cuivre

Comprendre les indices de machinabilité comparatifs de ces alliages de cuivre n'est pas simplement académique ; c'est une vérité absolument irremplaçable pour les ingénieurs concevant des composants et pour les fabricants optimisant la production. Notre usine valide sans relâche ces caractéristiques.

Indice de machinabilité : Laiton vs. Bronze vs. Cuivre

Pour ceux qui suivent, l'indice de machinabilité, souvent benchmarké par rapport au laiton à coupe libre (100%), fournit une métrique quantifiable. Le laiton bénéficie généralement de la meilleure note, suivi de certains alliages de bronze, le cuivre pur se classant systématiquement bien en dessous. Cet indice n'est pas qu'un chiffre ; il dicte le temps machine, le coût des outils et, en fin de compte, la viabilité du projet.

| Type de matériau | Indice de machinabilité typique (Laiton à coupe libre = 100%) | Caractéristiques du copeau |

|---|---|---|

| Laiton | 70-100% | Court, cassant |

| Bronze | 20-70% (Varie considérablement selon la législation) | Segmenté, bouclé |

| Cuivre Pur | 20-30% | Long, filiforme, résistant |

Implications de la durée d'outil et du coût pour les alliages

La durée de vie de l'outil est directement liée à la dureté et à l'abrasivité du matériau. L'usinage du laiton donne généralement une excellente durée de vie de l'outil, tandis que le bronze, en particulier ceux contenant des éléments plus durs, dégradent l'outil beaucoup plus rapidement. Le cuivre pur, malgré sa douceur, est incroyablement résistant et adhésif, ce qui réduit également la durée de vie de l'outil et augmente les coûts de consommation. Une telle distinction est primordiale pour l'allocation du budget, n'est-ce pas.

| Type de matériau | Durée d'outil attendue (Relative) | Exigence typique en liquide de refroidissement |

|---|---|---|

| Laiton | Excellente | Modérée (émulsion) |

| Bronze | Modérée à faible | Élevée (Inondation, spécialisé) |

| Cuivre Pur | Faible | Très élevée (Inondation, haute pression) |

Atteindre les finitions souhaitées sur différents matériaux

La qualité de la finition de surface varie considérablement. Le laiton, avec sa nature à coupe libre, produit facilement des finitions lisses et brillantes. Le bronze obtient souvent de bonnes finitions mais peut nécessiter plus d'efforts selon l'alliage spécifique. Le cuivre pur, en raison de sa ductilité et de sa propension à la formation de BUE, est le plus difficile, souvent donnant une apparence plus rugueuse et étalée à moins d'une gestion méticuleuse.

Optimiser le choix du matériau pour la réussite en CNC

La sélection stratégique de l'alliage de cuivre optimal — c'est là que brille la véritable expertise en ingénierie. C'est une intersection entre les exigences de l'application, la faisabilité de la fabrication et la réalité économique. Une telle décision ne peut pas être prise à la légère, pas dans l'imagination.

Guide de sélection d'alliages spécifique à l'application

Pour une conductivité électrique ou un transfert thermique élevé, le cuivre pur est le choix évident, presque inévitable. Mais vraiment, si la machinabilité et la finition esthétique sont primordiales, le laiton l'emporte souvent. Lorsqu'une résistance supérieure, une résistance à l'usure ou une résistance à la corrosion est nécessaire, certains alliages de bronze deviennent indispensables. Chaque application dicte ses exigences uniques et non négociables.

Équilibrer coût, performance et usinage

La sélection ultime des matériaux, par conséquent, est un exercice d’équilibre délicat. Il faut peser le coût des matières premières, le temps de usinage prévu, les dépenses d’usure des outils, et les caractéristiques de performance finales requises. Un matériau brut moins cher qui double le temps d’usinage n’est en réalité pas moins coûteux. C’est une fausse économie, une illusion véritablement trompeuse.

Consultation d'experts pour votre projet CNC

Cette équation complexe, ce défi multifactoriel, est précisément là où notre expertise devient inestimable. Nos ingénieurs chez ly-machining ne se contentent pas d’usiner des pièces ; ils consultent, analysent, optimisent. Nous aidons nos clients à prendre des décisions éclairées, évitant ainsi des erreurs coûteuses avant même qu’elles ne se produisent. Ce niveau de partenariat est, franchement, ce qui nous distingue.

Étude de cas : Révolutionner la gestion thermique avec le cuivre

Un client nous a approchés, initialement en spécifiant un laiton standard pour un composant de dissipateur thermique en raison de sa facilité relative d’usinage. Cependant, leur principale préoccupation était finalement une dissipation thermique supérieure dans un assemblage compact. électronique Le laiton, nous l’avons rapidement constaté, ne suffisait tout simplement pas pour supporter la charge thermique exigeante, c’était une erreur fondamentale de leur part.

Notre solution a impliqué une réévaluation complète. Nous avons recommandé de passer à un alliage C11000 (cuivre pur), malgré ses difficultés d’usinage connues. Grâce à une optimisation méticuleuse des géométries d’outils, à la mise en œuvre d’un refroidissement interne à haute pression, et à l’application de stratégies de coupe spécifiques, nous avons non seulement réussi à usiner la géométrie complexe du dissipateur thermique, mais aussi à atteindre la conductivité thermique critique requise. Cela illustre parfaitement notre compréhension approfondie de l’usinage CNC des alliages de cuivre.

Le résultat a été une amélioration de 25% de l’efficacité de dissipation thermique du composant, impactant directement la fiabilité et la durée de vie de l’assemblage électronique, ce que le laiton n’aurait pas pu offrir. De plus, le client a considérablement réduit ses réclamations de garantie liées à la surchauffe, validant ainsi notre recommandation initiale, bien que difficile. Nous avons transformé une difficulté d’usinage en un véritable avantage concurrentiel.

Votre partenaire en alliages de cuivre pour CNC

Récapitulatif des principales idées sur l’usinage CNC

Nous avons parcouru le paysage complexe de l’usinage CNC du laiton, du bronze et du cuivre pur, en mettant en évidence leurs caractéristiques distinctes. Du laiton, avec sa facilité d’usinage, à la puissance thermique du cuivre et à l’intégrité structurelle du bronze, chaque alliage présente un ensemble unique de considérations d’ingénierie pour la fabrication de précision.

Partenariat avec un fabricant de source

En fin de compte, naviguer dans ces complexités exige plus que de simples machines capables ; cela requiert une expertise technique profonde, presque instinctive. En tant que fabricant d’origine, ly-machining ne fournit pas seulement des pièces, mais des solutions, basées sur des processus transparents et un engagement indéfectible envers la qualité. C’est notre engagement solennel.

Résumé de l'article :

Cet article compare méticuleusement les caractéristiques d’usinage CNC du laiton, du bronze et du cuivre pur, en soulignant le rôle crucial de la sélection des matériaux pour des performances optimales des composants et une efficacité de fabrication. Nous détaillons la machinabilité de chaque alliage, leurs exigences en outils, et leur potentiel de finition de surface, offrant un guide d’expert pour les ingénieurs et chefs de projet. Le document met en avant l’expertise technique approfondie de ly-machining dans la gestion de ces complexités pour fournir des solutions de précision.

Qu’est-ce qui motive le choix des alliages de cuivre ?

Le principal moteur du choix d’un alliage de cuivre est l’exigence fonctionnelle spécifique de la pièce. Cela inclut la conductivité électrique ou thermique, la résistance mécanique, la résistance à l’usure ou les propriétés de corrosion. La machinabilité et le coût sont des considérations secondaires cruciales, influençant en permanence le choix final.

Pourquoi le contrôle des copeaux est-il crucial pour le cuivre ?

Le contrôle des copeaux est absolument essentiel pour le cuivre pur en raison de sa ductilité et de sa tendance à former de longs copeaux filiformes. Un mauvais contrôle des copeaux entraîne des enchevêtrements, des dommages aux outils et une mauvaise finition de surface. Des géométries d’outils spécialisées et un refroidissement à haute pression sont indispensables pour une évacuation efficace.

Comment optimiser la durée de vie des outils dans l’usinage du bronze ?

L’optimisation de la durée de vie des outils dans l’usinage du bronze implique une approche multifacette, vraiment. Il faut choisir des grades de carbure appropriés avec des revêtements spécifiques, gérer méticuleusement la chaleur grâce à des refroidissements par jet, et calibrer soigneusement les paramètres de coupe. Cette stratégie atténue l’usure abrasive inhérente à de nombreux alliages de bronze.