Démêler la « peau d'orange » sur l'aluminium CNC

La texture « peau d'orange » sabote-t-elle l'esthétique et la performance de vos pièces en aluminium usinées par CNC ? Vous n'êtes pas seul. Ce défaut courant affecte d'innombrables fabricants, entraînant des reprises coûteuses, des retards de production et une intégrité du produit compromise. Mais que se passerait-il si vous pouviez comprendre ses véritables origines et, surtout, l'éliminer définitivement ?

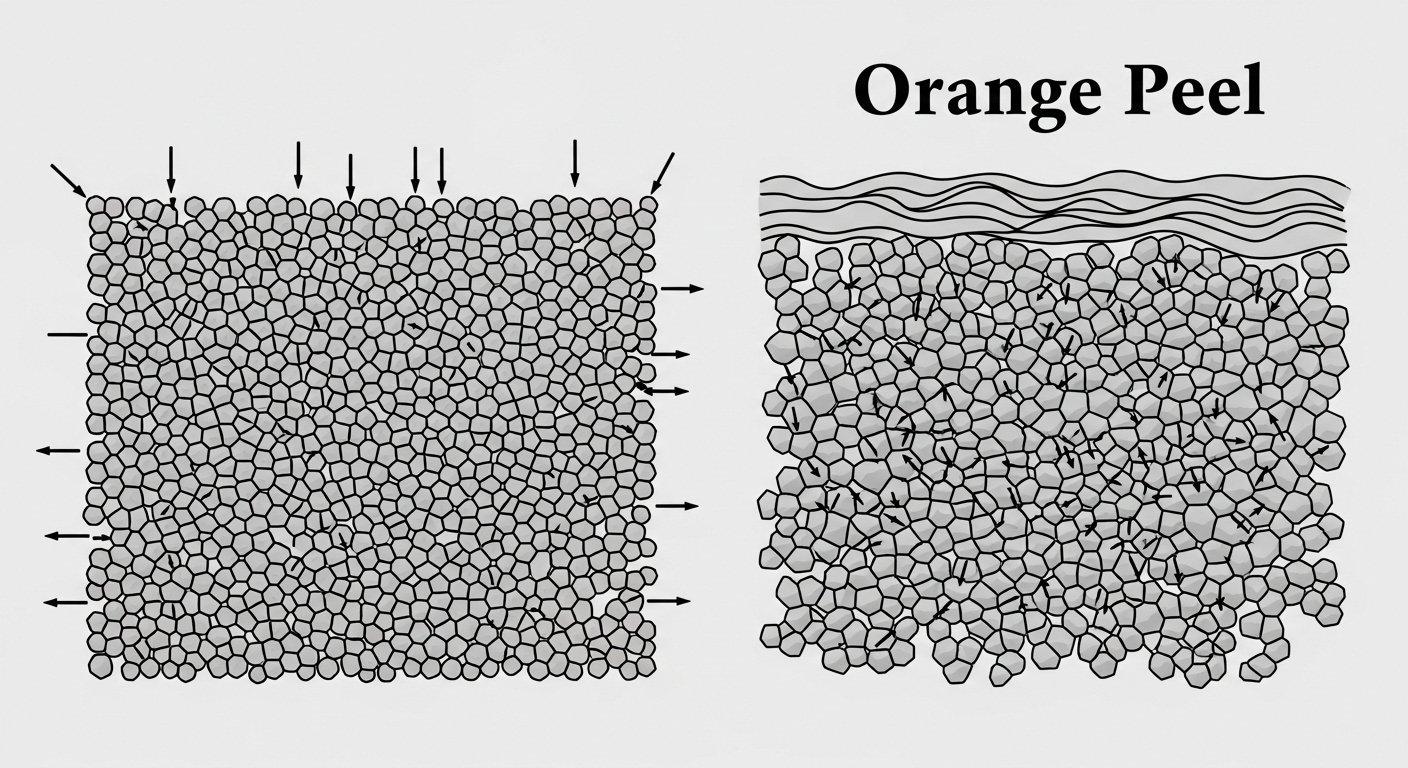

Texture « peau d'orange » sur usinage CNC aluminium est un défaut de surface caractérisé par une apparence bosselée et irrégulière ressemblant à la peau d'une orange. Il résulte généralement de problèmes liés aux propriétés du matériau, aux paramètres d'usinage, au choix de l'outil ou à la dynamique de la machine. Résoudre ce défaut est crucial pour les pièces nécessitant une haute qualité esthétique ou une précision dimensionnelle, telles que celles utilisées dans l'aérospatiale, médical les dispositifs et la robotique.

Quelles sont les causes de la texture « peau d'orange » sur l'aluminium ?

Comprendre les causes profondes de la « peau d'orange » est la première étape vers la prévention. Cette texture n'est pas simplement un défaut esthétique ; elle indique une déformation sous-jacente du matériau ou une formation de copeaux incorrecte lors du processus d'usinage. Chez ly-machining, nos ingénieurs experts analysent divers facteurs contributifs pour identifier et atténuer ce problème.

Propriétés du matériau et composition de l'alliage

Les alliages d'aluminium, en particulier ceux avec des compositions spécifiques ou des traitements thermiques, peuvent être intrinsèquement sujets à la « peau d'orange ». La microstructure, y compris la taille et l'uniformité des grains, joue un rôle important. Des structures de grains grandes et irrégulières dans certains alliages peuvent se déformer de manière incohérente sous la pression de l'outil, entraînant des irrégularités de surface.

Les caractéristiques de durcissement par travail d'un alliage contribuent également. Si le matériau durcit trop rapidement devant le tranchant de coupe, cela peut provoquer un flux de matériau irrégulier et une rugosité de surface ultérieure. Les alliages choisis sans considération pour leurs caractéristiques d'usinage sont souvent impliqués.

Tableau : Alliages d'aluminium courants et machinabilité pour la finition de surface

| Type d'alliage | Microstructure typique | Machinabilité pour une finition lisse |

|---|---|---|

| 6061-T6 | Grains fins et uniformes | Bonne |

| 7075-T6 | Grains légèrement plus grossiers | Bonne, mais nécessite des outils précis |

| 2024-T3/T4 | Précipités fins, solides | Modéré, contrôle des copeaux critique |

| 5052-H32 | Recristallisé, uniforme | Bon, moins sujet à l'accumulation |

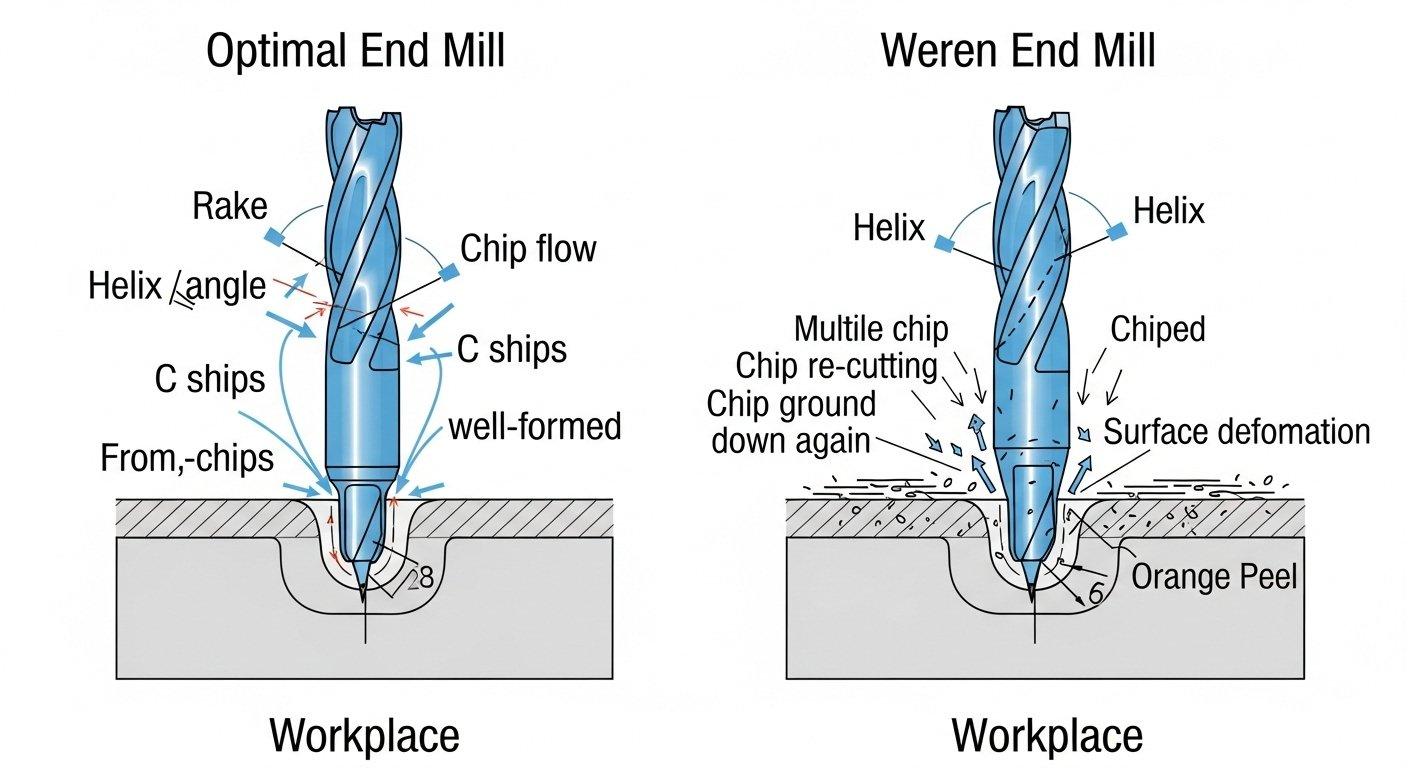

Géométrie et usure incorrectes de l'outil

L'outil de coupe est l'interface directe avec le matériau, rendant sa géométrie et son état primordiaux. Des angles de coupe, angles de hélice ou rayons de nez incorrects peuvent créer des forces de coupe excessives ou une évacuation des copeaux médiocre. Cela entraîne des bavures, un rejet ou une recoupe des copeaux, contribuant tous à l'effet « peau d'orange ».

L'usure de l'outil, même légère, affecte radicalement la finition de surface. Un bord de coupe émoussé ou cassé nécessite plus de force pour enlever le matériau, augmentant la friction et la chaleur. Cela peut provoquer une déformation plastique de la surface en aluminium plutôt qu'une coupe nette, entraînant une texture indésirable.

Paramètres de usinage sous-optimaux

Les paramètres d'usinage comme la vitesse de rotation, l'avance et la profondeur de coupe doivent être méticuleusement optimisés pour chaque matériau et combinaison d'outil. Une avance excessivement élevée peut surcharger le bord de coupe, entraînant des marques de scie plus profondes ressemblant à une « peau d'orange ». Inversement, une avance très faible peut causer une friction et une chaleur excessives, entraînant un glissement du matériau.

Une profondeur de coupe inappropriée peut également poser problème. Si elle est trop faible, elle peut ne pas engager efficacement le bord de coupe, provoquant un frottement plutôt qu'une coupe. Si elle est trop profonde pour une passe de finition, elle peut induire une déviation de l'outil et des vibrations, impactant la qualité de la surface.

Tableau : Impact des paramètres d'usinage sur la finition de surface

| Paramètre | Trop faible | Optimal | Trop élevé |

|---|---|---|---|

| **Vitesse de rotation** | Évacuation médiocre des copeaux, frottement | Coupe propre, chaleur réduite | Chaleur excessive, usure de l'outil |

| **Vitesse d'avance** | Friction excessive, glissement | Charge de copeau uniforme, bonne finition | Festons grossiers, surface médiocre |

| **Profondeur de passe** | Frottement, inefficace | Coupe stable, déviation minimale | Déviation de l'outil, vibration |

Rigidité de la machine et problèmes de vibration

La stabilité de la machine CNC elle-même est fondamentale pour obtenir des états de surface supérieurs. Toute instabilité, telle que des composants desserrés, des roulements usés ou une masse de machine insuffisante, peut introduire des vibrations pendant l'usinage. Ces vibrations font osciller l'outil par rapport à la pièce, créant une action de coupe irrégulière et laissant derrière elles le motif caractéristique de « peau d'orange ».

Même la fixation et le serrage de la pièce peuvent contribuer aux vibrations. Si la pièce n'est pas solidement maintenue, elle peut vibrer sous les forces de coupe, ce qui se traduit directement par des défauts de surface. Les machines de pointe de ly-machining 5 axes sont conçues avec une grande rigidité pour minimiser ces problèmes.

Effets thermiques pendant la coupe

La chaleur générée pendant l'usinage influence considérablement le comportement de l'aluminium. Le coefficient de dilatation thermique élevé de l'aluminium signifie qu'un chauffage localisé peut provoquer une dilatation et une contraction inégales du matériau. Ce cycle thermique, en particulier sans refroidissement adéquat, peut entraîner des contraintes résiduelles et des irrégularités de surface.

Une application de liquide de refroidissement insuffisante ou un type de liquide de refroidissement inefficace peut exacerber ces effets thermiques. Une mauvaise évacuation des copeaux, permettant aux copeaux de s'attarder dans la zone de coupe, augmente également l'accumulation de chaleur, contribuant à la fois à l'usure de l'outil et à la dégradation de la surface.

Prévention de la « peau d'orange » dans l'usinage de l'aluminium

La prévention de la « peau d'orange » nécessite une approche holistique, considérant tous les aspects du processus d'usinage. Chez ly-machining, nos rapports DFM (Design for Manufacturability) et nos contrôles de processus rigoureux sont conçus pour éliminer ces défauts dès le départ.

Sélection de l'alliage d'aluminium approprié

Le choix d'un alliage d'aluminium avec une structure de grain fine et uniforme et une bonne usinabilité est crucial pour obtenir des états de surface de haute qualité. Pour les applications critiques, nous recommandons souvent des alliages comme le 6061-T6 ou le 7075-T6, qui offrent un excellent équilibre entre résistance et usinabilité lorsqu'ils sont traités correctement. Notre équipe technique peut vous conseiller sur le meilleur matériau pour des exigences spécifiques en matière d'état de surface.

Optimisation de la conception des outils de coupe

La sélection d'outils de précision est primordiale. Nous utilisons des outils en carbure de haute qualité et tranchants avec des géométries spécifiques optimisées pour l'aluminium, y compris des angles de dépouille élevés pour un cisaillement propre et des goujures polies pour une évacuation efficace des copeaux. Les outils avec un rayon de bec plus grand sont souvent utilisés pour les passes de finition afin de réduire la hauteur des festons et d'améliorer la rugosité de la surface.

L'inspection et le remplacement réguliers des outils usés sont une pratique courante chez ly-machining afin de maintenir des performances de coupe et une intégrité de surface constantes. Notre équipement de pointe prend en charge une large gamme d'outils spécialisés.

Ajustement de précision de l'alimentation et de la vitesse

Atteindre un équilibre optimal entre la vitesse de broche, la vitesse d'alimentation et la profondeur de coupe est essentiel. Pour les passes de finition sur l'aluminium, des vitesses de broche plus élevées combinées à des vitesses d'alimentation modérées et des profondeurs de coupe peu profondes sont généralement préférées. Cela génère des copeaux plus petits et plus faciles à gérer et minimise les forces de coupe, favorisant une surface plus lisse.

Nos ingénieurs développent des stratégies de usinage précises pour chaque pièce, utilisant souvent des approches multi-pass où le dégrossissage enlève la majeure partie du matériau et les passes de finition suivantes se concentrent uniquement sur l'obtention de la qualité de surface souhaitée avec une élimination minimale de matériau.

Assurer la stabilité et l'amortissement de la machine

Un environnement d'usinage stable est non négociable. Notre grande flotte de plus de 80 machines CNC, y compris des centres avancés 5 axes, est régulièrement entretenue pour garantir une rigidité optimale et un amortissement des vibrations. Nous utilisons également des solutions de fixation robustes pour maintenir fermement les pièces, empêchant le chatter et le mouvement lors d'opérations de haute précision.

La stabilité inhérente de nos machines lourdes et notre expertise en techniques avancées de fixation réduisent considérablement le risque de « peau d'orange » induite par les vibrations.

Gestion efficace du liquide de refroidissement et des copeaux

Une application appropriée du liquide de refroidissement est essentielle pour contrôler la température, lubrifier la coupe et évacuer efficacement les copeaux. Nous utilisons des liquides de refroidissement haute performance et des systèmes de distribution précis pour assurer que la zone de coupe reste froide et dégagée. Cela empêche la recoupe des copeaux et minimise les effets d'expansion thermique sur la pièce.

Une gestion efficace des copeaux, y compris des brise-copeaux appropriés et des stratégies d'évacuation, garantit que les copeaux sont rapidement évacués de la zone de coupe, empêchant l'accumulation de chaleur et les dommages potentiels à la surface finie.

Stratégies avancées pour une finition de surface supérieure

Au-delà des techniques fondamentales, la-machining emploie des stratégies avancées pour garantir une finition de surface supérieure sur toutes les pièces en aluminium CNC, répondant aux spécifications les plus exigeantes.

Techniques d'usinage à haute vitesse

L'usinage à haute vitesse (HSM) est particulièrement efficace pour l'aluminium. En utilisant des vitesses de broche élevées et des profondeurs de coupe légères avec des vitesses d'alimentation optimisées, le HSM peut réduire les forces de coupe, minimiser la génération de chaleur et améliorer l'intégrité de la surface. Cette approche donne des surfaces exceptionnellement lisses avec un défaut de « peau d'orange » minimal.

Nos centres CNC avancés sont équipés pour le HSM, ce qui nous permet de fournir du prototypage rapide et une production à volume élevé avec des finitions constamment supérieures.

Outils de finition de surface spécialisés

Pour des finitions ultra-lisses, nous intégrons des outils spécialisés tels que des fraises à pointe en diamant ou des outils en céramique conçus pour des passes de finition fines. Ces outils ont une dureté exceptionnelle et une excellente tenue de l'arête, permettant une élimination de matériau incroyablement précise et des qualités de surface miroir sur l'aluminium.

Nous utilisons également des outils de polissage ou des techniques de finition par roulement lorsque cela est approprié, ce qui peut lisser mécaniquement la surface sans élimination supplémentaire de matériau.

Traitements post-usinage pour la perfection

Alors que notre objectif principal est d'obtenir la finition de surface souhaitée directement à partir de la machine, certaines applications bénéficient de traitements post-usinage. Ceux-ci peuvent inclure le polissage vibratoire, le polissage ou l'anodisation. L'anodisation ajoute non seulement une résistance à la corrosion et une couleur, mais peut également aider à masquer les imperfections mineures de surface, offrant une apparence uniforme et de haute qualité.

Notre service tout-en-un englobe ces capacités de finition, garantissant une solution complète du matériau brut au produit final.

Protocoles rigoureux de contrôle qualité

La qualité est non négociable chez ly-machining. Notre système de contrôle qualité en chaîne, certifié ISO9001 et IATF1649, implique une inspection minutieuse à chaque étape. Pour la finition de surface, nous utilisons des outils de métrologie avancés, notamment des testeurs de rugosité de surface (profilomètres) et inspection optique des comparateurs, pour évaluer quantitativement et vérifier la texture de la surface selon des spécifications précises.

Chaque pièce subit une inspection complète pour garantir qu’elle respecte à la fois les exigences de précision dimensionnelle et de finition de surface, assurant qu’aucun défaut de type « peau d’orange » ne passe à travers notre installation.

Partenariat pour des pièces en aluminium parfaites

Choisir le bon partenaire de fabrication est essentiel pour obtenir des pièces CNC en aluminium de haute qualité, exemptes de défauts frustrants comme la « peau d’orange ». En tant que fabricant source basé en France, ly-machining offre une expertise et une fiabilité inégalées.

Notre expertise technique approfondie en aluminium

Fort de plusieurs années d’expérience et d’une équipe d’ingénieurs hautement qualifiés, ly-machining possède une connaissance technique approfondie en usinage d’aluminium. Nous fournissons des rapports DFM, offrant des insights précieux dès la phase de conception pour optimiser la fabricabilité des pièces et garantir des finitions de surface supérieures. Notre expertise s’étend aux structures complexes et à la gestion de matériaux spécialisés.

Nous sommes capables d’identifier précocement les risques potentiels de « peau d’orange » et de mettre en œuvre des mesures préventives adaptées à votre alliage, votre conception et votre application.

Assurance qualité du fabricant source

En tant que fabricant source direct, et non une société de négoce, nous contrôlons chaque aspect de la production. Ce contrôle total, combiné à nos certifications ISO9001 et IATF1649, garantit une production cohérente et de haute qualité. Notre système de gestion de la qualité rigoureux assure que chaque pièce en aluminium que nous produisons respecte les normes les plus strictes, sans défauts tels que la « peau d’orange ».

Vous bénéficiez d’une communication directe avec nos experts en fabrication, assurant des processus transparents et des résultats fiables depuis notre usine en France.

Tarification transparente pour des résultats premium

Nous croyons en la fourniture d’une valeur exceptionnelle grâce à une qualité et une efficacité supérieures, soutenues par des prix transparents et directs d’usine. Notre engagement est de livrer des pièces en aluminium performantes, sans défauts, qui réduisent vos coûts globaux de projet en éliminant la reprise et en accélérant la délai de mise sur le marché.

Notre proposition de valeur se concentre sur des partenariats à long terme fondés sur la confiance et la livraison constante de composants usinés de qualité supérieure.

Conception collaborative pour la fabricabilité

Notre service tout-en-un s’étend de l’évaluation initiale de la conception à la livraison finale. Nous encourageons la conception pour la fabricabilité (DFM) collaborative afin d’affiner vos designs, d’optimiser le choix des matériaux et de développer les stratégies d’usinage les plus efficaces et adaptées. Cette approche proactive permet de prévenir des problèmes comme la « peau d’orange » avant même qu’ils ne surviennent.

Que vous ayez besoin d’un prototypage rapide avec notre service 24 heures ou d’une production en volume sans quantité minimale de commande, notre équipe est prête à transformer votre vision en produits physiques parfaits.

Résumé de l'article :

La texture de « peau d’orange » sur les pièces en aluminium CNC est un défaut courant causé par les propriétés du matériau, les problèmes d’outil, les paramètres d’usinage, la rigidité de la machine et les effets thermiques. La prévention nécessite une approche globale, incluant une sélection minutieuse de l’alliage, un outillage optimisé, un contrôle précis des paramètres, un environnement machine stable et une gestion efficace du liquide de refroidissement.

ly-machining offre des stratégies avancées, une expertise technique approfondie et un contrôle qualité rigoureux en tant que fabricant source pour garantir des finitions de surface en aluminium constamment supérieures et sans défauts pour des industries exigeantes.

Section FAQ :

Q1 : Quels sont les facteurs les plus critiques pour prévenir l’effet de peau d’orange sur les pièces en aluminium usinées par CNC ?

R1 : Les facteurs les plus critiques sont une combinaison de sélection de matériau, de géométrie des outils et de paramètres d’usinage optimisés. Choisir une alliage d’aluminium avec une structure de grain fine et uniforme, utiliser des outils aiguisés avec des angles de coupe et d’hélice appropriés pour l’aluminium, et équilibrer précisément la vitesse de rotation, l’avance et la profondeur de coupe pour les passes de finition sont essentiels. Assurer la rigidité de la machine et une gestion efficace des copeaux sont également vitaux.

Q2 : Comment ly-machining garantit-il des finitions de surface de haute qualité de manière constante sur l’aluminium, notamment pour des pièces complexes ?

R2 : Chez ly-machining, nous adoptons une approche multifacette. Cela inclut la fourniture de rapports DFM pour optimiser les conceptions, l’utilisation d’une flotte importante de machines CNC 5 axes de haute précision pour la stabilité, et l’emploi d’outillages spécialisés ainsi que de techniques d’usinage à haute vitesse.

Notre contrôle qualité en chaîne complète, nos certifications ISO9001 et IATF1649, ainsi que nos outils de métrologie avancés garantissent que même les pièces en aluminium complexes respectent des exigences strictes en matière de finition de surface.

Q3 : La peau d’orange peut-elle être complètement éliminée, ou un certain niveau de texture de surface est-il inévitable dans l’usinage CNC de l’aluminium ?

R3 : Avec la bonne expertise, un équipement adapté et un contrôle précis du processus, la peau d’orange peut être pratiquement éliminée dans l’usinage CNC de l’aluminium, notamment pour les applications critiques. Bien qu’aucune surface ne soit parfaitement lisse au niveau microscopique, il est tout à fait possible d’obtenir une finition où la peau d’orange n’est pas visible à l’œil nu et respecte les valeurs de rugosité spécifiées (par exemple, Ra, Rz).

Notre objectif chez ly-machining est de fournir des finitions qui répondent ou dépassent vos exigences esthétiques et fonctionnelles exactes.

Prêt à obtenir des finitions de surface constamment supérieures pour vos pièces en aluminium CNC, exemptes de défauts de type ‘peau d’orange’ ? Exploitez notre expertise technique approfondie et nos capacités de fabrication avancées.

Contactez notre équipe d’ingénierie dès aujourd’hui pour une consultation gratuite, ou demandez un devis précis adapté aux exigences uniques de votre projet. Transformons vos conceptions en composants impeccables et de haute qualité.