Maîtrise de la tolérance CNC & de la précision géométrique

Dans le monde impitoyable du développement de produits haute performance, la différence entre une innovation révolutionnaire et un échec coûteux repose souvent sur un facteur critique : la maîtrise absolue de la tolérance et de la précision géométrique des pièces usinées CNC. Vos fournisseurs actuels livrent-ils réellement la précision exigée par vos conceptions ? Cela conduit souvent à des reprises coûteuses, des délais prolongés et des problèmes de performance du produit.

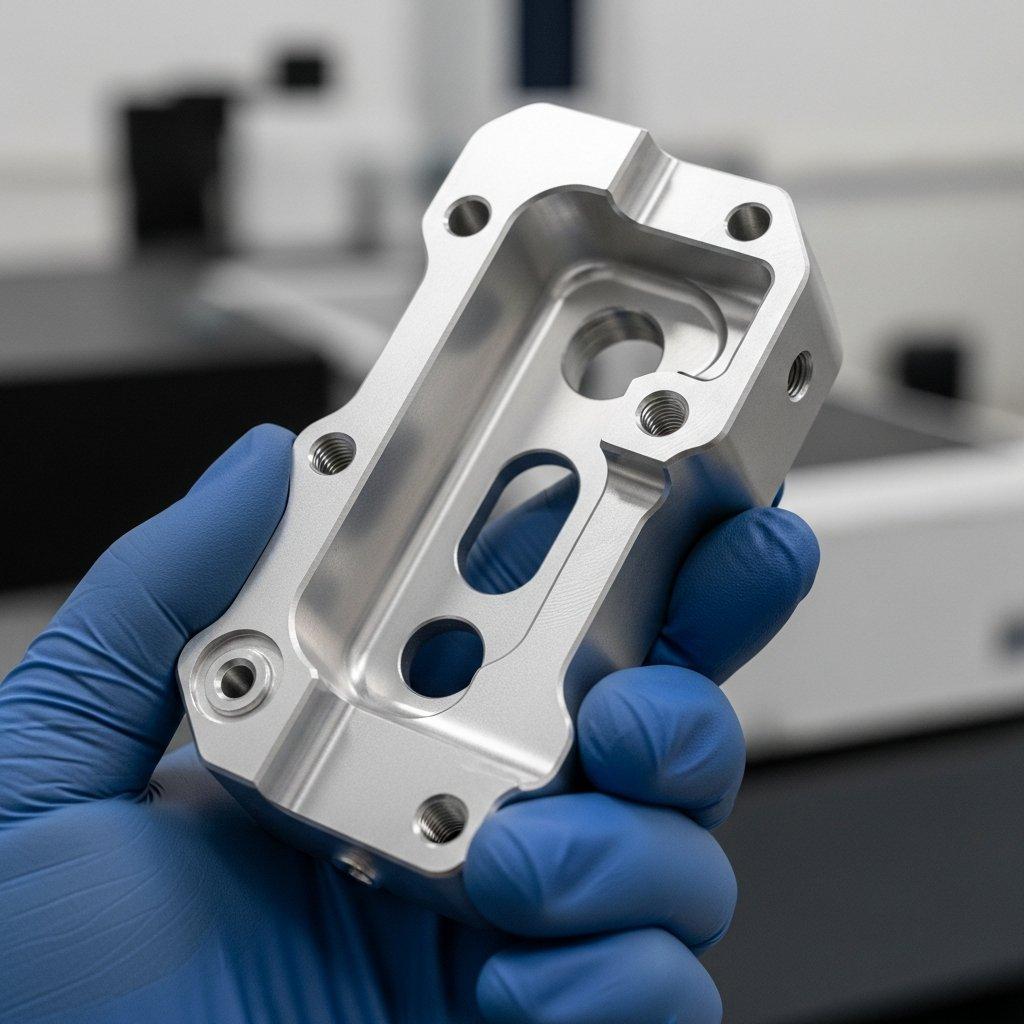

Chez ly-machining, nous sommes spécialisés dans la surmontée de ces défis, en veillant à ce que chaque composant que nous produisons respecte les spécifications les plus strictes. Notre expertise technique approfondie en usinage CNC contrôle des tolérances et de la précision géométrique garantit que vos conceptions complexes se traduisent par des pièces haute performance, livrées avec une précision prévisible et une efficacité des coûts.

Décoder les concepts de tolérance & de précision géométrique

Atteindre l'excellence fonctionnelle dans les pièces fabriquées commence par une compréhension claire et un contrôle rigoureux de leurs caractéristiques dimensionnelles et géométriques. La fabrication de pièces de précision nécessite plus que simplement respecter une taille ; elle exige un contrôle de la forme, de l'orientation et de la position.

Cette connaissance fondamentale sous-tend notre approche de chaque projet, en veillant à ce que vos pièces fonctionnent exactement comme prévu. Nous comblons le fossé entre l'intention de conception et la réalité physique grâce à un contrôle méticuleux du processus.

Comprendre les tolérances dimensionnelles en usinage

Les tolérances dimensionnelles définissent les variations admissibles dans la taille d'une caractéristique d'une pièce. Elles sont essentielles pour garantir que les composants s'assemblent correctement et fonctionnent comme un ensemble cohérent.

Des tolérances dimensionnelles strictes minimisent le jeu ou l'interférence, impactant directement la performance de l'assemblage et la durée de vie du produit. Des variations excessives entraînent des défaillances d'assemblage, une friction accrue ou une intégrité structurelle compromise.

Voici un aperçu des types courants de tolérances dimensionnelles :

| Type de tolérance | Description | Impact sur la pièce |

|---|---|---|

| Dimensions limites | Spécification directe des limites supérieures et inférieures de taille. | Facile à appliquer, couramment utilisé pour les caractéristiques de base. |

| Plus/moins (bilatéral) | Une taille nominale avec une déviation égale au-dessus et en dessous. | Facile à interpréter, largement utilisé en usinage général. |

| Tolérance unilatérale | Déviation autorisée dans une seule direction par rapport à la taille nominale. | Utilisé pour les ajustements de jeu/interférence ou les caractéristiques de référence spécifiques. |

| Taille de base | La taille exacte théorique à partir de laquelle les déviations sont spécifiées. | Fondement pour la définition des zones de tolérance, en particulier avec la GD&T. |

Principes fondamentaux de la tolérance géométrique (GD&T)

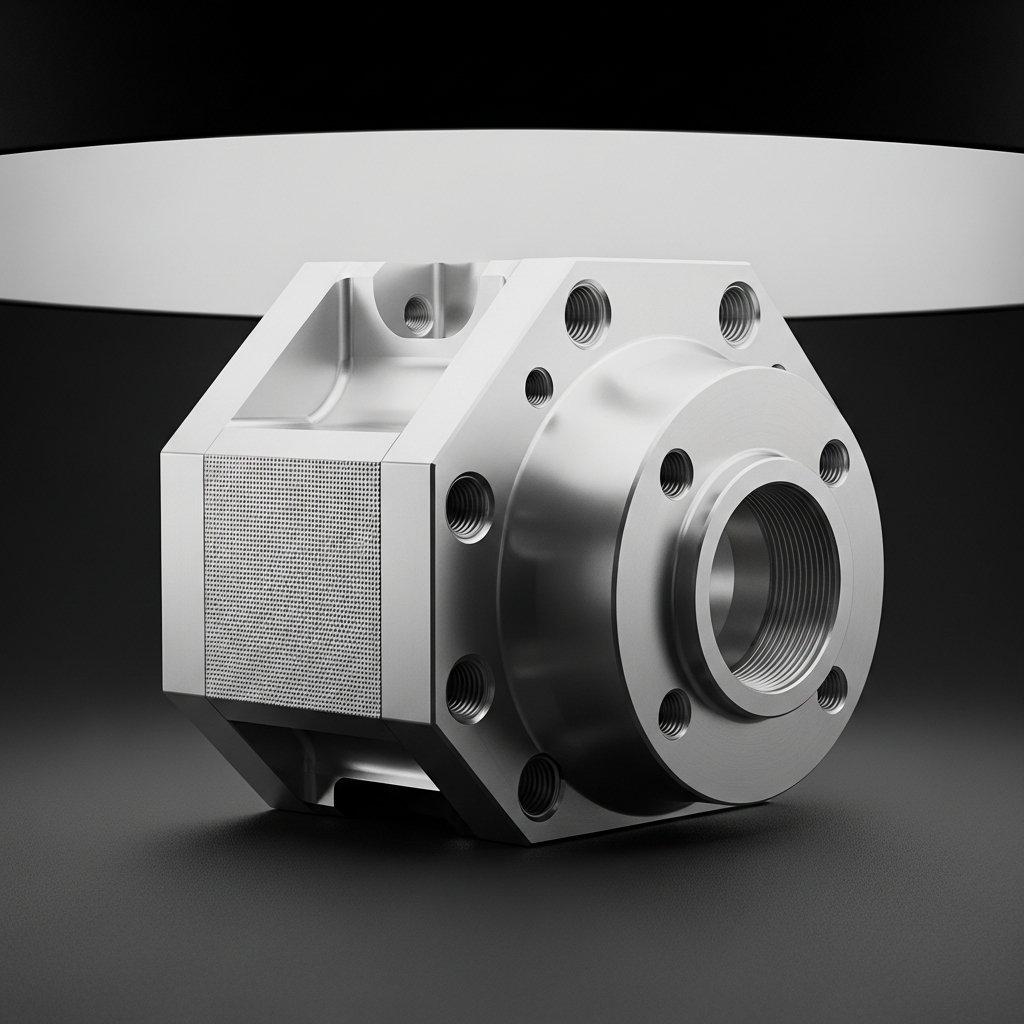

La dimensionnement et tolérancement géométrique (GD&T) est un langage standardisé utilisé pour spécifier les tolérances d'ingénierie de manière précise et sans ambiguïté. Il contrôle la forme, l'orientation, la position et la circularité des caractéristiques, allant au-delà de la simple taille dimensionnelle.

La GD&T est essentielle pour définir les véritables exigences fonctionnelles d'une pièce, assurer l'interchangeabilité et un assemblage correct. Elle permet d'optimiser les processus de fabrication en fournissant la variation maximale admissible tout en garantissant la fonction de la pièce.

Nous utilisons la GD&T pour communiquer clairement l'intention de conception et garantir que nos processus d'usinage CNC respectent ces spécifications critiques.

Pourquoi la précision géométrique est cruciale pour la performance

La précision géométrique est primordiale pour le fonctionnement fiable et la longévité de tout assemblage mécanique. Elle impacte directement l'assemblage, l'alignement et la répartition des charges.

Considérez des composants dans un assemblage rotatif à haute vitesse ou des pièces nécessitant une étanchéité au fluide. Une planéité, une perpendicularité ou une concentricité imprécises peuvent entraîner une usure prématurée, des fuites, des vibrations et des défaillances catastrophiques.

Maîtriser la précision géométrique en usinage CNC ne concerne pas seulement l'esthétique ; il s'agit d'assurer l'intégrité structurelle et la fiabilité opérationnelle de votre produit. Cela est particulièrement vrai pour la fabrication de pièces de précision où les marges de performance sont étroites.

Facteurs clés influençant le contrôle de la précision en usinage CNC

Obtenir des pièces CNC de haute qualité avec des tolérances serrées est un défi multifacette. Il nécessite une approche holistique qui prend en compte chaque élément du processus de fabrication, du choix de la machine aux propriétés du matériau.

Chez ly-machining, notre compréhension approfondie de ces facteurs nous permet de contrôler précisément le résultat de chaque opération d'usinage. Cette gestion proactive minimise les erreurs et garantit des résultats cohérents.

Capacité de l'outil de machine & stabilité environnementale

La base de l'usinage CNC de précision réside dans la machine elle-même. Des machines à haute rigidité avec des systèmes de contrôle avancés et des échelles linéaires précises sont indispensables.

Les facteurs environnementaux tels que les fluctuations de température, les vibrations et l'humidité peuvent affecter considérablement la précision de la machine et la stabilité de la pièce. Nous maintenons un environnement contrôlé pour atténuer ces influences externes.

Un entretien régulier et une calibration de nos machines CNC sont essentiels pour maintenir leur précision inhérente dans le temps.

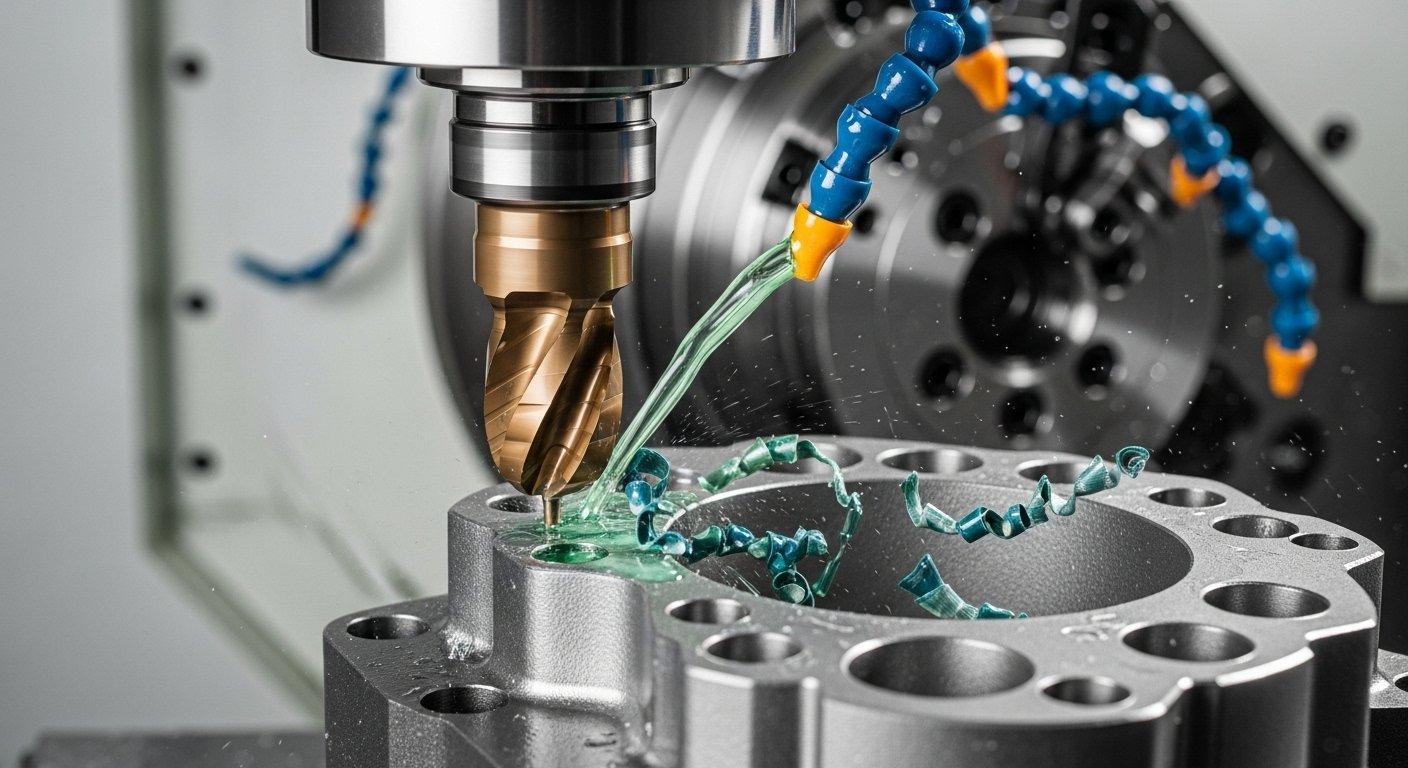

Sélection des outils, usure et optimisation du parcours

Le choix de l'outil de coupe influence profondément la finition de surface, les taux d'enlèvement de matière et, en fin de compte, la précision de la pièce. Les matériaux, revêtements et géométries optimaux sont sélectionnés pour chaque matériau et caractéristique spécifiques.

L'usure de l'outil est un aspect inévitable de l'usinage. Nous employons des stratégies telles que la compensation en temps réel de l'usure de l'outil et les changements d'outil programmés pour maintenir des performances de coupe constantes et éviter les conditions hors tolérance.

L'optimisation du parcours d'outil, y compris le fraisage en escalier vs. le fraisage conventionnel, les vitesses d'avance appropriées et la profondeur de coupe, minimise les forces de coupe et la déviation, contribuant à un contrôle supérieur de la précision géométrique.

Propriétés des matériaux et gestion des contraintes résiduelles

Différents matériaux réagissent de manière unique aux forces d'usinage et aux variations de température. Comprendre leur machinabilité, leurs coefficients d'expansion thermique et leurs caractéristiques de contrainte inhérentes est essentiel.

Les contraintes résiduelles internes, introduites lors du traitement ou de l'usinage du matériau, peuvent entraîner une déformation de la pièce une fois le matériau enlevé. C'est un défi courant dans la fabrication de pièces de précision.

Nous employons des stratégies telles que l'usinage en plusieurs étapes, le recuit ou des traitements thermiques spécifiques de relaxation des contraintes pour minimiser et gérer ces contraintes, garantissant que la pièce finale conserve sa forme conçue et ses tolérances strictes.

Conception de dispositifs de fixation et stratégies de serrage des pièces

Une fixation efficace est fondamentale pour assurer la rigidité de la pièce et empêcher tout mouvement ou déformation pendant l'usinage. Une fixation inadéquate est une cause fréquente d'inexactitudes géométriques.

La conception du dispositif doit prendre en compte l'accessibilité pour l'outillage, l'évacuation des copeaux et la répartition des forces de serrage. Un serrage inégal peut induire des contraintes et entraîner des déformations.

Nos ingénieurs conçoivent des dispositifs sur mesure qui localisent et soutiennent précisément la pièce, assurant une mise en place répétable et une déformation minimale de la pièce tout au long du processus d'usinage.

Stratégies avancées pour le contrôle de la précision des pièces CNC

Atteindre une précision extrême va au-delà des pratiques standard. Il s'agit d'intégrer des méthodologies avancées tout au long du cycle de production.

Notre usine met en œuvre ces stratégies sophistiquées pour répondre aux exigences de précision les plus strictes, garantissant que chaque pièce CNC de haute qualité respecte ses spécifications exactes. Cette approche proactive minimise les risques pour nos clients.

Conception pour la Fabricabilité (DFM) pour les pièces de précision

Une implication précoce dans la conception pour la fabricabilité (DFM) est cruciale pour les pièces de précision. Nos ingénieurs collaborent avec les clients pour examiner les conceptions, en identifiant les problèmes potentiels de fabricabilité liés à la tolérance, au choix du matériau et à l'accès à l'usinage.

Cette boucle de rétroaction proactive permet d'optimiser les conceptions pour une précision géométrique cohérente et une production rentable. Elle évite des itérations coûteuses de re-conception à l'avenir.

Grâce à la DFM, nous veillons à ce que l'intention de conception ne soit pas compromise par les limitations de fabrication.

Surveillance en cours de processus et techniques de compensation en temps réel

Les machines CNC avancées sont équipées de sondes et de capteurs de mesure en cours de processus qui surveillent les dimensions clés pendant l'usinage. Cela permet un retour d'information et un ajustement en temps réel.

Les systèmes de compensation de température suivent activement la dilatation thermique des composants de la machine et de la pièce, en appliquant des décalages automatiques pour maintenir la précision. Ceci est essentiel pour les longs cycles d'usinage.

Ces ajustements en temps réel réduisent considérablement le risque de produire des pièces hors spécifications, assurant un contrôle constant de la précision géométrique d'un lot à l'autre.

Levée de contraintes post-usinage pour la stabilité de la forme

Pour les pièces avec des tolérances de planéité ou de rectitude très strictes, ou celles qui sont sujettes à la distorsion après l'enlèvement de matière, une levée de contraintes post-usinage est souvent nécessaire.

Des techniques telles que la levée de contraintes par vibration ou le recuit thermique peuvent stabiliser le matériau, empêchant le fluage ou la distorsion à long terme. Ceci est particulièrement important pour l'aérospatiale et inspection optique composants.

Cette étape supplémentaire garantit que les dimensions finales de la pièce restent stables pendant sa durée de vie, préservant ainsi ses performances.

Budget d'erreur et analyse d'accumulation des tolérances

Le budget d'erreur tient méticuleusement compte de toutes les sources potentielles d'erreur dans le processus d'usinage, de la répétabilité de la machine à la déflexion de l'outil. Cela permet de prédire et de gérer la précision globale de la pièce.

L'analyse d'accumulation des tolérances évalue rigoureusement la façon dont les tolérances des composants individuels s'accumulent au sein d'un assemblage. Ceci est essentiel pour assurer l'ajustement et la fonction globale.

En effectuant ces analyses tôt, nous pouvons identifier les dimensions et les caractéristiques critiques qui nécessitent un contrôle plus strict, optimisant ainsi le processus pour une précision géométrique fiable.

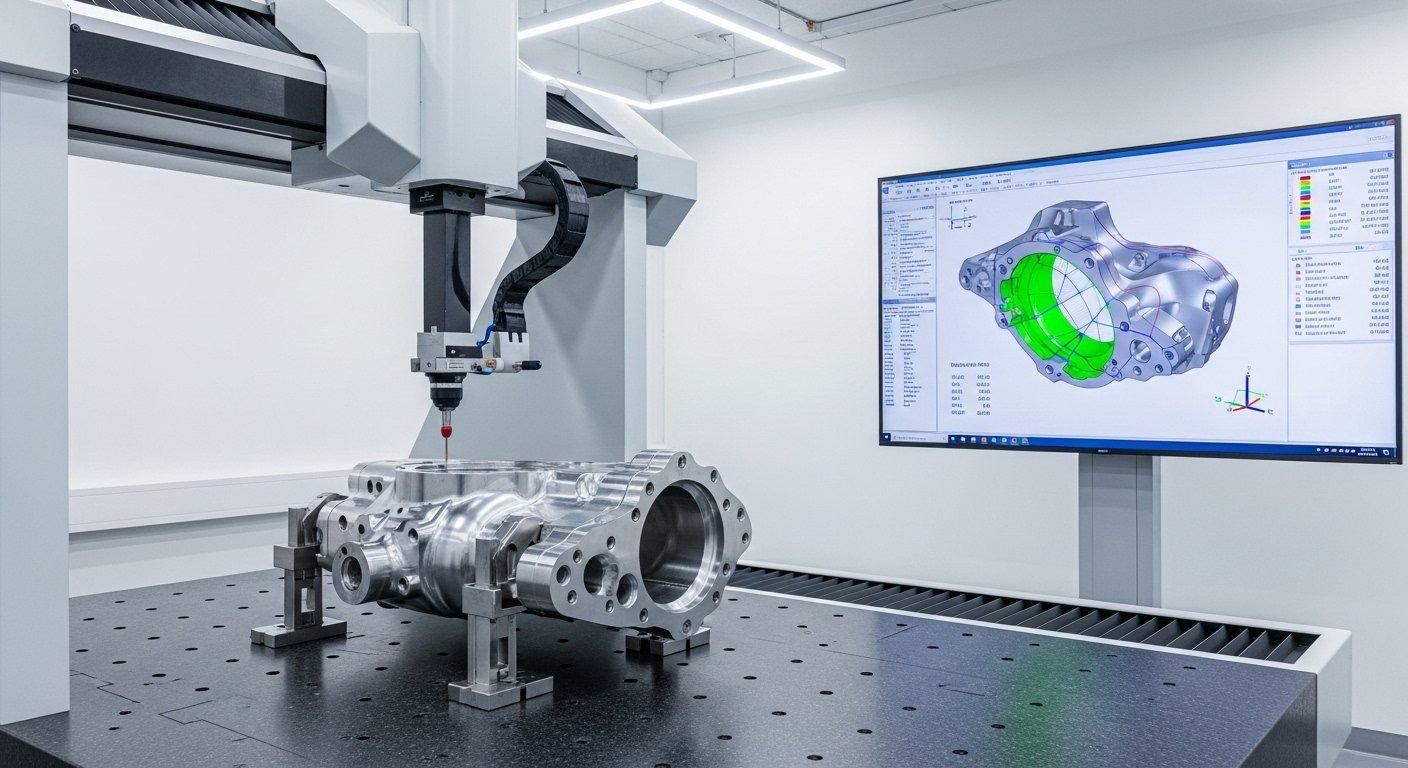

Assurance qualité et mesure dans l'usinage CNC de précision

Une assurance qualité rigoureuse est la pierre angulaire de la livraison de pièces CNC de haute qualité avec une précision garantie. Notre système de CQ complet est conçu pour vérifier et certifier la précision de chaque composant.

Cet engagement envers la vérification offre à nos clients une confiance totale dans nos produits et nos processus. La transparence de nos procédures de contrôle de la qualité renforce la confiance.

Technologies d'inspection de pointe (MMC, systèmes de vision)

Nous utilisons des technologies d'inspection avancées pour mesurer et vérifier avec précision les dimensions des pièces et la précision géométrique. Coordonner Mesure Les machines à mesurer tridimensionnelles (MMT) fournissent des mesures 3D très précises des caractéristiques complexes.

Les comparateurs optiques et les systèmes de vision offrent une inspection rapide et sans contact pour la mesure précise des profils et des caractéristiques critiques. Ces systèmes assurent une évaluation complète.

Ces outils de pointe sont essentiels pour valider que chaque pièce adhère aux tolérances d'usinage CNC spécifiées et aux exigences GD&T.

Contrôle statistique des processus (CSP) pour la cohérence

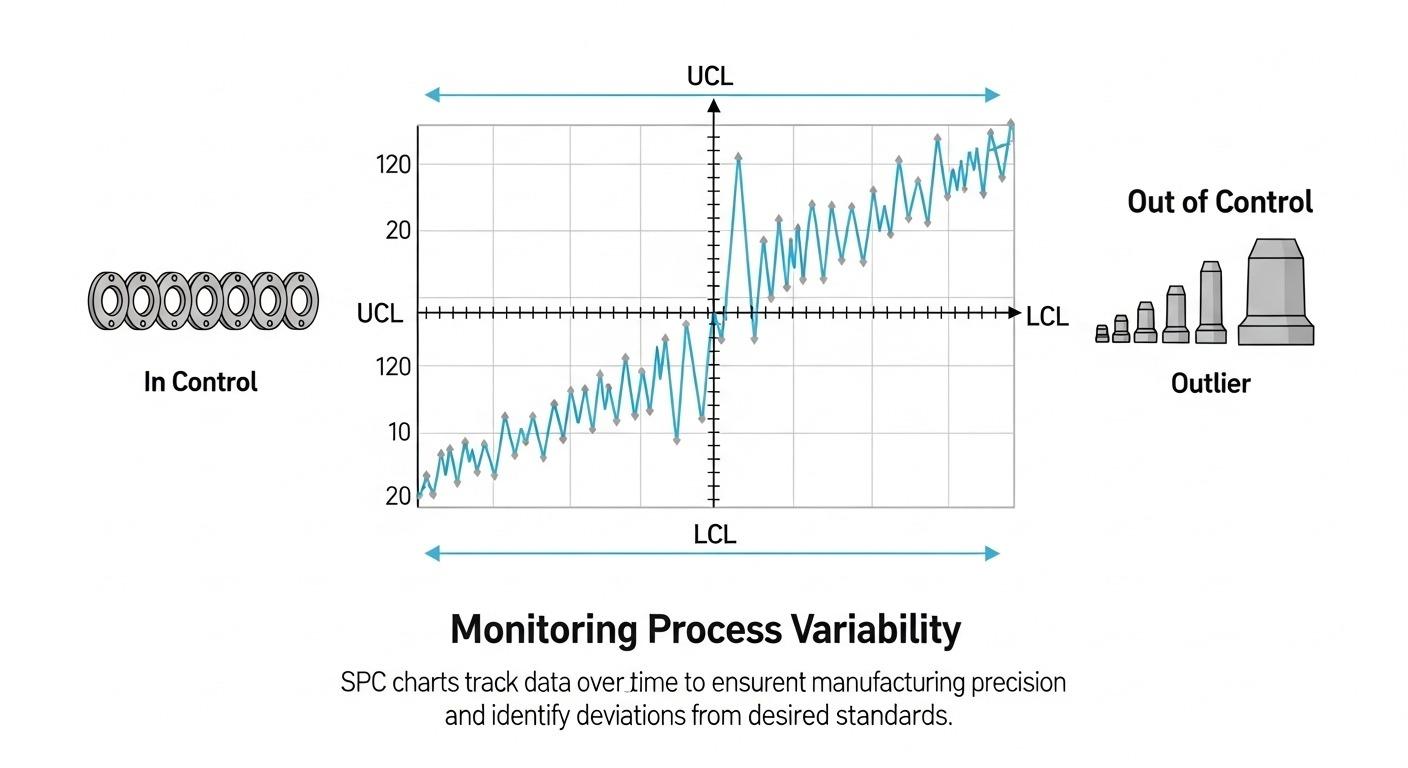

Le contrôle statistique de processus (SPC) est essentiel pour maintenir une précision constante en production à volume élevé. En surveillant en continu les paramètres clés du processus et les caractéristiques des pièces, nous pouvons détecter et corriger les écarts avant qu'ils ne conduisent à des défauts.

Les graphiques SPC offrent un retour visuel sur la stabilité et la capacité du processus, permettant des ajustements proactifs. Cela garantit une qualité prévisible et réduit la variabilité d'un lot à l'autre.

Cette approche systématique est essentielle pour atteindre une précision géométrique fiable et minimiser les taux de rebuts.

Calibration & Traçabilité des équipements de mesure

Tous nos équipements de mesure, des calibres aux CMM, font l'objet d'une calibration régulière et planifiée par des services tiers accrédités. Cela garantit la précision et la fiabilité de nos résultats d'inspection.

Les registres de calibration sont soigneusement conservés, offrant une chaîne traçable jusqu'aux normes nationales et internationales. Cette traçabilité est cruciale pour la conformité et la confiance.

Notre programme de calibration robuste garantit que chaque mesure que nous effectuons est précise et fiable.

Documentation et Certification de la précision des pièces

Une documentation complète est une pratique standard pour tous les projets d'usinage CNC de précision. Cela inclut les certifications de matériaux, les rapports d'inspection et les certificats de conformité.

Les rapports d'Inspection du Premier Article (FAI) fournissent une vérification détaillée de la pièce de production initiale par rapport à toutes les spécifications. Cela garantit que le processus de fabrication est correctement établi.

Ces certifications offrent une preuve objective de la qualité et de la conformité des pièces, apportant une tranquillité d'esprit à nos clients.

Partenariat pour une précision d'usinage CNC sans compromis

Choisir le bon partenaire de fabrication est primordial lorsque la précision géométrique et les tolérances strictes sont essentielles au succès de votre produit. Votre partenaire doit être une extension de votre équipe d'ingénierie.

ly-machining s'engage à être ce partenaire fiable et expert, fournissant la précision et la qualité que vos projets exigent. Nous sommes un fabricant source, apportant une valeur directe.

L'avantage d'un fabricant doté d'une expertise technique approfondie

En tant que fabricant source avec une expertise technique approfondie, nous offrons un contrôle inégalé sur l'ensemble du processus d'usinage CNC. Notre équipe d'ingénierie interne possède une connaissance approfondie des sciences des matériaux, de la physique de l'usinage et du GD&T.

Cette expertise nous permet d'identifier et d'atténuer proactivement les risques, d'optimiser les stratégies de fabrication et d'atteindre systématiquement même les tolérances les plus exigeantes. Nous parlons votre langage technique.

Nous ne nous contentons pas de suivre des plans; nous contribuons à leur exécution réussie.

Processus transparents pour un contrôle fiable des tolérances

Nous croyons en la transparence tout au long du processus de fabrication. Nos clients reçoivent une communication claire concernant les capacités du processus, les défis potentiels et les méthodologies de contrôle qualité.

Cette approche ouverte favorise des partenariats plus solides et garantit l'alignement sur les exigences critiques de précision. Vous comprenez exactement comment nous atteignons la précision géométrique requise.

Une tarification transparente signifie également l'absence de coûts cachés, permettant une meilleure gestion du budget.

Études de cas : Réalisation d'une précision géométrique complexe

Nous avons un historique éprouvé de livraison réussie de pièces complexes avec une précision géométrique rigoureuse pour divers secteurs, y compris l'aérospatiale, médical, et la robotique. Chaque projet présente des défis uniques, que notre équipe aborde systématiquement.

Par exemple, un projet récent concernait un support optique critique nécessitant une planéité inférieure à 5 microns et une précision de positionnement de ±0,005 mm. Grâce à une sélection minutieuse des matériaux, à l'usinage multi-axes et au relâchement des contraintes après usinage, nous avons répondu à ces exigences sans faille.

Ces succès démontrent notre capacité dans la fabrication de pièces de précision.

Votre prochaine étape vers des pièces de haute qualité et précises

Ne faites pas de compromis sur la précision. Collaborez avec un fabricant de sources qui garantit la précision géométrique et une tarification transparente.

Contactez notre équipe d'ingénierie dès aujourd'hui pour discuter de votre projet critique d'usinage CNC et découvrir comment notre expertise peut donner vie à vos conceptions, parfaitement.

Résumé de l'article

Cet article a examiné en profondeur les aspects critiques de la maîtrise des tolérances et de la précision géométrique en usinage CNC. Nous avons approfondi la compréhension des tolérances dimensionnelles et géométriques, en soulignant leur importance pour la performance des pièces.

Les facteurs clés influents tels que la capacité des machines, les outils, les propriétés des matériaux et le montage ont été discutés, ainsi que des stratégies de contrôle avancées comme la conception pour la fabrication (DFM), la surveillance en cours de processus et le relâchement des contraintes.

Enfin, nous avons présenté nos processus robustes d'assurance qualité, y compris l'inspection de pointe et le contrôle statistique des procédés (SPC), soulignant l'expertise de ly-machining en tant que partenaire de confiance pour des pièces de haute qualité et de précision.

Questions Fréquemment Posées

Quels sont les défis les plus courants pour atteindre des tolérances serrées en usinage CNC ?

Les défis les plus courants incluent la gestion des propriétés des matériaux et des contraintes résiduelles, la compensation de la déflexion des outils et de l'expansion thermique, ainsi que la garantie d'un montage approprié. De plus, l'usure des outils et l'interprétation précise des appels GD&T complexes peuvent représenter des obstacles importants.

Les surmonter nécessite une compréhension approfondie de la physique de l'usinage et un contrôle avancé des processus.

Comment ly-machining garantit-elle une précision géométrique cohérente sur de grands lots de production ?

Chez ly-machining, nous assurons la cohérence grâce à une approche multi-facettes. Cela inclut l'utilisation du contrôle statistique des processus (SPC) pour une surveillance en temps réel et des ajustements proactifs, la mise en œuvre de stratégies rigoureuses de gestion de l'usure des outils, et le maintien d'un environnement de fabrication stable.

L'étalonnage régulier de tout l'équipement et des protocoles d'inspection en cours de processus sont également fondamentaux pour maintenir une précision géométrique cohérente sur de grands lots.

Quel rôle joue la conception pour la fabricabilité (DFM) dans la réalisation de pièces de précision ?

DFM est essentiel pour atteindre des pièces de précision en intégrant les considérations de fabrication dès la phase de conception. Nos ingénieurs collaborent avec les clients pour optimiser les conceptions en termes de machinabilité, identifier les problèmes potentiels d'empilement de tolérances, et suggérer des modifications de matériaux ou de caractéristiques qui améliorent la précision tout en réduisant les coûts de production et les délais.

Cette approche proactive minimise les itérations de conception et garantit que la pièce finale peut être fabriquée avec la précision géométrique requise.