Optimisation du coût d'usinage CNC : L'impact du choix des matériaux sur le coût des pièces

Solution rapide : L'optimisation du coût d'usinage CNC repose profondément sur un choix intelligent des matériaux, impactant directement le prix des matières premières, la machinabilité, la durée de vie des outils et les besoins en post-traitement pour une meilleure optimisation des pièces CNC.

Introduction :

Saviez-vous que la plus grande opportunité de réduire vos coûts d'usinage CNC ne se trouve pas dans l'atelier, mais dans votre choix initial de matériau ? C'est une décision critique qui peut faire fluctuer le budget du projet de 30% ou plus, bien avant la première coupe.

Un problème courant que nous rencontrons est de négliger le coût total du cycle de vie, en se concentrant uniquement sur le prix de la matière première. Cela conduit souvent à des dépenses inattendues et à des retards par la suite.

Découvrez comment un choix intelligent des matériaux, guidé par une véritable expertise en ingénierie, transforme votre résultat final. Nous détaillerons les impacts directs et indirects, en fournissant une feuille de route pour une meilleure optimisation des pièces CNC.

Pourquoi le choix des matériaux influence le coût d'usinage CNC

Selon notre expérience, la décision concernant le matériau à spécifier pour une pièce usinée CNC est souvent sous-estimée dans ses conséquences financières. Elle va bien au-delà du prix d'achat initial de la matière première. Nous constatons que l'ignorance de cette étape précoce peut considérablement augmenter les dépenses globales du projet.

Cette section explore les raisons fondamentales pour lesquelles un choix minutieux des matériaux est essentiel pour une usinage CNC optimisation des coûts. Elle met en lumière l'interaction complexe entre les caractéristiques du matériau et les réalités de la fabrication.

Prix de la matière première vs Coût total ?

Le prix initial de la matière première est un facteur évident, mais il ne représente qu'une fraction du coût total d'une pièce CNC finie. De nombreux responsables des achats privilégient à tort les coûts faibles de la matière première avant tout. Cela peut être une erreur coûteuse.

Un matériau qui semble peu coûteux sur le papier peut être difficile à usiner, entraînant des coûts plus élevés en main-d'œuvre, outils et temps machine. À l'inverse, un matériau de qualité supérieure pourrait offrir une meilleure machinabilité, réduisant ainsi les coûts de production globaux.

Adoptez une vision holistique : coût de la matière première plus tous les coûts de traitement ultérieurs.

Comment les propriétés du matériau affectent la machinabilité ?

Les propriétés du matériau déterminent fondamentalement la facilité avec laquelle un matériau peut être coupé, formé ou fini par une machine CNC. Ces caractéristiques influencent directement la vitesse d'usinage, l'usure des outils et la finition de surface réalisable. Différents matériaux réagissent de manière unique aux forces de coupe et à la chaleur.

Par exemple, les matériaux à haute dureté ou résistance à la traction nécessitent souvent des vitesses de coupe plus lentes et des outils plus robustes. Cela se traduit directement par des temps de cycle plus longs et des dépenses accrues en outils.

Comprendre ces propriétés inhérentes est essentiel pour prévoir la difficulté de l'usinage et choisir les matériaux optimaux pour l'optimisation des pièces CNC.

Facteurs de coûts directs des matériaux d'usinage CNC

Les coûts directs associés à l'usinage CNC sont tangibles et quantifiables, ce qui en fait des cibles essentielles pour l'optimisation par le choix des matériaux. Ces facteurs incluent tout, des outils utilisés à la consommation d'énergie. Nos ingénieurs analysent méticuleusement ces éléments.

En comprenant ces influences directes, nous pouvons orienter les clients vers des choix qui réduisent la dépense par pièce. Cela conduit à une gestion plus efficace des coûts des matériaux d'usinage.

Dureté du matériau & Durée de vie de l'outil ?

La dureté du matériau est un déterminant principal de la durée de vie de l'outil, ce qui impacte directement les coûts d'outillage. Les matériaux plus durs, tels que les aciers trempés ou les alliages exotiques, provoquent une usure accélérée des outils de coupe. Cela nécessite des changements et remplacements d'outils plus fréquents.

Les matériaux mous, comme certains plastiques ou l'aluminium, prolongent généralement considérablement la durée de vie de l'outil. Nous constatons souvent qu'une légère augmentation du coût du matériau peut être compensée par une réduction substantielle des dépenses en outils et du temps d'arrêt.

L'équilibre entre la dureté du matériau et les exigences de l'application est crucial pour l'optimisation des coûts d'usinage CNC.

| Type de matériau | Dureté typique (échelle Rockwell C) | Impact sur la durée de vie de l'outil |

|---|---|---|

| Souple Aluminium Alliages | ~20-40 | Excellente |

| Léger Acier (1018) | ~55-65 | Bonne |

| Acier inoxydable (304) | ~80-90 | Modérée |

| Acier de trempe pour outillage | ~45-60 | Faible |

| Titane Alliages | ~30-40 | Très faible |

Indice de machinabilité & Temps de cycle ?

L'indice de machinabilité fournit une mesure quantitative de la facilité d'usinage d'un matériau par rapport à un matériau de référence (généralement un acier à usinage libre 1212, noté à 100%). Un indice plus élevé indique un usinage plus facile. Les matériaux avec un indice de machinabilité plus faible nécessitent des vitesses de coupe plus lentes, des profondeurs de coupe plus légères et plus de passes.

Cela augmente directement le temps de cycle de la machine par pièce. Des temps de cycle plus longs se traduisent par des coûts de main-d'œuvre plus élevés, une augmentation des coûts généraux de la machine et une réduction du débit. Optimiser la machinabilité est une voie directe vers la réduction des coûts d'usinage CNC.

| Matériau | Indice de machinabilité (%) | Impact typique sur le temps de cycle |

|---|---|---|

| Acier à usinage libre 1212 | 100 | Ligne de base |

| Aluminium 6061 | 90 | Plus court |

| Acier inoxydable 303 | 78 | Modérée |

| Acier inoxydable 304 | 45 | Plus longue |

| Titane Grade 5 | 40 | Significativement plus long |

Taux de déchets et d'utilisation des matériaux ?

Certains matériaux, en particulier les alliages ou composites de grande valeur, génèrent des déchets importants lors de l'usinage. La géométrie de la pièce et le processus de fabrication choisi influencent également l'utilisation du matériau. Les pièces plus complexes nécessitent souvent plus de retrait de matière.

De plus, certains matériaux peuvent être difficiles à recycler ou avoir une valeur de rebus plus faible, augmentant ainsi les coûts nets en matériaux. La sélection stratégique des matériaux, associée à des trajectoires de coupe optimisées, peut considérablement améliorer les taux d'utilisation. Cela impacte directement le coût du matériau en usinage.

Minimiser les déchets signifie maximiser le retour sur votre investissement en matières premières.

Besoins en post-traitement et choix du matériau ?

Le matériau choisi détermine souvent la nécessité et la complexité des étapes de post-traitement, telles que le traitement thermique, la finition de surface ou la galvanisation. Ces processus ajoutent un coût et un délai substantiels à la production des pièces. Par exemple, certains alliages nécessitent un traitement thermique pour obtenir les propriétés mécaniques souhaitées.

Certains matériaux sont intrinsèquement résistants à la corrosion ou possèdent d'excellentes finitions de surface directement après l'usinage, réduisant ainsi le besoin d'opérations secondaires coûteuses. Prendre en compte le post-traitement lors du choix du matériau est essentiel pour optimiser le coût global de l'usinage CNC.

| Matériau | Besoins courants en post-traitement | Impact sur le coût |

|---|---|---|

| Aluminium 6061 | Anodisation, Passivation | Faible |

| Acier 1018 | Traitement thermique, Galvanisation, Oxide noir | Modérée |

| Acier inoxydable 304 | Passivation, Électropolissage | Faible |

| Titane Grade 5 | Souvent aucun, Traitement thermique (cas spéciaux) | Faible / Modéré |

| Delrin (Acétal) | Souvent aucun | Très faible |

Impacts indirects sur le coût dans la production de pièces CNC

Au-delà des coûts directs, le choix du matériau influence fortement les dépenses indirectes dans la production de pièces CNC. Ces facteurs souvent négligés peuvent s'accumuler en charges financières importantes si ils ne sont pas gérés de manière proactive. En tant qu'ingénieurs, nous évaluons constamment ces coûts cachés.

Comprendre ces impacts indirects est crucial pour une optimisation véritablement globale du coût de l'usinage CNC. Cela permet d'éviter des problèmes imprévus et d'assurer la réussite à long terme du projet.

Délai de livraison et risques liés à la chaîne d'approvisionnement ?

La disponibilité et le délai de livraison de matériaux spécifiques peuvent avoir un impact significatif sur les plannings et les coûts du projet. Les alliages exotiques ou spécialisés peuvent avoir un nombre limité de fournisseurs, entraînant des délais de livraison prolongés et des prix plus élevés. Les facteurs géopolitiques ou les catastrophes naturelles peuvent également perturber les chaînes d'approvisionnement.

Choisir des matériaux facilement disponibles avec une chaîne d'approvisionnement stable peut atténuer ces risques, en assurant une livraison en temps voulu et des coûts prévisibles. D'après notre expérience, la diversification des sources pour les matériaux courants est également essentielle.

Cette considération stratégique est essentielle pour maintenir l'élan du projet et contrôler le coût global de l'usinage CNC.

| Type de matériau | Risque de la chaîne d'approvisionnement | Impact typique sur le délai de livraison |

|---|---|---|

| Aluminium de base | Faible | Court |

| Aciers standards | Faible | Court |

| Plastiques courants | Faible | Court |

| Alliages de Qualité Aérospatiale | Modérée | Moyen |

| Métaux des terres rares | Élevé | Long |

Performance de la pièce & Réclamations de garantie ?

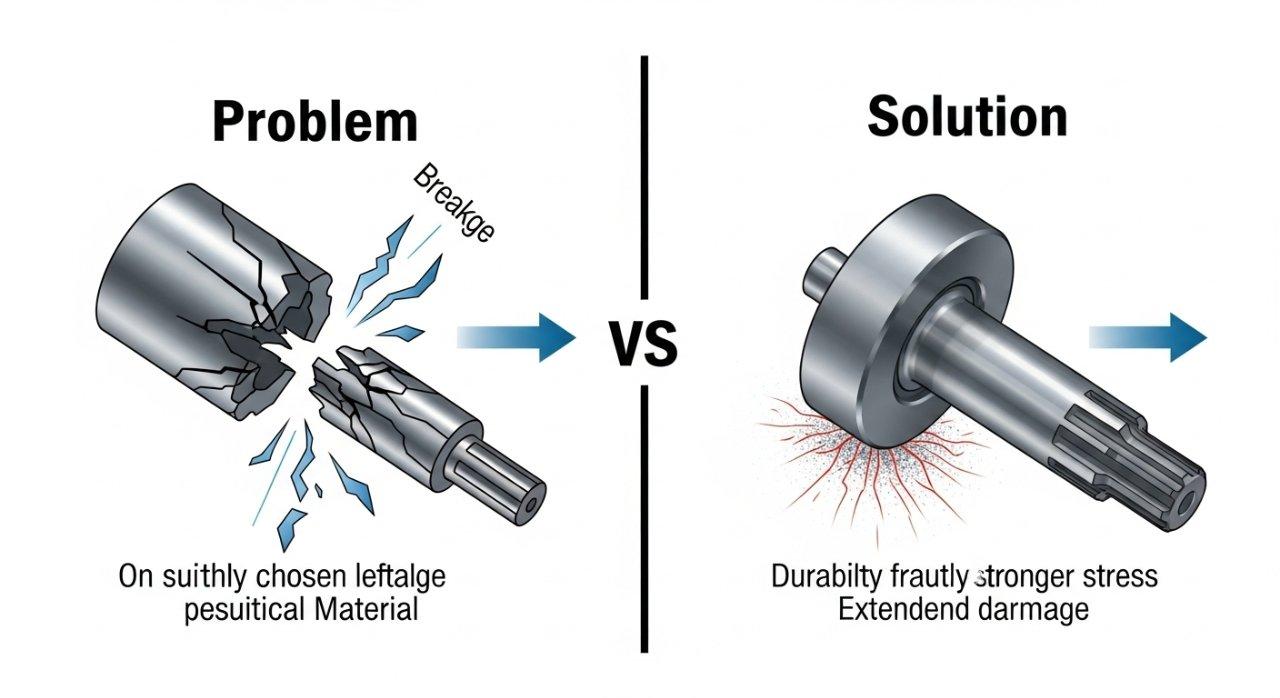

Une sélection incorrecte du matériau peut entraîner une défaillance prématurée de la pièce, impactant la performance et la fiabilité du produit final. De telles défaillances entraînent des réclamations de garantie coûteuses, des rappels de produits ou des dommages à la réputation de nos clients. Nous insistons sur le choix de matériaux qui répondent ou dépassent les exigences de l'application.

Investir dans un matériau légèrement plus robuste ou approprié dès le départ peut prévenir des coûts exponentiellement plus élevés liés aux défaillances sur le terrain. C'est un aspect critique de l'optimisation à long terme des pièces CNC.

Garantir une performance optimale de la pièce par le choix du matériau protège l'intégrité de la marque et réduit les responsabilités futures.

Flexibilité de conception & Limites des matériaux ?

Certains matériaux imposent des limitations inhérentes à la conception des pièces. Par exemple, certains matériaux sont difficiles à usiner en murs fins ou en géométries complexes sans introduire de concentrations de stress ou de déformations. Cela peut limiter la flexibilité de conception et nécessiter des compromis.

Inversement, des matériaux très usinables ouvrent des possibilités pour des designs plus complexes et innovants. Prendre en compte ces limitations lors de la phase de conception, en conjonction avec le choix du matériau, peut éviter des redesigns coûteux et des obstacles à la fabrication.

Cette prévoyance est une pierre angulaire de l'optimisation efficace des pièces CNC.

Optimisez vos coûts d'usinage CNC avec une sélection intelligente

Chez ly-machining, nous croyons que la véritable optimisation du coût d'usinage CNC commence dès la phase de conception et de spécification des matériaux. Nous mettons à profit notre connaissance approfondie en ingénierie et notre vaste expérience en fabrication pour guider nos clients. Notre objectif est de faire de chaque choix de matériau un investissement stratégique.

Cette approche proactive réduit non seulement le coût immédiat des matériaux d'usinage, mais améliore également la valeur globale et la performance du composant fini. Nous collaborons avec vous pour atteindre le meilleur résultat possible.

Comment notre expertise réduit vos coûts de matériaux ?

Notre équipe d'ingénieurs expérimentés travaille en étroite collaboration avec les clients pour analyser les exigences d'application, les critères de performance et les contraintes budgétaires. Nous recommandons ensuite les matériaux les plus adaptés et rentables. Cela va au-delà du prix brut du matériau.

Nous prenons en compte la machinabilité, l'impact sur la durée de vie des outils, les besoins en post-traitement et la performance à long terme des pièces. Notre approche globale garantit que vous choisissez un matériau offrant le meilleur équilibre entre performance et valeur, minimisant ainsi votre coût global d'usinage CNC.

D'après notre expérience, cette revue d'ingénierie collaborative permet souvent de réaliser des économies significatives.

Tarification Transparente : Répartition Matériau-Pièce ?

Nous sommes fiers de proposer une tarification transparente. Nos devis fournissent une ventilation détaillée des coûts, illustrant comment le choix du matériau influence directement chaque aspect de la production. Cela inclut l'acquisition du matériau, le temps d'usinage, les outils et tout post-traitement nécessaire.

Cette vision claire permet à nos clients de prendre des décisions éclairées et de comprendre la véritable valeur de leur sélection de matériaux. Vous voyez exactement où va votre investissement, ce qui permet une meilleure optimisation des pièces CNC.

Nous offrons une évaluation honnête, garantissant l'absence de coûts cachés ou de surprises.

Étude de Cas : Économies de Coût Grâce au Choix du Matériau ?

**Problème :** Un client, un fabricant d'équipements d'automatisation industrielle, avait besoin d'un boîtier de capteur critique. Leur conception initiale spécifiait l'acier inoxydable 304 pour sa résistance à la corrosion. Cependant, les coûts d'usinage étaient excessivement élevés en raison de la mauvaise machinabilité du matériau, retardant le lancement de leur produit.

**Notre Solution :** Nos ingénieurs ont examiné l'application et identifié que, bien que la résistance à la corrosion soit essentielle, l'exposition environnementale spécifique ne nécessitait pas toutes les propriétés de l'acier inoxydable 304. Nous avons proposé de passer à l'acier inoxydable 303, qui offre une résistance à la corrosion similaire dans des environnements moins agressifs mais possède une machinabilité nettement supérieure grâce à l'ajout de soufre.

**Résultat :** En guidant le client vers l'acier inoxydable 303, ly-machining a réduit le temps d'usinage de 35% et prolongé la durée de vie des outils de 50%. Cela a permis une réduction globale de 20% du coût d'usinage CNC par pièce, permettant au client de respecter son budget et d'accélérer le lancement de son produit sans compromettre la performance. Ce fut une victoire claire pour l'optimisation des pièces CNC.

Partenaire pour des pièces CNC de qualité & une efficacité des coûts

Choisir le bon partenaire d'usinage CNC est aussi crucial que de sélectionner le bon matériau. Chez ly-machining, nous combinons notre expertise technique avec une approche centrée sur le client pour offrir une valeur exceptionnelle. Nous nous engageons à fournir non seulement des pièces, mais des solutions.

Notre engagement envers la qualité, la précision et l'efficacité des coûts fait de nous votre allié idéal en fabrication. Nous sommes plus qu'un fournisseur ; nous sommes une extension de votre équipe d'ingénierie, dédiée au succès de votre projet et à l'optimisation des pièces CNC.

Votre source privilégiée pour des matériaux de qualité supérieure ?

En tant que fabricant de sources fiables, nous avons établi des relations solides avec des fournisseurs de matériaux réputés dans le monde entier. Cela garantit un accès constant à une large gamme de matériaux de qualité supérieure, des alliages standard aux composites spécialisés. Nous garantissons l'authenticité et la qualité des matériaux.

Nos processus stricts d'inspection des matériaux entrants conformes aux normes industrielles assurent la détection des défauts et la traçabilité. Vous pouvez faire confiance au fait que les matériaux que nous utilisons répondent aux spécifications les plus élevées pour vos pièces CNC.

Ce sourcing méticuleux renforce encore notre capacité à offrir une valeur supérieure en termes de coût des matériaux d'usinage.

Garantir la performance & la valeur dans chaque pièce ?

Notre approche axée sur l'ingénierie signifie que chaque pièce que nous produisons est optimisée à la fois pour la performance et la valeur. Nous utilisons des logiciels avancés de FAO et notre expertise étendue en usinage pour maximiser l'efficacité et minimiser les déchets. Nos processus stricts de contrôle qualité garantissent la conformité aux spécifications critiques.

Depuis la sélection initiale des matériaux jusqu'à l'inspection finale, nous maintenons une attention constante à la précision et à la fiabilité. Nous veillons à ce que vos pièces CNC non seulement répondent mais dépassent les attentes, incarnant le meilleur en optimisation des pièces CNC.

Le succès de votre projet est notre priorité absolue, reflétant notre engagement envers des solutions de coûts de usinage CNC supérieures.

Prêt à optimiser votre projet ? Contactez-nous dès aujourd'hui

Prêt à optimiser le coût et la performance de vos pièces CNC grâce à une sélection experte des matériaux ? Contactez notre équipe technique dès aujourd'hui pour une consultation gratuite et un devis transparent et détaillé adapté à votre projet. Profitez de notre avantage en fabrication source pour une qualité et une valeur supérieures.

Section FAQ :

Comment le choix du matériau influence-t-il le délai de livraison ?

La disponibilité et la complexité de sourcing d'un matériau impactent directement les délais de livraison. Les matériaux exotiques peuvent nécessiter des périodes d'approvisionnement plus longues, tandis que les alliages courants sont facilement disponibles, ce qui influence les calendriers de projet. Notre expertise en chaîne d'approvisionnement aide à atténuer ces risques pour les pièces CNC.

La sélection du matériau peut-elle réduire le post-traitement ?

Oui, absolument. Les matériaux avec des propriétés inhérentes telles que la résistance à la corrosion ou une finition naturellement lisse peuvent réduire ou même éliminer le besoin d'opérations secondaires coûteuses. Cela contribue directement à réduire le coût global de l'usinage CNC.

Qu'est-ce que l'indice de machinabilité ?

L'indice de machinabilité est une note numérique indiquant la facilité avec laquelle un matériau peut être usiné. Il compare la vitesse de coupe, l'usure de l'outil et la finition de surface d'un matériau à un acier de référence. Un indice plus élevé suggère un usinage plus facile et plus rentable.