Comprendre les coûts des pièces d'usinage CNC

Le vrai coût de vos pièces usinées CNC est-il un mystère constant ? Vous n'êtes pas seul. De nombreux chefs de projet et ingénieurs luttent contre des dépenses imprévisibles et une tarification opaque. Mais que se passerait-il si vous pouviez non seulement comprendre chaque facteur influençant le coût de vos pièces CNC, mais aussi les contrôler activement, transformant ainsi l'incertitude en un avantage stratégique ?

usinage CNC les coûts des pièces sont principalement influencés par le choix du matériau, la complexité du design, le temps d'usinage et le volume de production. Comprendre ces leviers principaux permet une optimisation stratégique du design et une sélection éclairée des fournisseurs, conduisant à une réduction des dépenses globales de fabrication et à une budgétisation de projet plus prévisible.

Impact du choix du matériau sur les coûts CNC

Le choix du matériau brut est souvent le facteur de coût le plus important dans l'usinage CNC. Différents matériaux présentent des défis et des coûts variés tout au long du processus de fabrication. Sélectionner le matériau optimal équilibre les exigences de performance avec les considérations économiques.

Type et grade du matériau brut

Les types de matériaux tels que aluminium, acier, laiton, titane et divers plastiques ont des prix d'achat intrinsèquement différents. Les alliages spécialisés ou les grades certifiés, souvent requis pour des applications critiques, seront également plus chers que les grades commerciaux standard en raison de leurs propriétés spécifiques et d'un contrôle qualité strict.

Forme et disponibilité du matériau

La forme initiale du matériau brut (par exemple, barre, plaque, lingot) influence la quantité de matériau à enlever, impactant le temps d'usinage et les déchets. Les tailles standard facilement disponibles peuvent réduire les délais de livraison et les coûts du matériau, tandis que les formes sur mesure ou exotiques peuvent entraîner des coûts plus élevés et des délais d'acquisition plus longs.

Dureté du matériau et machinabilité

La dureté et la machinabilité inhérentes d'un matériau affectent directement les paramètres d'usinage, la durée de vie des outils et la puissance requise pour la machine. Les matériaux plus durs ou plus résistants nécessitent des vitesses de coupe plus lentes, des profondeurs de coupe plus légères et des changements d'outil plus fréquents, ce qui augmente le temps d'usinage global et les coûts des outils d'usure.

Pour illustrer, considérez quelques matériaux courants et leurs caractéristiques de machinabilité :

| Type de matériau | Classement de machinabilité (Relatif) | Applications courantes | Impact typique sur le coût (Relatif) |

|---|---|---|---|

| Aluminium (6061) | Excellente | Prototypage, aéronautique, composants structurels | Faible |

| Laiton (C360) | Excellente | Raccords, connecteurs électriques, pièces décoratives | Moyen |

| Acier inoxydable Acier | De Passable à Bon (selon la qualité) | Médical, transformation alimentaire, maritime, haute résistance | Élevé |

| Titane (Ti-6Al-4V) | Mauvais à Médiocre | Aérospatiale, implants médicaux, haute performance | Très élevé |

| Plastique ABS | Excellente | Biens de consommation, boîtiers, prototypes fonctionnels | Faible |

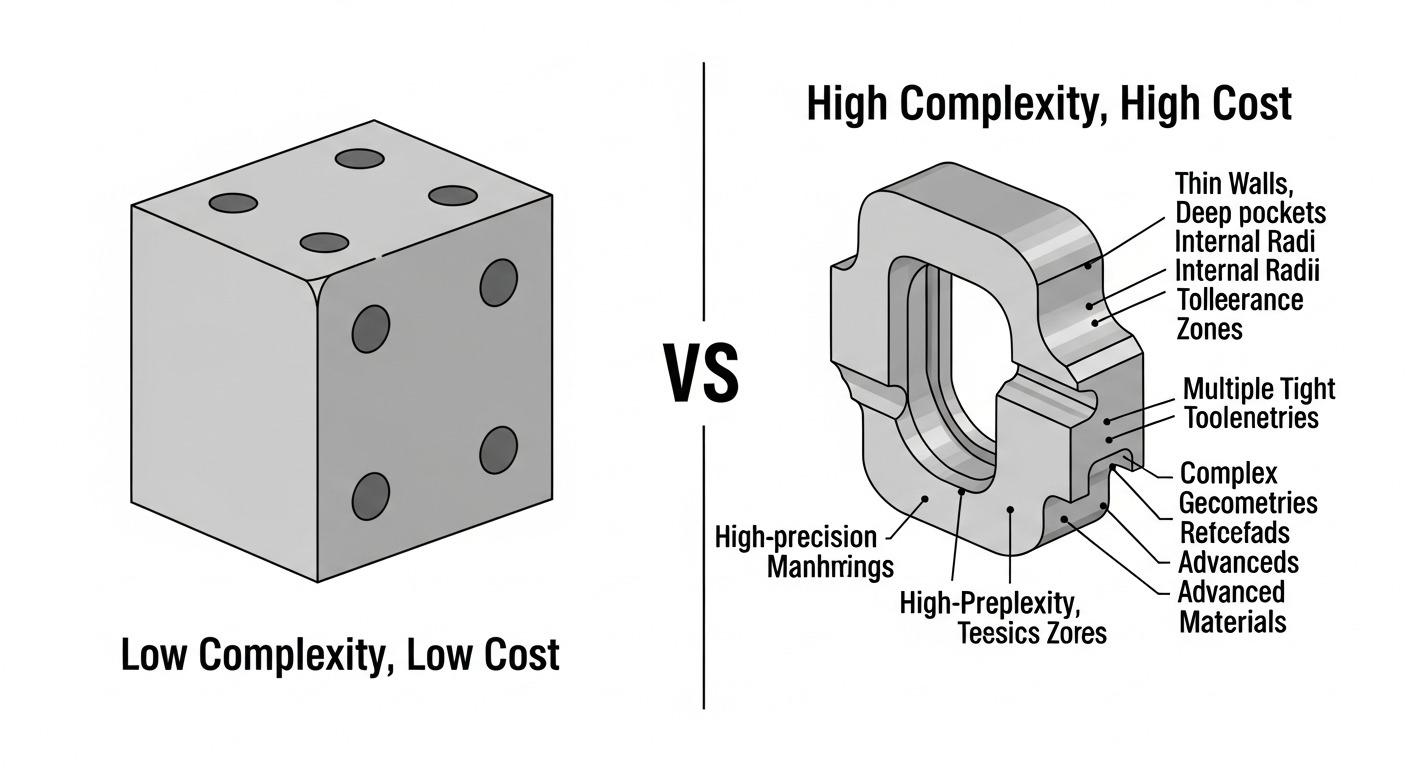

Complexité de la conception de la pièce et coût de la CNC

La complexité géométrique d'une pièce est un facteur majeur dans la tarification des pièces CNC sur mesure. Les caractéristiques complexes nécessitent des stratégies d'usinage plus spécialisées, des temps de traitement plus longs et souvent, des équipements plus avancés. Simplifier une conception peut entraîner des réductions de coûts significatives.

Caractéristiques géométriques et tolérances

Les pièces avec de nombreuses caractéristiques, contours complexes, poches profondes ou murs fins nécessitent plus de programmation, plus de trajectoires d'outil, et potentiellement plus de réglages de machine. Des tolérances strictes, notamment sur plusieurs dimensions, exigent des vitesses d'usinage plus lentes, des outils plus précis et une fréquence d'inspection accrue, ce qui prolonge le temps d'usinage et augmente les coûts de contrôle qualité.

Considérez les implications de coût de différents niveaux de tolérance :

| Niveau de tolérance (par exemple, grades IT) | Description | Impact sur l'usinage | Impact sur le coût (Relatif) |

|---|---|---|---|

| Standard (par exemple, +/- 0,005 pouces) | Typique pour des applications générales | Vitesses d'usinage standard, mesures moins fréquentes | Faible |

| Précision (par exemple, +/- 0,001 pouces) | Nécessite un usinage précis, une bonne finition de surface | Vitesses plus lentes, outils plus avancés, inspection accrue | Moyen |

| Haute précision (par exemple, +/- 0,0002 pouces) | Critique pour l'assemblage des pièces, fonctionnalité spécifique | Outils très spécialisés, contrôle de la température, plusieurs étapes d'inspection | Élevé |

Exigences de finition de surface

La finition de surface spécifiée (par exemple, usinée, polie, sablée) influence directement le temps consacré aux étapes de finition. Obtenir une surface très lisse (par exemple, Ra 0,8 µm ou mieux) nécessite souvent des passes d'usinage supplémentaires avec des outils fins, ou des opérations secondaires comme le meulage, le polissage ou le lissage, chacune ajoutant au coût global.

Parois fines et détails complexes

Les pièces avec des parois extrêmement fines ou des détails très complexes sont sujettes à des vibrations et déformations lors de l'usinage. Cela nécessite des avances et des vitesses d'usinage plus lentes, des fixations spécialisées, et souvent plusieurs opérations d'usinage pour assurer l'intégrité structurelle et la précision dimensionnelle, augmentant considérablement le temps d'usinage et potentiellement l'usure des outils.

Choix du processus d'usinage affectant le coût CNC

Les méthodes choisies pour fabriquer une pièce jouent un rôle crucial dans la détermination de son coût final. Cela englobe tout, de la mise en place initiale de la machine aux opérations spécialisées et au post-traitement. Des choix stratégiques ici peuvent réduire considérablement les coûts d'usinage CNC.

Temps de mise en place et complexité de la programmation

Chaque fois qu'une nouvelle pièce est introduite ou qu'une conception change, un temps de mise en place est nécessaire. Cela inclut la préparation des fixations, le chargement des outils et la programmation de la machine CNC. Les géométries complexes nécessitent une programmation plus élaborée, ce qui entraîne des temps de mise en place initiaux plus longs. Pour les séries faibles, le temps de mise en place peut représenter une part importante du coût par pièce.

Temps d'usinage et usure des outils

Le temps réel que la machine passe à couper le matériau est un facteur direct du coût. Des facteurs comme la dureté du matériau, la géométrie de la pièce, les exigences de finition de surface et les paramètres de coupe influencent tous la durée de l'usinage. L'usure des outils est également un facteur ; des stratégies d'usinage agressives peuvent réduire la durée de vie des outils, nécessitant des remplacements plus fréquents et coûteux.

Besoins en outils spécialisés

Les outils standard sont économiques, mais certaines caractéristiques de la pièce peuvent nécessiter des outils de coupe spécialisés ou sur mesure. Ces outils ont souvent des coûts initiaux plus élevés et peuvent avoir des délais de livraison plus longs, impactant le budget et le calendrier de production. Utiliser des géométries d'outils standard lorsque cela est possible peut aider à réduire le prix des pièces CNC sur mesure.

Opérations de post-traitement

Au-delà de l'usinage principal, de nombreuses pièces nécessitent des opérations secondaires. Celles-ci peuvent inclure le débranchement, le traitement thermique, l'anodisation, le placage, la peinture ou l'assemblage. Chaque étape supplémentaire augmente les coûts de main-d'œuvre, de matériaux et de temps. Intégrer efficacement le post-traitement dans le flux de travail est crucial pour l'optimisation des coûts CNC.

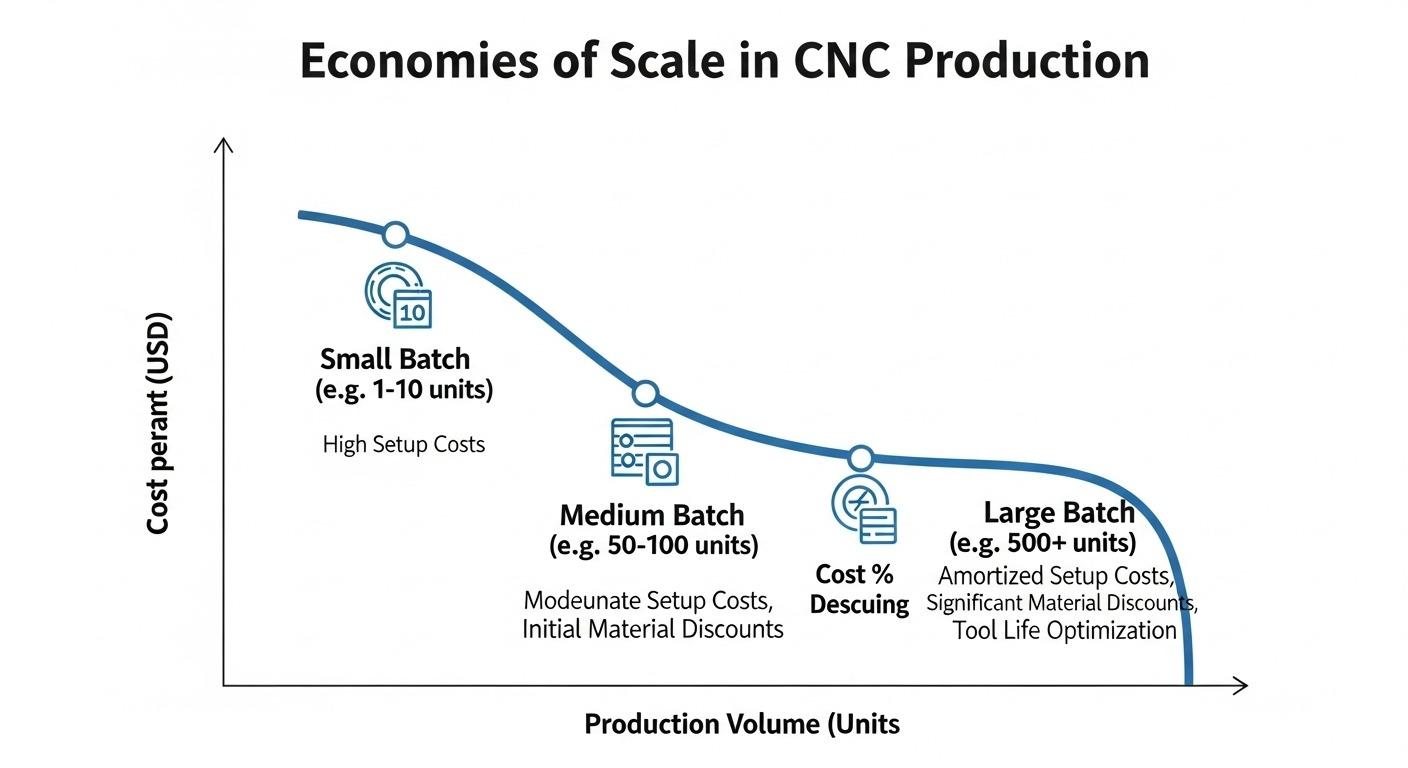

Volume de production et économies d'échelle pour le CNC

Le volume de production influence profondément le coût unitaire des pièces usinées en CNC. Des volumes plus élevés conduisent généralement à des coûts par pièce plus faibles grâce aux économies d'échelle et à une utilisation efficace des ressources.

Taille du lot et réduction du coût unitaire

Les grandes séries de production permettent d'amortir les coûts fixes, tels que le temps de préparation et la programmation, sur de nombreuses unités, ce qui réduit considérablement le coût par pièce. L'achat efficace de matériaux à des tarifs de gros contribue également à la réduction des dépenses globales. Les lots de plus petite taille entraînent intrinsèquement un coût par unité plus élevé.

Amortissement de l'outillage en fonction du volume

Le coût de tout montage spécialisé ou outillage personnalisé est réparti sur le nombre total de pièces produites. Pour les projets à faible volume, les coûts d'outillage représentent une part plus importante du prix unitaire. Dans la production à grand volume, ce coût devient négligeable par pièce.

Délais de livraison et primes pour les commandes urgentes

Les délais de livraison standard permettent aux fabricants d'optimiser leurs calendriers de production, de regrouper les travaux similaires et d'acheter les matériaux efficacement. Les commandes urgentes perturbent cette optimisation, nécessitant souvent des heures supplémentaires, l'expédition accélérée des matériaux et la reprogrammation des machines, ce qui contribue à l'augmentation des coûts par pièce. La planification anticipée est essentielle pour réduire les coûts d'usinage CNC.

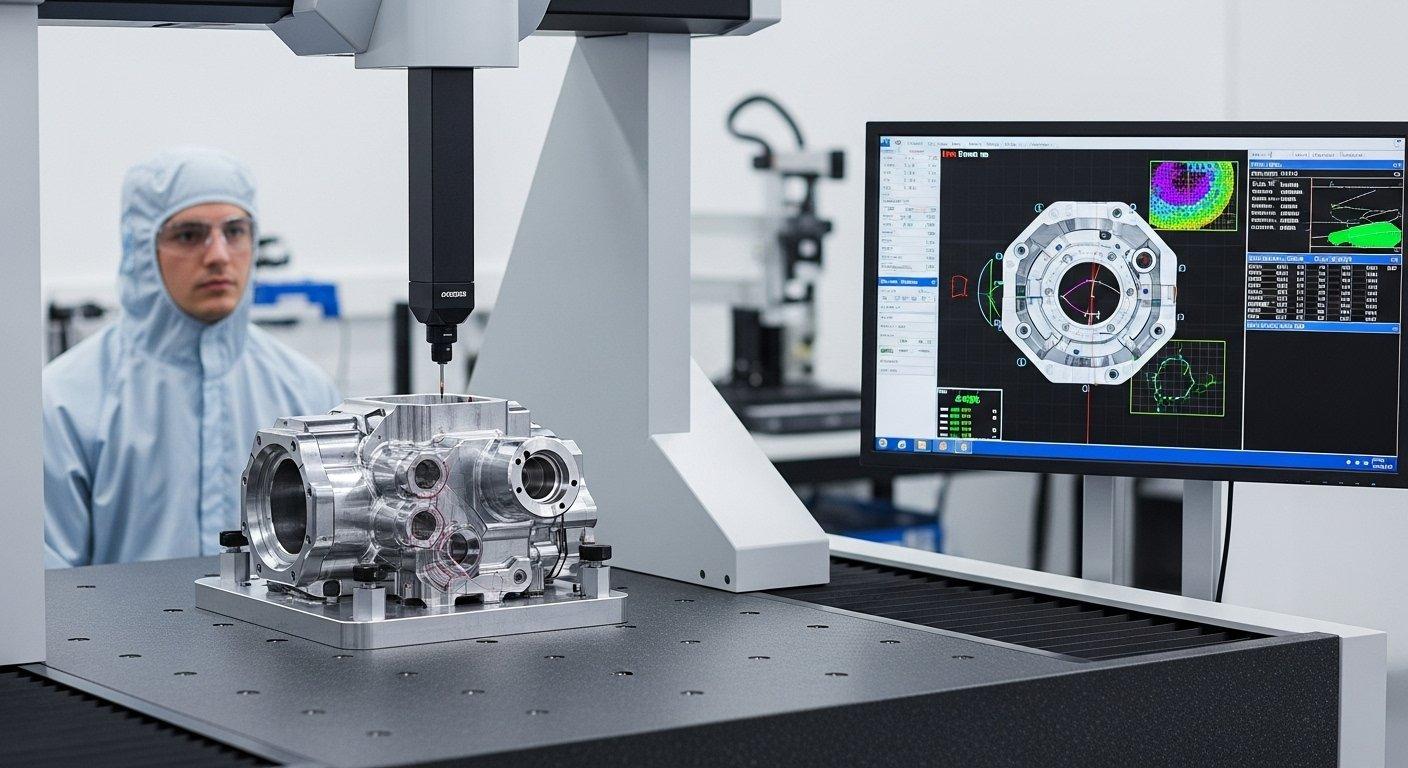

Contrôle qualité et coûts d'inspection en CNC

Garantir la qualité et la précision des pièces usinées CNC est non négociable, mais l'étendue des mesures de contrôle qualité a un impact direct sur le coût global. Les facteurs affectant les devis CNC incluent souvent ces exigences strictes.

Méthode et fréquence d'inspection

Différentes méthodes d'inspection (par exemple, mesures manuelles au pied à coulisse, inspection CMM, inspection optique numérisation) varient en coût et en temps. La fréquence et l'exhaustivité des inspections - inspection du premier article, contrôles en cours de fabrication, inspection finale de chaque pièce par rapport à l'échantillonnage statistique - contribuent toutes aux coûts de main-d'œuvre et d'équipement associés à l'assurance qualité.

Exigences de certification et de traçabilité

Pour des secteurs tels que l'aérospatiale, le médical ou la défense, une certification rigoureuse (par exemple, ISO, AS9100) et une traçabilité complète des matériaux sont souvent requises. Celles-ci nécessitent une documentation détaillée, des contrôles de processus spécifiques et une tenue de registres étendue, ce qui augmente les coûts administratifs et opérationnels. Ces frais généraux sont des facteurs affectant les devis CNC pour les composants critiques.

L'expertise du fournisseur influençant les coûts d'usinage CNC

Le choix d'un partenaire de fabrication influence considérablement le coût final, la qualité et la livraison des prix des pièces CNC personnalisées. Un fournisseur réputé comme ly-machining, basé à Shenzhen en Chine, offre des avantages distincts.

Frais généraux et efficacité de l'usine

Une usine bien gérée avec des équipements modernes, des flux de travail optimisés et un personnel qualifié peut produire des pièces plus efficacement, ce qui se traduit par des prix compétitifs. Inversement, des machines obsolètes ou des processus inefficaces peuvent augmenter les coûts de main-d'œuvre et de temps machine. Nos installations à Shenzhen tirent parti d'une technologie de pointe et d'opérations rationalisées pour offrir une meilleure valeur.

Savoir-faire technique et innovation

La profonde expertise technique d'un fournisseur et sa volonté d'innover ont un impact direct sur l'optimisation des coûts. Des ingénieurs expérimentés peuvent fournir de précieux commentaires sur la conception pour la fabricabilité (DFM), suggérant des alternatives de matériaux, des modifications de conception ou des stratégies d'usinage qui réduisent les coûts sans compromettre les performances. Cette approche proactive contribue à réduire considérablement les coûts d'usinage CNC.

Pratiques de tarification transparentes

La transparence dans la tarification est primordiale. Une ventilation claire des coûts permet aux clients de comprendre où va leur argent et d'identifier les domaines d'optimisation potentiels. Une tarification opaque peut entraîner des frais cachés et des dépassements de budget. Chez ly-machining, nous nous engageons à fournir des devis détaillés et compréhensibles, favorisant la confiance et les partenariats à long terme.

Optimisation efficace des coûts d'usinage CNC

L'optimisation des coûts d'usinage CNC nécessite une approche holistique, en considérant chaque étape depuis la conception jusqu'à la production. Collaborer étroitement avec votre partenaire de fabrication est crucial pour atteindre le meilleur équilibre entre coût, qualité et performance. Une communication efficace sur l'intention de conception, les caractéristiques critiques et les contraintes budgétaires permet aux fournisseurs de proposer les solutions de fabrication les plus efficaces.

Résumé de l'article

Le coût des pièces usinées en CNC est influencé par plusieurs facteurs critiques : le type de matériau et sa machinabilité, la complexité géométrique du design et ses tolérances requises, les processus d'usinage spécifiques et les opérations de post-traitement, ainsi que le volume de production global. De plus, l'efficacité, l'expertise technique et la transparence des prix de votre fournisseur jouent un rôle important.

En comprenant ces éléments, les clients peuvent prendre des décisions éclairées et collaborer avec les fabricants pour optimiser les conceptions et les stratégies de production, conduisant finalement à des pièces plus économiques et de haute qualité.

Questions fréquemment posées sur les coûts d'usinage CNC

Qu'est-ce que la conception pour la fabricabilité (DFM) et comment réduit-elle les coûts d'usinage CNC ?

La conception pour la fabricabilité (DFM) est une pratique d'ingénierie axée sur l'optimisation de la conception d'un produit pour le rendre plus facile et plus économique à produire. En usinage CNC, la DFM consiste à simplifier la géométrie des pièces, à standardiser les caractéristiques, à assurer des tolérances appropriées, à choisir des matériaux machinables et à éviter des conceptions excessivement complexes.

En abordant ces facteurs dès la phase de conception, la DFM peut réduire considérablement le temps d'usinage, l'usure des outils, le gaspillage de matériaux et le besoin d'opérations secondaires coûteuses, diminuant ainsi directement les coûts de production globaux.

Comment la sélection des matériaux influence-t-elle les délais et les coûts globaux du projet ?

Le choix des matériaux impacte profondément à la fois les délais et le coût total du projet. Des matériaux courants comme l'aluminium sont facilement disponibles, ce qui entraîne des délais d'approvisionnement plus courts et des coûts de matières premières plus faibles. À l'inverse, des alliages spécialisés ou des matériaux exotiques ont souvent des délais plus longs pour leur sourcing et des prix d'achat plus élevés.

De plus, les matériaux à faible machinabilité nécessitent des vitesses de coupe plus lentes et des changements d'outils plus fréquents, ce qui prolonge le temps d'usinage et augmente les coûts de main-d'œuvre et d'outillage, prolongeant ainsi les délais et augmentant le budget global du projet.

Pourquoi la transparence du fournisseur est-elle importante pour gérer les facteurs de coût de fabrication des pièces CNC ?

La transparence du fournisseur est essentielle pour gérer efficacement les facteurs de coût de fabrication des pièces CNC car elle offre clarté et prévisibilité. Un fournisseur transparent fournit des décompositions détaillées des coûts, expliquant comment le matériau, le temps d'usinage, l'outillage et le post-traitement contribuent au devis final.

Cela permet aux clients de comprendre la proposition de valeur, d'identifier des axes d'optimisation de la conception ou des spécifications pour réduire les dépenses, et de budgétiser précisément leurs projets. Sans transparence, les clients risquent des coûts inattendus, des frais cachés et une incapacité à prendre des décisions éclairées sur le prix de leurs pièces CNC sur mesure.

Prêt à obtenir une clarté ultime sur vos coûts d'usinage CNC et à débloquer une valeur supérieure ? Collaborez avec nos ingénieurs experts. Contactez-nous dès aujourd'hui pour un devis transparent, sans engagement, et une consultation gratuite en conception pour la fabricabilité (DFM) adaptée à vos besoins spécifiques.

Découvrez la différence que notre avantage en fabrication sourcing et notre expertise technique approfondie peuvent faire pour votre prochaine pièce de haute qualité.