Choisir les bons matériaux pour l'usinage CNC est essentiel pour la performance des pièces et l'efficacité des coûts. Une sélection approfondie des matériaux pour les pièces CNC nécessite d’évaluer les besoins de l’application, les propriétés mécaniques, la résistance environnementale et le budget, afin d’assurer une fabricabilité optimale et une durabilité prolongée.

Choisir le mauvais matériau pour une pièce usinée CNC n’est pas simplement une erreur mineure ; cela peut augmenter les coûts de 20%, entraîner des défaillances critiques des pièces et compromettre le calendrier de votre projet. Êtes-vous confiant dans votre processus de sélection des matériaux ? Chez ly-machining, nous comprenons profondément ces enjeux.

Ce guide complet sur les matériaux CNC démystifiera les complexités de la sélection des matériaux, vous équipant de l’expertise pour prendre des décisions éclairées. Nous explorerons les facteurs cruciaux et les matériaux courants, en veillant à ce que vos pièces fonctionnent exactement comme prévu.

Pourquoi le choix du matériau est important pour vos pièces

La décision fondamentale de choisir un matériau pour les pièces CNC résonne à chaque étape du développement du produit et de sa performance finale. Ce n’est pas simplement une composante ; cela définit la fonctionnalité. Notre expérience montre que négliger cette étape entraîne des problèmes importants en aval.

Comprendre ces implications est la première étape pour choisir judicieusement les matériaux CNC. Cela garantit que l’investissement dans vos pièces usinées donne le rendement souhaité.

Impact sur la performance et la durée de vie

Le matériau choisi détermine directement le comportement d’une pièce sous contrainte, température et exposition environnementale. Un matériau avec une résistance à la traction insuffisante échouera prématurément sous charge. À l’inverse, un matériau trop robuste peut inutilement augmenter les coûts.

Selon notre expérience, faire correspondre les propriétés du matériau comme la dureté, la flexibilité et la résistance à la fatigue aux exigences opérationnelles spécifiques est primordial. Cet alignement stratégique assure une fonctionnalité optimale et prolonge la durée de vie de vos composants usinés CNC.

Implications de coût et gestion du budget

La sélection des matériaux est un facteur de coût principal en usinage CNC. Les prix des matières premières varient considérablement, et le type de matériau influence également le temps d’usinage et l’usure des outils. Par exemple, les matériaux plus durs nécessitent souvent des avances plus lentes et des outils plus spécialisés.

Cela se traduit directement par des coûts de production plus élevés et des délais plus longs. Équilibrer les exigences de performance avec les contraintes budgétaires est un aspect critique d’une sélection efficace des matériaux CNC.

Faisabilité d’usinage et efficacité de la production

Tous les matériaux ne se usinent pas de la même manière. Certains, comme certaines aluminium alliages, sont très faciles à usiner, permettant une élimination rapide du stock et d’excellentes finitions de surface. D’autres, comme titane ou les aciers trempés, sont notoirement difficiles.

Une mauvaise usinabilité peut entraîner des cycles plus longs, des taux de rebuts plus élevés et une usure accélérée des outils, impactant tous l’efficacité de la production. Choisir des matériaux CNC avec une bonne usinabilité pour votre conception peut considérablement rationaliser votre processus de fabrication.

Facteurs clés pour le choix des matériaux CNC

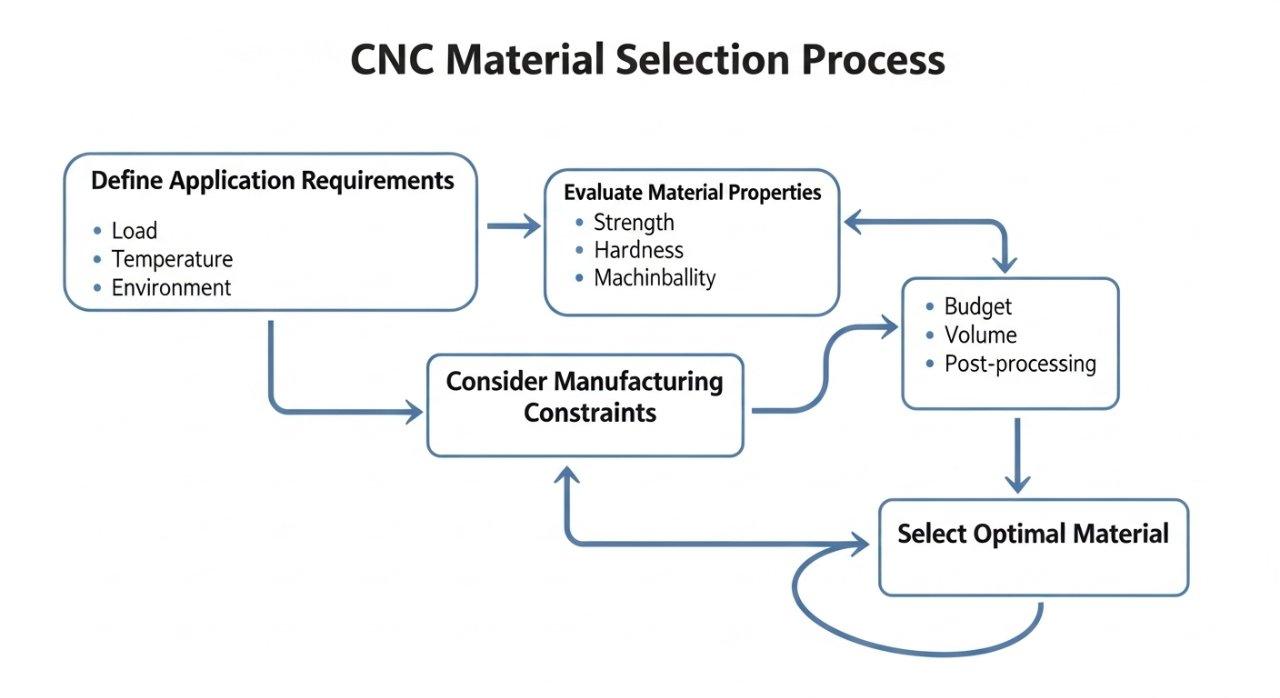

La sélection efficace des matériaux pour les pièces CNC est un processus multifacette, nécessitant une compréhension holistique de divers facteurs interdépendants. Chez ly-machining, nous guidons nos clients à travers cette matrice de décision. Chaque projet présente un ensemble unique de défis qui orientent le choix final.

Cette approche systématique minimise les risques et maximise la valeur de vos matériaux d'usinage CNC. C’est ainsi que nous garantissons précision et fiabilité.

Comprendre les besoins d'application des pièces

La première étape, et la plus critique, consiste à comprendre de manière exhaustive l'application prévue de la pièce. Sera-t-elle exposée à des températures extrêmes, des produits chimiques ou des impacts élevés ? Le poids est-il un facteur critique, comme dans les composants aéronautiques ou automobiles ?

Définir précisément ces paramètres opérationnels informe les caractéristiques matérielles nécessaires. Cette compréhension fondamentale évite des reconceptions coûteuses ou des défaillances prématurées des pièces.

Guide des propriétés mécaniques et physiques

Une fois les besoins d'application clarifiés, nous approfondissons les propriétés mécaniques et physiques spécifiques des matériaux potentiels pour l'usinage CNC. Celles-ci incluent la résistance à la traction, la résistance à la déformation, la dureté, la densité, l'élasticité et la conductivité thermique. Chaque propriété joue un rôle essentiel.

Comprendre ces caractéristiques nous permet d'associer les capacités inhérentes du matériau aux exigences fonctionnelles de la pièce. Cela garantit une performance optimale.

Tableau : Principales propriétés mécaniques et physiques

| Propriété | Définition | Pertinence pour les pièces CNC |

|---|---|---|

| Résistance à la traction | Contrôle maximal qu'un matériau peut supporter avant de se casser | Résiste aux forces de traction ; crucial pour les pièces portantes. |

| Résistance à la limite d'élasticité | Stress provoquant une déformation permanente | Prédit le début de la déformation plastique sous charge. |

| Dureté | Résistance à l'indentation/grattage | Influence la résistance à l'usure et la finition de surface. |

| Densité | Masse par unité de volume | Détermine le poids de la pièce ; critique pour l'aéronautique/le léger. |

| Module d'élasticité | Rigidité ; résistance à la déformation élastique | De combien une pièce se déformera sous stress sans changement permanent. |

Critères de résistance environnementale

L'environnement d'exploitation dicte des exigences spécifiques de résistance. Par exemple, les pièces exposées à l'humidité ou à des produits chimiques corrosifs nécessitent des matériaux avec une excellente résistance à la corrosion. La stabilité UV est cruciale pour les applications extérieures.

Les extrêmes de température nécessitent des matériaux qui maintiennent leur intégrité sans se déformer ni se dégrader. La résistance environnementale est un facteur non négociable dans la sélection robuste des matériaux CNC.

Compromis entre budget et volume de production

L'économie de la sélection des matériaux va au-delà du coût des matières premières. Des volumes de production plus élevés peuvent justifier des investissements dans des outillages plus coûteux et spécialisés pour des matériaux difficiles. Inversement, les prototypes privilégient souvent des options facilement disponibles et économiques.

C’est un équilibre délicat entre performance, complexité de fabrication et budget total du projet. Nos ingénieurs sont compétents pour naviguer dans ces compromis afin de trouver des solutions optimales.

Considérations sur le post-traitement et la finition

De nombreuses pièces usinées par CNC nécessitent un post-traitement comme l'anodisation, le placage, le traitement thermique ou le polissage. Le matériau choisi doit être compatible avec ces processus pour obtenir la finition de surface souhaitée ou des propriétés améliorées. Certains matériaux réagissent différemment aux différentes finitions.

D’après notre expérience, planifier le post-traitement lors de la sélection initiale du matériau évite des complications en aval et garantit que la pièce finale répond à toutes les exigences esthétiques et fonctionnelles.

Guide des matériaux courants pour l’usinage CNC

Une compréhension approfondie des matériaux courants pour l’usinage CNC est essentielle pour prendre des décisions éclairées. Chaque catégorie de matériau – métaux, plastiques, et alliages avancés – offre un ensemble unique de propriétés. Cette section sert de guide pratique des matériaux pour l’usinage CNC.

Notre équipe chez ly-machining travaille régulièrement avec une vaste gamme de matériaux, en tirant parti de notre expertise pour optimiser la performance et le coût pour chaque projet client.

Alliages d’aluminium pour pièces CNC

Les alliages d’aluminium sont parmi les matériaux d’usinage CNC les plus populaires en raison de leur excellent rapport résistance/poids, de leur résistance à la corrosion et de leur bonne machinabilité. Ils sont largement utilisés dans les industries aéronautique, automobile et électronique grand public.

Ils offrent un équilibre fantastique entre propriétés et rentabilité pour une large gamme d’applications.

Aluminium 6061 vs. 7075

Deux alliages d’aluminium courants sont le 6061 et le 7075. L’aluminium 6061 est un alliage polyvalent, traitable thermiquement, connu pour ses bonnes propriétés mécaniques et sa soudabilité, ce qui le rend idéal pour des applications polyvalentes, des composants structuraux et des prototypes.

L’aluminium 7075, quant à lui, est nettement plus résistant, comparable à certains aciers, ce qui en fait le préféré pour des applications à haute résistance comme les raccords d’aéronefs ou les pièces structurelles critiques. Il a une résistance à la corrosion et une machinabilité inférieures à celles du 6061.

Tableau : Comparaison des alliages d’aluminium

| Propriété | Aluminium 6061 | Aluminium 7075 |

|---|---|---|

| Alliage principal | Magnésium, Silicium | Zinc |

| Résistance à la traction | Bonne (310 MPa) | Excellent (572 MPa) |

| Résistance à la limite d'élasticité | Bon (276 MPa) | Excellent (503 MPa) |

| Usinabilité | Excellente | Bon à Passable |

| Résistance à la corrosion | Très bon | Bon (peut être susceptible à la corrosion d'exfoliation) |

| Soudabilité | Excellente | Mauvais |

| Utilisation Typique | Usage général, structurel, cadres de vélo, gabarits | Aérospatial, composants à haute contrainte, moules |

Avantages & Limitations

Les principaux avantages des alliages d'aluminium incluent leur légèreté, leur haute conductivité thermique et leur facilité d'usinage. Cela les rend rentables pour la production en grande série. L'anodisation offre également d'excellentes finitions de surface et une résistance accrue à la corrosion.

Les limitations incluent une résistance à l'usure inférieure à celle des aciers et un coefficient de dilatation thermique plus élevé. Le choix minutieux du matériau pour les pièces CNC nécessite de prendre en compte ces compromis.

Acier inoxydable pour les pièces exigeantes

Les aciers inoxydables sont sélectionnés pour des applications nécessitant une résistance supérieure, une dureté et une résistance à la corrosion. Ils sont largement utilisés dans médical les dispositifs, équipements de transformation alimentaire et composants marins. Leur durabilité en fait une pierre angulaire de nombreuses industries exigeantes.

Bien que plus difficile à usiner que l'aluminium, leurs avantages en performance compensent souvent l'effort accru de fabrication.

Comparaison des grades 303, 304, 316

Acier inoxydable Acier existe en de nombreux grades, chacun avec des propriétés distinctes.

L'acier inoxydable 303 est connu pour sa excellente machinabilité grâce à l'ajout de soufre, mais cela réduit légèrement sa résistance à la corrosion et sa soudabilité. Il est souvent choisi pour des pièces nécessitant un usinage intensif.

L'acier inoxydable 304 est le grade le plus courant, offrant un bon équilibre entre résistance à la corrosion, résistance et formabilité. Il est utilisé dans les équipements de cuisine, composants architecturaux et contenants chimiques.

L'acier inoxydable 316 offre une résistance à la corrosion supérieure, notamment contre les chlorures, grâce à l'ajout de molybdène. Cela le rend idéal pour les environnements marins, implants médicaux et équipements pharmaceutiques.

Tableau : Comparaison des grades d'acier inoxydable

| Propriété | Acier inoxydable 303 | Acier inoxydable 304 | Acier inoxydable 316 |

|---|---|---|---|

| Alliage principal | Chrome, Nickel, Soufre | Chrome, Nickel | Chrome, Nickel, Molybdène |

| Usinabilité | Excellent (meilleur de la série 300) | Bonne | Bonne |

| Résistance à la corrosion | Bon (inférieur à 304/316 en raison du soufre) | Très bon (usage général) | Excellent (supérieur en environnement chloré) |

| Soudabilité | Passable (le soufre peut provoquer des fissures à chaud) | Excellente | Excellente |

| Utilisation Typique | Fixations, arbres, raccords (pièces usinées) | Éviers de cuisine, équipements chimiques, architecture | Maritime, médical, pharmaceutique, environnements difficiles |

Équilibre entre corrosion et résistance

La clé pour choisir les matériaux CNC en acier inoxydable réside dans l'équilibre entre résistance à la corrosion et résistance mécanique requise. Des grades plus élevés offrent souvent une meilleure résistance à la corrosion mais peuvent parfois affecter la machinabilité.

Nous aidons les clients à sélectionner le grade précis qui répond aux exigences environnementales sans sur-spécifier, ce qui peut augmenter les coûts. Ce conseil d'expert est essentiel pour les applications critiques.

Plastiques d'ingénierie en usinage CNC

Les plastiques d'ingénierie offrent des avantages uniques, notamment légèreté, isolation électrique, résistance chimique et qualités esthétiques spécifiques. Ils sont de plus en plus utilisés dans des composants où le métal est trop lourd ou conducteur.

Les exemples incluent les boîtiers médicaux, les isolants électriques et les composants de produits de consommation. Leur polyvalence en fait des matériaux essentiels pour l'usinage CNC.

Propriétés de l'ABS, Delrin, Nylon

L'ABS (Acrylonitrile Butadiène Styrène) est un thermoplastique courant connu pour sa résistance aux chocs et sa robustesse, souvent utilisé pour les boîtiers et les prototypes. Il est relativement facile à usiner et possède une bonne stabilité dimensionnelle.

Le Delrin (Homopolymère d'Acétal, POM) offre une excellente rigidité, une faible friction et une résistance exceptionnelle à l'usure. Il est idéal pour les engrenages, les roulements et les composants coulissants en raison de ses propriétés auto-lubrifiantes.

Le Nylon (Polyamide) est reconnu pour sa haute résistance, sa robustesse et sa résistance à la fatigue. Il est souvent renforcé avec des fibres de verre pour des performances encore accrues dans des applications telles que les pièces automobiles et les composants industriels.

Tableau : Propriétés des plastiques d'ingénierie

| Propriété | ABS (Acrylonitrile Butadiène Styrène) | Delrin (POM) | Nylon (Polyamide) |

|---|---|---|---|

| Caractéristique clé | Résistance aux chocs, Robustesse | Rigidité, Faible Friction, Résistance à l'usure | Haute résistance, Robustesse, Résistance à la fatigue |

| Usinabilité | Bonne | Excellente | Bonne |

| Absorption d'humidité | Faible | Faible | Élevée (affecte la stabilité dimensionnelle) |

| Résistance chimique | Bonne (aux acides, alcalis, huiles) | Excellente (à de nombreux solvants, carburants) | Bonne (aux huiles, solvants) |

| Utilisation Typique | Boîtiers, prototypes, électronique boîtiers | Engrenages, roulements, pièces coulissantes, composants médicaux | Pièces automobiles, composants industriels, fixations |

Meilleures utilisations pour les pièces en plastique

Les pièces en plastique usinées par CNC conviennent particulièrement aux applications où la réduction de poids, l'isolation électrique ou une résistance chimique spécifique sont primordiales. Elles peuvent souvent remplacer des pièces métalliques dans des situations non portantes ou faiblement chargées, réduisant ainsi le poids global de l'assemblage.

Leur polyvalence esthétique permet également l'intégration de la couleur et de la texture directement dans la pièce. Le choix approprié du matériau pour les pièces CNC dépend ici des facteurs environnementaux et de charge.

Autres matériaux avancés pour CNC

Au-delà des options les plus courantes, ly-machining travaille également avec une gamme de matériaux avancés pour l'usinage CNC afin de répondre à des exigences hautement spécialisées. Ces matériaux offrent des propriétés uniques pour des applications de niche où les options standard sont insuffisantes.

Notre expertise s'étend à ces matériaux difficiles, garantissant une précision même avec des alliages exotiques.

Aperçu du titane, du bronze, du cuivre

Le titane, en particulier la Grade 5 (Ti-6Al-4V), est réputé pour son rapport résistance/poids exceptionnel, sa résistance à la corrosion remarquable et sa biocompatibilité. Il est indispensable dans l'aérospatiale, les implants médicaux et les pièces automobiles haute performance, malgré son coût élevé et sa machinabilité difficile.

Laiton est un alliage de cuivre et de zinc, apprécié pour sa excellente machinabilité, sa bonne résistance et son esthétique attrayante. Il est largement utilisé pour les connecteurs électriques, les raccords de plomberie et les composants décoratifs.

Le cuivre offre une conductivité électrique et thermique exceptionnelle, ce qui le rend idéal pour les dissipateurs de chaleur, les contacts électriques et les conducteurs spécialisés. Sa douceur, cependant, nécessite une usinage soigneux.

Tableau : Aperçu des matériaux avancés

| Matériau | Propriétés clés | Applications typiques |

|---|---|---|

| Titane (Gr 5) | Haute résistance/poids, Résistance à la corrosion, Biocompatible | Aéronautique, Implants médicaux, Sports mécaniques |

| Laiton | Excellente machinabilité, Bonne conductivité, Esthétique | Connecteurs électriques, raccords de plomberie, objets décoratifs |

| Cuivre | Conductivité électrique et thermique exceptionnelle | Dissipateurs de chaleur, Contacts électriques, Barres omnibus |

Notre processus d'expertise pour le choix des matériaux

Chez ly-machining, notre approche de la sélection des matériaux pour CNC repose sur une méthodologie collaborative et basée sur les données. Nous ne faisons pas que usiner des pièces ; nous collaborons avec vous pour concevoir la solution optimale. Notre processus garantit que le guide des matériaux CNC pour votre projet est précisément adapté.

Cette expertise structurée est ce qui nous distingue, offrant à la fois confiance et résultats tangibles.

Consultation de votre conception et de vos spécifications

Notre processus commence par une consultation approfondie, examinant la conception de votre pièce, les spécifications fonctionnelles et toute contrainte environnementale. Nous posons des questions approfondies pour bien comprendre l'application. La compréhension des caractéristiques critiques et des tolérances requises est primordiale ici.

Cette phase initiale est l'endroit où notre équipe d'ingénierie met à profit son expérience pour identifier la compatibilité potentielle des matériaux et tout signal d'alarme initial.

Analyse du coût par rapport à la performance

Avec une compréhension claire de vos besoins, nous analysons divers matériaux pour l'usinage CNC, en équilibrant méticuleusement les exigences de performance avec les implications de coût. Cela implique de prendre en compte les coûts des matières premières, la complexité de l'usinage et les besoins en post-traitement.

Notre objectif est d'optimiser à la fois la fonctionnalité et le budget, en veillant à ce que vous obteniez le meilleur rapport qualité-prix sans compromettre la qualité.

Assurer la qualité avec les bons matériaux

Choisir les bons matériaux est fondamental pour obtenir des pièces de haute qualité. Nous utilisons notre connaissance approfondie de la science des matériaux et des capacités d'usinage pour recommander des matériaux qui répondront de manière fiable aux exigences de votre conception. Cela garantit que les pièces fonctionnent de manière cohérente.

D'après notre expérience, consacrer du temps à cette étape précoce permet d'éviter des reprises importantes et des problèmes de performance ultérieurs. C'est un principe fondamental de notre guide des matériaux pour l'usinage CNC.

Tarification transparente pour les options de matériaux

La transparence est une pierre angulaire de notre service. Nous fournissons des décompositions détaillées des coûts des matériaux, des coûts d'usinage et de toutes dépenses liées au post-traitement pour chaque option recommandée. Cela permet une prise de décision éclairée.

Vous aurez une vision claire de l'impact des différents choix de matériaux sur le budget global de votre projet, favorisant la confiance et la clarté.

Évitez les erreurs courantes dans la sélection des matériaux

Même les ingénieurs expérimentés peuvent tomber dans des pièges courants lors de la sélection des matériaux pour les pièces CNC. Notre rôle chez ly-machining est de vous aider à naviguer dans ces pièges. L'identification proactive et l'évitement de ces erreurs sont essentiels pour la réussite du projet.

Cette section met en évidence les domaines critiques souvent négligés, servant de guide pratique des matériaux pour l'usinage CNC afin de prévenir les erreurs courantes.

Ignorer les facteurs de machinabilité

Une erreur fréquente consiste à choisir un matériau uniquement en fonction de ses propriétés mécaniques, sans considérer suffisamment sa machinabilité. Une alliage ultra-rigide peut sembler idéal, mais s'il est extrêmement difficile à usiner, cela peut considérablement augmenter le temps et le coût de production.

Cela conduit souvent à une usure accrue des outils, à des avances et vitesses plus lentes, et à un risque accru de déformation des pièces. Nous prenons toujours en compte les caractéristiques d'usinage lors de notre sélection de matériaux.

Sous-estimer le stress environnemental

Une autre erreur courante est de sous-estimer les conditions environnementales auxquelles une pièce sera confrontée. Omettre de prendre en compte une exposition chimique mineure, des températures fluctuantes ou un rayonnement UV continu peut entraîner une dégradation prématurée du matériau.

Par exemple, choisir une alliage d'aluminium standard pour une application marine sans anodisation appropriée peut entraîner une corrosion rapide. Nos ingénieurs examinent ces détails pour assurer une durabilité à long terme.

Équilibrer le coût et la qualité de la pièce

Bien que le budget soit toujours une considération, prioriser le matériau le moins coûteux sans évaluer en profondeur son impact sur la qualité et la performance de la pièce constitue une erreur critique. Un matériau moins cher pourrait économiser de l'argent à court terme, mais peut entraîner des défaillances fréquentes et des remplacements coûteux.

D'après notre expérience, un investissement initial légèrement plus élevé dans le matériau se traduit souvent par des économies importantes à long terme grâce à une durabilité et une fiabilité accrues. Trouver le bon équilibre est primordial.

Prêt à choisir votre matériau pour pièce CNC ?

Faire le bon choix de matériau pour les pièces CNC peut sembler accablant, étant donné la vaste gamme d'options et les considérations techniques complexes. Cependant, avec l'accompagnement d'experts, cette décision critique devient un avantage stratégique.

Chez ly-machining, nous combinons notre expertise technique approfondie avec une approche transparente et centrée sur le client pour simplifier ce processus. Nous sommes là pour être votre guide ultime en matériaux pour CNC.

Obtenez une consultation gratuite sur les matériaux

Ne laissez pas la performance de votre pièce CNC au hasard. Mettez à profit notre expertise technique approfondie et notre tarification transparente. Contactez notre équipe d'ingénierie dès aujourd'hui pour une consultation gratuite sur les matériaux et un devis sans engagement adapté à vos besoins spécifiques.

Nous vous aiderons à naviguer dans la complexité des matériaux pour l'usinage CNC. Assurez-vous que votre projet commence sur des bases solides.

Demandez un devis de projet transparent

Recevez un devis détaillé et transparent qui précise clairement les coûts des matériaux, les dépenses d'usinage et tous les services associés. Il n'y a pas de frais cachés. Nous croyons en une communication claire et un budget prévisible.

Laissez-nous vous apporter la clarté et la confiance dont vous avez besoin. Prenez des décisions éclairées pour votre prochain projet.

Étude de cas : Amélioration des performances d’un dispositif médical grâce à une sélection optimisée de matériaux

**Problème :** Un client nous a sollicité pour un défi concernant la nouvelle pièce de son dispositif médical – une petite pièce complexe nécessitant une résistance exceptionnelle, une biocompatibilité et un usinage de haute précision. Leur prototype initial, usiné à partir d’un acier inoxydable courant, présentait une usure imprévue dans certaines zones après des cycles de stérilisation et manquait de longévité. Le client faisait face à d’éventuelles contraintes réglementaires et à des redesigns coûteux.

**Notre solution :** Notre équipe d’ingénierie a mené une revue approfondie de l’application de la pièce et de son exposition environnementale (stérilisation répétée, contact avec des fluides, stress mécanique). Nous avons identifié que l’acier inoxydable choisi, bien que généralement adapté, ne performait pas de manière optimale sous les contraintes cycliques spécifiques et l’exposition chimique de la stérilisation. Forts de notre connaissance approfondie du guide des matériaux pour CNC, nous avons recommandé de passer au Titane Grade 5 (Ti-6Al-4V). Ce matériau offrait une résistance supérieure poids, une résistance à la corrosion exceptionnelle et une biocompatibilité éprouvée, toutes essentielles pour cette application médicale. Nous avons ensuite élaboré une stratégie d’usinage optimisée pour gérer la machinabilité difficile du Titane.

**Résultat :** Le passage au Titane Grade 5 a considérablement amélioré la résistance à l’usure et la longévité de la pièce, passant avec succès tous les tests de validation client et réglementaire. Le client a obtenu une fiabilité accrue du produit, une durée de vie prolongée de l’appareil, et a réussi à commercialiser leur dispositif médical innovant dans les délais, évitant des retards coûteux et des redesigns. Notre sélection précise de matériaux pour pièces CNC s’est avérée déterminante.

Qu’est-ce qui influence le coût du matériau ?

Le coût du matériau est influencé par le prix des matières premières, la disponibilité dans la chaîne d’approvisionnement et la demande du marché. Les matériaux CNC exotiques ou haute performance commandent généralement des prix plus élevés. La machinabilité joue également un rôle.

Les matériaux difficiles à usiner augmentent le temps de production et l’usure des outils, ce qui augmente le coût global. C’est pourquoi une planification minutieuse est essentielle.

Comment le matériau influence-t-il le délai de livraison ?

Le choix du matériau impacte fortement le délai de livraison. Les matériaux courants facilement disponibles pour l’usinage CNC permettent une approvisionnement rapide. Les matériaux spécialisés ou commandés sur mesure peuvent entraîner des retards importants.

De plus, les matériaux avec une faible machinabilité nécessitent des cycles d'usinage plus longs. Cela prolonge le calendrier de production global.

Pouvez-vous aider avec la spécification du matériau ?

Oui, absolument. Nos ingénieurs expérimentés sont spécialisés dans la sélection de matériaux pour les pièces CNC. Nous travaillons en étroite collaboration avec vous pour comprendre votre application, vos exigences de performance et votre budget.

Nous fournissons ensuite des recommandations d'experts à partir de notre guide complet des matériaux CNC. Cela garantit une spécification optimale du matériau pour votre projet.