Processus d'usinage CNC de la carcasse de caméra expliqué

Le développement de systèmes optiques et électroniques avancés dépend souvent de l'intégrité et de la précision de leurs boîtiers de protection. Les ingénieurs rencontrent fréquemment des défis importants pour sourcing des carcasses de caméra répondant à des spécifications strictes en matière de précision dimensionnelle, de performance des matériaux et de finition de surface. Cela peut entraîner un décalage des composants optiques, une gestion thermique compromise et un échec à atteindre les exigences d'étanchéité environnementale critiques.

Les répercussions d'une fabrication inadéquate des carcasses de caméra sont profondes, allant au-delà de l'esthétique. Une usinage de qualité inférieure peut entraîner des fuites lumineuses affectant la performance du capteur, des vulnérabilités structurelles conduisant à des défaillances de l'équipement dans des conditions difficiles, et des retards coûteux lors de l'assemblage en raison de pièces qui ne s'ajustent pas précisément. Ces problèmes impactent directement la fiabilité du produit, la satisfaction de l'utilisateur et, en fin de compte, le succès sur le marché.

Nous explorerons la usinage CNC procédure définitive qui fournit systématiquement des carcasses de caméra capables de protéger de manière robuste les composants sensibles. Ce guide offre des insights sur la façon dont un ingénierie méticuleuse et des techniques de fabrication avancées résolvent ces défis persistants, garantissant des résultats produits supérieurs.

L'usinage CNC de précision garantit que les carcasses de caméra offrent une protection optimale, une régulation thermique et un alignement parfait inspection optique grâce à un contrôle minutieux du matériau, des tolérances et de la finition.

Pourquoi l'usinage CNC est essentiel

Précision et répétabilité pour l'intégration optique

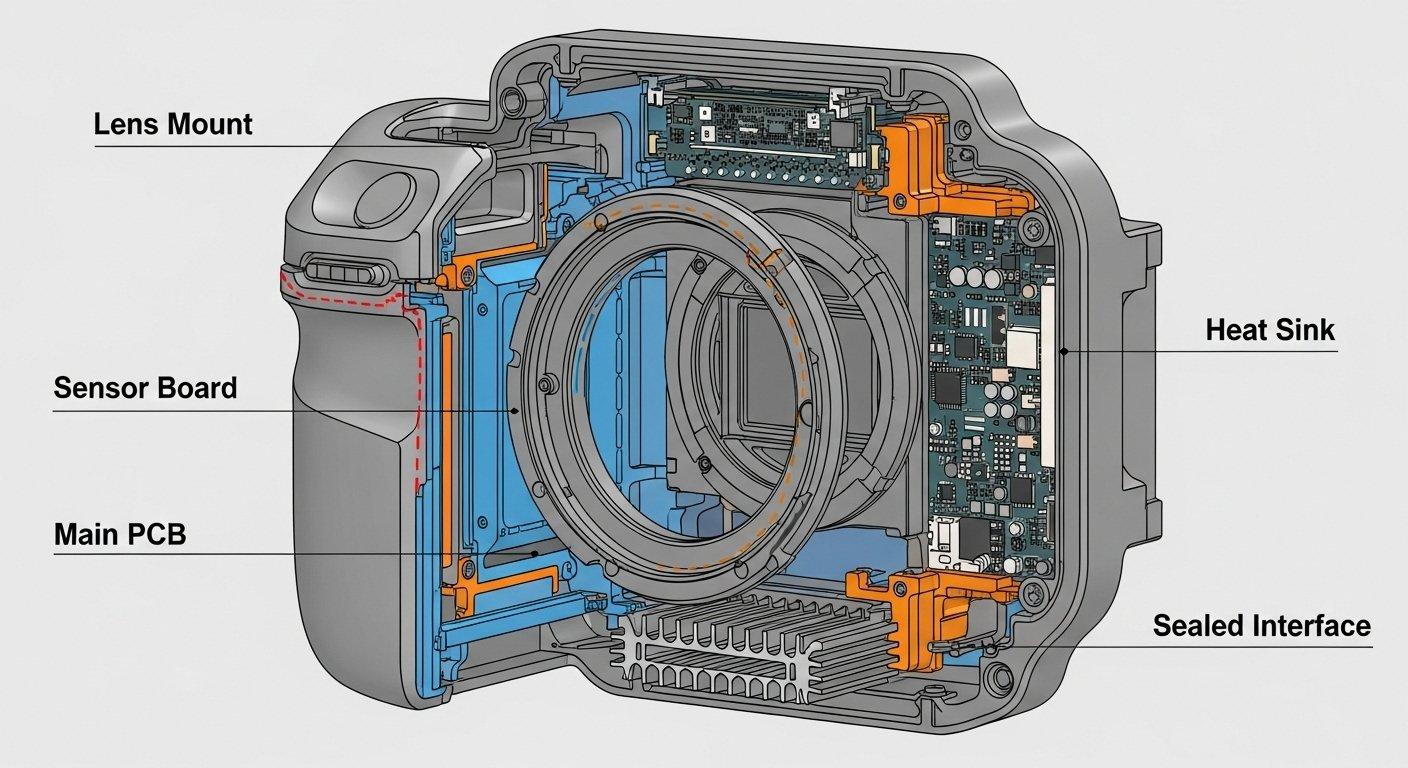

L'intégration précise des lentilles, capteurs et autres composants optiques dans une carcasse de caméra exige une précision exceptionnelle. L'usinage CNC fournit la précision au niveau micro nécessaire pour maintenir les axes optiques et les plans focaux. Ce processus garantit que chaque composant de la carcasse est reproductible, ce qui est crucial pour la production en série.

Polyvalence des matériaux dans la fabrication de carcasses de caméra

L'usinage CNC offre une flexibilité inégalée à travers une large gamme de matériaux d'ingénierie. Cette capacité permet aux fabricants de choisir le matériau optimal pour répondre aux exigences environnementales, thermiques et mécaniques spécifiques des carcasses de caméra. De matériaux légers aluminium à l'acier inoxydable robuste, le choix influence directement la performance.

Traiter des géométries complexes dans les boîtiers de caméra

Les designs modernes de caméras comportent souvent des structures internes très complexes pour le montage des composants et des contours externes pour l'ergonomie ou l'esthétique. L'usinage CNC, en particulier avec des capacités multi-axes, est parfaitement adapté pour produire ces géométries complexes sans compromettre l'intégrité structurelle ou l'intention de conception.

Étapes clés de l'usinage de la carcasse de caméra

Conception & Programmation CAD/CAM

Préparation des modèles 3D & dessins techniques

Le processus commence par des modèles CAD 3D complets et des dessins techniques qui détaillent entièrement chaque caractéristique de la carcasse de caméra. Ces modèles intègrent toutes les dimensions critiques, tolérances, spécifications des matériaux et exigences de finition de surface. Une représentation numérique précise est primordiale.

Génération et simulation de trajectoire d'outil pour l'efficacité

Une fois la conception finalisée, le logiciel CAM est utilisé pour générer des trajectoires d'outil précises pour les machines CNC. Cette étape consiste à définir des stratégies de coupe, à sélectionner les outils appropriés et à simuler le processus d'usinage pour optimiser l'efficacité. La simulation identifie les collisions potentielles ou les inefficacités avant le début de la production physique.

Sélection et préparation des matériaux pour CNC

Matériaux courants pour l'usinage des boîtiers de caméra

Choisir le bon matériau est fondamental pour la performance et la durabilité du boîtier de la caméra. Les alliages d'aluminium (par exemple, 6061, 7075) sont privilégiés pour leur rapport résistance-poids et leur machinabilité. Les alliages de magnésium offrent des solutions encore plus légères, tandis que certains plastiques pourraient être utilisés pour des propriétés diélectriques spécifiques.

Dimensionnement du stock de matériau et considérations de fixation

Le stock de matière première est soigneusement sélectionné et préparé pour correspondre aux dimensions de la pièce finale, minimisant ainsi le gaspillage et le temps d'usinage. Une fixation sécurisée est essentielle pour éviter tout mouvement pendant l'usinage, garantissant précision et cohérence entre toutes les pièces. Des techniques de serrage appropriées sont cruciales.

| Type de matériau | Attribut clé | Application courante |

|---|---|---|

| Aluminium 6061 | Haute résistance/poids | Usage général |

| Aluminium 7075 | Haute résistance, aérospatial | Haute performance |

| Alliage de magnésium | Ultra-léger | Appareils portables |

| Acier inoxydable Acier | Résistance à la corrosion | Environnements difficiles |

Opérations principales d'usinage CNC pour les boîtiers

Opérations de dégrossissage : enlèvement de matière

Le dégrossissage est la première étape où de grandes quantités de matière sont rapidement enlevées de la matière première. L'objectif est de se rapprocher de la géométrie finale de la pièce, en laissant une petite marge pour les passes de finition ultérieures. Ce processus privilégie la rapidité et l'efficacité.

Opérations de finition : atteindre des tolérances serrées

Les opérations de finition impliquent des coupes plus légères avec des outils plus fins pour obtenir des dimensions exactes, des tolérances strictes et des finitions de surface spécifiées. Cette étape exige une grande précision et utilise souvent l'usinage multi-axes pour des formes complexes. La précision ici est essentielle pour l'alignement optique.

Usinage spécialisé : filetages, rainures et poches

Les boîtiers de caméra nécessitent fréquemment des caractéristiques spécifiques telles que des trous filetés pour le montage des lentilles, des rainures pour joints toriques pour l'étanchéité, et des poches de taille précise pour électronique les composants. Ceux-ci sont réalisés avec des outils spécialisés et une programmation méticuleuse pour garantir l'intégrité fonctionnelle.

Post-traitement & Finition de surface

Ébavurage & Nettoyage des composants usinés

Après l'usinage, les pièces subissent un ébavurage pour éliminer les arêtes vives ou les bavures pouvant affecter l'assemblage ou la sécurité de l'utilisateur. Un nettoyage approfondi est ensuite effectué pour éliminer les liquides de refroidissement, les copeaux et les débris, préparant la surface pour les traitements ultérieurs. Cela garantit un composant propre et précis.

Anodisation, Placage & Options de peinture pour la protection

Les traitements de surface sont essentiels pour protéger le boîtier de la caméra contre les facteurs environnementaux tels que la corrosion, l'usure et l'abrasion. L'anodisation pour l'aluminium offre une couche protectrice durable qui peut également être colorée. Le placage et la peinture offrent des finitions protectrices et esthétiques alternatives.

Texture de surface & Traitements esthétiques

Au-delà de la protection, les finitions de surface contribuent de manière significative à l'esthétique et aux qualités tactiles du boîtier de la caméra. Les options varient des surfaces lisses et polies aux finitions texturées ou sablées. Ces traitements peuvent améliorer la prise en main, réduire les reflets ou répondre à des exigences de branding spécifiques.

| Type de finition de surface | Avantage principal | Exemple d'application |

|---|---|---|

| Anodisation | Corrosion, dureté | Boîtiers en aluminium |

| Nickel sans plâtre | Résistance à l'usure, conductivité | Composants internes |

| Peinture en poudre | Durabilité, couleur | Esthétique extérieure |

| Sablage à la bille | Finition mate, réduction de l'éblouissement | Surfaces ergonomiques |

Contrôle Qualité et Inspection

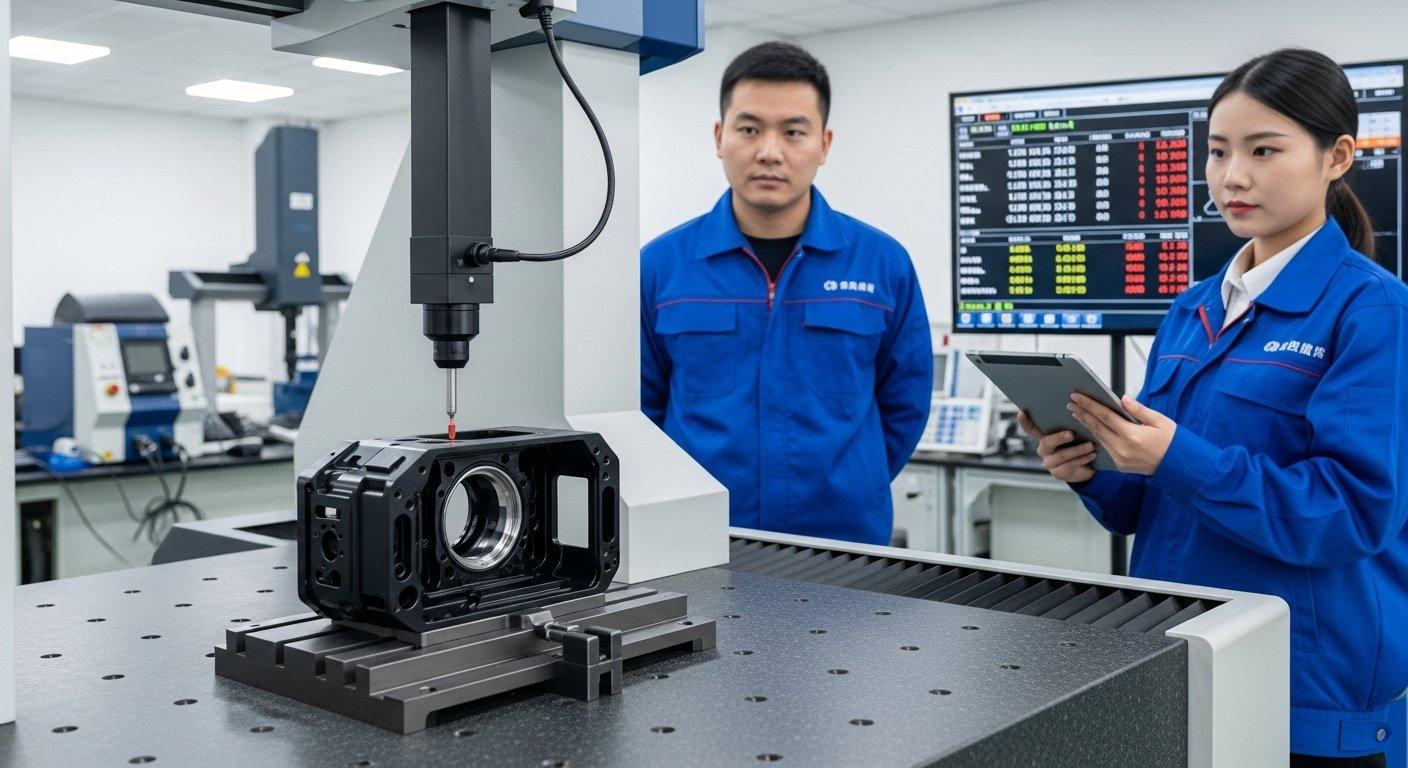

Vérifications en Cours de Fabrication et Vérification Dimensionnelle

Tout au long du processus d'usinage, des vérifications en cours de fabrication sont effectuées à l'aide d'outils de précision mesure pour vérifier les dimensions critiques. Cette approche proactive assure la cohérence et permet des ajustements immédiats, évitant ainsi des erreurs coûteuses plus tard dans le cycle de production. Les données sont collectées et analysées en continu.

Inspection Finale et Tests Fonctionnels

Chaque boîtier de caméra terminé subit une inspection finale rigoureuse à l'aide d'équipements de métrologie avancés tels que les MMC (Machines à Mesurer Tridimensionnelles) et les comparateurs optiques. Cette étape vérifie toutes les tolérances spécifiées, les finitions de surface et les caractéristiques fonctionnelles. Les tests fonctionnels peuvent inclure des vérifications d'ajustement pour les composants optiques ou des tests de pression pour les enceintes étanches.

Optimisation des Projets de Boîtiers de Caméra

Conception pour la Fabricabilité (DFM) pour la Rentabilité

La mise en œuvre des principes de Conception pour la Fabricabilité (DFM) dès le début de la phase de conception est cruciale pour une production rentable. Nos ingénieurs collaborent avec les clients pour examiner les conceptions, identifier les défis de fabrication potentiels et suggérer des modifications. Cette approche proactive rationalise le processus et réduit les retouches.

Choisir le Bon Partenaire d'Usinage CNC

Avantages du Fabricant Source et Expertise Technique

Le partenariat avec un fabricant source comme ‘ly-machining’ offre des avantages distincts, notamment un accès direct à l'expertise en ingénierie, un contrôle total sur le processus de production et une communication transparente. Nos connaissances techniques approfondies garantissent que l'intention de conception est réalisée avec une efficacité et une précision optimales.

Tarification Transparente et Gestion de Projet

Un partenaire de fabrication fiable fournit une tarification claire et transparente et une gestion de projet robuste, de la consultation initiale à la livraison finale. Cela comprend des devis détaillés, des délais réalistes et des mises à jour proactives. Une communication efficace minimise les risques et garantit que les projets restent sur la bonne voie.

Tendances Futures dans la Production de Boîtiers de Caméra

Matériaux Avancés et Techniques de Fabrication Hybrides

L'évolution de la technologie des caméras stimule la demande de boîtiers fabriqués à partir de composites avancés ou d'alliages haute performance. La fabrication hybride, combinant des processus additifs et soustractifs, offre de nouvelles possibilités pour les structures internes complexes et les conceptions légères. Cette impulsion élargit les possibilités de conception.

Automatisation et Intégration de l'IA dans les Processus CNC

L'automatisation accrue, y compris le chargement et le déchargement robotisés, améliore l'efficacité et la cohérence de l'usinage CNC. Les systèmes pilotés par l'IA commencent à optimiser la génération de trajectoires d'outils, à prédire les besoins de maintenance et à améliorer le contrôle qualité grâce à l'analyse des données en temps réel. Ces avancées contribuent à une plus grande précision et à une réduction des erreurs humaines.

Vitrine de Produits : Composants Usinés avec Précision

Notre engagement envers la précision est évident à travers une gamme diversifiée de composants usinés CNC. Des supports optiques complexes aux boîtiers électroniques à tolérances élevées, chaque pièce démontre une qualité supérieure et le respect de spécifications strictes. Nous sommes spécialisés dans les composants où la performance et la fiabilité sont primordiales.

Étude de cas : Boîtier de caméra de drone haute performance

Problème : Un client a approché ‘ly-machining’ avec une exigence complexe pour un boîtier de caméra de drone. Le boîtier devait être exceptionnellement léger, très rigide, et capable de dissiper la chaleur importante générée par l’électronique interne, tout en maintenant une résistance à l’eau et à la poussière IP67 pour des conditions extrêmes. Les alliages d’aluminium standard se sont avérés trop lourds, et les méthodes d’étanchéité traditionnelles ajoutaient du volume.

Notre solution : Notre équipe d’ingénieurs a effectué une analyse DFM détaillée, recommandant un alliage de magnésium spécialisé pour son rapport résistance/poids supérieur et sa excellente conductivité thermique. Nous avons conçu des structures de ailettes internes innovantes pour la dissipation passive de la chaleur et intégré des rainures de joints toriques usinées avec précision. L’usinage CNC multi-axes nous a permis de créer des parois fines et des caractéristiques complexes sans compromettre l’intégrité structurelle.

Résultat : Le client a reçu un boîtier de caméra de drone 30% plus léger que leur conception précédente en aluminium, tout en dépassant toutes les exigences de rigidité et de gestion thermique. Les rainures de joints toriques usinées avec précision ont assuré un joint IP67 parfait, permettant au drone de fonctionner de manière fiable dans des environnements difficiles. Le projet a été livré en avance sur le calendrier, mettant en valeur l’expertise technique et l’engagement de ‘ly-machining’ envers la performance.

Invitez les lecteurs à obtenir un devis gratuit ou une consultation technique.

Quels matériaux sont les meilleurs ?

Le matériau optimal pour les boîtiers de caméra dépend des besoins spécifiques de l’application. Les alliages d’aluminium comme le 6061 et le 7075 sont des choix populaires en raison de leur rapport résistance/poids, leur machinabilité et leurs propriétés thermiques. Les alliages de magnésium offrent des économies de poids encore plus importantes.

L’acier inoxydable offre une résistance à la corrosion supérieure pour les environnements difficiles, tandis que certains plastiques techniques peuvent être utilisés pour leurs propriétés diélectriques. Nos ingénieurs peuvent fournir des conseils d’experts sur la sélection.

Comment sont maintenues les tolérances ?

Les tolérances sont maintenues grâce à une combinaison de programmation CAD/CAM précise, de machines CNC multi-axes avancées et de contrôles qualité rigoureux en cours de fabrication. Nous utilisons des outils de coupe de haute précision et optimisons les stratégies d’usinage.

Notre laboratoire de métrologie, équipé de CMM et de comparateurs optiques, effectue une vérification dimensionnelle continue. Cela garantit que chaque caractéristique critique respecte les spécifications exactes.

Quels traitements post-usinage sont disponibles ?

Nous proposons une gamme complète d’options de post-traitement et de finition de surface pour améliorer la performance et l’esthétique des boîtiers de caméra. Cela inclut l’anodisation, la conversion chromate, la peinture et la poudre pour la protection.

Des textures de surface comme le sablage peuvent être appliquées pour réduire les reflets ou améliorer la sensation tactile. Nous veillons à ce que la finition choisie réponde aux exigences fonctionnelles et visuelles.