L'essentiel de la DFM pour les pièces complexes en laiton

Solution rapide : L'optimisation de la DFM des pièces complexes en laiton implique des ajustements de conception proactifs, la sélection des matériaux et une stratégie d'usinage pour minimiser les coûts, améliorer la qualité et accélérer la production grâce à une **conception experte de l'usinabilité du laiton**.

Êtes-vous aux prises avec des maux de tête de fabricabilité, une escalade des coûts ou des retards frustrants pour vos conceptions complexes de pièces en laiton ? Découvrez les stratégies DFM essentielles qui transforment des concepts complexes en réalités usinées à la perfection, vous faisant gagner du temps et de l'argent.

Une conception efficace pour la fabricabilité (DFM) est primordiale pour les composants complexes. Surtout lorsqu'il s'agit de l'**usinage CNC du laiton**, il est essentiel de comprendre ses caractéristiques uniques pour réussir. Ce guide fournit des **directives DFM essentielles pour le laiton** du point de vue d'un fabricant.

DFM complexe du laiton : Pourquoi c'est important

Réduire les coûts et les délais de livraison

Mise en œuvre de la DFM pour les **pièces complexes Laiton La DFM des pièces** dès le début du cycle de conception réduit considérablement les coûts globaux du projet. Elle évite les reconceptions coûteuses et les modifications d'outillage qui découlent des problèmes de fabricabilité découverts tardivement.

En optimisant l'utilisation des matériaux et en rationalisant les processus d'usinage, la DFM assure une production efficace. Cette approche proactive se traduit directement par des délais de livraison plus courts, ce qui permet de commercialiser vos produits plus rapidement.

Améliorer la qualité et la fiabilité des pièces

La DFM garantit que les conceptions sont intrinsèquement fabricables, ce qui permet d'obtenir des pièces qui respectent systématiquement les tolérances et les finitions de surface spécifiées. Cela réduit le risque de défauts et améliore les performances fonctionnelles des composants.

D'après notre expérience, une **conception appropriée de l'usinabilité du laiton** prévient les problèmes de qualité courants tels que les bavures, les marques de broutage et les inexactitudes dimensionnelles. Elle garantit une plus grande fiabilité dans les applications exigeantes.

Éviter les retouches coûteuses de conception

Il est essentiel de cerner les problèmes de fabrication potentiels pendant la phase de conception. Une consultation DFM permet de repérer les zones susceptibles de provoquer des goulots d'étranglement de la production ou de nécessiter une intervention manuelle excessive.

Le fait de traiter ces problèmes avant la production élimine la nécessité de reconceptions et de réoutillages coûteux après le prototypage. Cela permet d'économiser beaucoup de temps et de ressources, assurant une transition plus harmonieuse de la conception à la production de masse.

Matériaux en laiton et défis d'usinage

Sélection d'alliages de laiton courants

Le laiton est un alliage principalement composé de cuivre et de zinc, avec diverses compositions offrant différentes propriétés. Choisir le bon alliage est une étape critique dans la **Conception de la Machinabilité du Laiton**.

Les alliages courants comme C36000 (Laiton à usinage libre) offrent une excellente machinabilité grâce à leur teneur en plomb. D'autres options, telles que C26000 (Laiton pour cartouches), offrent une meilleure ductilité mais peuvent être plus difficiles à usiner.

| Alliage | Note de machinabilité (C36000=100) | Propriétés clés | Applications typiques |

|---|---|---|---|

| C36000 | 100 | Excellente machinabilité, bonne résistance | Raccords, fixations, composants de vannes |

| C26000 | 30 | Haute ductilité, bonne résistance à la corrosion | Connecteurs électriques, étuis de munitions |

| C46400 | 30 | Laiton naval, bonne résistance à la corrosion en eau de mer | Quincaillerie marine, arbres d'hélice |

Caractéristiques de coupe & considérations

Le laiton produit généralement des copeaux courts et cassants, ce qui est avantageux pour l’évacuation des copeaux en **Usinage CNC du Laiton**. Cependant, des outils et des paramètres de coupe appropriés sont essentiels pour éviter la formation de bourre et une mauvaise finition de surface.

L'usure de l'outil est également une considération, car certains alliages de laiton peuvent être abrasifs. Optimiser les taux d'avance, la vitesse de rotation et la profondeur de coupe est vital pour une évacuation efficace du matériau et la longévité de l'outil.

Expansion thermique & contrôle de la déformation

Le laiton a un coefficient de dilatation thermique relativement élevé par rapport à d'autres métaux comme Acier. Cette propriété nécessite une attention particulière lors de l'usinage pour éviter la distorsion thermique et la déformation.

Des stratégies efficaces de refroidissement et des dispositifs de fixation rigides sont cruciaux. Ils aident à gérer la génération de chaleur et à maintenir la stabilité dimensionnelle, notamment pour des pièces en laiton à parois fines ou complexes **Conception de pièces en laiton complexes DFM**.

Principes de DFM pour l'usinage CNC central

Simplifier la géométrie de la pièce

Simplifier la géométrie de la pièce est un principe fondamental du DFM. Les caractéristiques inutiles ou les contours trop complexes peuvent considérablement augmenter le temps d'usinage et les coûts d'outillage.

D'après notre expérience, combiner les caractéristiques ou concevoir des formes plus simples et fonctionnelles réduit les changements de configuration et les mouvements d'outil. Cela rationalise le processus de fabrication et réduit le coût global de la pièce.

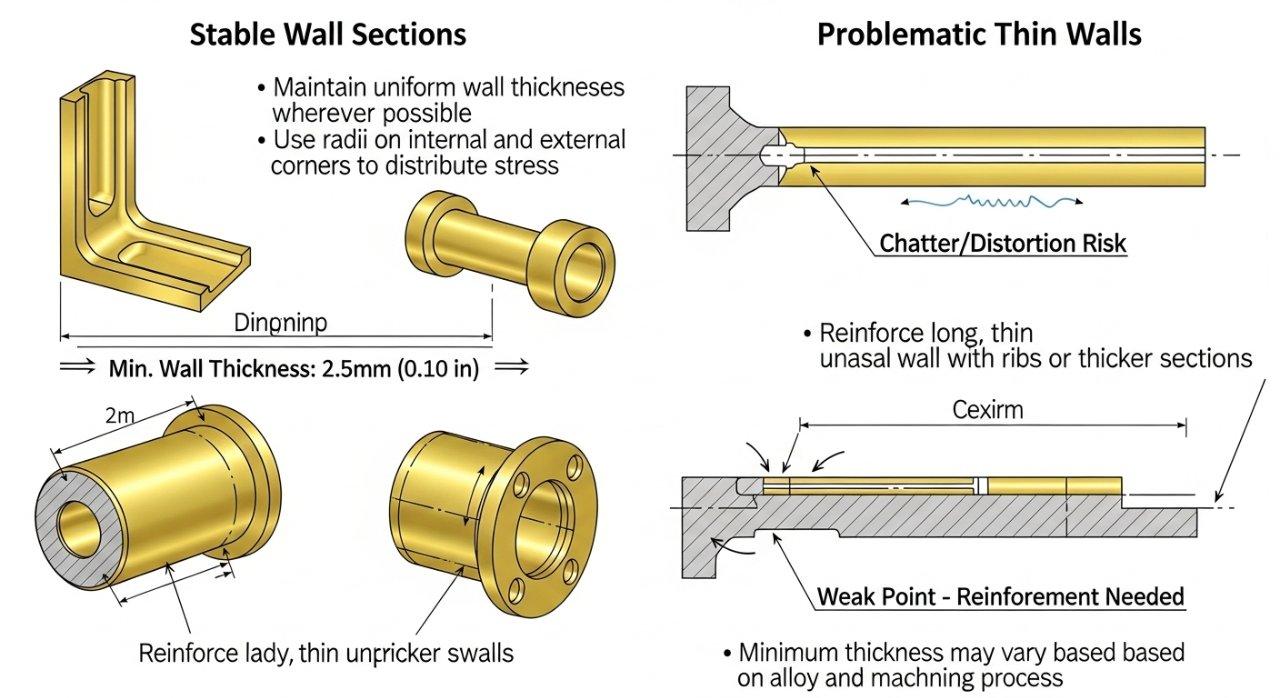

Épaisseur des parois & Structures de support

Maintenir une épaisseur de paroi adéquate est crucial pour les pièces en laiton. Des parois trop fines sont sujettes à des vibrations, à des bruits de chatter et à des déformations lors de l'**usinage CNC du laiton**, entraînant une mauvaise finition de surface et des inexactitudes dimensionnelles.

Les concepteurs doivent viser des épaisseurs de paroi cohérentes dans la mesure du possible. L'incorporation de structures de support ou de filets peut renforcer les zones fines, améliorant la fabricabilité et l'intégrité de la pièce.

| Type de caractéristique | Épaisseur minimale recommandée (mm) | Raisonnement |

|---|---|---|

| Parois générales | 0.8 – 1.5 | Prévient le chatter, assure l'intégrité structurelle |

| Caractéristiques nécessitant une haute résistance | > 2.0 | Augmente la rigidité, réduit la déflexion |

| Bossages/ nervures | 0,5 – 1,0 (par rapport à la paroi) | Fournit un support, facilite la dissipation de la chaleur |

Optimisation des rayons des coins internes

Les coins internes aigus sont difficiles et coûteux à usiner, nécessitant des outils spécialisés de petite taille ou des processus d'EDM. Ils peuvent également créer des points de concentration de contrainte.

Des rayons internes généreux, généralement correspondant aux tailles standard des fraises, sont préférés. Cela améliore la durée de vie de l'outil, réduit le temps d'usinage et renforce l'intégrité structurelle de la pièce, conformément aux **Directives DFM pour le laiton**.

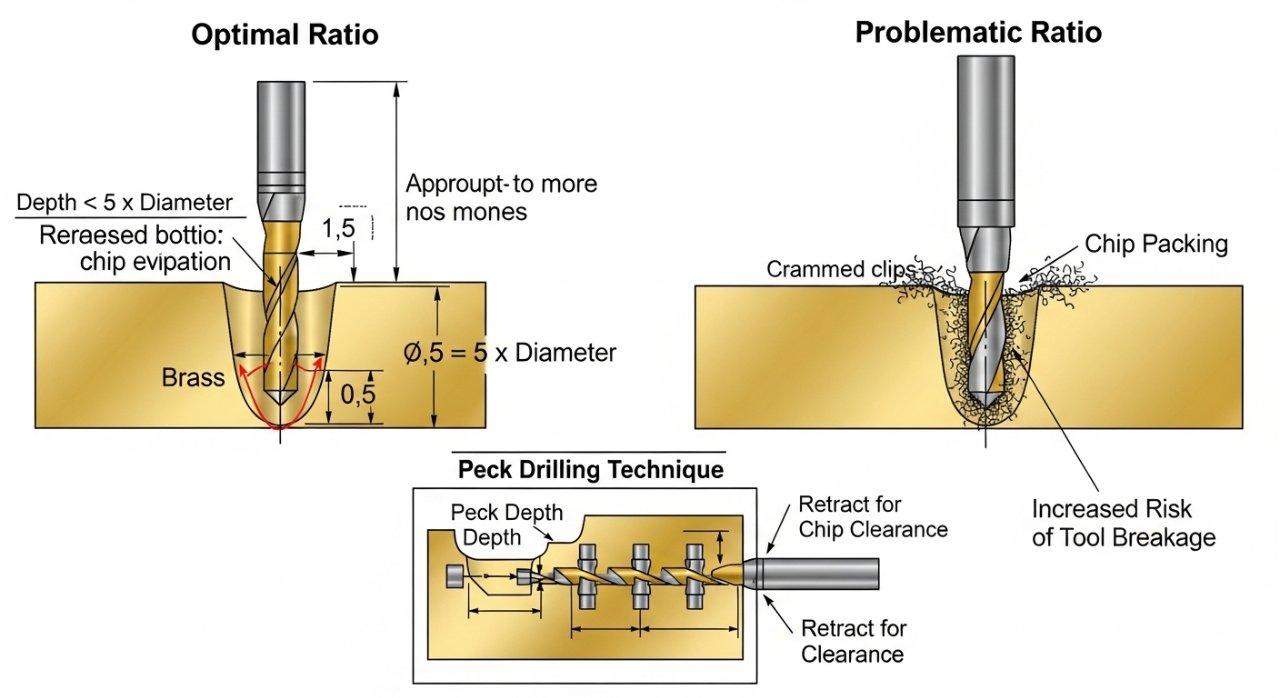

Rapports profondeur/diamètre des trous

Percer des trous profonds dans le laiton peut poser problème en raison des difficultés d’évacuation des copeaux et du risque de déviation de l’outil. Un problème courant que nous rencontrons est la spécification par les concepteurs de rapports profondeur/diamètre excessifs.

Pour une **Conception de la Fabricabilité du Laiton** optimale, visez des rapports profondeur/diamètre généralement compris entre 3:1 et 5:1 pour le perçage standard. Les trous plus profonds peuvent nécessiter des cycles de perçage par coups ou des forets spéciaux, ce qui augmente le coût.

Conseils pour la conception de filetages et de chanfreins

Spécifier des tailles et profondeurs de filetages standard est un principe clé du DFM. Les filetages personnalisés ou les engagements de filetages excessivement longs augmentent la complexité de l’usinage et le risque de casse de la taraud en laiton.

Les chanfreins sont souvent préférés aux arêtes vives pour faciliter la manipulation, l’assemblage et le débrutage. Ils réduisent également le risque de formation de bavures lors des opérations d’usinage suivantes, contribuant à une meilleure qualité des pièces.

Minimiser les zones de tolérances serrées

Alors que la **Fraisage CNC du Laiton** peut atteindre une haute précision, la spécification de tolérances trop strictes augmente inutilement les coûts et le temps de fabrication. Chaque tolérance serrée nécessite un usinage plus précis, un contrôle qualité spécialisé et potentiellement plusieurs opérations.

Concentrez-vous sur l’application de tolérances serrées uniquement sur les caractéristiques critiques qui impactent réellement la fonction ou l’assemblage de la pièce. Nos experts en DFM peuvent aider à identifier et optimiser ces zones, garantissant une production rentable.

Stratégies de finition de surface et de tolérance

Définition des besoins en rugosité de surface

Les exigences en matière de finition de surface, souvent exprimées en Ra (Rugosité moyenne), impactent directement le temps et le coût d’usinage. Une finition plus lisse nécessite des outils plus fins, des avances plus lentes et souvent des étapes supplémentaires de polissage ou de finition.

D’après notre expérience, définir clairement le besoin fonctionnel en rugosité de surface permet d’éviter la sur-spécification. Adapter la finition aux exigences réelles de l’application est une pierre angulaire d’une **Conception de la Fabricabilité du Laiton** efficace.

Impact de la tolérance sur le coût

La relation entre tolérance et coût est exponentielle ; des tolérances plus strictes exigent des machines plus sophistiquées, des outils spécialisés et un contrôle qualité approfondi. Cela augmente considérablement le coût unitaire pour des **Pièces Complexes en Laiton DFM**.

Collaborer avec ‘ly-machining’ permet à nos ingénieurs de revoir votre conception et de suggérer des tolérances réalisables. Nous veillons à ce que vos pièces répondent aux exigences fonctionnelles sans engendrer de dépenses de fabrication inutiles.

| Type de dimension | Tolérance standard (mm) | Tolérance de précision (mm) | Impact sur le coût |

|---|---|---|---|

| Dimensions linéaires | ±0,05 – ±0,1 | ±0,01 – ±0,03 | Moyen à élevé |

| Diamètres (Non Critiques) | ±0,05 – ±0,1 | ±0,01 – ±0,02 | Moyen à élevé |

| Diamètres (Critiques) | ±0,01 – ±0,02 | ±0,005 – ±0,01 | Élevé |

| Planéité/Perpendicularité | 0,05 – 0,1/100mm | 0,02 – 0,05/100mm | Élevé |

Éviter la Surcharge de Spécifications

Un piège courant consiste à sur-spécifier les tolérances ou les états de surface au-delà de ce qui est fonctionnellement nécessaire. Cela ajoute de la complexité et des coûts sans apporter de réelle valeur au produit final.

Nos experts en FMM collaborent avec votre équipe de conception pour comprendre les véritables exigences fonctionnelles de vos **Pièces Complexes en Laiton FMM**. Nous vous conseillons ensuite sur les spécifications optimales qui équilibrent performance et rentabilité.

Techniques d'Usinage CNC Efficaces

Conception Optimale des Montages de Fixation

Un maintien de pièce rigide et stable est primordial pour l'**Usinage CNC de Laiton** de précision. Une fixation incorrecte peut entraîner des vibrations, des mouvements de la pièce et des imprécisions dimensionnelles subséquentes, en particulier pour les géométries complexes.

Des montages conçus sur mesure garantissent que les pièces sont maintenues en toute sécurité, minimisant les vibrations et la distorsion. Cela facilite également le chargement et le déchargement efficaces, contribuant à des temps de cycle plus rapides et à une meilleure qualité.

Sélection des Outils et Optimisation des Trajectoires

Le choix des outils de coupe et l'optimisation des trajectoires d'outils sont essentiels pour l'usinage du laiton. Les outils avec des arêtes vives, des angles de coupe élevés et des goujures polies sont souvent préférés pour favoriser des coupes nettes et une évacuation efficace des copeaux.

Une programmation FAO sophistiquée garantit des trajectoires d'outils optimisées qui réduisent les coupes dans l'air, gèrent les forces de coupe et minimisent les changements d'outils. Cela a un impact direct sur l'efficacité de l'usinage et l'état de surface des **Pièces Complexes en Laiton FMM**.

Applications d'Usinage Multi-Axes

Pour les pièces en laiton vraiment complexes avec des géométries complexes ou de multiples caractéristiques sur différentes faces, l'usinage CNC multi-axes (4 axes ou 5 axes) est inestimable. Il réduit le besoin de configurations multiples, ce qui peut introduire des erreurs.

Cette technologie permet un contournage continu et un accès aux caractéristiques difficiles à atteindre en une seule configuration. Le résultat est une précision améliorée, un meilleur état de surface et des délais de livraison considérablement réduits pour les conceptions sophistiquées.

Gestion des Copeaux et Réduction des Déchets

Une gestion efficace des copeaux est essentielle lors du **Usinage CNC du Laiton** en raison de sa formation fragile de copeaux. Une application appropriée du liquide de refroidissement et des techniques de rupture des copeaux empêchent la recoupe des copeaux et garantissent une zone de coupe propre.

Une évacuation efficace des copeaux protège non seulement l'outil et la pièce, mais facilite également le recyclage du matériau. Cela réduit les déchets et contribue à un processus de fabrication plus durable et rentable.

Partenariat avec des Experts en Usinage du Laiton

Nos Services de Consultation DFM

Chez ‘ly-machining’, nos services de consultation DFM sont conçus pour s’intégrer parfaitement à votre processus de conception. Nous fournissons des retours d’experts sur vos conceptions **Pièces Complexes en Laiton DFM**, en identifiant précocement les problèmes potentiels de fabricabilité.

Nos ingénieurs collaborent étroitement avec votre équipe, en proposant des recommandations pour le choix des matériaux, les modifications géométriques et l’optimisation des tolérances. Cela garantit que vos conceptions sont optimisées pour la performance et le coût.

Équipements Avancés & Expertise

We pride ourselves on our state-of-the-art usinage CNC capabilities and a team of highly skilled engineers. Our facility is equipped with advanced multi-axis machines, precision tooling, and sophisticated inspection equipment.

Cela nous permet de produire de manière constante des pièces en laiton très complexes avec une précision et une finition de surface exceptionnelles. Nos processus respectent des normes de qualité rigoureuses, notamment ISO et AS9100.

Tarification Transparente & Assurance Qualité

La transparence est une pierre angulaire de notre service. Nous fournissons des devis clairs et détaillés qui précisent tous les coûts de fabrication, sans frais cachés. Notre objectif est de bâtir une relation de confiance à long terme avec nos clients.

Notre système complet d’assurance qualité surveille chaque étape de la production. De l’inspection des matières premières à la vérification dimensionnelle finale, nous garantissons que chaque pièce répond à vos spécifications précises.

Histoires de Réussite en Vedette

**Étude de Cas : Optimisation du Corps de Valve de Précision**

Problème : Un client a approché ‘ly-machining’ avec une conception complexe de corps de valve en laiton pour un système de fluide à haute pression. La conception comportait des parois internes extrêmement fines et des tolérances de concentricité strictes. Leur fournisseur précédent rencontrait un taux de rejet élevé en raison de déformations et de diamètres de trous incohérents lors de l’usinage.

Solution : Notre équipe DFM a effectué une revue approfondie de la conception du client. Nous avons recommandé une légère augmentation de l’épaisseur des parois d’un canal interne non critique (ajustement de 0,3 mm) et l’ajout d’un petit rayon de filet dans un coin spécifique. Nous avons ensuite élaboré une stratégie d’usinage multi-axes avec des trajectoires d’outil optimisées et des dispositifs de fixation à faible force de serrage.

Résultat : En appliquant ces ajustements mineurs selon les **Lignes Directrices DFM pour le Laiton**, ‘ly-machining’ a atteint un taux de rendement en première passe de 99,7% sur les corps de valve. Le processus optimisé a réduit le temps d’usinage de 22% et éliminé complètement les déchets de matériaux issus des pièces rejetées. Le client a reçu des corps de valve de haute qualité, parfaitement concentriques, avant la date prévue, lui permettant de répondre à une demande urgente du marché.

Conclusion & Prochaines Étapes

Consultez Nos Experts DFM Dès Aujourd’hui

Maîtriser les **Lignes Directrices DFM pour le Laiton** est essentiel pour une production rentable et de haute qualité de pièces complexes. En intégrant notre expertise DFM dès le début, vous transformez des conceptions difficiles en réalités manufacturables.

Notre équipe ‘ly-machining’ est prête à appliquer notre expérience approfondie en **usinage CNC de laiton** à votre prochain projet. Nous vous aidons à naviguer dans la sélection des matériaux, à optimiser la géométrie et à garantir une précision inégalée.

Demander un devis personnalisé

Prêt à optimiser la conception de vos pièces en laiton complexes pour une manufacturabilité optimale et une qualité inégalée ? Contactez nos experts en DFM dès aujourd'hui pour une revue de conception gratuite et un devis transparent, et laissez notre excellence technique donner vie à votre vision.

Qu'est-ce que le DFM pour les pièces en laiton ?

La conception pour la manufacturabilité (DFM) du laiton consiste à optimiser la conception d'une pièce pour garantir qu'elle puisse être produite efficacement et à moindre coût. Elle prend en compte les propriétés du matériau et les processus d'usinage.

Cette approche proactive minimise les défis de production. Elle contribue également à atteindre la qualité et la performance souhaitées.

Pourquoi le DFM du laiton est-il important ?

Le DFM est crucial pour les pièces en laiton complexes afin d'éviter des reconceptions coûteuses et des erreurs de fabrication. Il améliore la qualité des pièces, réduit le temps d'usinage et raccourcit les délais de livraison.

Une **conception pour la machinabilité du laiton** appropriée garantit que vos composants complexes respectent les spécifications de manière fiable. Elle optimise à la fois le coût et la performance.

Quels alliages de laiton sont les meilleurs pour le CNC ?

C36000 (Laiton à usinage libre) est souvent préféré en raison de sa excellente machinabilité et de ses copeaux courts et cassants. D'autres alliages comme le C26000 (Laiton cartouche) sont utilisés pour des propriétés spécifiques.

Le choix optimal dépend des exigences spécifiques de résistance, de résistance à la corrosion et de formabilité de l'application. Nos experts peuvent vous guider dans la sélection de votre matériau.