Guide de l'ingénieur pour les finitions de prototypes CNC

Le traitement de surface des prototypes rapides CNC est crucial pour le succès du produit. La finition de surface optimale pour le prototypage CNC améliore à la fois l'esthétique et la fonctionnalité. Pour les ingénieurs, comprendre ces choix est essentiel.

Votre prototype rapide est plus qu'une simple forme ; c'est une étape critique vers l'innovation et la validation du marché. Mais exploitez-vous vraiment son plein potentiel, ou une finition de surface négligée le retient-elle ? D'après notre expérience, le bon processus après usinage peut considérablement élever une pièce bonne à exceptionnelle.

Pour les ingénieurs, comprendre les nuances des traitements de surface n’est pas simplement une option ; c’est une compétence essentielle pour le développement réussi de produits. Ce guide décomposera les « incontournables » de cinq finitions de surface essentielles, transformant votre approche des finitions de prototypes. Nous visons à vous donner les connaissances pour prendre des décisions éclairées en toute confiance.

Prototypage rapide CNC : pourquoi la surface compte

Le parcours d’un modèle CAO à un composant fonctionnel repose souvent sur la précision usinage CNC. Cependant, la surface brute usinée est rarement l’état final. Traitement de surface joue un rôle central dans la performance ultime et l’attrait visuel d’un prototype.

Négliger cette étape critique peut conduire à des prototypes qui ne répondent pas à l’intention de conception. Cela impacte tout, de l’expérience utilisateur à la capacité de résister à des tests rigoureux. Choisir le bon traitement de surface pour prototype rapide CNC dès le départ permet d’économiser du temps et des ressources.

Au-delà de l’esthétique : fonction et performance

Alors que l’esthétique est souvent la première considération, les bénéfices fonctionnels du traitement de surface sont primordiaux. Une finition spécifique peut améliorer considérablement la résistance à l’usure, la protection contre la corrosion ou la conductivité électrique d’un prototype. Elle influence également directement le frottement, la dureté et la résistance chimique, qui sont critiques pour les pièces dans des environnements exigeants.

Par exemple, un médical prototype de dispositif nécessite des finitions biocompatibles spécifiques et une surface lisse pour la stérilisation. Un composant automobile pourrait nécessiter une durabilité accrue pour résister à des conditions d’exploitation difficiles. Ces exigences fonctionnelles orientent souvent le choix d’une finition de surface pour prototypage CNC spécifique.

Le coût de la négligence du traitement de surface

Sous-estimer l’importance du traitement de surface peut entraîner des coûts importants en aval. Les prototypes peuvent échouer aux tests de performance, nécessitant des reconceptions coûteuses et une nouvelle usinage. Cela prolonge les cycles de développement et retarde l’entrée sur le marché.

D’après notre expérience, les clients se concentrent souvent uniquement sur les coûts d’usinage, pour découvrir plus tard que la finition parfaite était cruciale. Rectifier un traitement de surface sous-optimal après la production est invariablement plus coûteux et plus long que de le planifier dès le départ.

Aperçu des 5 traitements de surface essentiels

Choisir la bonne finition d’usinage de prototype peut sembler intimidant face à la multitude d’options. Chaque traitement offre une combinaison unique d’avantages, de limitations et de qualités esthétiques. Comprendre ces fondamentaux est la clé pour prendre une décision éclairée.

Cette section fournit une comparaison à haut niveau des cinq options essentielles de traitement de surface pour prototypes rapides CNC que nous recommandons fréquemment aux ingénieurs. Elle sert de guide de base pour naviguer dans vos choix.

Comparaison rapide : considérations clés

Lors de l'évaluation des traitements de surface, les ingénieurs prennent en compte plusieurs facteurs critiques. Ceux-ci incluent l'esthétique souhaitée, les améliorations fonctionnelles requises, la compatibilité des matériaux, les implications de coût et le délai de fabrication. Équilibrer ces considérations est essentiel pour un développement optimal du prototype.

Le tableau ci-dessous présente les attributs courants à travers diverses finitions d'usinage de prototypes. Il offre un aperçu pour aider à la prise de décision initiale.

| Caractéristique | Anodisation | Sablage à la bille | Polissage | Plombage/Revêtement | Peinture/Revêtement en poudre |

|---|---|---|---|---|---|

| Avantage principal | Corrosion, Dureté | Mat uniforme | Esthétique, Finition lisse | Usure, Dureté, Conductivité | Esthétique, Protection |

| Esthétique | Coloriable, Satiné/Brillant | Mat, Texturé | Très brillant/Miroir | Métallique, Uniforme | Large gamme de couleurs, Texture |

| Matériaux courants | Aluminium | Métaux, Plastiques | Métaux, Plastiques | Métaux | Métaux, Plastiques |

| Coût (Relatif) | Moyen | Faible | Élevé | Élevé | Moyen |

| Délai de fabrication (Relatif) | Moyen | Faible | Élevé | Élevé | Moyen |

Comment explorer vos options

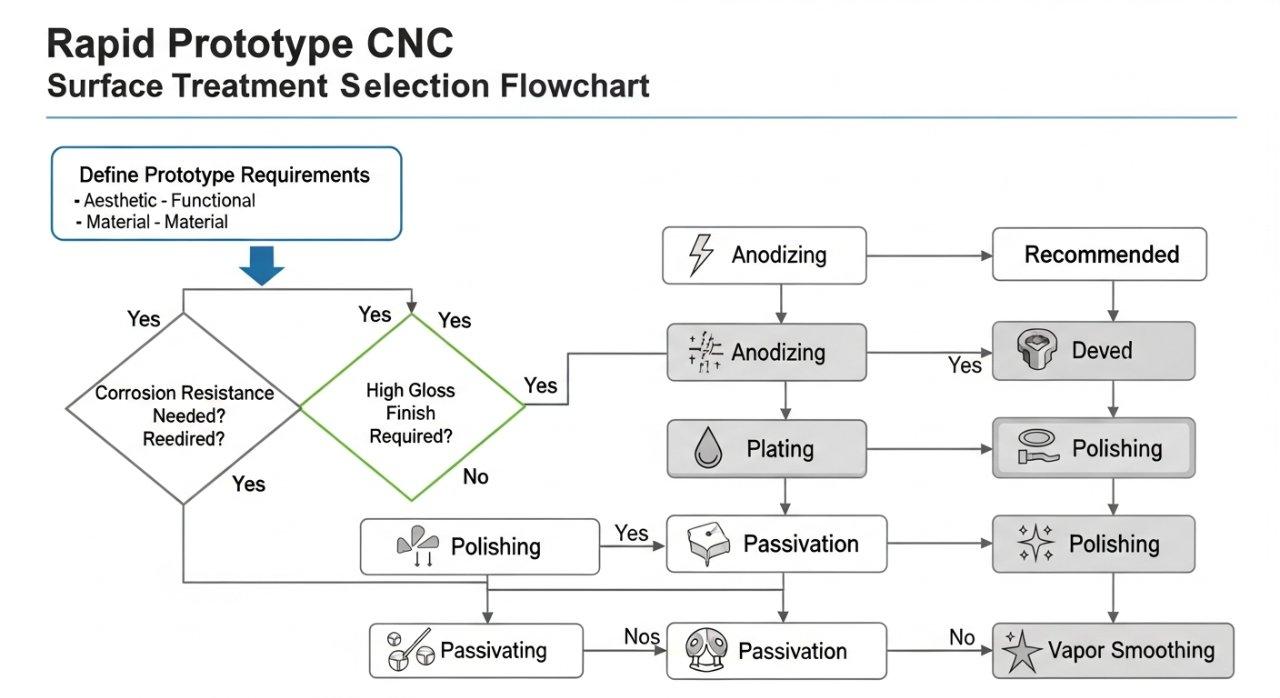

Pour explorer efficacement les options de traitement de surface, commencez par définir les exigences fondamentales de votre prototype. Quelle est sa fonction principale ? Sera-t-il vu par les utilisateurs finaux ? À quelles conditions environnementales sera-t-il confronté ? Cette analyse préliminaire rationalise le processus de sélection.

Déterminez si votre choix de matériau impose certains traitements. Par exemple, l’anodisation est exclusive à l’aluminium, tandis que le placage offre une compatibilité matérielle plus large. Une approche systématique garantit le choix du meilleur traitement de surface CNC pour prototype rapide.

1. Anodisation pour les finitions de prototypes CNC

L’anodisation est un processus électrochimique largement utilisé pour améliorer la surface des pièces en aluminium. Il crée une finition durable, résistante à la corrosion et esthétique. Cela en fait un choix populaire pour de nombreuses applications de finition de surface de prototypage CNC.

Dans nos installations, nous recommandons fréquemment l’anodisation pour les prototypes rapides en aluminium en raison de sa polyvalence et de ses performances. Il prolonge considérablement la durée de vie et la qualité visuelle des composants.

Qu’est-ce que l’anodisation ? Le processus expliqué

L’anodisation consiste à immerger des pièces en aluminium dans un bain d’électrolyte acide et à y faire passer un courant électrique. Cela convertit la surface de l’aluminium en une couche d’oxyde anodique. Cette couche est beaucoup plus dure et plus durable que le film d’oxyde naturel.

Il existe différents types, notamment le type II (anodisation à l’acide sulfurique) pour un usage général et le type III (anodisation dure) pour une résistance extrême à l’usure. Chaque type offre des caractéristiques d’épaisseur et de dureté distinctes, adaptées à des finitions d’usinage de prototype spécifiques.

Avantages : Durabilité, esthétique, corrosion

Les principaux avantages de l’anodisation comprennent une résistance supérieure à la corrosion, une résistance à l’usure améliorée et la capacité d’accepter des colorants pour une large gamme de couleurs. La couche anodique fait partie intégrante du substrat, empêchant l’écaillage ou le pelage.

Sur le plan esthétique, l’anodisation peut fournir des finitions mates, satinées ou même brillantes uniformes, selon le prétraitement. Pour les ingénieurs qui accordent la priorité à la fois à la fonction et à l’attrait visuel, c’est un excellent choix parmi les options de traitement de surface CNC pour prototype rapide.

Applications idéales et compatibilité des matériaux

L’anodisation est exclusivement réservée à l’aluminium et à ses alliages. Elle est idéale pour les boîtiers de produits de consommation, l'électronique les composants architecturaux et toute pièce nécessitant une finition résistante et stable en couleur. Les prototypes de dispositifs médicaux bénéficient également de leur nature non réactive.

Les alliages d’aluminium couramment anodisés comprennent les 6061 et 7075. Différents alliages peuvent donner des résultats de couleur légèrement différents, ce qui est un élément de conception clé dont nous discutons souvent avec nos clients.

Limites et considérations de conception

Une limite de l’anodisation est sa spécificité matérielle à l’aluminium. Elle ajoute également un léger changement dimensionnel, généralement de quelques microns, dont il faut tenir compte dans les conceptions à tolérance serrée. Les arêtes vives peuvent également subir une « brûlure » pendant le processus.

Un masquage approprié est essentiel pour protéger les caractéristiques ou les filetages critiques du processus d’anodisation. Notre équipe d’ingénierie conseille sur la conception pour la fabricabilité (DFM) afin de garantir des résultats optimaux, minimisant ainsi les problèmes potentiels avec la finition de surface du prototypage CNC.

2. Sablage au jet de billes pour les prototypes CNC

Le sablage de perles, également connu sous le nom de sablage à la bille de verre, est un procédé de traitement de surface mécanique. Il projette à haute pression de fines billes de verre sur la surface d’un composant. Cette technique est précieuse pour obtenir une finition mate uniforme et non réfléchissante sur divers prototypes CNC.

Nous utilisons souvent le sablage de perles pour préparer les surfaces à des traitements ultérieurs ou pour créer une sensation tactile spécifique. C’est un processus fondamental pour obtenir les finitions de usinage de prototype souhaitées.

Obtenir des finitions mates uniformes

L’avantage principal du sablage de perles est sa capacité à produire une surface mate cohérente et uniforme. Cette finition est excellente pour réduire l’éblouissement et dissimuler les imperfections mineures de surface dues au processus d’usinage. Elle donne une apparence professionnelle et de haute qualité.

La taille et le type de média, ainsi que la pression de projection, déterminent la texture et la rugosité finales de la surface. Notre expertise garantit un contrôle précis de ces paramètres pour répondre aux exigences esthétiques spécifiques de votre prototype rapide.

Texture de surface et préparation à l’adhérence

Au-delà de l’esthétique, le sablage de perles crée une surface microscopiquement texturée. Cette texture améliore considérablement l’adhérence des couches suivantes, telles que la peinture ou la poudre. Elle offre une liaison mécanique qui augmente la durabilité de la finition finale.

Il est également utilisé pour soulager les contraintes de surface induites lors de l’usinage. Cela contribue à l’intégrité structurelle de la pièce. Pour de nombreuses applications, cette préparation est une étape cruciale dans la séquence de traitement de surface du prototype CNC rapide.

Quand choisir le sablage de perles

Le sablage de perles est un excellent choix lorsque l’on souhaite une finition mate uniforme et non directionnelle, ou lors de la préparation d’une surface pour la peinture ou le placage. Il fonctionne bien sur une large gamme de matériaux, y compris l’aluminium, l’acier inoxydable, Acier, et les plastiques.

Il est particulièrement efficace pour les prototypes nécessitant une esthétique propre et subtile, sans la réflectivité des surfaces polies. Cela en fait une finition de surface CNC polyvalente pour la prototypie.

Variations du procédé et rugosité (Ra)

Différents médias (par exemple, billes de verre, billes céramiques) et pressions peuvent atteindre différents degrés de rugosité de surface. Mesure la rugosité de surface, souvent exprimée en Ra (rugosité arithmétique moyenne), est essentielle pour le contrôle qualité.

Le tableau ci-dessous illustre les valeurs typiques de Ra pouvant être obtenues avec différents médias de sablage de perles et pressions. Cela démontre la précision possible avec ce traitement de surface CNC pour prototypes rapides.

| Type de média | Taille de la bille (microns) | Ra typique (µm) | Notes |

|---|---|---|---|

| Billles de verre fines | 50-100 | 0.8 – 1.6 | Mat plus lisse, moins agressif |

| Perles de verre moyennes | 100-200 | 1.6 – 3.2 | Mat pour usage général |

| Perles de verre grossières | 200-300 | 3.2 – 6.3 | Texture plus rugueuse, plus agressive |

| Perles en céramique | 70-170 | 0.6 – 2.5 | Plus durable, contrôle plus précis |

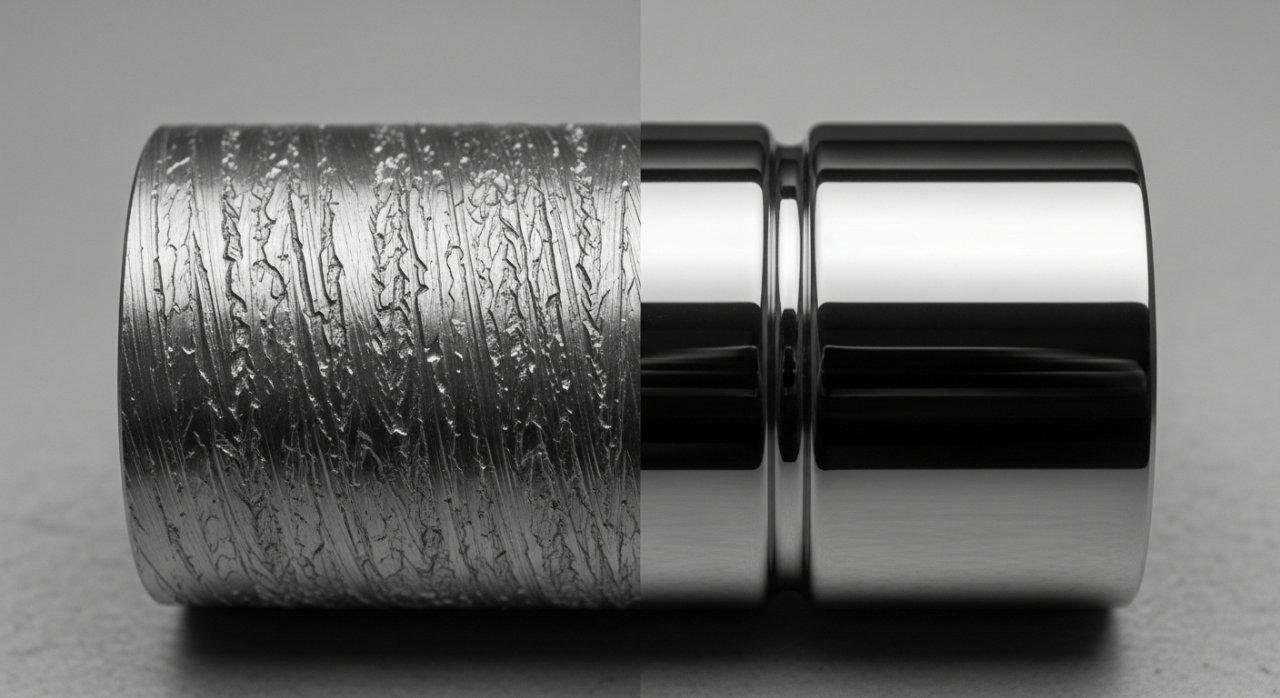

3. Polissage : Prototype à haute brillance rapide

Le polissage est un processus mécanique de précision conçu pour créer une finition de surface lisse et très réfléchissante. D'une simple brillance satinée à un éclat miroir, le polissage transforme l'esthétique et, dans certains cas, la fonctionnalité des prototypes usinés par CNC. C'est un traitement de surface de prototype rapide, laborieux mais impactant.

Obtenir un prototype à haute brillance nécessite un savoir-faire expert et une attention méticuleuse aux détails. Cela fait du polissage une finition de choix premium parmi les traitements de surface de prototypes.

Du rugueux au miroir : le processus de polissage

Le processus de polissage implique plusieurs étapes d'enlèvement abrasif, en commençant par des grains grossiers et en progressant vers des composés plus fins. Chaque étape affine la surface, élimine les marques d'usinage et atteint des niveaux croissants de douceur. Il peut être effectué manuellement ou avec un équipement automatisé pour assurer la cohérence.

Finalement, des pâtes ou des slurries abrasives très fines sont utilisées pour obtenir une finition miroir. Ce niveau de raffinement peut réduire la rugosité de surface (Ra) à des niveaux inférieurs au micron.

Avantages esthétiques et fonctionnels

Esthétiquement, le polissage offre une apparence haute brillance inégalée, améliorant l'attrait visuel de tout prototype. Il donne aux pièces une sensation premium et sophistiquée. Cela est particulièrement précieux pour les produits de consommation où la perception tactile et visuelle est cruciale.

Fonctionnellement, une surface polie peut réduire la friction, améliorer la propreté (moins d'adhésion des contaminants) et augmenter la résistance à certains types de corrosion en éliminant les imperfections de surface où la corrosion pourrait débuter.

Défis et implications en termes de coûts

Le polissage est un processus laborieux, surtout pour les géométries complexes ou les exigences de haute brillance. Cela se traduit directement par des coûts plus élevés et des délais plus longs par rapport à d'autres traitements de surface. Chaque pièce doit être manipulée avec soin pour éviter les rayures.

La cohérence peut également être un défi pour le polissage manuel, en particulier d'un lot à l'autre. Nos techniciens qualifiés appliquent des protocoles stricts pour minimiser la variation.

Grades de polissage et besoins d'application

Les grades de polissage varient d'une finition satinée générale (par exemple, Ra 0,8-1,6 µm) à une véritable finition miroir (par exemple, Ra < 0,1 µm). Le grade requis dépend entièrement de l'application. Pour inspection optique des composants ou des instruments médicaux, une finition miroir pourrait être non négociable.

Pour l'électronique grand public, un prototype à haute brillance peut transmettre luxe et qualité. Discuter de vos exigences spécifiques en Ra et de vos objectifs esthétiques avec nos ingénieurs est crucial pour obtenir un devis précis et un délai.

4. Plombage et Revêtement des Surfaces CNC

Le plombage et le revêtement sont des processus qui appliquent une fine couche d'un matériau différent sur la surface d'un prototype CNC. Ces options avancées de traitement de surface pour prototypes rapides sont utilisées pour conférer des propriétés que le matériau de base ne possède pas, telles qu'une résistance accrue à l'usure, une dureté augmentée ou une conductivité électrique.

Ces techniques sont essentielles pour les ingénieurs développant des prototypes avec des exigences fonctionnelles spécifiques où le matériau de base seul n'est pas suffisant.

Plombage Électrolytique pour des Propriétés Améliorées

Le plombage électrolytique utilise un courant électrique pour déposer une couche de métal (par exemple, nickel, chrome, or, argent) sur un substrat conducteur. Ce processus améliore la résistance à la corrosion, à l'usure, la dureté ou les propriétés électriques d'un prototype. Il peut également améliorer l'esthétique.

Le plombage au nickel est courant pour la protection générale et la brillance, tandis que le chrome offre une surface dure, décorative et très résistante à la corrosion. Ce sont des options robustes de finition de surface pour prototypes CNC.

Avantages du Plombage Nickel Sans Plomb (ENP)

Le plombage nickel sans plombe (ENP) est un processus de réduction chimique qui dépose un alliage uniforme de nickel-phosphore sans électricité externe. Son principal avantage est une uniformité supérieure, même sur des géométries complexes et des caractéristiques internes, ce qui le rend idéal pour des pièces avec des détails complexes.

L'ENP offre une excellente résistance à la corrosion et à l'usure, et sa dureté peut être encore améliorée par traitement thermique. Cela en fait un traitement de surface pour prototypes rapides très fonctionnel.

Revêtements PVD/CVD pour la Performance

La Dépôt de Vapeur Physique (PVD) et la Dépôt de Vapeur Chimique (CVD) sont des techniques de revêtement avancées. Elles déposent des films extrêmement fins, durs et durables (par exemple, TiN, TiAlN, CrN) sur les surfaces. Ces revêtements améliorent considérablement la dureté, la résistance à l'usure et réduisent souvent le frottement.

Les revêtements PVD/CVD sont couramment utilisés sur les outils de coupe, les instruments médicaux et les composants aérospatiaux. Pour des prototypes haute performance, ces finitions de usinage spécialisées offrent des améliorations fonctionnelles inégalées.

Choisir le Bon Revêtement pour les Prototypes

La sélection du plombage ou du revêtement dépend fortement du résultat fonctionnel souhaité, du matériau de base et des considérations de coût. Pour la protection contre la corrosion sur l'acier, un plombage zinc pourrait suffire, tandis que pour des surfaces critiques à l'usure, l'ENP ou un revêtement PVD serait choisi.

Nos ingénieurs peuvent vous guider à travers la compatibilité des matériaux et les caractéristiques de performance de chaque option. Cela garantit que vous choisissez la finition de surface CNC la plus efficace pour votre application spécifique.

5. Peinture & Powder Coating pour Prototypes

La peinture et le powder coating sont des méthodes de traitement de surface très polyvalentes, principalement choisies pour leurs capacités esthétiques et leurs qualités protectrices. Elles offrent un large spectre de couleurs, textures et finitions, ce qui les rend populaires pour les prototypes visuels et les composants d'utilisation finale.

Ces méthodes sont des options efficaces de traitement de surface par CNC pour des prototypes rapides, adaptées à une large gamme de matériaux, y compris les métaux et de nombreux plastiques. Elles comblent le fossé entre esthétique et durabilité.

Polyvalence esthétique de la peinture

La peinture offre une polyvalence esthétique inégalée. Les ingénieurs peuvent spécifier des couleurs personnalisées (via les codes RAL ou Pantone), des niveaux de brillance (mat, satiné, brillant), et même des effets spéciaux (finishes métalliques, texturées). Elle est excellente pour obtenir des couleurs de marque précises et des surfaces lisses.

Cependant, les couches de peinture sont généralement plus fines et moins durables que les revêtements en poudre. Une préparation minutieuse de la surface est essentielle pour une bonne adhérence et une finition impeccable sur votre surface de prototypage CNC.

Durabilité avec le revêtement en poudre

Le revêtement en poudre consiste à appliquer une poudre sèche par attraction électrostatique, puis à la faire cuire sous chaleur. Ce processus crée une finition épaisse, très durable et résistante aux éclats. Il offre une résistance supérieure à l'abrasion, à la corrosion et à la décoloration par rapport à la peinture liquide.

Le revêtement en poudre est un excellent choix pour les prototypes nécessitant une protection robuste et une apparence durable et de haute qualité. Il est souvent utilisé pour les équipements extérieurs, les pièces automobiles et les prototypes d'appareils électroménagers.

Techniques d'application et correspondance des couleurs

La peinture et le revêtement en poudre nécessitent tous deux une préparation minutieuse de la surface, comprenant souvent le nettoyage, le dégraissage, et parfois une priming ou un sablage à la bille. Des techniques professionnelles d'application garantissent une couverture uniforme et évitent les défauts comme les coulures ou la peau d'orange.

La correspondance précise des couleurs avec des codes RAL ou Pantone spécifiques est un service clé que nous proposons. Cela garantit que votre prototype rapide s'aligne parfaitement avec l'identité de votre marque ou les spécifications de la pièce de production.

Conseils de conception pour des résultats optimaux

Pour la peinture comme pour le revêtement en poudre, assurez-vous que votre conception prend en compte les points de suspension lors de l'application. Évitez les coins internes excessivement pointus, car le revêtement en poudre pourrait ne pas adhérer uniformément dans ces zones. Pour la peinture, les géométries complexes peuvent nécessiter une application manuelle, ce qui augmente les coûts.

Considérez l'épaisseur du revêtement, en particulier pour les pièces d'assemblage ou les caractéristiques avec des tolérances serrées. Nos ingénieurs peuvent fournir des conseils DFM pour optimiser votre pièce pour le traitement de surface CNC de prototype rapide choisi.

Choix du traitement de prototype CNC

Prendre la décision finale concernant le traitement de surface CNC de votre prototype rapide nécessite une vision holistique de votre projet. Il ne s'agit pas seulement d'un facteur, mais d'un équilibre délicat entre plusieurs considérations techniques et commerciales. Notre expérience montre qu'une consultation précoce donne les meilleurs résultats.

Cette section fournit des conseils sur les facteurs clés de décision et des astuces essentielles en DFM. Cela contribue à garantir la réussite des finitions de l'usinage du prototype.

Facteurs clés de décision : Fonction, Coût, Temps

Tout d'abord, privilégiez la fonction : quelles caractéristiques de performance sont absolument critiques ? (par exemple, résistance à l'usure, isolation électrique, biocompatibilité). Ensuite, évaluez le coût, en comprenant que les finitions complexes ou haut de gamme entraînent des prix plus élevés. Enfin, considérez le délai, en particulier pour des échéances de projet serrées.

Ces trois piliers — Fonction, Coût et Temps — constituent la base de toute décision éclairée concernant la finition de surface de votre prototype CNC. Définir clairement ces éléments dès le départ simplifie l'ensemble du processus.

Conseils pour la conception en vue de la fabricabilité (DFM)

Intégrez les considérations de traitement de surface dès le début de votre conception. Évitez les designs trop complexes qui rendent le revêtement ou la galvanisation uniformes difficiles. Spécifiez des tolérances appropriées, en tenant compte de l'épaisseur supplémentaire des revêtements.

Pour les pièces nécessitant un masquage, assurez-vous qu'il existe des zones claires et accessibles pour l'application du ruban adhésif. Notre expertise en DFM aide à optimiser la géométrie de votre pièce. Cela garantit une intégration transparente du traitement de surface par CNC pour prototypes rapides.

Communiquer efficacement les spécifications

Une communication claire et précise de vos exigences en matière de finition de surface est primordiale. Fournissez des dessins détaillés précisant la rugosité de surface (par exemple, valeur Ra), le type de finition (par exemple, « Anodisation Type II, Noir, Mat »), et toutes instructions de masquage.

Se référer aux normes industrielles (par exemple, ISO 1302 pour la texture de surface) assure une compréhension mutuelle. Plus vous fournissez d'informations, plus nous pouvons livrer précisément les finitions de usinage de prototype souhaitées.

Partenariat pour des prototypes de haute qualité

Chez ly-machining, nous comprenons que le choix du traitement de surface CNC pour prototypes rapides est crucial pour le succès de votre produit. Nous ne faisons pas que usiner des pièces ; nous fournissons des solutions complètes qui élèvent vos conceptions du concept à la réalité. Notre engagement envers l'excellence est intégré dans chaque projet.

Nous croyons en l'autonomisation des ingénieurs avec les bonnes informations et capacités. Cela garantit que vous atteignez la finition de surface idéale pour le prototypage CNC.

Notre expertise technique approfondie en finitions

Notre équipe se compose d'ingénieurs et de techniciens expérimentés avec une expertise approfondie dans une large gamme de finitions d'usinage de prototypes. Nous avons une expérience pratique avec divers matériaux et géométries complexes. Cela nous permet d'anticiper les défis potentiels et de fournir des solutions proactives.

Nous consultons avec vous pour comprendre votre application spécifique, en vous guidant vers le traitement de surface CNC pour prototypes rapides le plus efficace et rentable. Nous sommes votre conseiller technique de confiance.

Processus fluide & tarification transparente

De la consultation initiale à la livraison finale, notre processus est conçu pour la clarté et l'efficacité. Nous fournissons des devis détaillés qui décomposent les coûts de manière transparente. Il n'y a pas de frais cachés ni de surprises.

Notre flux de travail rationalisé garantit une qualité constante et une livraison à temps. Nous sommes fiers de notre fiabilité, assurant que vos finitions d'usinage de prototypes répondent à vos spécifications exactes à chaque fois.

Obtenez un devis personnalisé pour votre projet

Prêt à améliorer vos conceptions de prototypes rapides avec la finition de surface parfaite ? Contactez notre équipe d'ingénierie spécialisée dès aujourd'hui pour une consultation personnalisée et un devis transparent pour votre prochain projet d'usinage CNC. Laissez notre expertise technique approfondie vous guider vers des résultats inégalés.

Étude de cas : Durabilité améliorée pour les mâchoires de préhenseur robotique

Problème : Un client développant une nouvelle génération de préhenseurs robotiques industriels nécessitait des mâchoires prototypes capables de résister à une usure répétitive extrême et de maintenir une prise précise sur des composants délicats. Les prototypes en aluminium usinés CNC initialement, même avec une anodisation dure standard, montraient une usure prématurée lors de tests de vie accélérée, entraînant des cycles de maintenance inacceptables.

Notre Solution : Notre équipe d'ingénierie a collaboré étroitement avec le client, analysant les motifs d'usure et les profils de charge. Nous avons recommandé un placage en Nickel sans électrolyte (ENP) spécialisé avec un traitement thermique ultérieur, suivi d'un revêtement PVD (Dépôt Physique en Phase Vapeur) à faible friction (TiN). Cette approche en couches a été conçue pour offrir une dureté de surface supérieure et un coefficient de friction réduit par rapport à l'anodisation initiale. Nous avons soigneusement géré l'épaisseur du placage pour maintenir des tolérances critiques.

Résultat : Les prototypes avec notre ENP recommandé et le traitement de surface par traitement rapide CNC PVD ont démontré une augmentation de 400% de la durée de vie opérationnelle lors de tests répétés. La résistance à l'usure améliorée et la friction réduite ont éliminé les défaillances prématurées, permettant au client de valider leur conception et d'avancer en toute confiance vers la production. Cette solution a considérablement amélioré la performance et la longévité de la pince robotique.

Section FAQ

Quel est le meilleur traitement de surface CNC pour prototype rapide ?

Il n'existe pas de « meilleur » traitement de surface CNC pour prototype rapide unique. Le choix optimal dépend entièrement de l'application spécifique, de l'esthétique souhaitée, des exigences fonctionnelles, du matériau, du budget et du délai de livraison. Chaque finition offre des avantages uniques.

Il est crucial de définir le but principal de votre prototype avant de choisir une finition de surface pour le prototypage CNC. Consulter nos ingénieurs aide à adapter la solution parfaite.

Comment la finition de surface influence-t-elle le coût et le délai de livraison du prototype ?

La finition de surface impacte considérablement le coût et le délai de livraison. Des processus complexes et multi-étapes comme le polissage haute brillance ou le placage spécialisé sont plus laborieux et nécessitent plus de temps de traitement, ce qui entraîne des coûts plus élevés. Les finitions plus simples comme le sablage à la bille sont généralement plus rapides et plus économiques.

Prendre en compte ces facteurs dès la phase de conception permet de gérer efficacement les budgets et les délais du projet. Nous proposons des prix transparents en fonction des finitions de usinage de prototype spécifiées.

Tous les matériaux peuvent-ils recevoir un traitement de surface ?

Non, la compatibilité des matériaux est un facteur critique pour le traitement de surface CNC de prototype rapide. L'anodisation est exclusivement réservée aux alliages d'aluminium. L'électroplacage nécessite généralement des métaux conducteurs. Certains plastiques peuvent être peints ou sablés à la bille, mais généralement pas anodisés ou plaqués.

Vérifiez toujours la compatibilité du matériau avec la finition choisie. Notre équipe peut conseiller sur les meilleures pratiques pour votre matériau et votre conception spécifiques.