Une rugosité de surface incohérente sur vos pièces en aluminium usinées CNC vous coûte-t-elle du temps, de l'argent et des performances produit ? Ne laissez pas une spécification critique devenir un point aveugle. Découvrez les méthodes définitives et les techniques avancées que notre usine haut de gamme utilise pour mesurer précisément et garantir la qualité de surface de vos composants en aluminium. Nous transformons des exigences d'ingénierie complexes en produits tangibles et fiables.

Contrôler et mesurer précisément aluminium la rugosité de surface est essentielle pour la performance du produit, l'esthétique et la fonctionnalité globale. Chez ly-machining, nous sommes spécialisés dans la fourniture de pièces en aluminium usinées CNC qui respectent systématiquement les spécifications de finition de surface les plus exigeantes. Notre expertise garantit que vos conceptions sont réalisées avec une précision et une fiabilité inégalées.

Comprendre la rugosité de surface de l'aluminium : pourquoi cela importe

La finition de surface d'une pièce en aluminium usinée CNC influence profondément son interaction avec d'autres composants et son environnement. Négliger cet aspect crucial peut entraîner des défis imprévus lors de l'assemblage, de l'utilisation et de la longévité. La mesure précise de la rugosité de surface de l'aluminium n'est pas simplement un contrôle qualité ; c'est une exigence fondamentale pour l'intégrité fonctionnelle.

Impact sur la performance : fonctionnalité et esthétique

La rugosité de surface affecte directement des aspects critiques tels que le frottement, la résistance à l'usure, la durée de fatigue, la résistance à la corrosion et les propriétés d'adhérence. Une finition plus lisse réduit généralement le frottement, ce qui est vital pour les pièces mobiles. Inversement, une rugosité spécifique peut améliorer l'adhérence pour les revêtements ou peintures.

Au-delà de la fonctionnalité, la finition de surface détermine l'attrait esthétique d'une pièce. Les composants haut de gamme pour les consommateurs l'électronique ou visibles dans l'aérospatiale exigent des finitions supérieures tant pour la qualité tactile que visuelle. La spécification correcte de la rugosité de surface est essentielle pour répondre aux intentions de conception à la fois fonctionnelles et esthétiques.

Normes industrielles et exigences de spécification

Les normes internationales et nationales offrent un langage commun pour spécifier la rugosité de surface. Ces normes garantissent la cohérence et permettent une communication claire entre concepteurs, fabricants et équipes de contrôle qualité à l'échelle mondiale. Les concepteurs spécifient généralement les finitions de surface souhaitées à l'aide de symboles sur les dessins techniques.

Les normes couramment référencées incluent ISO 21920 (anciennement ISO 4287, ISO 4288) et ASME B46.1. Ces normes définissent les différents paramètres et procédures de mesure pour la texture de surface. Comprendre ces spécifications est essentiel pour une production et une vérification précises.

Voici une comparaison des normes industrielles courantes :

| Standard | Domaine de concentration | Paramètres clés définis | Contexte d'application |

|---|---|---|---|

| **ISO 21920** | Spécification géométrique du produit à l'échelle mondiale | Ra, Rz, Rq, RSm, Rk, Rpk, Rvk | Utilisation internationale large, profils très détaillés |

| **ASME B46.1** | Texture de surface (rugosité, ondulation, orientation) | Ra, Rz, Rq, Rmax, Wt | Principalement nord-américain, souvent pour des pièces mécaniques |

Principaux paramètres de rugosité de surface pour l'aluminium

Pour définir et mesurer précisément la rugosité de surface, plusieurs paramètres sont utilisés, chacun fournissant une vision spécifique de la texture de la surface. Pour l'aluminium, Ra et Rz sont les valeurs les plus fréquemment spécifiées, offrant un équilibre entre information et praticité.

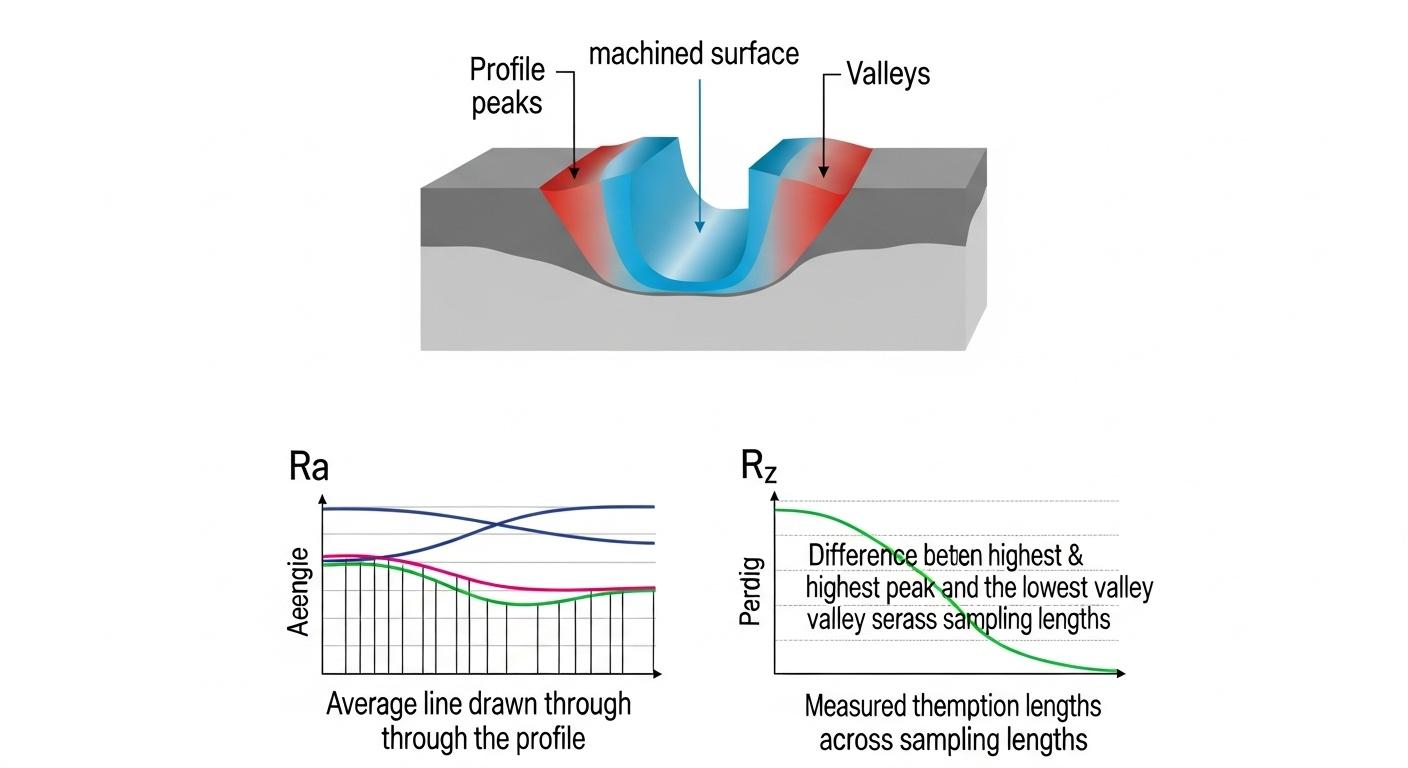

Explication de Ra (Rugosité Moyenne Arithmétique)

Ra, ou Rugosité Moyenne Arithmétique, est le paramètre de rugosité de surface le plus universellement reconnu et couramment spécifié. Il représente la moyenne arithmétique des valeurs absolues des déviations du profil par rapport à la ligne moyenne sur la longueur d’échantillonnage.

Ra fournit une évaluation globale de la texture de la surface, donnant une indication générale de la hauteur moyenne des irrégularités de surface. Bien qu’il soit facile à mesurer et à comprendre, Ra peut parfois masquer des pics ou des vallées critiques pouvant impacter la performance de la pièce.

Définition de Rz (Rugosité Moyenne sur Dix Points)

Rz, ou Rugosité Moyenne sur Dix Points, mesure la moyenne des cinq pics les plus élevés et des cinq vallées les plus profondes sur une longueur d’échantillonnage donnée. Contrairement à Ra, Rz est plus sensible aux pics et vallées extrêmes sur la surface.

Ce paramètre est particulièrement utile pour les applications où des rayures profondes ou des pics élevés sont des préoccupations critiques, comme les surfaces d’étanchéité ou les composants soumis à de fortes contraintes. La spécification à la fois de Ra et Rz offre souvent une image plus complète de la finition en aluminium usinée.

Autres paramètres pertinents : Ry, Rq, RSm

Alors que Ra et Rz sont principaux, d’autres paramètres offrent des insights plus spécialisés. Ry (Hauteur maximale du profil de pic à vallée) représente la hauteur maximale du pic à la vallée sur une seule longueur d’échantillonnage, mettant en évidence des déviations extrêmes.

Rq (Rugosité RMS) est la racine carrée de la moyenne des carrés des déviations du profil, souvent préférée en recherche scientifique en raison de ses propriétés statistiques. RSm (Espacement moyen des éléments du profil) indique l’espacement moyen entre les irrégularités, influençant la texture et l’apparence.

Chaque paramètre offre une perspective différente pour examiner la rugosité de surface de l’aluminium, permettant aux ingénieurs de choisir celui le plus approprié à leur application spécifique.

Outils et méthodes essentiels pour mesurer la rugosité de l’aluminium

La mesure précise de la rugosité de surface de l’aluminium repose sur des instruments et méthodologies spécialisés. Notre usine utilise une gamme d’outils avancés, garantissant que chaque pièce en aluminium usinée répond aux spécifications précises requises. Le choix de la méthode dépend souvent de la précision requise, de la géométrie de la pièce et du matériau.

Profilomètres à contact : principes et application

Les profilomètres à contact sont une méthode largement utilisée et très fiable pour mesure mesurer la rugosité de surface. Ces instruments utilisent un stylet en diamant, généralement avec un rayon de pointe très petit, qui trace directement sur la surface de la pièce en aluminium.

Le mouvement du stylet, amplifié par un transducteur, génère un graphique de profil de la surface. Ces données brutes sont ensuite traitées pour calculer divers paramètres de rugosité comme Ra et Rz. Ils sont excellents pour une analyse détaillée du profil en deux dimensions et offrent une haute résolution.

| Aspect | Description | Avantages | Inconvénients |

|---|---|---|---|

| **Principe** | Le stylet trace physiquement la surface, mesurant le déplacement vertical. | Haute précision et résolution pour les profils 2D. | Risque potentiel d'endommagement de la surface, vitesse de mesure plus lente. |

| **Application** | Mesure de rugosité à usage général, analyse détaillée du profil. | Technologie établie, largement acceptée, économique. | Pas idéale pour les matériaux très mous ou les géométries complexes. |

Méthodes optiques sans contact : Mesure de précision

Sans contact inspection optique Les méthodes sans contact offrent un avantage distinct en mesurant la surface sans interaction physique, éliminant ainsi le risque d'endommagement de la surface. Ces techniques incluent la profilométrie optique, l'interférométrie à lumière blanche et la microscopie confocale.

Ces méthodes utilisent la lumière pour cartographier la topographie de la surface, fournissant des données tridimensionnelles. Elles sont particulièrement efficaces pour les surfaces délicates en aluminium, les géométries complexes ou lorsque une vitesse de mesure extrêmement élevée est requise.

| Aspect | Description | Avantages | Inconvénients |

|---|---|---|---|

| **Principe** | Utilise la lumière (laser, lumière blanche) pour cartographier la topographie de la surface en 3D. | Non destructive, haute vitesse, adaptée aux surfaces délicates. | Peut être sensible à la réflectivité de la surface, coût élevé de l'équipement. |

| **Application** | Caractéristiques à l’échelle micro, matériaux mous, analyse de surface 3D, contrôle qualité rapide. | Idéal pour les pièces complexes ou l’inspection en ligne. | La profondeur de mesure peut être limitée par les propriétés optiques. |

Normes de comparaison visuelle et tactile

Pour des applications moins critiques ou des vérifications préliminaires rapides, des normes de comparaison visuelle et tactile sont parfois utilisées. Il s'agit de blocs physiques avec des finitions de surface connues (par exemple, rectifiées, fraisées, polies) qu'un inspecteur qualité peut comparer par vue ou toucher avec la pièce réelle.

Bien qu'elles n'offrent pas la précision des méthodes instrumentales, ces normes servent de référence qualitative utile. Elles sont précieuses pour l'évaluation initiale et pour communiquer les textures de surface souhaitées sur le terrain.

Obtention des finitions de surface souhaitées sur l'aluminium CNC

Atteindre des valeurs spécifiques de rugosité de surface de l'aluminium témoigne d'une ingénierie de précision et d'un contrôle méticuleux du processus. Notre compréhension approfondie de la science des matériaux et de la dynamique de l'usinage nous permet de respecter systématiquement des spécifications strictes.

Paramètres du processus d'usinage et influence du matériau

Le choix des paramètres d'usinage influence fortement la finition de surface finale. Des facteurs tels que la vitesse de coupe, l'avance, la profondeur de coupe, la géométrie de l'outil et l'application de liquide de refroidissement jouent tous un rôle crucial. Pour l'aluminium, le type de alliage influence également la machinabilité et la rugosité de surface réalisable.

Les alliages d'aluminium plus tendres peuvent nécessiter des paramètres différents de ceux des variantes plus dures et à haute résistance pour éviter le smurring ou la formation de bavures. L'optimisation de ces paramètres par des tests approfondis et de l'expérience est essentielle pour produire de manière cohérente une finition d'aluminium usinée de haute qualité.

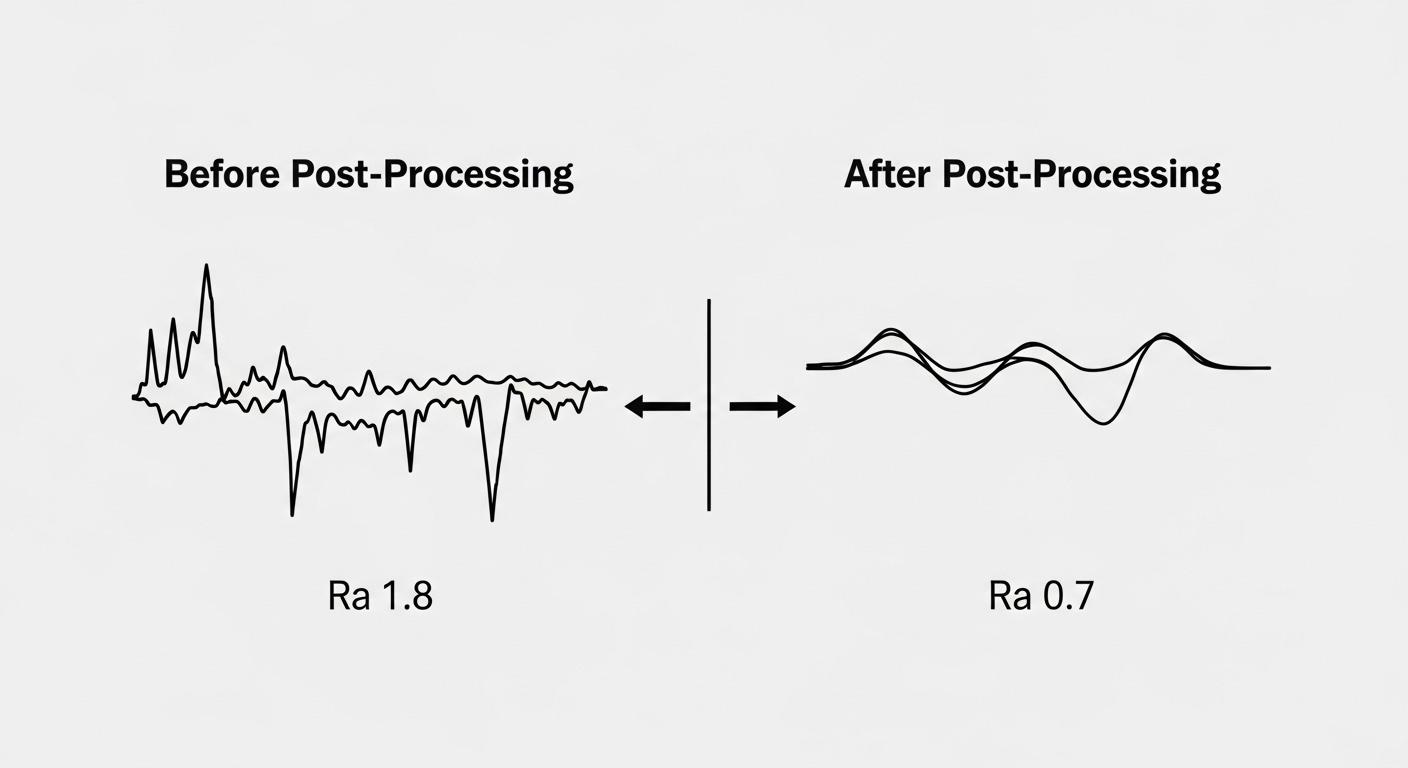

Techniques de post-traitement pour l'amélioration de la surface

Lorsque la rugosité de surface requise ne peut pas être atteinte uniquement par l'usinage primaire, des techniques de post-traitement sont employées. Ces méthodes affinent la surface pour respecter des spécifications plus strictes ou améliorer certaines propriétés.

Les techniques courantes incluent le finition vibratoire, le martelage, le polissage et l'anodisation. Chaque méthode offre des avantages différents, du débavurage et lissage à l'augmentation de la dureté et la résistance à la corrosion, impactant la mesure finale de la rugosité de surface de l'aluminium.

Voici un aperçu bref des techniques courantes de post-traitement pour l'aluminium :

| Technique | Effet principal sur la surface | Amélioration typique du Ra | Exemple d'application |

|---|---|---|---|

| **Finition vibratoire** | Débavurage, arrondi des arêtes, léger lissage de surface | Réduit le Ra de 20 à 50-50% | Pièces générales, préparation à l'anodisation |

| **Sablage de perles** | Crée une finition mate uniforme, soulagement des contraintes | Ra 1,6-6,3 μm (63-250 μin) | Finition esthétique, résistance à la fatigue |

| **Polissage/Brillance** | Crée une surface très réfléchissante et lisse, améliore l'esthétique | Atteint Ra < 0,2 μm (8 μin) | Pièces décoratives, applications optiques |

| **Anodisation** | Augmente la résistance à la corrosion à l'usure, peut sceller les micro-pores | Changement minimal, dépend du pré-finition | Revêtements protecteurs, coloration esthétique |

Contrôle qualité pour une rugosité constante

Une qualité constante en rugosité de surface est essentielle pour une production fiable. Nos processus de contrôle qualité impliquent des vérifications strictes en cours de fabrication et des inspections finales. Nous employons des techniciens formés et des équipements calibrés pour surveiller et vérifier la finition de surface à chaque étape critique de la fabrication.

Cette approche systématique minimise les variations et garantit que chaque lot de pièces en aluminium usinées CNC respecte les spécifications exactes. Notre engagement envers des pratiques de QC robustes inspire confiance et fiabilité, assurant la qualité constante que nos clients attendent.

Partenariat pour la précision : Usinage expert de l'aluminium

Chez ly-machining, nous sommes plus qu'une simple usine de fabrication ; nous sommes un partenaire dédié à la précision. Située à Shenzhen, en Chine, notre usine haut de gamme utilise une technologie de pointe et une expertise technique approfondie pour produire des composants en aluminium d'une qualité inégalée. Nous comprenons les nuances de la mesure et du contrôle de la rugosité de surface de l'aluminium.

Les capacités avancées de mesure de notre usine

Notre laboratoire QC à la pointe de la technologie est équipé de profilomètres de surface avancés, de systèmes de mesure optique et d'autres outils de métrologie. Cette gamme complète nous permet d'effectuer des mesures précises de Ra et Rz sur des pièces en aluminium, couvrant une large gamme de géométries et d'exigences de finition.

Nos techniciens qualifiés sont experts dans l'interprétation des spécifications complexes de finition de surface et dans l'exécution de mesures précises. Cette capacité garantit que chaque pièce que nous produisons est rigoureusement vérifiée par rapport à vos dessins techniques, assurant une qualité totale.

PLACEHOLDER IMAGE 16:9 : Une photo panoramique bien éclairée du sol de l'atelier CNC de ly-machining. Des machines de fraisage CNC multi-axes avancées travaillent activement sur des blocs d'aluminium, avec des étincelles ou du liquide de refroidissement visibles. L'accent doit être mis sur l'environnement propre et organisé ainsi que sur l'ampleur des opérations, mettant en valeur une fabrication de haute technologie.

Assurer la conformité de vos spécifications de pièces en aluminium

Nous examinons méticuleusement vos dessins techniques et engageons des consultations détaillées pour comprendre les exigences essentielles de vos pièces en aluminium. Cette approche proactive nous permet d'anticiper les défis et de mettre en œuvre des stratégies de usinage et de post-traitement optimales dès le départ.

Nos contrôles de processus sont conçus pour atténuer les risques liés aux écarts de finition de surface, garantissant que la finition finale en aluminium usiné par CNC non seulement répond, mais dépasse souvent les attentes. Vos spécifications sont nos plans pour la précision.

Tarification transparente pour des pièces CNC de haute qualité

Notre avantage de « fabricant source » signifie que nous proposons des prix transparents sans compromettre la qualité. Nous fournissons des devis détaillés qui reflètent le coût réel pour atteindre la rugosité de surface en aluminium spécifiée, en tenant compte du matériau, des processus d'usinage, du post-traitement et d'un contrôle qualité rigoureux.

Il n'y a pas de coûts cachés, seulement un engagement à offrir une valeur exceptionnelle pour des pièces CNC de haute qualité. Notre efficacité et notre expertise se traduisent par une livraison fiable et des prix compétitifs, garantissant que votre projet reste dans les délais et le budget.

Résumé de l'article :

Cet article fournit un guide complet pour mesurer la rugosité de surface sur des pièces en aluminium usinées par CNC. Nous expliquons pourquoi la rugosité de surface est importante pour la performance et l'esthétique, détaillons les paramètres clés tels que Ra et Rz, et explorons les outils de mesure essentiels comme les profilomètres à contact et sans contact. L'article aborde également comment les paramètres d'usinage et les techniques de post-traitement influencent la finition finale de la surface en aluminium, en mettant en avant les processus rigoureux de contrôle qualité de notre usine et nos capacités avancées de mesure pour garantir des résultats précis et cohérents pour chaque client.

Appel à l'action :

Prêt à garantir que vos pièces en aluminium CNC répondent aux spécifications de rugosité de surface les plus strictes ? Exploitez notre expertise inégalée. Contactez notre équipe d'ingénierie dès aujourd'hui pour une consultation détaillée, demandez un devis précis pour votre projet ou envoyez-nous vos dessins techniques pour une analyse gratuite de la finition de surface.

Questions fréquemment posées sur la rugosité de la surface en aluminium

Quelle est la plage typique de valeurs de Ra réalisables pour des pièces en aluminium usinées par CNC ?

La Ra (rugosité arithmétique moyenne) réalisable pour les pièces en aluminium usinées par CNC varie considérablement en fonction du procédé d'usinage spécifique, de la légèreté d'aluminium et des techniques de post-traitement employées. Pour standard Fraisage CNC ou en tournant, une Ra de 0,8 μm à 3,2 μm (32 à 125 μin) est couramment réalisable. Avec l'usinage de précision, des paramètres de coupe optimisés et des outils spécialisés, nous pouvons obtenir des finitions plus fines, souvent jusqu'à Ra 0,4 μm (16 μin). Pour des applications très critiques nécessitant une finition encore plus lisse, des méthodes de post-traitement telles que le polissage ou le meulage spécialisé peuvent réduire les valeurs de Ra à moins de 0,2 μm (8 μin), en fonction de la géométrie de la pièce et des exigences spécifiques. Nous recommandons toujours de consulter nos ingénieurs pour définir la valeur de Ra la plus rentable et adaptée à la fonction de votre projet.

Comment le choix de la légende d'aluminium influence-t-il la rugosité de la surface et sa mesure ?

L'alliage d'aluminium spécifique influence de manière significative à la fois la rugosité de surface atteignable et les considérations pour sa mesure. Les alliages plus tendres (par exemple, série 1000 ou 5000) sont sujets à des bavures, à la formation de copeaux et à la formation de bourre lors de l'usinage, ce qui peut entraîner une surface plus rugueuse et incohérente. Les alliages plus durs (par exemple, 6061, 7075) offrent généralement une meilleure machinabilité pour des finitions plus fines, car ils produisent des copeaux plus petits et plus prévisibles. Pour la mesure, la réflectivité des différents alliages peut affecter les méthodes optiques, nécessitant un calibrage ou des réglages spécifiques. Notre expérience avec une large gamme d'alliages d'aluminium nous permet de sélectionner des stratégies d'usinage et des techniques de mesure optimales adaptées aux caractéristiques du matériau, garantissant des résultats précis et une qualité constante, quel que soit l'alliage.

Quelles sont les implications en termes de coûts de la spécification d'une finition de surface très fine (faible Ra/Rz) pour les pièces en aluminium ?

Spécifier une finition de surface très fine (valeur Ra ou Rz faible) pour les pièces en aluminium augmente généralement les coûts de fabrication en raison de plusieurs facteurs. Obtenir des tolérances de rugosité plus strictes nécessite souvent des vitesses d'avance plus lentes, des profondeurs de coupe plus légères et des vitesses de broche plus élevées, ce qui se traduit par des temps d'usinage plus longs. Cela peut également nécessiter l'utilisation d'outils de coupe spécialisés, plus tranchants, qui s'usent plus rapidement, ou de passes de finition dédiées. De plus, les finitions très fines exigent souvent des étapes de post-traitement supplémentaires comme le polissage, le lapping ou le meulage spécialisé, qui sont laborieuses et augmentent le coût global. Des mesures accrues de contrôle qualité, incluant des mesures plus fréquentes et précises de la rugosité de surface avec des équipements avancés, contribuent également à ce coût plus élevé. Nous nous efforçons toujours d'optimiser le rapport qualité-prix sans compromettre la qualité ; notre équipe d'ingénierie peut conseiller sur l'équilibre optimal entre les exigences de finition de surface et les considérations budgétaires pour votre projet.