Fatigué des couleurs incohérentes ?

Préparer le terrain : L'énigme de la couleur

La réputation de votre marque souffre-t-elle en raison de couleurs anodisées incohérentes sur vos pièces en aluminium usinées CNC haut de gamme ? Ce défi omniprésent entraîne souvent des rejets et des retards coûteux, sapant la qualité des produits et la confiance des clients.

Les moindres variations de teinte peuvent compromettre l'intégrité esthétique de composants méticuleusement conçus. Ce guide aborde les causes profondes des différences de couleur d'anodisation et fournit des solutions concrètes.

Le coût élevé de la variation de couleur anodisée

La différence de couleur d'anodisation entraîne une pression financière importante en raison des retouches, du gaspillage de matériaux et des occasions de marché manquées. Chaque lot incohérent a un impact sur les calendriers de production et la rentabilité.

De plus, ces écarts peuvent nuire à la perception de la qualité d'une marque, ce qui rend difficile le maintien du leadership sur le marché. Une anodisation efficace aluminium le contrôle de la qualité est primordial pour atténuer ces risques.

Pourquoi une couleur cohérente est importante pour votre marque

Une couleur cohérente n'est pas simplement une préférence esthétique ; c'est un indicateur de qualité essentiel pour les produits haut de gamme. L'identité de la marque dépend souvent de l'apparence uniforme de ses composants.

Le maintien de la cohérence de l'anodisation de l'aluminium sur toutes les séries de production rassure les clients et renforce l'excellence de la marque. Cela témoigne d'une attention particulière aux détails et d'un engagement envers des normes de fabrication supérieures.

Votre guide pour des finitions impeccables

Ce que vous apprendrez : Obtenir des teintes anodisées parfaites

Ce guide complet explore les facteurs complexes qui influencent la cohérence des couleurs d'anodisation. Nous explorerons la science des matériaux, la précision de l'usinage et les paramètres de processus critiques.

Comprendre ces éléments est essentiel pour prévenir les variations de couleur. Notre objectif est de vous fournir les connaissances nécessaires pour exiger et obtenir des finitions anodisées parfaitement uniformes à chaque fois.

Explorer les causes, les solutions et les meilleures pratiques

Nous allons systématiquement décomposer les principales causes des différences de couleur d'anodisation. Des subtiles incohérences des matériaux aux contrôles précis des processus, chaque facteur sera examiné.

Notre discussion mettra en évidence les meilleures pratiques en matière d'anodisation de l'aluminium usiné CNC. Cela garantit que vous pouvez mettre en œuvre des solutions robustes et maintenir un contrôle rigoureux de la qualité de l'aluminium anodisé tout au long de votre chaîne d'approvisionnement.

Les coupables invisibles : Matériaux & Usinage

Fondation d'abord : Alliage & Structure

Alliages d'aluminium & leur impact sur l'anodisation

Le choix de l'alliage d'aluminium influence profondément la couleur finale de l'anodisation. Différents alliages contiennent des quantités variables d'éléments d'alliage tels que le silicium, le cuivre et le magnésium.

Ces éléments réagissent de manière distincte lors du processus d'anodisation, influençant l'épaisseur et la porosité de la couche d'oxyde. Cela contribue directement aux causes de différence de couleur d'anodisation, même dans des conditions de traitement identiques.

Tableau : Alliages d'aluminium courants et caractéristiques de l'anodisation

| Désignation de l'alliage | Élément d'alliage clé | Performance de l'anodisation |

|---|---|---|

| 6061 | Magnésium, Silicium | Couleur bonne et cohérente |

| 7075 | Zinc, Magnésium | Bonne, légèrement plus foncée |

| 2024 | Cuivre | Difficile, ton gris |

| 5052 | Magnésium | Excellente, claire |

Structure du grain & Pureté : Les variables cachées

Au-delà de la composition de l'alliage, la structure interne du grain et la pureté du lingot d'aluminium sont essentielles. Des tailles de grains incohérentes ou des précipités peuvent entraîner des variations localisées dans la couche d'oxyde.

Ces différences microscopiques se manifestent sous forme de stries ou taches de couleur visibles après anodisation. Assurer l'homogénéité du matériau est une étape fondamentale pour atteindre une cohérence dans l'anodisation de l'aluminium.

Les cicatrices subtiles de l'usinage

Effets de l'usinage CNC sur l'uniformité de la surface

La finition de surface laissée par usinage CNC impacte directement la réaction de l'aluminium lors de l'anodisation. Les marques d'outil, les vibrations ou les contraintes résiduelles peuvent créer des irrégularités microscopiques.

Ces incohérences de surface peuvent piéger des contaminants ou provoquer une formation inégale d'oxyde, entraînant des différences de couleur d'anodisation visibles. La précision de l'usinage est cruciale pour un substrat uniforme.

Tableau : Paramètres d'usinage et impact sur la finition de surface

| Paramètre d'usinage | Effet de surface | Implication de l'anodisation |

|---|---|---|

| Vitesse d'Avance Élevée | Marques d'outil prononcées | Oxyde inégal, variation de couleur |

| Outil de coupe émoussé | Tachages de surface | Adhérence au pré-traitement compromise |

| Vitesses/Alimentations optimisées | Finition lisse et uniforme | Oxyde cohérent, coloration uniforme |

| Application de liquide de refroidissement | Élimination des débris | Prévient l'accumulation de contamination |

Précision du processus : variables de l'anodisation

Étapes critiques et points de contrôle

Rôle du pré-traitement dans la cohérence de la couleur

La phase de pré-traitement, comprenant le nettoyage et le décapage, est indispensable pour la cohérence de la couleur de l'anodisation. Tout résidu d'huile, d'oxyde ou de contaminant sur la surface entravera une anodisation uniforme.

Un contrôle précis de la chimie du bain, de la température et des temps d'immersion garantit une surface impeccable. Cette étape fondamentale élimine une part importante des causes potentielles de différence de couleur d'anodisation.

Contrôle de l'électrolyte, du courant et de la température

Lors du processus d'anodisation lui-même, la composition de l'électrolyte, la densité de courant et la température doivent être contrôlées méticuleusement. Des déviations dans ces paramètres influencent directement les propriétés de la couche d'oxyde.

Un flux de courant incohérent, des concentrations d'électrolyte fluctuantes ou des variations de température peuvent entraîner une croissance inégale de l'oxyde. C'est un facteur principal dans la disparité de couleur finale de l'anodisation de l'aluminium usinée CNC.

Tableau : Principaux paramètres d'anodisation et leur influence

| Paramètre | Importance du contrôle | Impact sur la cohérence de la couleur |

|---|---|---|

| Concentration de l'électrolyte | Respect strict de la formulation | Affecte la porosité et l'épaisseur de l'oxyde |

| Densité de courant | Une distribution uniforme est essentielle | Détermine le taux de croissance et la densité de l'oxyde |

| Température du bain | Maintenu dans une plage étroite | Influence la dureté et l'absorption de l'oxyde |

| Temps d'anodisation | Durée précise | Dicte l'épaisseur globale de la couche d'oxyde |

Conception du dispositif et post-traitement

Optimisation du montage pour un flux de courant uniforme

Un montage approprié est souvent négligé mais joue un rôle crucial dans la cohérence de l'anodisation de l'aluminium. Un montage inadéquat peut entraîner des points chauds, une distribution inégale du courant ou un mauvais contact électrique.

Ces problèmes empêchent la formation d'une couche d'oxyde uniforme, ce qui entraîne des variations de couleur distinctes sur la pièce. Une conception experte du dispositif garantit un potentiel électrique cohérent sur toute la surface.

Étanchéité & Teinture : Assurer une couleur durable

Après l'anodisation, les processus de teinture et d'étanchéité sont essentiels pour la couleur finale. Des concentrations incohérentes dans le bain de teinture, des temps d'immersion ou une qualité d'étanchéité peuvent modifier radicalement la teinte finale.

Une étanchéité efficace ferme les pores de la couche d'oxyde, verrouille la teinture et empêche la décoloration ou la lixiviation. Un contrôle précis à ces étapes est vital pour des couleurs anodisées durables et uniformes, crucial pour le contrôle qualité de l'aluminium anodisé.

Notre expertise : Uniformité de couleur garantie

Résoudre vos défis d'anodisation

Aborder les problèmes courants de différence de couleur

Chez ly-machining, nous mettons à profit des décennies d'expertise en anodisation de l'aluminium usiné CNC pour traiter et atténuer toutes les causes courantes de différence de couleur en anodisation. Nos ingénieurs analysent méticuleusement les spécifications des matériaux et les processus d'usinage.

Nous mettons en œuvre des solutions sur mesure, allant de l'optimisation du pré-traitement à l'ajustement précis des paramètres d'anodisation. Cette approche proactive garantit des finitions cohérentes et de haute qualité, éliminant les retards coûteux de production.

Stratégies avancées et assurance qualité

Informations exclusives sur le contrôle qualité et la sélection des matériaux

Notre engagement envers le contrôle qualité de l'aluminium anodisé s'étend à des méthodes d'inspection propriétaires et à des protocoles rigoureux de sélection des matériaux. Nous collaborons avec des fournisseurs de confiance pour assurer l'homogénéité des matériaux et une composition optimale des alliages.

Des spectrophotomètres avancés et des techniques d'inspection visuelle sont utilisés à chaque étape pour vérifier la cohérence des couleurs. Cette approche globale garantit que chaque composant répond aux normes esthétiques et fonctionnelles les plus strictes.

Obtenez des pièces anodisées parfaites

Points clés pour des finitions parfaites

Récapitulatif : Maîtriser l'anodisation CNC de l'aluminium

Obtenir des couleurs anodisées parfaites sur de l'aluminium usiné CNC nécessite une approche holistique. Elle englobe la sélection minutieuse des matériaux, un usinage précis et un contrôle rigoureux de chaque étape du processus d'anodisation.

Comprendre l'interaction de ces facteurs est crucial. Cette connaissance intégrée constitue la base pour produire de manière cohérente des composants esthétiquement supérieurs et fonctionnellement robustes.

Votre chemin vers une couleur anodisée cohérente

En contrôlant méticuleusement toutes les variables, de la composition de l'alliage à la finition, vous pouvez pratiquement éliminer les causes de différence de couleur en anodisation. Cet engagement envers le détail garantit une cohérence supérieure de l'anodisation de l'aluminium.

Collaborer avec un fabricant de source expert offre la profondeur technique et le contrôle des processus nécessaires pour atteindre ces résultats de manière fiable. Cela rationalise votre chaîne d'approvisionnement et protège la réputation de votre marque.

Partenaire pour l'excellence en anodisation

Consultez nos experts pour une qualité cohérente

Notre équipe d'ingénieurs chez ly-machining possède une expertise inégalée en anodisation de l'aluminium usiné CNC. Nous nous consacrons à fournir des pièces avec des finitions de surface impeccables et une uniformité parfaite des couleurs.

Laissez-nous vous aider à obtenir des résultats d'anodisation cohérents et de haute qualité que vos produits exigent. Nos processus avancés de contrôle qualité de l'aluminium anodisé garantissent l'excellence à chaque commande.

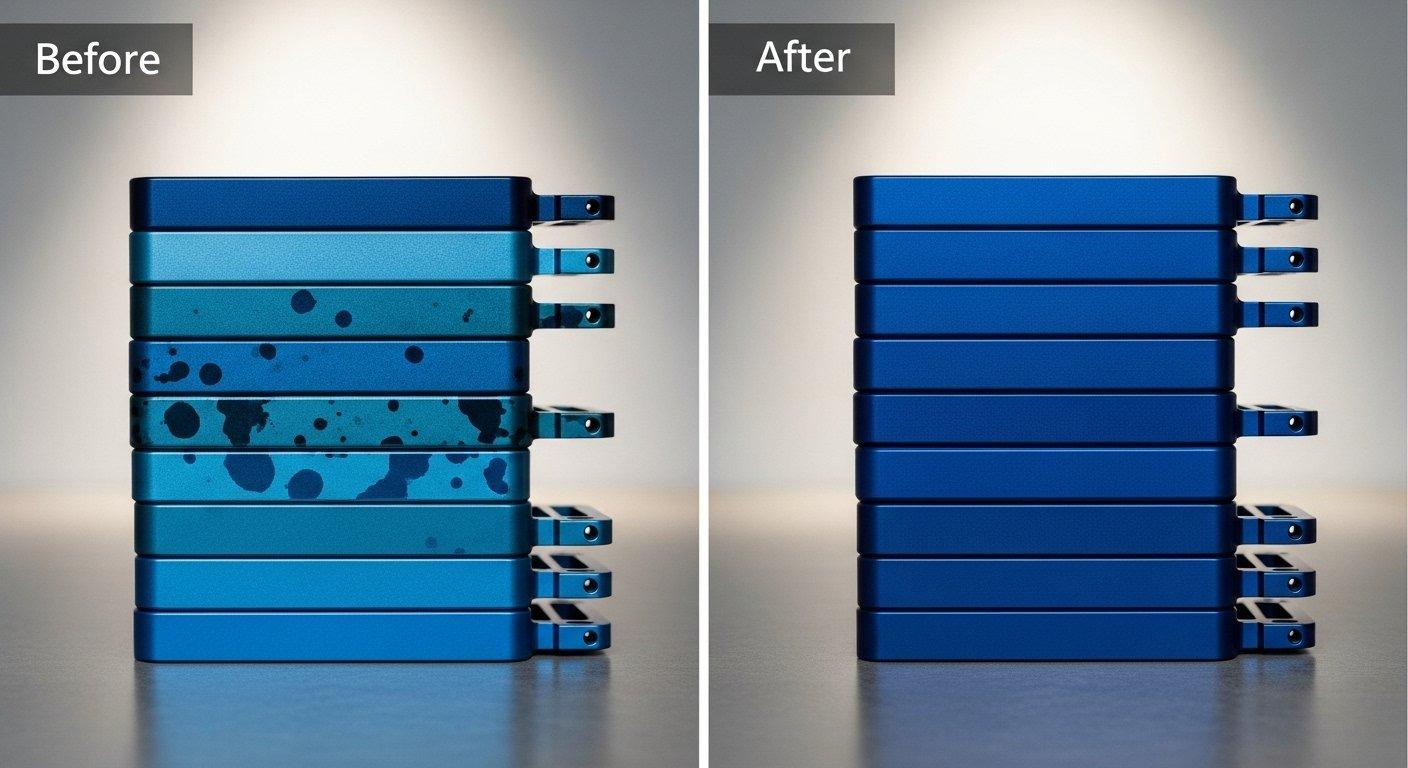

**Problème :** Un client fabricant de dispositifs domotiques haut de gamme a rencontré de graves difficultés avec ses boîtiers en aluminium anodisé. Malgré des spécifications d'alliage cohérentes, des variations de couleur d'une batch à l'autre et même d'une pièce à l'autre conduisaient à un taux de rejet inacceptable. Cette incohérence nuisaient à l'image de luxe de leur marque et retardait le lancement de leurs produits.

**Notre solution :** Notre équipe d'ingénieurs a mené une analyse détaillée de leurs processus existants d'usinage CNC et d'anodisation. Nous avons identifié que de subtiles variations dans la concentration du bain d'attaque de leur fournisseur, combinées à un montage incohérent, créaient des différences microscopiques de surface et une densité de courant inégale lors de l'anodisation. Nous avons recommandé d'ajuster les paramètres de pré-traitement, de redessiner des fixations sur mesure pour un flux de courant optimal, et de mettre en place un contrôle qualité spectrophotométrique en temps réel.

**Résultat :** En quelques semaines, le client a constaté une amélioration spectaculaire de la cohérence de l'aluminium anodisé. Le taux de rejet a chuté de plus de 80 %, et leurs produits affichent désormais des finitions parfaitement uniformes et vibrantes. Cela a permis de réaliser d'importantes économies, d'accélérer l'entrée sur le marché de leur nouvelle gamme, et de renforcer leur réputation pour une qualité premium.

Quelles sont les causes de la variation de couleur dans l'anodisation ?

Les principales causes de différence de couleur dans l'anodisation proviennent de plusieurs facteurs. Ceux-ci incluent les variations dans la composition de l'alliage d'aluminium, les incohérences dans la finition de surface de l'usinage CNC, et des paramètres d'anodisation non contrôlés.

La concentration de l'électrolyte, la densité de courant, la température du bain, et même la pureté des eaux de rinçage peuvent tous contribuer. Un pré-traitement et un montage incohérents sont également des facteurs importants de disparités de couleur.

Comment peut-on améliorer la cohérence de l'anodisation ?

Améliorer la cohérence de l'anodisation de l'aluminium nécessite un contrôle rigoureux de l'ensemble du processus. Cela commence par la sélection d'un matériau uniforme et la garantie d'un usinage CNC précis.

Un pré-traitement méticuleux, des paramètres d'anodisation strictement contrôlés, et un montage optimisé sont essentiels. Les étapes post-traitement comme la teinture et la finition doivent également être exécutées avec précision pour éviter les variations.

Qu'est-ce que le contrôle qualité de l'aluminium anodisé ?

Le contrôle qualité de l'aluminium anodisé comprend une série de vérifications et de procédures systématiques. Celles-ci sont mises en œuvre à chaque étape du processus de fabrication pour garantir une qualité constante.

Il inclut la vérification du matériau, la surveillance en cours de processus des paramètres d'anodisation, et l'inspection finale à l'aide de spectrophotomètres. Cela garantit que les pièces répondent aux exigences esthétiques et fonctionnelles spécifiées, en évitant les causes de différence de couleur d'anodisation.