Avez-vous du mal à trouver des pièces en aluminium CNC multicolores, durables et finies avec précision ? De nombreuses entreprises rencontrent des retards frustrants liés à des incohérences de couleur, un masquage peu fiable et des retards de projet lorsqu'elles traitent des exigences complexes d'anodisation. Trouver un partenaire en usinage CNC capable de maîtriser véritablement l'art et la science de l'anodisation multicolore semble être une tâche monumentale.

Ces défis conduisent à une esthétique de produit compromise, à des coûts accrus dus à la reprise, et à une réputation de marque potentiellement endommagée. Lorsque vos composants nécessitent des couleurs distinctes pour le codage fonctionnel ou le branding, tout défaut — des limites de couleur floues aux teintes mal assorties — est inacceptable. La complexité technique du processus signifie que sans un partenaire expert, vous risquez de gaspiller un temps et des ressources précieux sur des pièces de qualité inférieure qui ne répondent pas à vos spécifications.

La clé pour surmonter ces obstacles réside dans la compréhension des possibilités de l'anodisation multicolore moderne et dans la collaboration avec un spécialiste. En maîtrisant des techniques avancées de masquage et en maintenant un contrôle rigoureux du processus, il est tout à fait possible d'obtenir des finitions multicolores époustouflantes, complexes et parfaitement reproduites sur vos aluminium composants CNC. Ce guide éclairera le chemin, vous permettant de prendre des décisions éclairées et d'assurer un processus de fabrication fiable pour vos pièces de haute qualité.

L'anodisation multicolore pour pièces en aluminium CNC est un procédé de finition spécialisé qui consiste à créer plusieurs sections de couleurs distinctes sur un seul composant. Le processus utilise une combinaison d'anodisation électrochimique pour faire croître une couche d'oxyde durable et de diverses techniques de masquage pour isoler les zones pour différents colorants. Cela permet un branding complexe, un codage couleur fonctionnel et une esthétique améliorée sur des pièces en aluminium usinées avec précision.

Maintenant que nous avons exposé le défi principal et la solution, il est temps d'approfondir les détails. Cet article explorera donc les nuances techniques du processus, depuis le début Fraisage CNC jusqu'à la dernière étape de scellement de la surface multicolore. Ensuite, nous examinerons le rôle critique du masquage et du contrôle du processus pour obtenir des résultats parfaits. En fin de compte, comprendre ces éléments est crucial pour toute personne impliquée dans la conception et l'approvisionnement de composants en aluminium CNC de haute qualité.

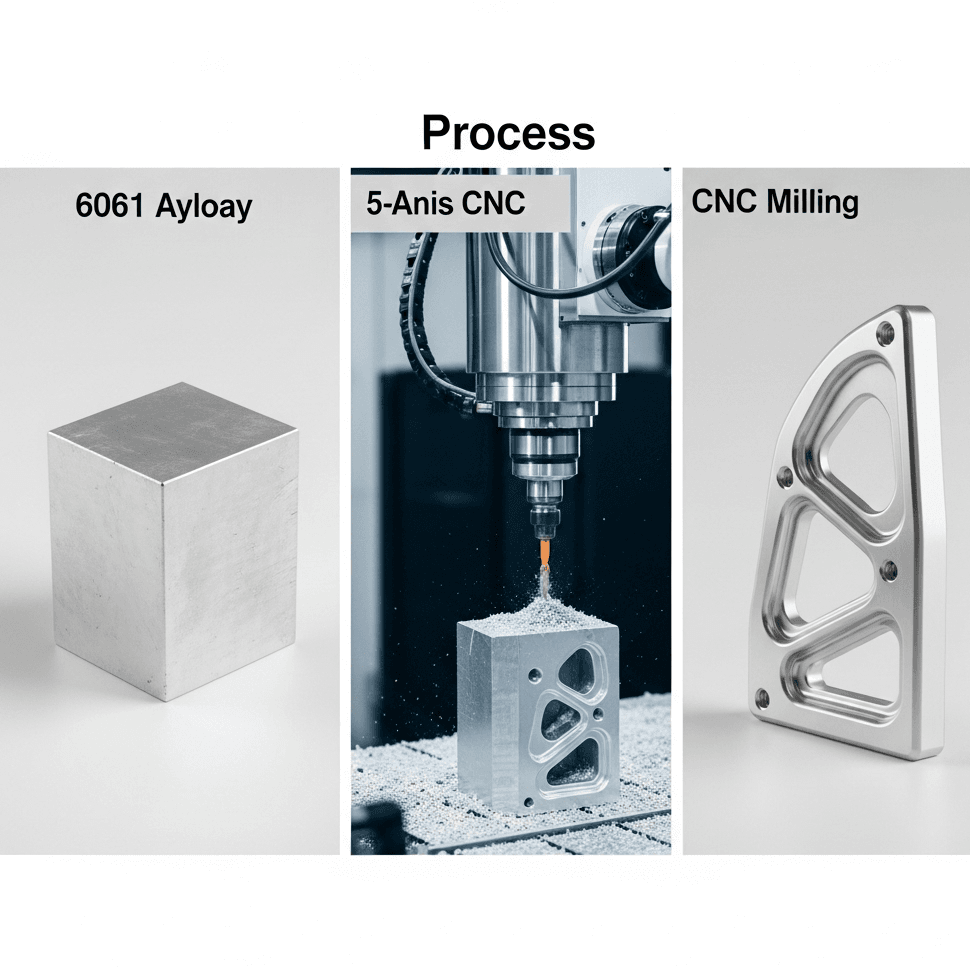

La base : usinage de précision en aluminium CNC

Avant que toute couleur ne puisse être appliquée, la fondation du composant doit être parfaite. Cela commence par un aluminium de qualité supérieure usinage CNC. Le choix de l'alliage d'aluminium et la qualité du processus d'usinage CNC impactent directement la finition anodisée finale. Différents alliages réagissent différemment à l'anodisation, affectant l'absorption de la couleur et la cohérence.

Chez ly-machining, notre processus commence par une analyse approfondie des exigences de votre projet. Nous prenons en compte l'application prévue, l'esthétique souhaitée et les exigences fonctionnelles de la pièce. Cela guide notre sélection du grade d'aluminium idéal, qu'il s'agisse du polyvalent 6061 pour des applications générales ou du 7075 à haute résistance pour des composants aérospatiaux et de défense où la durabilité est primordiale. Nos centres d'usinage CNC avancés garantissent que chaque pièce est usinée selon des spécifications exactes.

La finition de surface obtenue lors de l'usinage CNC est un autre facteur critique. Une surface lisse et uniforme créée par un processus d'usinage CNC finement réglé acceptera la teinture plus uniformément, résultant en une couleur plus riche et plus cohérente. À l'inverse, une surface mal finie peut conduire à une apparence tachée ou striée après anodisation. Nous utilisons des outils de coupe précis et des avances et vitesses optimales pour créer une surface parfaitement préparée pour les étapes d'anodisation suivantes. Cette attention méticuleuse à la phase initiale d'aluminium CNC est fondamentale pour le succès des applications multicolores.

Comprendre le processus d'anodisation

L'anodisation est un procédé électrochimique qui améliore la couche d'oxyde naturelle à la surface des pièces en aluminium. Cette couche n'est pas un revêtement comme la peinture ; elle fait partie intégrante de l'aluminium lui-même, la rendant extrêmement durable et résistante à la corrosion. Pour les applications multicolores, ce processus est soigneusement contrôlé pour créer une couche d'anodisation poreuse capable d'absorber des colorants colorés.

Le processus consiste à immerger la pièce en aluminium CNC dans un bain d'acide électrolytique, généralement de l'acide sulfurique, et à faire passer un courant électrique à travers celle-ci. La pièce agit comme l'anode (électrode positive), et lorsque le courant circule, de l'oxygène est libéré à la surface, se combinant avec l'aluminium pour former une couche dure et poreuse d'oxyde d'aluminium. La épaisseur et la porosité de cette couche sont précisément contrôlées en ajustant la chimie du bain, la température et le courant électrique — des paramètres cruciaux dans toute opération professionnelle d'usinage CNC et de finition.

Il existe deux principaux types d'anodisation pertinents pour la plupart des applications :

| Type d'anodisation | Épaisseur typique | Caractéristiques clés | Idéal pour |

| Type II (Acide sulfurique) | 0.0002″ – 0.001″ | Bonne résistance à la corrosion, excellente pour la teinture, décorative. | La plupart des produits commerciaux et grand public où l'esthétique est essentielle. |

| Type III (Hardcoat) | 0.001″ – 0.004″ | Solidité et densité supérieures, résistance accrue à l'usure. | Applications industrielles, aérospatiales et militaires à forte usure. |

Alors que le hardcoat de type III peut être teint, la structure poreuse plus dense entraîne souvent des couleurs plus foncées ou moins vibrantes, telles que le noir ou les gris foncés. La plupart des applications multi-couleurs vibrantes utilisent le procédé de type II, qui offre la meilleure surface pour un large spectre de couleurs brillantes. Comprendre cette distinction est essentiel lors de la spécification des exigences pour vos pièces en aluminium CNC.

L'art du masquage dans l'anodisation multi-couleurs

Obtenir des lignes nettes et précises entre différentes couleurs sur une pièce en aluminium est la marque d'un travail d'anodisation multi-couleurs de qualité. Cela se réalise par un processus méticuleux appelé masquage. Après l'anodisation initiale et le bain de teinture de la première couleur, certaines zones sont masquées pour les protéger des couleurs suivantes ou pour éviter que leur couleur ne soit enlevée. C'est la partie la plus laborieuse et techniquement complexe du processus, nécessitant une grande compétence.

Plusieurs techniques de masquage sont utilisées, chacune avec ses avantages selon la géométrie de la pièce et la complexité du design. Le choix de la méthode de masquage est une décision critique dans le flux de travail global de usinage CNC et de finition.

1. Masquage par ruban adhésif et bouchons

C'est la méthode la plus traditionnelle. Des rubans résistants à la chaleur et aux produits chimiques sont découpés avec précision et appliqués sur des surfaces plates ou légèrement courbes. Pour les trous, filetages et perçages, des bouchons en silicone ou en caoutchouc de taille personnalisée sont utilisés. Cette méthode est efficace pour des designs géométriques plus simples et souvent la plus économique pour des séries faibles à moyennes. Cependant, elle nécessite une main stable et beaucoup de travail manuel pour assurer une étanchéité parfaite des bords du ruban afin d'éviter le « saignement de couleur », où la teinture s'infiltre sous le masque.

2. Agents de masquage liquides

Pour des géométries plus complexes, comme des pièces avec des contours intricats ou des surfaces texturées produites par fraisage CNC, un agent de masquage liquide pouvant être peint est souvent utilisé. Ce liquide est appliqué sur les zones à protéger, puis durci pour former une couche élastique et durable. Il offre une excellente conformité aux surfaces irrégulières où le ruban pourrait se froisser ou échouer. Après les étapes d'anodisation suivantes, le masque est retiré manuellement.

3. Masquage avancé : laser et chimique

Pour la plus haute précision et reproductibilité, notamment dans la production en série de composants CNC en aluminium complexes, des techniques avancées entrent en jeu.

- Masquage au laser : Un laser est utilisé pour ablater ou graver sélectivement des parties de la couche anodique déjà teintée. Cela crée des motifs incroyablement précis et nets, bien au-delà de ce qui est possible avec un masquage manuel. Le laser peut également être utilisé pour créer un « masque » en modifiant la surface avant la teinture, permettant des logos, textes ou schémas complexes.

- Masquage chimique : Cela consiste à utiliser la sérigraphie ou la tampographie pour appliquer une résistance chimique à la surface. Cette résistance empêche la zone sous-jacente d'être affectée lors des cycles de décoloration ou de teinture ultérieurs. C'est très efficace pour des motifs et logos répétitifs sur des surfaces plates ou légèrement courbes, combinant la précision de l'impression avec la durabilité de l'anodisation.

L'expertise d'un fournisseur comme ly-machining se manifeste dans leur capacité à sélectionner et combiner ces techniques pour atteindre le résultat souhaité de manière efficace et efficiente.

Contrôle de la qualité : assurer la cohérence des couleurs et la durabilité

Le contrôle qualité dans un processus d'anodisation multicolore est une tâche aux multiples facettes qui couvre toute la chaîne de fabrication, de l'usinage CNC initial de l'aluminium jusqu'à la dernière étape de scellement de la pièce. Sans vérifications rigoureuses à chaque étape, le produit final peut présenter une multitude de défauts qui compromettent à la fois son apparence et ses performances.

Un processus cohérent est essentiel. Cela commence par la matière première ; même différents lots du même alliage d'aluminium peuvent présenter de légères variations dans leur composition, entraînant de petites différences dans l'absorption de la couleur. Un partenaire en usinage CNC axé sur la qualité gérera soigneusement l'approvisionnement en matériaux pour minimiser cette variabilité. Tout au long du processus d'anodisation lui-même, des paramètres critiques doivent être surveillés et contrôlés électroniquement.

Ces paramètres incluent :

- Concentration de la baignoire : La composition chimique des bains de gravure, de démut, d'anodisation et de teinture doit être maintenue dans des tolérances strictes.

- Température : Même quelques degrés de fluctuation de température dans le bain de teinture peuvent modifier la teinte finale de la couleur.

- Densité de courant & Tension : Les paramètres électriques durant la phase d'anodisation déterminent l'épaisseur et la porosité de la couche d'oxyde, ce qui impacte directement l'absorption de la teinture.

- Temps d'immersion : La durée pendant laquelle une pièce reste dans chaque bain est chronométrée précisément pour garantir des résultats cohérents d'une pièce à l'autre.

Après l'anodisation, les pièces subissent une série d'inspections. L'inspection visuelle sous un éclairage contrôlé est la première étape pour vérifier la présence de défauts évidents tels que décoloration, taches ou incohérences. Pour une analyse plus quantitative, des équipements spécialisés sont utilisés. Des colorimètres peuvent mesurer précisément la teinte de la couleur et garantir qu'elle correspond à la norme spécifiée par le client (par exemple, une couleur Pantone). Des méthodes de contrôle non destructives telles que la courants de Foucault ou autres sont utilisées pour vérifier que l'épaisseur du revêtement anodique répond à la spécification requise, assurant la durabilité et la résistance à la corrosion de la pièce.

Enfin, le processus de scellement est la dernière étape critique. La couche d'oxyde poreuse est scellée, généralement dans de l'eau déionisée chaude ou une solution d'acétate de nickel, pour fixer les teintures et fermer les pores. Un scellement inadéquat peut entraîner une décoloration au fil du temps ou une « fuite » de la surface. Des tests d'adhérence peuvent également être effectués pour garantir que le revêtement scellé est robuste et ne s'écaille pas ou ne se décolle pas lors de l'utilisation. Cette approche globale de la qualité distingue un fournisseur de CNC en aluminium de premier plan des autres.

Conception pour l'anodisation : Optimiser vos pièces CNC

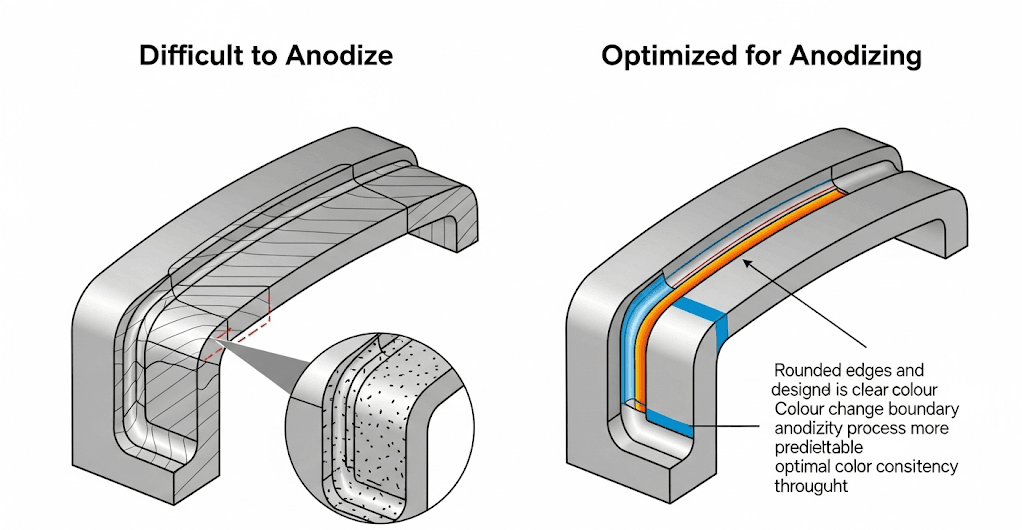

Pour obtenir les meilleurs résultats et maîtriser les coûts, il est avantageux de concevoir les pièces en tenant compte du processus d'anodisation multicolore. Collaborer avec votre partenaire en usinage CNC dès la phase de conception peut éviter des problèmes de fabrication futurs et conduire à un produit final supérieur. Cette pratique, connue sous le nom de Conception pour la Fabrication (DFM) ou plus précisément, Conception pour l'Anodisation (DFA), comporte quelques considérations clés.

Tout d'abord, considérez les arêtes et les coins de votre pièce. Des coins externes très pointus (90 degrés ou moins) peuvent poser problème pour l'anodisation. La couche d'oxyde a tendance à s'amincir sur ces arêtes pointues, ce qui peut entraîner une couleur plus claire ou une résistance à la corrosion réduite dans cette zone. Spécifier un petit rayon ou un chanfrein sur ces arêtes, même aussi petit que 0,5 mm, permet d'obtenir une couche plus uniforme et une meilleure cohérence de couleur.

Deuxièmement, pensez au processus de masquage. Si votre conception nécessite qu'une limite de couleur tombe sur une surface complexe et courbe, il sera plus difficile et coûteux de masquer qu'une limite qui suit un bord ou une rainure claire et définie. Concevoir une rainure peu profonde (par exemple, 0,2 mm de profondeur) où deux couleurs se rencontrent peut offrir une limite naturelle pour le masque, ce qui donne une ligne plus nette et un processus plus efficace.

Troisièmement, la sélection de l'alliage, une partie essentielle du processus d'usinage CNC d'aluminium, est primordiale. Comme mentionné, des alliages comme le 6061 sont excellents pour des couleurs vives et éclatantes. Les alliages de la série 7000, bien que plus résistants, peuvent produire des teintes légèrement différentes ou plus foncées. Il est crucial de discuter de la palette de couleurs souhaitée avec votre partenaire de fabrication pour s'assurer que l'alliage choisi peut l'atteindre.

Enfin, soyez attentif aux poches profondes et aux petits trous aveugles. Il peut être difficile pour les solutions acides et de teinture de circuler correctement dans ces zones, ce qui peut entraîner des couches plus fines ou une couleur incohérente. Si possible, concevez des pièces avec des trous traversants plutôt que des trous aveugles, et évitez les cavités extrêmement profondes et étroites pour améliorer la qualité et la cohérence de la finition anodisée. Une conception réfléchie, guidée par l'expertise de votre fournisseur en usinage et finition CNC, est une pierre angulaire du succès.

Applications dans divers secteurs

La combinaison unique de durabilité, de résistance à la corrosion et de polyvalence esthétique fait des pièces en aluminium anodisé multicolore une option privilégiée dans de nombreux secteurs exigeants. La capacité à coder par couleur les fonctions, à renforcer la marque et à offrir une sensation premium tout en maintenant des performances élevées est inestimable.

Consommateur Électronique: Pensez aux ordinateurs portables haut de gamme, aux smartphones et aux équipements audio. L'anodisation multicolore est utilisée pour créer des effets visuels époustouflants, différencier les gammes de produits (par exemple, différentes couleurs pour différentes capacités de stockage) et ajouter des éléments de branding haut de gamme. La finition durable résiste à la manipulation quotidienne, et la précision de l'usinage CNC garantit un ajustement et une finition parfaits.

Automobile et Sport automobile : Dans le monde de l'automobile, la performance et l'apparence vont de pair. Les pièces anodisées multicolores se retrouvent dans les composants de moteur sur mesure, les garnitures intérieures et les pièces de suspension. Le rouge pour la haute performance, le bleu pour une marque spécifique — les couleurs sont à la fois fonctionnelles et esthétiques. La résistance à la corrosion est également essentielle pour les pièces exposées aux éléments.

Médical Appareils : L'industrie médicale nécessite des matériaux biocompatibles, stérilisables et facilement identifiables. L'aluminium anodisé multicolore est utilisé pour les poignées d'outils chirurgicaux, les boîtiers d'équipements de diagnostic et d'autres composants. Les couleurs peuvent être utilisées pour coder différentes tailles ou types d'instruments, réduisant ainsi le risque d'erreur dans un environnement médical à rythme rapide. La couche anodique scellée offre une surface propre, non lixiviable.

Aérospatiale et Défense : Dans ce secteur, la performance de chaque composant est essentielle. Alors que le traitement dur Type III est souvent utilisé pour sa résistance à l'usure, l'anodisation multi-couleurs Type II est employée pour les panneaux de cockpit, les boîtiers pour l'électronique embarquée et d'autres composants où l'identification est cruciale. Le procédé doit respecter des spécifications militaires strictes (par exemple, MIL-A-8625F), témoignant de sa fiabilité. La légèreté de l'aluminium combinée à la finition anodisée protectrice en fait un matériau idéal pour les applications où chaque gramme compte. Ce niveau de précision et de fiabilité commence par une usinage CNC expert de l'aluminium.

Choisir le bon partenaire : ce qu'il faut rechercher

Choisir le bon partenaire de fabrication est la décision la plus importante que vous prendrez dans votre projet. Un partenaire compétent est bien plus qu’un simple fournisseur ; il est une extension de votre équipe de conception et d’ingénierie. Lors de l’évaluation d’un fournisseur potentiel de usinage CNC et d’anodisation, en particulier pour des travaux complexes multi-couleurs, il y a plusieurs attributs clés à rechercher.

Avant tout, il s'agit de la capacité intégrée. Une installation comme ly-machining, qui gère à la fois l'usinage CNC de l'aluminium et l'anodisation multi-color en interne, offre un avantage significatif. Cela élimine les défis logistiques et le potentiel de défaussement de responsabilité qui peuvent survenir lorsque le travail est sous-traité entre un atelier de machine et un atelier de finition séparé. Un processus intégré garantit une communication fluide, un contrôle qualité unifié et un point de responsabilité unique.

Ensuite, renseignez-vous en profondeur sur leurs systèmes de contrôle de processus et d'assurance qualité. Demandez-leur comment ils surveillent et documentent la composition chimique de leurs bains, les températures et les paramètres électriques. Disposent-ils de colorimètres pour garantir la correspondance des couleurs ? Peuvent-ils fournir des certificats de conformité et des rapports d'inspection vérifiant l'épaisseur du revêtement et le respect des normes telles que MIL-A-8625F ? Un partenaire confiant et compétent sera transparent concernant ses systèmes de qualité.

Troisièmement, recherchez une expertise en ingénierie et un esprit de collaboration. Les meilleurs partenaires examineront votre conception et fourniront des retours sur la conception pour la fabrication et l'assemblage (DFM/DFA). Ils poseront des questions, suggéreront des améliorations et travailleront avec vous pour trouver la solution la plus efficace et la plus rentable pour atteindre le résultat souhaité. Ils devraient être en mesure de discuter des avantages et des inconvénients des différentes alliages d'aluminium, des techniques de masquage et des options de finition dans le contexte de votre application spécifique.

Enfin, demandez à voir des exemples de leurs travaux précédents. Un portfolio de pièces anodisées complexes et multicolores est la meilleure preuve de leur capacité. Faites attention à la netteté des lignes de couleur, à la cohérence de la finition et à la qualité globale des composants. Choisir un partenaire avec une expérience éprouvée en usinage CNC d'aluminium de haute qualité et en finitions complexes est votre meilleure garantie de succès.

Questions Connexes

Pouvez-vous anodiser une pièce qui a été assemblée à partir de plusieurs pièces usinées par CNC ?

En général, il n'est pas recommandé d'anodiser un assemblage. Le processus d'anodisation nécessite que la pièce soit conductrice électriquement et que la solution circule librement sur toutes les surfaces. Les petites fissures et joints dans un assemblage peuvent piéger des produits chimiques, entraînant de la corrosion (corrosion de crevasse) et une finition incohérente. De plus, si l'assemblage contient différents alliages d'aluminium ou d'autres métaux (comme Acier vis, cela peut perturber complètement le processus électrochimique. La meilleure pratique consiste à effectuer l'usinage CNC de l'aluminium et l'anodisation sur chaque composant individuellement avant l'assemblage.

Quelle est la différence de coût entre l'anodisation monochrome et l'anodisation multicolore ?

L'anodisation multicolore est nettement plus coûteuse que l'anodisation monochrome en raison du travail manuel intensif et des étapes supplémentaires du processus impliquées. Les principaux facteurs de coût sont les opérations de masquage et de démasquage. Chaque couleur supplémentaire nécessite un cycle complet de masquage, de décoloration/décoloration, de teinture et de démasquage. La complexité du masque est également un facteur majeur ; un design simple utilisant du ruban adhésif sera moins coûteux qu'un design complexe nécessitant un masquage liquide ou une gravure laser. À titre d'estimation approximative, une pièce à deux couleurs peut coûter de 2 à 4 fois le prix d'une pièce monochrome, et le coût augmente avec chaque couleur supplémentaire. Il est essentiel d'obtenir un devis détaillé de votre partenaire en usinage CNC.

Questions Fréquemment Posées (FAQ)

Quel est le nombre maximum de couleurs que vous pouvez appliquer à une seule pièce en aluminium ? Théoriquement, il n'y a pas de limite stricte au nombre de couleurs. Cependant, la limite pratique est dictée par la géométrie de la pièce, l'espace disponible pour le masquage, ainsi que par le coût et la complexité croissants à chaque couleur ajoutée. La plupart des projets multicolores impliquent 2 à 4 couleurs. Au-delà, le processus devient exponentiellement plus difficile et coûteux, et le risque de défauts augmente. C'est un équilibre entre l'intention du design et la faisabilité de la fabrication qui doit être discuté avec un expert de votre fournisseur en fraisage CNC.

2. Quelle est la durabilité des couleurs dans une finition anodisée multicolore ? La durabilité est excellente, surtout lorsqu'elle est correctement scellée. Parce que la teinture est absorbée dans la couche d'oxyde d'aluminium poreuse, ce n'est pas un revêtement de surface qui peut facilement s'écailler ou se décoller comme de la peinture. La couleur est intégrée à la couche anodique dure, semblable à une céramique. Cependant, la résistance à la lumière peut varier en fonction de la teinture spécifique utilisée et de l'environnement. Les teintures organiques de haute qualité offrent une bonne résistance aux UV pour la plupart des applications, mais pour des environnements extérieurs extrêmes ou à forte exposition aux UV, vous devriez discuter des options de teinture les plus stables avec votre spécialiste de l'anodisation.

3. Peut-on obtenir une finition métallique ou brillante avec l'anodisation multicolore ? La finition anodisée standard est généralement mate ou satinée. Cependant, l'apparence finale est fortement influencée par la préparation initiale de la surface de la pièce en aluminium CNC. Une pièce très polie aura une finition anodisée plus brillante et plus réfléchissante, tandis qu'une pièce sablée aura une finition mate plus uniforme et non réfléchissante. Une étape de polissage chimique « trempe brillante » peut être réalisée avant l'anodisation pour obtenir une apparence très brillante, presque comme un miroir, bien que cela puisse augmenter le coût. Communiquer votre niveau de brillance souhaité est une étape clé du processus de spécification.