Prenez-vous des décisions d'ingénierie critiques concernant vos pièces en aluminium CNC en vous basant sur des informations incomplètes ? Le choix du traitement de surface optimal n'est pas simplement une question d'esthétique ; il influence directement la performance, la durabilité et l'intégrité globale du produit. Un mauvais choix peut entraîner des problèmes importants.

Sans une compréhension approfondie des subtilités techniques et des implications pratiques de chaque méthode, des sélections sous-optimales peuvent entraîner une usure prématurée, une résistance à la corrosion inadéquate ou une finition qui ne répond pas aux spécifications fonctionnelles ou esthétiques critiques. De telles négligences mettent en danger la fiabilité du produit, l'efficacité opérationnelle, et peuvent conduire à des retouches coûteuses ou à des défaillances sur le terrain.

Cependant, une approche méticuleuse, soutenue par une connaissance experte des caractéristiques et des applications pratiques de chaque méthode, peut transformer ces défis en opportunités pour des résultats de produit supérieurs et une valeur à long terme.

Atteindre des performances optimales et un attrait esthétique dans la CNC aluminium pièces nécessite une sélection stratégique de traitements de surface, chacun offrant des avantages distincts pour des exigences d'ingénierie et de conception spécifiques.

Optimisation des Pièces en Aluminium CNC : Traitements de Surface Courants et Leur Impact

Méthodes de Traitement de Surface Mécanique pour l'Aluminium CNC

Les traitements de surface mécaniques modifient la texture physique des pièces en aluminium par des forces abrasives ou de déplacement. Ces méthodes sont généralement utilisées pour obtenir des qualités esthétiques spécifiques, améliorer la sensation tactile ou préparer les surfaces pour des traitements ultérieurs. Elles modifient la topographie de la surface sans changer sa composition chimique.

Polissage pour l'Attrait Esthétique

Le polissage est un processus mécanique qui lisse la surface des pièces en aluminium CNC, réduisant la rugosité de la surface et augmentant la réflectivité. Cela est réalisé en éliminant les irrégularités microscopiques à l'aide de composés abrasifs ou de roues. L'objectif est souvent d'obtenir une finition miroir.

Avantages du Polissage des Pièces en Aluminium CNC

| Avantage | Description |

|---|---|

| **Lustre Élevé** | Produisant une surface extrêmement brillante et réfléchissante. |

| **Esthétique Améliorée** | Créant un aspect haut de gamme, visuellement attrayant. |

| **Sensations Plus Lisses** | Améliorant considérablement la douceur tactile. |

Inconvénients du Polissage des Pièces en Aluminium CNC

| Inconvénient | Description |

|---|---|

| **Intensif en main-d'œuvre** | Nécessite une main-d'œuvre qualifiée, augmentant le coût. |

| **Enlève du matériau** | Peut modifier les dimensions de la pièce, crucial pour les tolérances. |

| **Susceptible aux rayures** | Les surfaces polies se rayent facilement, nécessitant de la précaution. |

Sablage et microbillage pour la texture

Le sablage consiste à projeter un média abrasif sur la surface en aluminium sous haute pression, créant une finition mate uniforme. Le sablage utilise des abrasifs plus tranchants pour une texture plus grossière, tandis que le microbillage utilise des billes de verre pour une apparence plus lisse et satinée. Ce processus nettoie la surface et lui confère une texture cohérente.

Avantages du sablage des pièces en aluminium CNC

| Avantage | Description |

|---|---|

| **Finition mate uniforme** | Crée une apparence cohérente et non réfléchissante. |

| **Cache les imperfections** | Masque efficacement les défauts mineurs de surface ou les marques d'usinage. |

| **Améliore l'adhérence de la peinture** | Fournit un profil texturé pour une meilleure adhérence du revêtement. |

Inconvénients du sablage des pièces en aluminium CNC

| Inconvénient | Description |

|---|---|

| **Érosion du matériau** | Enlève une petite quantité de matériau, impactant les dimensions. |

| **Génération de poussière** | Nécessite une manipulation soigneuse et un contrôle environnemental. |

| **Dureté de surface** | Peut légèrement augmenter la rugosité de la surface, affectant l'usure. |

Brossage pour une finition directionnelle

Le brossage consiste à utiliser des bandes abrasives ou des brosses pour créer un motif de lignes fines et parallèles sur la surface en aluminium. Cette grain directionnel donne un aspect satiné ou mat avec une texture subtile. Il est souvent choisi pour sa qualité esthétique distinctive.

Avantages du brossage de l'aluminium CNC

| Avantage | Description |

|---|---|

| **Esthétique unique** | Crée un motif de grain sophistiqué et directionnel. |

| **Cache les empreintes digitales** | La surface texturée est moins susceptible de montrer des traces de doigts. |

| **Bonne base pour l'anodisation** | Peut être combiné avec l'anodisation pour une apparence améliorée. |

Inconvénients du brossage de l'aluminium CNC

| Inconvénient | Description |

|---|---|

| **Motif directionnel** | Peut être difficile à faire correspondre sur des géométries complexes. |

| **Uniformité limitée** | Obtenir des lignes de brossage parfaitement cohérentes peut être difficile. |

| **Lustre réduit** | Ne fournit pas une finition brillante haute. |

Méthodes de traitement de surface chimique pour l'aluminium CNC

Les traitements de surface chimiques modifient la surface des pièces en aluminium par réactions chimiques, sans appliquer de courant externe. Ces méthodes sont généralement utilisées pour la résistance à la corrosion, l'adhérence de la peinture ou pour obtenir des effets esthétiques spécifiques. Elles impliquent une immersion dans des solutions chimiques.

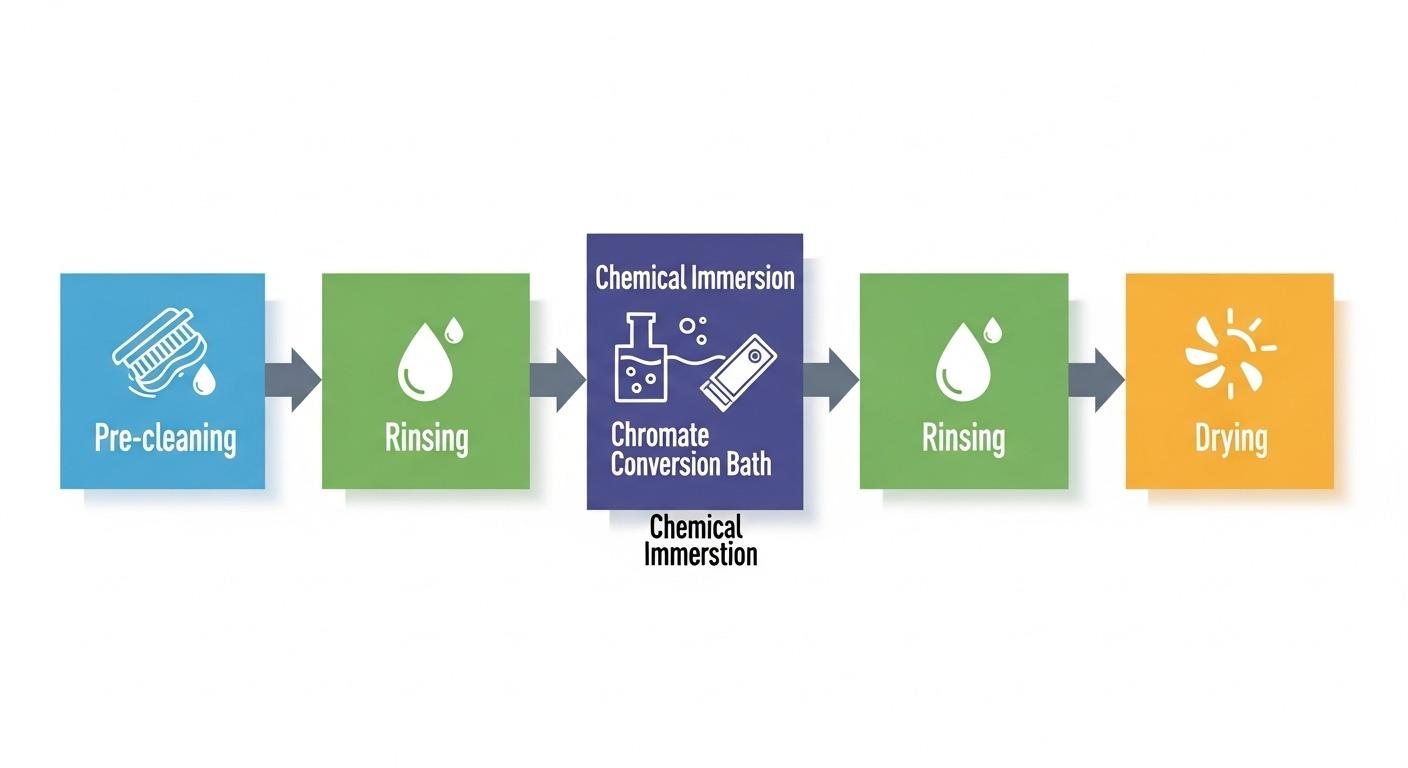

Revêtement de conversion chromate (Alodine)

Le revêtement de conversion chromate, souvent connu sous le nom de marque Alodine, crée une fine couche semblable à du gel de composés de chrome sur la surface en aluminium. Cette couche offre une excellente résistance à la corrosion et sert de primaire supérieur pour la peinture ou d'autres revêtements organiques. Il s'agit d'un procédé chimique non électrolytique.

Avantages de la conversion chromate sur aluminium

| Avantage | Description |

|---|---|

| **Résistance à la corrosion** | Offre une excellente protection contre l'oxydation. |

| **Adhérence exceptionnelle de la peinture** | Préadoucissement idéal pour la peinture ou la poudre ultérieure. |

| **Conductivité électrique** | Maintient la conductivité électrique, contrairement à l'anodisation. |

| **Changement dimensionnel minimal** | Revêtement très fin, préservant les tolérances des pièces. |

Inconvénients de la conversion chromate sur aluminium

| Inconvénient | Description |

|---|---|

| **Résistance à l'abrasion limitée** | Le revêtement est mou et offre une faible résistance à l'usure. |

| **Apparence** | Les couleurs varient du transparent à l'or, peu esthétiques. |

| **Produits chimiques toxiques** | Les procédés chromates traditionnels utilisent du chrome hexavalent, posant des préoccupations environnementales. |

Lustrage chimique pour la brillance

Le lustrage chimique améliore la brillance naturelle de l'aluminium en dissolvant les irrégularités de surface par un bain chimique. Ce procédé produit une finition réfléchissante, souvent semblable à un miroir, sans polissage mécanique. Il peut être utilisé comme prétraitement pour l'anodisation.

Avantages du lustrage chimique pour aluminium CNC

| Avantage | Description |

|---|---|

| **Haute réflectivité** | Crée une surface brillante et lustrée. |

| **Finition Uniforme** | Obtient une brillance constante sur des formes complexes. |

| **Économique** | Généralement moins exigeante en main-d'œuvre que le polissage mécanique. |

Inconvénients de l'éclaircissement chimique pour l'aluminium CNC

| Inconvénient | Description |

|---|---|

| **Enlèvement de Matériau** | Une partie du matériau est enlevée, ce qui peut affecter les tolérances. |

| **Résistance à la Corrosion Limitée** | Offre une protection contre la corrosion minimale inhérente. |

| **Manipulation Chimique** | Nécessite une gestion soigneuse des produits chimiques dangereux. |

Gravure chimique pour finition mate

La gravure chimique consiste à immerger des pièces en aluminium dans une solution alcaline ou acide pour enlever une couche uniforme de matériau. Ce processus crée une finition mate cohérente, souvent utilisée pour éliminer de petites imperfections de surface ou préparer la surface à d'autres traitements. Il offre une apparence givrée unique.

Avantages de la gravure chimique pour l'aluminium CNC

| Avantage | Description |

|---|---|

| **Finition mate uniforme** | Crée une apparence cohérente, non brillante. |

| **Relâchement de Stress** | Peut soulager les contraintes de surface dues à l'usinage. |

| **Nettoyage de Surface** | Nettoie et dégraisse efficacement la pièce. |

Inconvénients de la gravure chimique pour l'aluminium CNC

| Inconvénient | Description |

|---|---|

| **Changement dimensionnel** | Enlève du matériau, nécessitant un contrôle précis pour les tolérances. |

| **Déchets chimiques** | Génère des déchets chimiques nécessitant une élimination appropriée. |

| **Lustre réduit** | La finition résultante manque de brillance et de réflectivité. |

Méthodes de traitement de surface électrochimique pour l'aluminium CNC

Les traitements électrochimiques utilisent un courant électrique pour provoquer des réactions chimiques à la surface des pièces en aluminium. Ces méthodes impliquent généralement une immersion dans un bain d'électrolyte et sont connues pour produire des revêtements très durables et résistants à la corrosion. Elles améliorent considérablement les propriétés de la surface.

Anodisation (Type II : Standard & Type III : Dure)

L'anodisation est un processus de passivation électrolytique qui forme une couche d'oxyde épaisse et durable sur la surface de l'aluminium. Le type II (anodisation à l'acide sulfurique) offre une bonne résistance à la corrosion et à l'usure avec diverses options de couleurs. Le type III (anodisation dure) produit une couche beaucoup plus dure, plus dense et plus épaisse pour une résistance supérieure à l'usure et à l'abrasion, souvent dans des tons plus foncés et mats.

Avantages de l'anodisation de l'aluminium CNC

| Avantage | Description |

|---|---|

| **Résistance à la corrosion** | Offre une excellente protection contre l'oxydation. |

| **Résistance à l'usure** | Le type III offre une dureté et une résistance à l'abrasion exceptionnelles. |

| **Polyvalence esthétique** | Large gamme de couleurs vives disponibles (Type II). |

| **Isolation électrique** | Crée une couche d'oxyde non conductrice. |

Inconvénients de l'anodisation de l'aluminium CNC

| Inconvénient | Description |

|---|---|

| **Changement dimensionnel** | Ajoute de l'épaisseur à la surface, nécessitant un ajustement des tolérances. |

| **Conductivité électrique réduite** | La couche d'oxyde est un isolant, entravant la conductivité. |

| **Fissuration (Type III)** | Les revêtements durs peuvent être cassants, sujets à la microfissuration. |

| **Masquage Requis** | Les zones nécessitant une conductivité doivent être masquées avant le traitement. |

Électropolissage pour la Lisse

L'électropolissage est un procédé électrochimique qui enlève une fine couche de matériau de la surface en aluminium, nivelant les pics et les vallées microscopiques. Cela donne une surface plus lisse, plus brillante et souvent plus passive. Il peut améliorer la résistance à la corrosion en créant une surface plus propre.

Avantages de l'Électropolissage de l'Aluminium CNC

| Avantage | Description |

|---|---|

| **Finition Ultra-Lisse** | Obtient une douceur et un éclat exceptionnels de la surface. |

| **Amélioration de la Facilité de Nettoyage** | Réduit la surface, rendant les pièces plus faciles à nettoyer. |

| **Renforcement de la Résistance à la Corrosion** | Crée une surface plus passive et uniforme. |

| **Élimination des Bords Vifs** | Débarrasse efficacement des bavures sur des géométries complexes et intriquées. |

Inconvénients de l'Électropolissage de l'Aluminium CNC

| Inconvénient | Description |

|---|---|

| **Enlèvement de Matériau** | Enlève une petite quantité de matériau, impactant les dimensions. |

| **Défauts de Surface** | Ne cache pas les défauts macroscopiques ; peut les accentuer. |

| **Coût** | Peut être plus coûteux que certaines autres méthodes de finition. |

Plombage Électrolytique pour des Propriétés Améliorées

L'électrolyse consiste à déposer une fine couche d'un métal différent sur le substrat en aluminium à l'aide d'un courant électrique. Ce processus peut considérablement améliorer des propriétés telles que la dureté, la résistance à l'usure, la protection contre la corrosion ou la conductivité électrique. Les matériaux de placage courants incluent le nickel, le cuivre ou le chrome.

Avantages de l'électrolyse sur l'aluminium CNC

| Avantage | Description |

|---|---|

| **Durabilité améliorée** | Améliore significativement la dureté et la résistance à l'usure. |

| **Protection contre la corrosion supérieure** | Crée une barrière contre les environnements agressifs. |

| **Conductivité électrique accrue** | Peut appliquer des couches conductrices comme le cuivre ou l'argent. |

| **Esthétiques variées** | Offre une large gamme de finitions métalliques. |

Inconvénients de l'électrolyse sur l'aluminium CNC

| Inconvénient | Description |

|---|---|

| **Défis d'adhérence** | Require un pré-traitement spécialisé pour une bonne adhérence à l'aluminium. |

| **Accumulation dimensionnelle** | Ajoute une épaisseur significative, nécessitant une conception soigneuse. |

| **Préoccupations environnementales** | Les bains de placage contiennent souvent des produits chimiques dangereux. |

| **Complexité des coûts** | Peut être un processus multi-étapes complexe et coûteux. |

Méthodes de traitement de surface par revêtement organique pour l'aluminium CNC

Les revêtements organiques appliquent une couche protectrice ou décorative sur les pièces en aluminium à l'aide de polymères. Ces méthodes impliquent généralement la pulvérisation ou l'immersion, puis la cuisson du revêtement. Elles offrent un large spectre de couleurs, textures et propriétés protectrices.

Peinture en poudre pour la durabilité et la couleur

La peinture en poudre consiste à appliquer électrostatiquement un polymère en poudre sèche sur la surface en aluminium, qui est ensuite cuite à haute température pour former une couche dure et protectrice. Cette méthode offre une excellente durabilité, une large gamme de couleurs et des avantages environnementaux grâce à l'absence de solvants. Elle procure une finition robuste.

Avantages de la peinture en poudre sur l'aluminium CNC

| Avantage | Description |

|---|---|

| **Durabilité exceptionnelle** | Très résistante aux éclats, rayures et décoloration. |

| **Large gamme de couleurs** | Options de couleurs et de finitions pratiquement illimitées. |

| **Respect de l'environnement** | Aucune émission de COV (Composés Organiques Volatils). |

| **Économique** | Utilisation efficace des matériaux, réduisant les déchets. |

Inconvénients de la peinture en poudre sur l'aluminium CNC

| Inconvénient | Description |

|---|---|

| **Épaisseur minimale** | Difficile à obtenir des couches très fines. |

| **Limitée aux matériaux résistants à la chaleur** | Nécessite des températures de cuisson élevées, incompatible avec certains matériaux. |

| **Correspondance des couleurs** | Peut être difficile de faire correspondre exactement les couleurs entre les lots. |

Peinture liquide pour finitions délicates

La peinture liquide consiste à appliquer une couche de peinture humide, généralement un revêtement à base de polymère, sur la surface en aluminium par pulvérisation ou brossage. Cette méthode permet un contrôle très précis de l'épaisseur, de la texture et de la couleur de la finition, et peut obtenir des surfaces exceptionnellement lisses et brillantes. Elle est très polyvalente.

Avantages de la peinture liquide sur aluminium CNC

| Avantage | Description |

|---|---|

| **Contrôle précis de la finition** | Permet des revêtements extrêmement lisses, fins et brillants. |

| **Correspondance illimitée des couleurs** | Correspondance précise des couleurs pour des exigences esthétiques spécifiques. |

| **Températures de durcissement plus basses** | Peut être appliquée sur des composants sensibles à la chaleur. |

Inconvénients de la peinture liquide sur aluminium CNC

| Inconvénient | Description |

|---|---|

| **Émissions de COV** | Les peintures traditionnelles émettent des COV, nécessitant une ventilation. |

| **Moins durable** | Généralement moins résistant aux chocs que le revêtement en poudre. |

| **Temps de séchage plus long** | Nécessite plus de temps pour sécher et durcir. |

| **Multiple couches** | Souvent nécessite plusieurs couches pour une finition optimale. |

Choisir le bon traitement de surface pour aluminium CNC

Sélectionner le Traitement de surface est une décision d'ingénierie cruciale qui équilibre performance, esthétique et coût. Cela nécessite une compréhension approfondie des exigences de l'application et des propriétés inhérentes à chaque méthode de finition. Ce processus bénéficie souvent de la consultation d'experts pour éviter des erreurs coûteuses.

Facteurs à considérer pour une sélection optimale

Le processus de prise de décision pour le traitement de surface est complexe, nécessitant une évaluation attentive de plusieurs facteurs interdépendants. Chaque choix a des implications tant pour la performance que pour la fabricabilité.

Exigences fonctionnelles (Corrosion, Usure)

Pour les applications exigeant une résistance élevée à la dégradation environnementale, des traitements comme l'anodisation (notamment de type III) ou la conversion chromatée sont essentiels. Si les pièces subissent friction ou abrasion, l'anodisation dure ou certaines méthodes de galvanoplastie sont indispensables pour assurer la durabilité. L'environnement opérationnel détermine les propriétés protectrices nécessaires.

Considérations esthétiques (Couleur, Texture)

Lorsque l'aspect visuel est un critère principal, des options comme l'anodisation de type II offrent une large gamme de couleurs et un aspect métallique haut de gamme. La peinture en poudre et la peinture liquide offrent une grande variété de couleurs et de textures. Les finitions mécaniques telles que le polissage, le sablage ou le brossage peuvent créer des effets tactiles et visuels spécifiques.

Rentabilité et délai de livraison

Le coût total d'un traitement de surface inclut non seulement le matériau et le traitement, mais aussi la main-d'œuvre, l'équipement et la conformité environnementale. Les traitements plus complexes ou nécessitant un équipement spécialisé entraîneront des coûts plus élevés et potentiellement des délais plus longs. Trouver un équilibre entre budget et performance est essentiel.

Impact environnemental et réglementations

La conformité réglementaire et l'impact environnemental deviennent de plus en plus importants. La conversion chromatée traditionnelle est en cours de suppression dans de nombreuses régions en raison des préoccupations concernant le chrome hexavalent, ce qui pousse à un passage vers des alternatives au chrome trivalent. La consommation d'eau, l'élimination des déchets et les émissions de COV sont autant de facteurs à considérer dans le processus de sélection.

Le rôle de la consultation d'experts

Naviguer dans la complexité des traitements de surface de l'aluminium bénéficie grandement de l'expertise de professionnels expérimentés. Leur connaissance technique peut éviter des erreurs coûteuses et optimiser les résultats.

Exploiter l'expertise du fabricant d'origine

Travailler directement avec un fabricant d'origine comme ly-machining donne accès à une expertise pratique approfondie dans une large gamme de processus de finition. Nos ingénieurs comprennent les nuances de compatibilité des matériaux, des paramètres de processus et du contrôle qualité. Ce canal direct garantit des résultats cohérents et de haute qualité.

Solutions sur mesure pour des besoins spécifiques

Chaque projet a des exigences uniques. Une consultation d'expert permet d'obtenir une solution sur mesure, en associant précisément le traitement de surface adapté à vos contraintes fonctionnelles, esthétiques et budgétaires. Cette approche personnalisée assure une performance et une valeur optimales.

Notre expertise en traitements de surface CNC pour l'aluminium

Chez ly-machining, situé à Shenzhen, en Chine, nous sommes spécialisés dans la fourniture de pièces en aluminium usinées CNC de haute qualité avec des traitements de surface précis. Notre expérience étendue et nos installations avancées garantissent des résultats supérieurs pour diverses applications industrielles. Nous nous engageons dans l'excellence technique.

Pourquoi choisir notre traitement de surface de haute qualité

Notre approche combine des capacités techniques avancées avec une méthodologie axée sur le client, garantissant que chaque projet respecte les normes les plus élevées. Nous sommes fiers de notre fiabilité et de notre précision à chaque étape du processus.

Expertise Technique Approfondie et Contrôle Qualité

Notre équipe se compose d'ingénieurs expérimentés possédant une connaissance approfondie en science des matériaux et en ingénierie de surface. Nous mettons en œuvre des protocoles rigoureux de contrôle qualité à chaque étape, depuis la consultation initiale de conception jusqu'à l'inspection finale, garantissant le respect des spécifications et une performance constante. Cette attention méticuleuse aux détails définit notre engagement envers l'excellence.

Tarification Transparente et Approvisionnement Fiable

Nous proposons des structures tarifaires claires et complètes sans frais cachés, favorisant la confiance et la prévisibilité dans votre processus d'approvisionnement. En tant que fabricant source, nous gérons l'ensemble de la chaîne de production, assurant un approvisionnement fiable, des délais efficaces et une communication réactive tout au long du cycle de vie de votre projet. Notre modèle de fabrication directe offre transparence.

Avantage du fabricant d'origine

Collaborer avec ly-machining signifie tirer parti de tous les avantages d'un fabricant direct. Cela inclut un accès direct à nos équipes techniques, une communication simplifiée, des économies de coûts et un contrôle inégalé sur la qualité et les calendriers de livraison. Nous éliminons les intermédiaires, offrant une solution fluide et intégrée pour vos besoins en traitement de surface en aluminium CNC.

Étude de cas

Un fabricant d'appareils de renom médical un fabricant d'appareils a requis des composants en aluminium biocompatibles avec une résistance exceptionnelle à la corrosion pour un nouvel instrument de diagnostic. Leur fournisseur initial peinait à atteindre les normes strictes d'anodisation dure de type III nécessaires à la fois pour la longévité fonctionnelle et la sécurité des patients. L'épaisseur de revêtement incohérente entraînait des rejets coûteux.

Notre solution a impliqué une revue complète de la géométrie de leurs pièces et des spécifications de matériaux. Nous avons développé un protocole personnalisé d'anodisation dure de type III, en optimisant la composition du bain, la densité de courant et les processus de post-étanchéité. Notre installation d'anodisation interne permettait un contrôle précis et des tests itératifs.

Le résultat a été une couche d'anodisation dure de type III cohérente et uniforme, répondant à toutes les normes de biocompatibilité et de résistance à la corrosion, dépassant les spécifications initiales de 25%. Cette précision a permis au client de réduire significativement les taux de rejet et d'accélérer le lancement de leur produit, démontrant la valeur de l'expertise en fabrication spécialisée.

Invitez les lecteurs à obtenir un devis gratuit ou une consultation technique.

Section FAQ

Quel est le meilleur traitement contre la corrosion ?

Le traitement de surface optimal pour la résistance à la corrosion des pièces en aluminium dépend largement des conditions environnementales spécifiques et des exigences de performance. Les revêtements de conversion chromatée (par exemple, Alodine) offrent une excellente protection et constituent d'excellents primaires.

L'anodisation, en particulier le type III (anodisation dure), crée une couche d'oxyde robuste et protectrice qui améliore considérablement la résistance à la corrosion. Pour des environnements très agressifs, une électrolyse spécialisée peut être envisagée.

Comment le traitement de surface impacte-t-il le coût ?

Le coût du traitement de surface est influencé par la complexité du procédé, la consommation de matériaux, l'intensité du travail et les exigences de conformité environnementale. Des traitements comme le polissage peuvent être coûteux en main-d'œuvre, augmentant ainsi les coûts.

Les traitements électrochimiques avancés tels que l'anodisation dure ou l'électropolissage impliquent souvent des équipements spécialisés et une expertise spécifique. Des facteurs comme la taille du lot et la géométrie des pièces jouent également un rôle important dans la détermination du coût global par unité.

Les traitements de surface peuvent-ils modifier les dimensions ?

Oui, de nombreux traitements de surface peuvent modifier les dimensions des pièces en aluminium CNC, ce qui est une considération critique pour les applications à tolérances strictes. L'anodisation, par exemple, augmente l'épaisseur de la couche d'oxyde, nécessitant des ajustements en pré-fraisage.

L'électrodéposition dépose également une nouvelle couche de matériau, augmentant les dimensions. Même des traitements comme la gravure chimique ou l'électropolissage enlèvent du matériau, ce qui nécessite une compensation soigneuse lors du processus de fabrication initial pour maintenir les tolérances souhaitées.