Fissuration du CNC PMMA : solutions d'expert

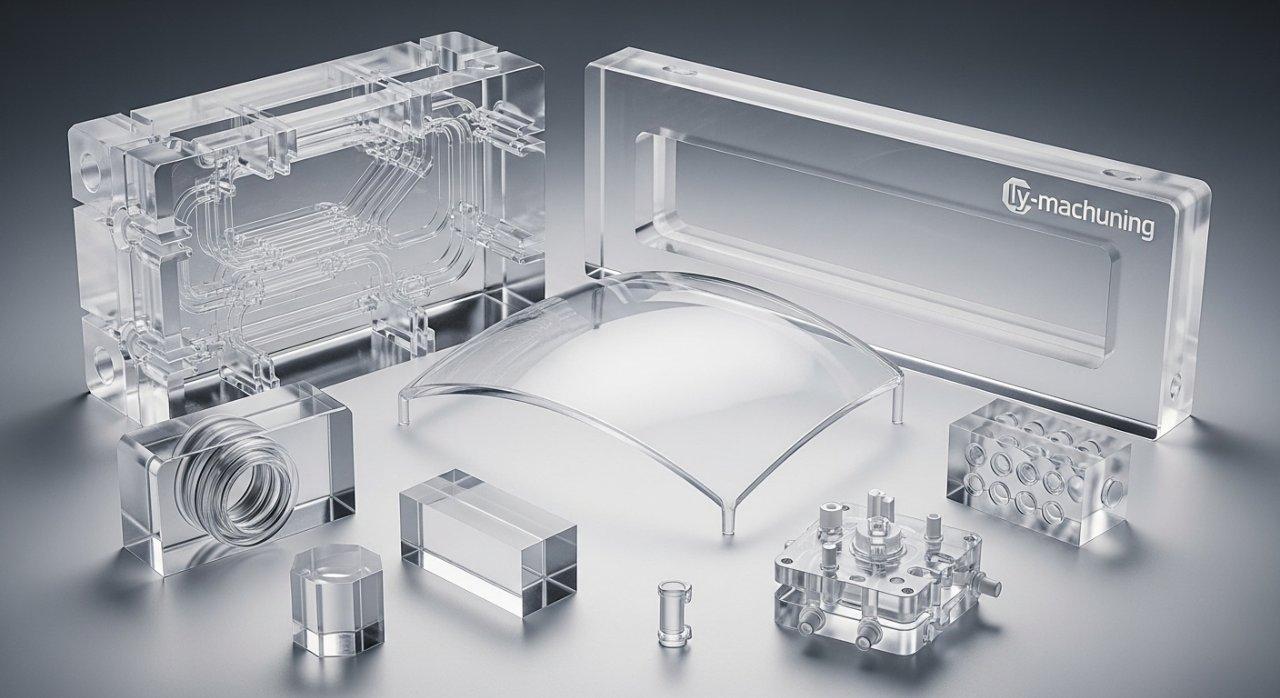

La solution de fissuration du CNC PMMA réside dans un contrôle méticuleux du processus, une sélection précise des outils et un recuit de relaxation des contraintes critique du PMMA. Ces techniques intégrées d'usinage du PMMA sont essentielles pour prévenir la fissuration de l'acrylique et obtenir des résultats parfaits.

Votre projet d'usinage CNC PMMA est-il en proie à des fissures frustrantes, entraînant des rebuts coûteux et des retards ? De nombreux fabricants font face à ce défi persistant, sous-estimant souvent les caractéristiques uniques du matériau PMMA.

La frustration des taux de rebuts élevés et de l'intégrité des pièces compromise peut avoir un impact significatif sur les délais et les budgets du projet. Sans un contrôle précis à chaque étape, les pièces en PMMA sont susceptibles de diverses formes de fissuration.

Ce guide complet, basé sur notre expérience approfondie en tant que fabricant de sources principales, démystifiera les causes profondes de la fissuration du PMMA. Nous révélerons les stratégies définitives et les techniques avancées d'usinage du PMMA pour éliminer ces problèmes, garantissant que vos composants soient parfaits.

Comprendre la fissuration du PMMA dans l'usinage CNC

Causes courantes des fissures du PMMA

D'après notre expérience, la fissuration du PMMA provient souvent d'une combinaison de contraintes mécaniques, thermiques et chimiques. Des paramètres d'usinage inappropriés en sont la principale cause, générant une chaleur excessive et induisant des contraintes.

Un refroidissement insuffisant lors de la coupe est un autre facteur important que nous observons. Cela conduit à une surchauffe localisée, pouvant compromettre l'intégrité structurelle du matériau. Une géométrie d'outil inadéquate contribue également directement à la formation de fissures.

L'exposition chimique, même à des liquides de refroidissement ou des agents de nettoyage apparemment doux, peut provoquer des fissures de contrainte environnementale. Cela est particulièrement fréquent lorsque le PMMA est déjà soumis à des contraintes résiduelles dues à l'usinage.

Tableau : Causes courantes de fissuration du PMMA

| Cause | Description |

|---|---|

| Chaleur excessive | Générée par des vitesses élevées, un refroidissement insuffisant ou des outils émoussés. |

| Contrainte mécanique | Morsure incorrecte, avances agressives ou engagement inapproprié de l'outil. |

| Contraintes résiduelles | Stress matériel inhérent ou stress induit lors de l'usinage et du refroidissement. |

| Exposition chimique | Refroidisseurs, nettoyants ou adhésifs incompatibles provoquant une attaque environnementale. |

| Mauvaise géométrie de l'outil | Outils qui grattent ou poussent plutôt que coupent proprement, entraînant une déchirure du matériau. |

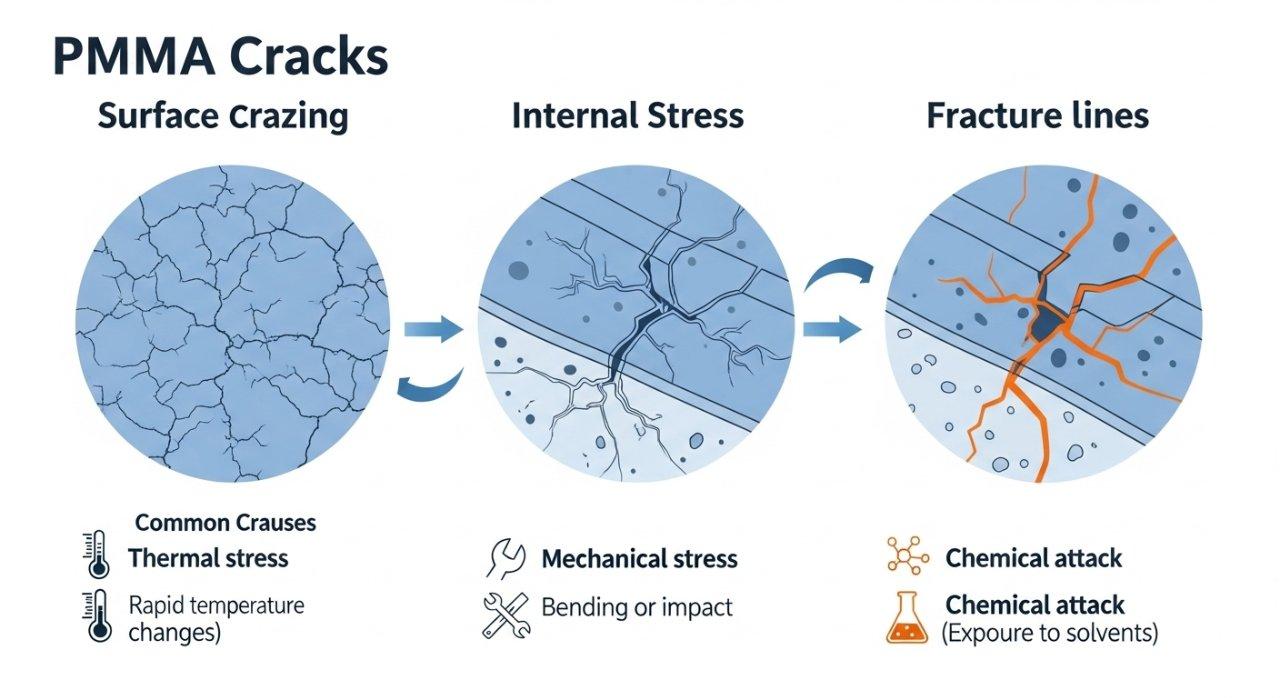

Types de fissures et leurs origines

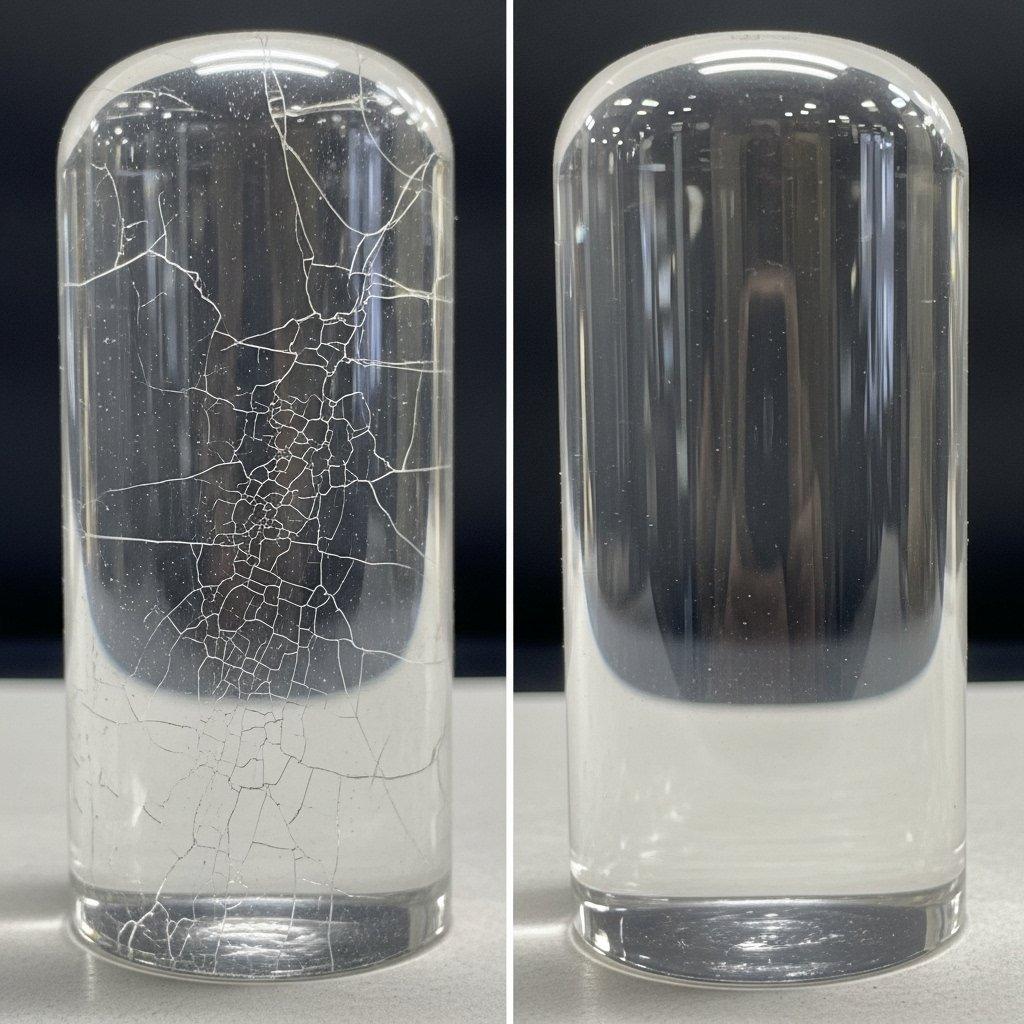

Le PMMA peut présenter plusieurs types distincts de fissures, chacune ayant sa propre origine spécifique. La craquelure de surface, caractérisée par un réseau de fines fissures semblables à des cheveux, résulte généralement d'une tension résiduelle combinée à une exposition à des solvants ou à des dommages mineurs à la surface.

Les fissures de tension internes sont souvent plus profondes et moins visibles en surface, provenant de gradients thermiques lors du refroidissement ou de tensions internes accumulées lors de la fabrication. Celles-ci peuvent se propager avec le temps, entraînant une défaillance soudaine.

Les lignes de fracture, quant à elles, sont généralement le résultat d'une tension aiguë dépassant la limite de résistance du matériau. Cela peut être causé par un impact, une pression de serrage incorrecte ou une défaillance catastrophique lors de l'usinage en raison d'une contrainte extrême. Comprendre ces types est crucial pour une prévention efficace des fissures du PMMA.

Pourquoi le PMMA est sujet aux fissures

Le PMMA, tout en offrant une excellente inspection optique clarté et rigidité, possède des caractéristiques inhérentes qui le rendent susceptible de fissurer. Sa résistance à l'impact relativement faible signifie qu'il n'absorbe pas bien les chocs mécaniques soudains.

La nature viscoélastique du matériau implique qu'il réagit au stress dans le temps, se manifestant souvent par des fissures retardées. Cela peut être difficile pour ceux qui ne connaissent pas les techniques d'usinage appropriées du PMMA.

De plus, le PMMA a un coefficient de dilatation thermique élevé. Des changements rapides de température ou une génération de chaleur localisée lors de l'usinage induisent des contraintes internes importantes, le rendant très susceptible aux fissures thermiques.

Prévenir les fissures du PMMA : Matériau et conception

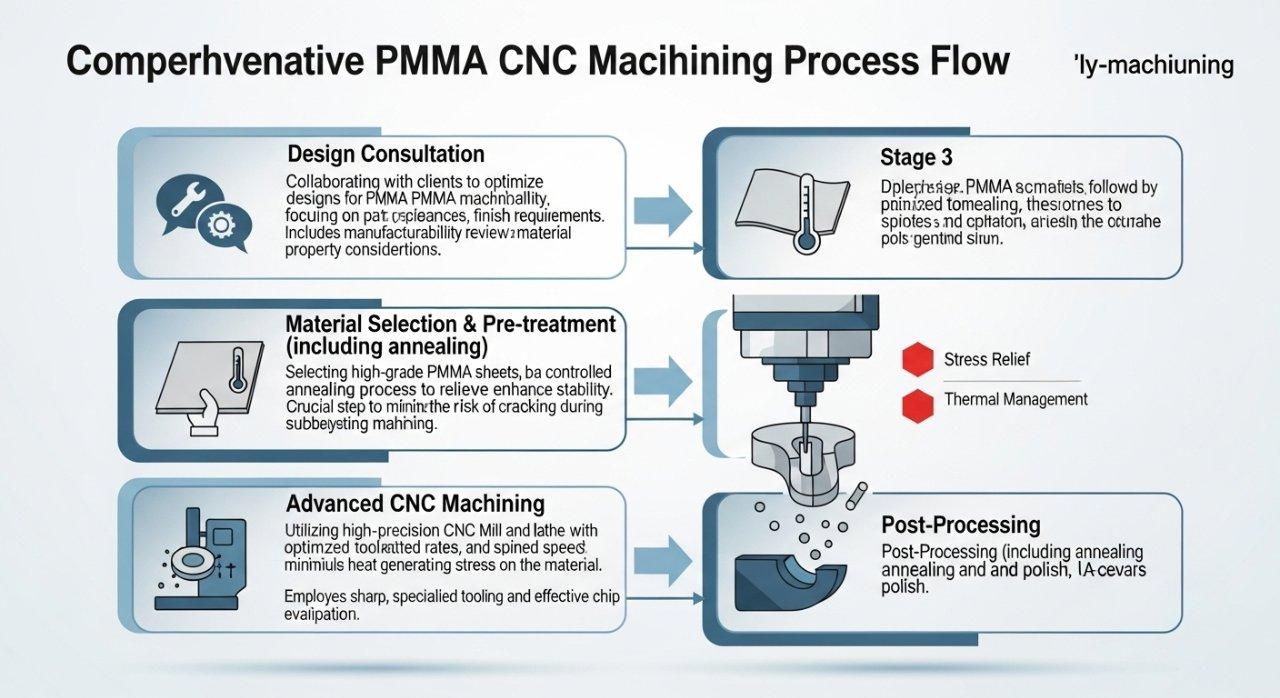

Choisir la bonne qualité de PMMA

Le choix de la qualité de PMMA est fondamental pour prévenir les fissures. Le PMMA coulé offre généralement une meilleure machinabilité et une moindre tension interne par rapport au PMMA extrudé. Sa masse moléculaire plus élevée contribue à une meilleure résistance.

Le PMMA extrudé, bien que plus économique, peut présenter des tensions résiduelles plus élevées dues à son processus de fabrication. Cela rend son usinage plus difficile sans induire de fissures. Comprendre l'application aide à sélectionner le type optimal.

D'après notre expérience, spécifier du PMMA coulé pour des pièces de précision réduit considérablement le risque de fissures. Nous conseillons toujours nos clients sur la qualité la plus adaptée à leur application spécifique, en tenant compte à la fois des performances et du coût.

Tableau : Propriétés du PMMA coulé vs extrudé

| Caractéristique | PMMA coulé | PMMA extrudé |

|---|---|---|

| Stress interne | Plus faible, en raison d'une polymérisation plus lente. | Plus élevé, en raison d'un refroidissement rapide et d'une étirement lors de l'extrusion. |

| Usinabilité | Meilleur, moins sujet à l'écaillage et aux fissures lors de la découpe. | Plus difficile, risque accru de fissures de stress. |

| Poids moléculaire | Plus élevé, entraînant une meilleure résistance chimique et une stabilité thermique. | Plus faible, conduisant à une performance légèrement réduite dans certains domaines. |

| Clarté optique | Excellente, souvent préférée pour des applications optiques haut de gamme. | Bonne, mais peut présenter plus de lignes de flux ou d'imperfections. |

Optimisation de la conception des pièces pour le PMMA

Une conception réfléchie est un aspect critique de la prévention des fissures en acrylique. Évitez les coins internes pointus et les rayons serrés, car ils créent des points de concentration de stress où les fissures sont les plus susceptibles de commencer.

Nous recommandons d'incorporer des rayons généreux, généralement d'au moins 0,8 mm (0,030 pouces) ou plus, à tous les coins internes. Cela aide à répartir le stress plus uniformément à travers le matériau.

Maintenez des épaisseurs de paroi cohérentes autant que possible pour éviter un refroidissement différentiel et une accumulation de stress interne. Des changements brusques d'épaisseur peuvent entraîner un déformation et des fissures lors du post-traitement.

Importance du prétraitement du matériau

Un prétraitement approprié prépare le PMMA à l'usinage et minimise le risque de fissures. Le matériau doit être acclimaté à la température et à l'humidité de l'atelier pendant au moins 24-48 heures avant l'usinage.

Cela permet au matériau de se stabiliser, réduisant les stresses internes causés par le choc thermique lors de l'usinage à froid. S'assurer que le matériau est propre et exempt de contaminants de surface contribue également à un usinage cohérent.

Toute imperfection de surface peut agir comme un site de nucléation pour les fissures sous stress. Un matériau de départ propre et stable est essentiel pour des techniques d'usinage du PMMA réussies.

Soulagement du stress avant l'usinage du PMMA

Le recuit de soulagement du stress avant l'usinage est une méthode très efficace pour *le recuit de soulagement du stress du PMMA*. Ce processus consiste à chauffer le PMMA lentement jusqu'à une température spécifique, à le maintenir, puis à le refroidir progressivement.

Ce cycle thermique contrôlé réduit les contraintes résiduelles inhérentes présentes dans le matériau provenant de son processus de fabrication. Il rend le matériau plus stable et moins susceptible de craquer lors des opérations CNC ultérieures.

Dans notre établissement, nous recommandons souvent et réalisons cette étape critique, en particulier pour les pièces en PMMA complexes ou de haute tolérance. C’est une mesure proactive qui améliore considérablement la machinabilité du matériau.

Tableau : Paramètres du recuit de soulagement du stress du PMMA avant l'usinage

| Paramètre | Valeur typique | Objectif |

|---|---|---|

| Vitesse de chauffage | 10-20°C par heure (0,18-0,36°F par minute) | Prévient le choc thermique ; permet une relaxation progressive du stress interne. |

| Température de trempage | 70-80°C (158-176°F), en fonction de la qualité et de l'épaisseur du PMMA. | Permet aux chaînes moléculaires de se réarranger, libérant le stress résiduel. |

| Temps de trempage | 1-4 heures par 25 mm (1 pouce) d'épaisseur. | Assure une relaxation uniforme du stress dans tout le matériau. |

| Vitesse de refroidissement | 5-10°C par heure (0,09-0,18°F par minute) jusqu'à la température ambiante, dans le four. | Prévient la réintroduction de nouveaux stress thermiques lors du refroidissement. |

Techniques avancées d'usinage CNC pour le PMMA

Choix des outils et géométrie pour le PMMA

L'outil approprié est primordial pour des techniques de usinage du PMMA réussies. Nous utilisons exclusivement des outils tranchants comme un rasoir, hautement polis, généralement des fraises à une seule flute ou des fraises à router spécialement conçues pour plastiques.

Ces outils doivent avoir un angle de coupe positif élevé (10-20 degrés) pour offrir une action de cisaillement plutôt que de pousser ou de gratter le matériau. Un angle de hélice élevé (environ 40-55 degrés) est également crucial pour une évacuation efficace des copeaux.

Cette géométrie spécialisée minimise la génération de chaleur et réduit la contrainte mécanique sur le matériau. Des outils émoussés ou mal affûtés sont une cause principale de surchauffe localisée et de fissures ultérieures dans le PMMA.

Tableau : Géométries d'outils idéales pour l'usinage du PMMA

| Paramètre | Gamme recommandée | Avantage |

|---|---|---|

| Angle de rake | 10-20 degrés (Positif) | Favorise une action de cisaillement propre, réduit les forces de coupe et la chaleur. |

| Angle de hélice | 40-55 degrés (Élevé) | Facilite une évacuation efficace des copeaux, empêche la recoupe. |

| Nombre de flutes | 1-2 flutes | Charges de copeaux plus importantes, moins de chaleur générée par dent, meilleure évacuation des copeaux. |

| Matériau de l'outil | Carbure poli ou HSS | Rétention du tranchant, finition de surface lisse, friction réduite. |

| Lame de coupe | Tranchant rasoir, poli | Prévient la déchirure et l'induction de stress, garantit une qualité de surface supérieure. |

Débits et vitesses de broche optimisés

Atteindre l'équilibre optimal entre le débit d'avance et la vitesse de la broche est essentiel pour prévenir la fissuration du PMMA. Un débit d'avance trop lent peut entraîner un frottement excessif, générant de la chaleur et faisant fondre le PMMA.

Un débit d'avance trop rapide, inversement, peut causer des charges de copeaux agressives, augmentant les forces de coupe et risquant la fracture. Nos ingénieurs calculent méticuleusement ces paramètres pour assurer une coupe propre et efficace.

Nous visons une charge de copeau qui crée un copeau distinct et continu sans fondre ni déchirer. Cela prévient l'accumulation de chaleur et réduit les contraintes internes. D'après notre expérience, des RPM plus faibles avec des taux d'alimentation appropriés donnent souvent de meilleurs résultats que des RPM élevés avec de faibles taux d'alimentation.

Stratégies de refroidissement efficaces pour le PMMA

Un refroidissement efficace est non négociable pour la solution de fissuration CNC du PMMA. Nous utilisons principalement des jets d'air comprimé dirigés précisément vers la zone de coupe. Cela élimine rapidement la chaleur et nettoie les copeaux simultanément.

Les liquides de refroidissement à brumisation peuvent également être efficaces, offrant à la fois refroidissement et lubrification. Cependant, le choix soigneux du type de liquide de refroidissement est essentiel, car certains liquides chimiques peuvent réagir avec le PMMA, provoquant des craquelures de stress environnemental.

Nous déconseillons généralement le refroidissement par bain de liquide à moins que cela ne soit absolument nécessaire, car il peut induire un choc thermique s'il n'est pas géré avec soin. L'objectif est de garder la zone de coupe froide sans introduire de changements de température soudains.

Gestion de l'évacuation des copeaux en CNC pour le PMMA

Une évacuation efficace des copeaux est souvent négligée mais cruciale pour les techniques d'usinage du PMMA. Les copeaux de PMMA peuvent être collants et filandreux, se recollant facilement à la pièce ou à l'outil si ils ne sont pas rapidement enlevés.

Recouper les copeaux cause du frottement, génère de la chaleur, et peut endommager la finition de la surface. Nos centres d'usinage utilisent des jets d'air à volume élevé et souvent des systèmes d'aspiration pour assurer une élimination instantanée des copeaux du chemin de coupe.

Une géométrie d'outil appropriée, comme mentionné, contribue également de manière significative à la formation et à l'expulsion des copeaux. Des copeaux bien formés et proprement détachés sont un signe de conditions d'usinage optimisées et aident à prévenir la fissuration de l'acrylique.

Avantages de l'usinage multi-axes pour le PMMA

Multi-axes usinage CNC offre des avantages significatifs pour les pièces complexes en PMMA. En permettant à l'outil d'aborder la pièce sous plusieurs angles, il réduit le besoin de plusieurs réglages et de re-serrage.

Chaque re-serrage introduit un potentiel de mauvais alignement et de nouvelles contraintes de serrage. L'usinage multi-axes permet des trajectoires d'outil plus fluides et continues, en minimisant les points d'entrée et de sortie susceptibles de concentrer les contraintes.

Cela se traduit par une finition de surface supérieure, des tolérances plus serrées, et surtout, une réduction significative des contraintes internes dans la pièce. C'est une stratégie clé pour atteindre une solution de fissuration CNC de haute qualité pour le PMMA.

Post-traitement et contrôle qualité pour le PMMA

Processus essentiels de recuit du PMMA

Le recuit après usinage *relaxation des contraintes du PMMA* est aussi crucial que le traitement préalable. Ce processus est conçu pour soulager toutes les contraintes résiduelles induites lors du processus d'usinage CNC lui-même.

Les paramètres du recuit post-usinage sont similaires à ceux du pré-traitement mais doivent être soigneusement contrôlés pour éviter de déformer la pièce finie. Cette étape est une pierre angulaire de notre solution de fissuration CNC du PMMA.

Nos cycles de recuit contrôlés empêchent la fissuration différée et garantissent la stabilité dimensionnelle. Ils améliorent considérablement la fiabilité à long terme et la clarté optique des composants en PMMA usinés.

Tableau : Profil de recuit de relaxation des contraintes post-usinage du PMMA

| Étape | Plage de température | Durée | Objectif |

|---|---|---|---|

| Vitesse de chauffage | 5-10°C par heure | Progressif | Prévient le choc thermique, permet un chauffage uniforme. |

| Température de trempage | 60-75°C | 2-6 heures (selon la géométrie et l'épaisseur de la pièce) | Soulage les contraintes internes induites par l'usinage sans déformer la pièce. |

| Vitesse de refroidissement | 2-5°C par heure | Progressif, retour à la température ambiante dans le four. | Prévient la réintroduction de nouvelles contraintes ; maintient la stabilité dimensionnelle. |

| Inspection finale | Visuelle, lumière polarisée | Après refroidissement | Confirme l'absence de nouvelles fissures ou de contraintes résiduelles après l'annealing. |

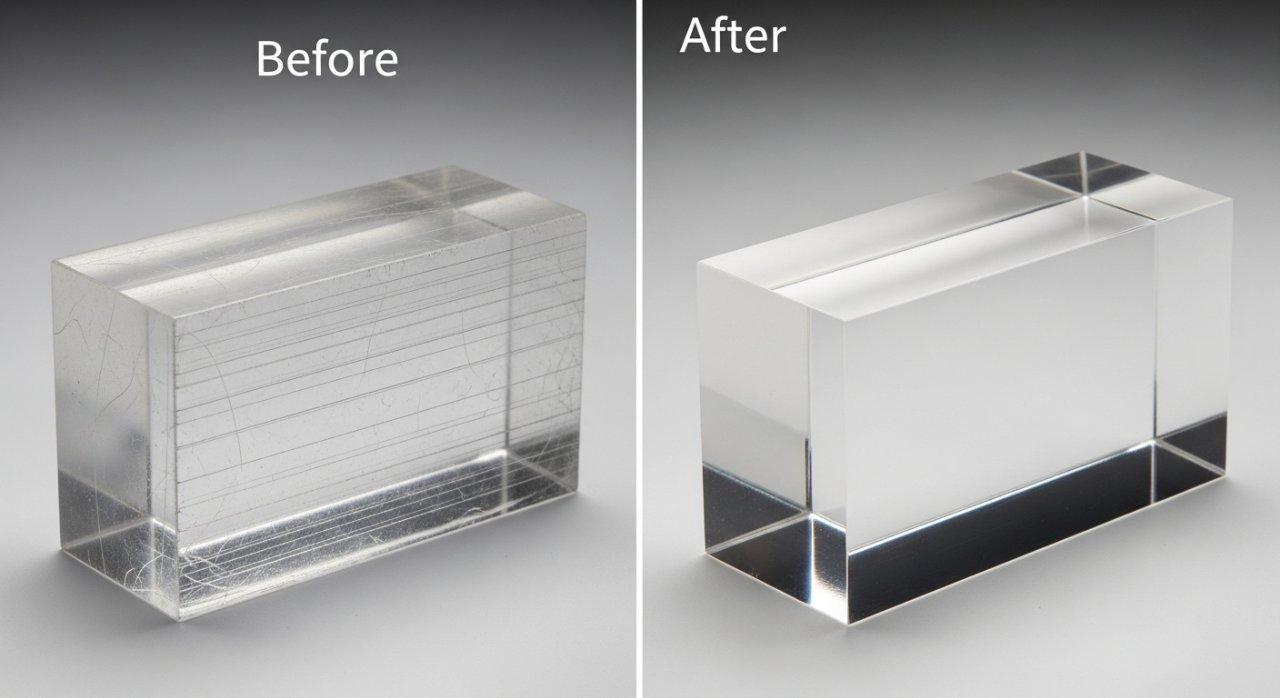

Finition de surface pour prévenir les micro-fissures

Même après un usinage méticuleux et un recuit, la finition de surface joue un rôle dans la prévention de la fissuration de l'acrylique. L'usinage peut laisser des marques microscopiques d'outil ou des dommages sous-surface qui agissent comme des points de rupture.

Des techniques comme le polissage par vapeur, le polissage à la flamme ou le polissage mécanique peuvent éliminer ces imperfections. Cela crée une surface plus lisse et plus uniforme, moins susceptible de déclencher des micro-fissures sous contrainte.

Nos techniques de polissage avancées sont essentielles pour éliminer les dommages sous-surface qui pourraient autrement se propager en fissures visibles avec le temps. Cela garantit à la fois l'esthétique et l'intégrité structurelle.

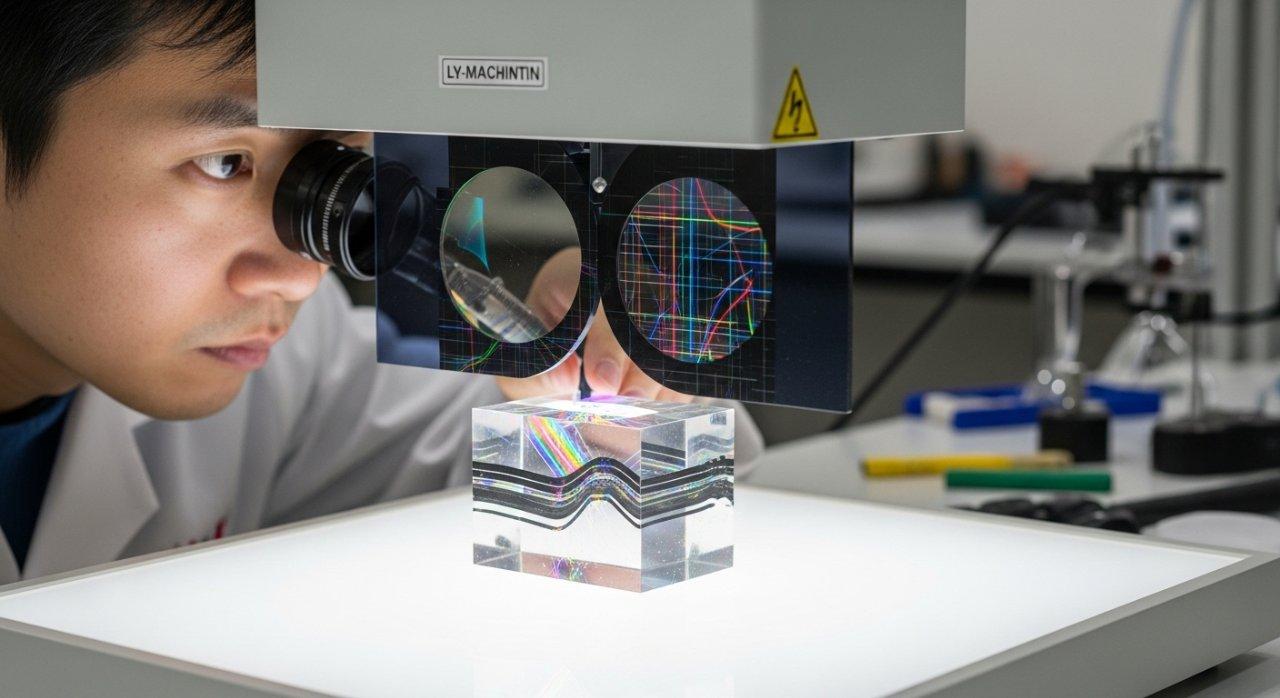

Inspection rigoureuse de la qualité PMMA

L'inspection de la qualité est un processus continu chez ‘ly-machining’, pas seulement une vérification finale. Après l'usinage et le post-traitement, chaque pièce en PMMA subit une inspection rigoureuse.

Cela inclut une inspection visuelle sous grossissement pour détecter les défauts de surface et la clarté optique. Nous utilisons également une inspection à la lumière polarisée pour détecter les contraintes internes invisibles à l'œil nu.

Les contrôles dimensionnels garantissent que la pièce respecte des tolérances strictes. Nos protocoles d'inspection complets assurent que seuls des composants en PMMA sans défaut ni fissure sont livrés à nos clients.

Emballage & Manutention des pièces en PMMA

La dernière étape pour garantir des pièces en PMMA sans fissures est un emballage et une manutention appropriés. Les pièces en PMMA doivent être protégées contre les impacts, les rayures et les fluctuations extrêmes de température pendant le transport.

Nous utilisons des matériaux d'emballage sur mesure, non abrasifs, qui amortissent les pièces et empêchent tout mouvement. Chaque composant est emballé individuellement pour éviter les dommages de surface.

Une manipulation soigneuse évite tout stress ou dommage accidentel pouvant compromettre l'intégrité des pièces usinées avec précision. Cette attention aux détails reflète notre engagement envers la qualité du début à la fin.

Étude de cas : Élimination des fissures dans Médical Les boîtiers de dispositifs

Un client développant un nouveau dispositif de diagnostic nous a contactés après avoir rencontré des problèmes persistants de fissuration de leurs boîtiers en PMMA provenant de fabricants précédents. La géométrie complexe, les murs fins et les tolérances strictes rendaient cela particulièrement difficile. Les techniques traditionnelles d'usinage du PMMA échouaient systématiquement.

Notre solution a commencé par une analyse approfondie du matériau, confirmant la nécessité d'un PMMA coulé spécifique. Nous avons ensuite mis en œuvre un processus en deux étapes de *retrait de contrainte par recuit du PMMA* : une fois avant l'usinage et une autre après. Pendant l'usinage, nos ingénieurs ont développé un parcours d'outil personnalisé avec un outillage à une seule fraise, des taux d'alimentation optimisés et une stratégie de refroidissement par soufflage d'air continu. Cela garantissait une élimination précise du matériau sans induire de contraintes thermiques ou mécaniques.

Le résultat a été une série de boîtiers de dispositifs médicaux en PMMA parfaitement clairs, sans fissures, répondant à toutes les exigences esthétiques et fonctionnelles. Le client a pu accélérer le lancement de son produit, éviter des retouches coûteuses et renforcer la confiance dans sa chaîne d'approvisionnement. Notre expertise technique approfondie a fourni une solution définitive de fissuration CNC du PMMA.

Partenariat pour des pièces CNC en PMMA sans défaut

Notre expertise technique approfondie en PMMA

Chez ‘ly-machining’, notre expertise en usinage CNC du PMMA est sans égal. Nos ingénieurs et machinistes possèdent une compréhension approfondie des propriétés uniques du PMMA, de sa structure moléculaire à ses réponses thermiques et mécaniques.

Cette connaissance spécialisée nous permet d'anticiper les défis et de mettre en œuvre des stratégies proactives de solutions de fissuration CNC du PMMA. Nous ne faisons pas que usiner des pièces ; nous concevons des solutions pour des défis matériels complexes.

Nous investissons continuellement dans la recherche et le développement pour affiner nos techniques d'usinage du PMMA, afin de rester à la pointe de la fabrication de précision.

Usinage de PMMA de haute qualité garanti

Notre engagement envers la qualité est inébranlable. Nous respectons des normes strictes de contrôle qualité à chaque étape du processus d'usinage du PMMA, de la sélection des matériaux à l'inspection finale.

Chaque composant en PMMA que nous produisons subit des tests et vérifications rigoureux pour garantir qu'il répond aux normes les plus élevées en matière de précision dimensionnelle, de finition de surface et d'absence de contraintes internes ou de fissures. C'est notre promesse pour la prévention des fissures en acrylique.

Nos processus certifiés ISO et notre équipe dédiée à l'assurance qualité garantissent des résultats cohérents et de haute qualité pour chaque projet. Nous soutenons l'intégrité et la performance de nos pièces en PMMA.

Tarification transparente pour votre projet en PMMA

Nous croyons en une transparence totale dans toutes nos transactions, y compris la tarification. Nos devis pour l'usinage CNC du PMMA sont détaillés, compétitifs et exempts de coûts cachés.

Nous fournissons une ventilation claire des dépenses, depuis l'approvisionnement en matériaux jusqu'au temps d'usinage et au post-traitement. Notre objectif est d'offrir une valeur exceptionnelle sans compromettre la qualité ou l'expertise.

Vous recevrez une évaluation simple de ce qu'il faut pour livrer vos composants en PMMA parfaits, vous permettant ainsi de budgétiser efficacement votre projet.

Pourquoi choisir un fabricant de PMMA source

Collaborer avec un fabricant de PMMA source comme ‘ly-machining’ offre des avantages distincts. Nous avons un contrôle direct sur chaque aspect du processus de fabrication, éliminant les intermédiaires et les éventuelles lacunes de communication.

Cette intégration verticale garantit une qualité constante, des délais de livraison plus rapides et une plus grande flexibilité pour s'adapter à vos besoins spécifiques. Notre supervision directe permet des ajustements et optimisations immédiats.

Travailler avec nous signifie tirer parti de notre expertise approfondie, de nos installations à la pointe de la technologie et de notre engagement indéfectible à produire des pièces en PMMA de haute qualité, sans fissures. Nous sommes votre partenaire dédié à la réussite.

Appel à l'action :

Marre des fissures en PMMA qui perturbent vos projets ? Contactez dès aujourd'hui nos experts en usinage CNC du PMMA pour une consultation personnalisée et un devis transparent. Laissez notre expertise technique approfondie garantir la perfection de votre prochain projet.

Conclusion : Maîtriser la fissuration du PMMA par CNC

Passez à l'action : Éliminez la fissuration du PMMA dès maintenant

Maîtriser l'usinage CNC du PMMA et prévenir la fissuration nécessite une approche holistique, allant du choix des matériaux et de la conception à des techniques d'usinage avancées et un post-traitement méticuleux. Nos stratégies complètes, y compris le *retrait de contrainte par annealing du PMMA*, ont fait leurs preuves pour offrir des résultats supérieurs.

En comprenant les propriétés uniques du PMMA et en appliquant des connaissances spécialisées, ‘ly-machining’ fournit une solution définitive *de fissuration du PMMA par CNC* et une *prévention des fissures en acrylique*. Nous mettons à profit notre expertise technique approfondie pour garantir que chaque composant est fabriqué selon les normes les plus strictes.

Ne laissez pas la fissuration du PMMA compromettre vos projets. Collaborez avec un fabricant de source fiable qui comprend les subtilités des *techniques d'usinage du PMMA*. Nous sommes là pour transformer vos défis en pièces parfaitement exécutées.

FAQ :

Comment prévenir la fissuration du PMMA ?

Prévenir la fissuration du PMMA implique un choix minutieux des matériaux, l'optimisation de la conception des pièces avec des rayons généreux, et un *retrait de contrainte par annealing du PMMA* critique avant et après l'usinage. L'utilisation d'outils tranchants et spécialisés avec des taux d'alimentation optimisés et un refroidissement efficace est également crucial.

Pourquoi l'acrylique se fissure-t-il lors du CNC ?

L'acrylique se fissure lors de l'usinage CNC principalement en raison de contraintes thermiques et mécaniques induites. La chaleur excessive due à la friction, la géométrie inappropriée de l'outil, des taux d'alimentation agressifs et les contraintes résiduelles inhérentes au matériau contribuent toutes à la formation de fissures.

Le recuit est-il essentiel pour le PMMA ?

Oui, le recuit est souvent essentiel pour le PMMA, avant et après l'usinage CNC. Le recuit préalable à l'usinage élimine les contraintes résiduelles issues de la fabrication, tandis que le recuit post-usinage traite les contraintes induites lors du processus de coupe, améliorant considérablement la stabilité de la pièce et empêchant les fissures retardées.