Précision Aluminium CNC : Évitez les erreurs courantes

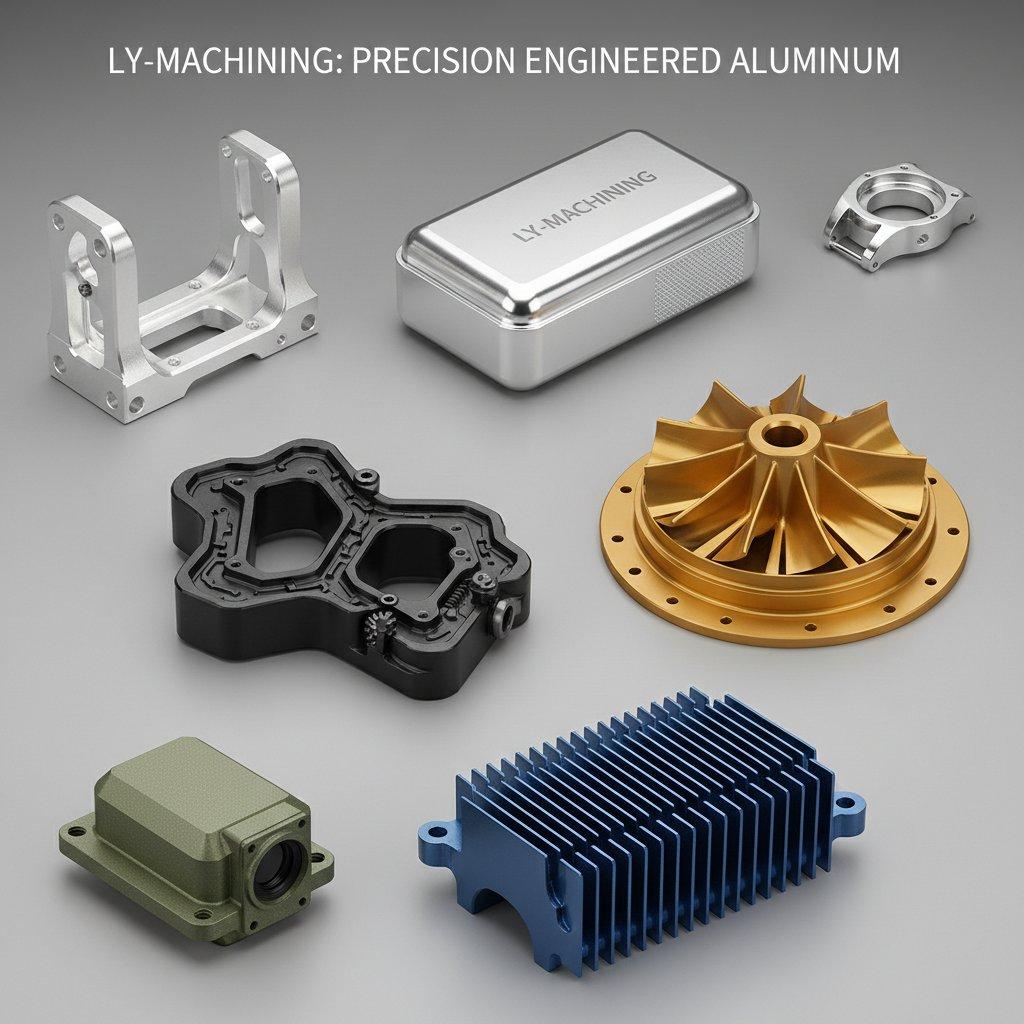

L'usinage de précision en aluminium CNC nécessite une attention méticuleuse aux détails pour obtenir des pièces en aluminium de haute qualité. Surmonter les erreurs courantes d'usinage de l'aluminium grâce à des meilleures pratiques robustes en usinage CNC est crucial pour l'excellence manufacturière.

Les erreurs apparemment mineures dans l'usinage de précision en aluminium sabotent-elles silencieusement vos budgets et délais de projet ? Dans les industries à enjeux élevés, même de minuscules imperfections peuvent entraîner des défaillances importantes et des retards coûteux. La recherche de pièces de haute qualité aluminium revele souvent des défis cachés.

Pourtant, ces erreurs d'usinage de l'aluminium omniprésentes ne sont pas inévitables. Avec une compréhension approfondie des subtilités de l'usinage de précision en aluminium usinage CNC, elles sont entièrement évitables. Ce guide mettra en lumière les pièges courants et détaillera les meilleures pratiques en usinage CNC qui garantissent des résultats impeccables, transformant vos concepts de conception en réalité.

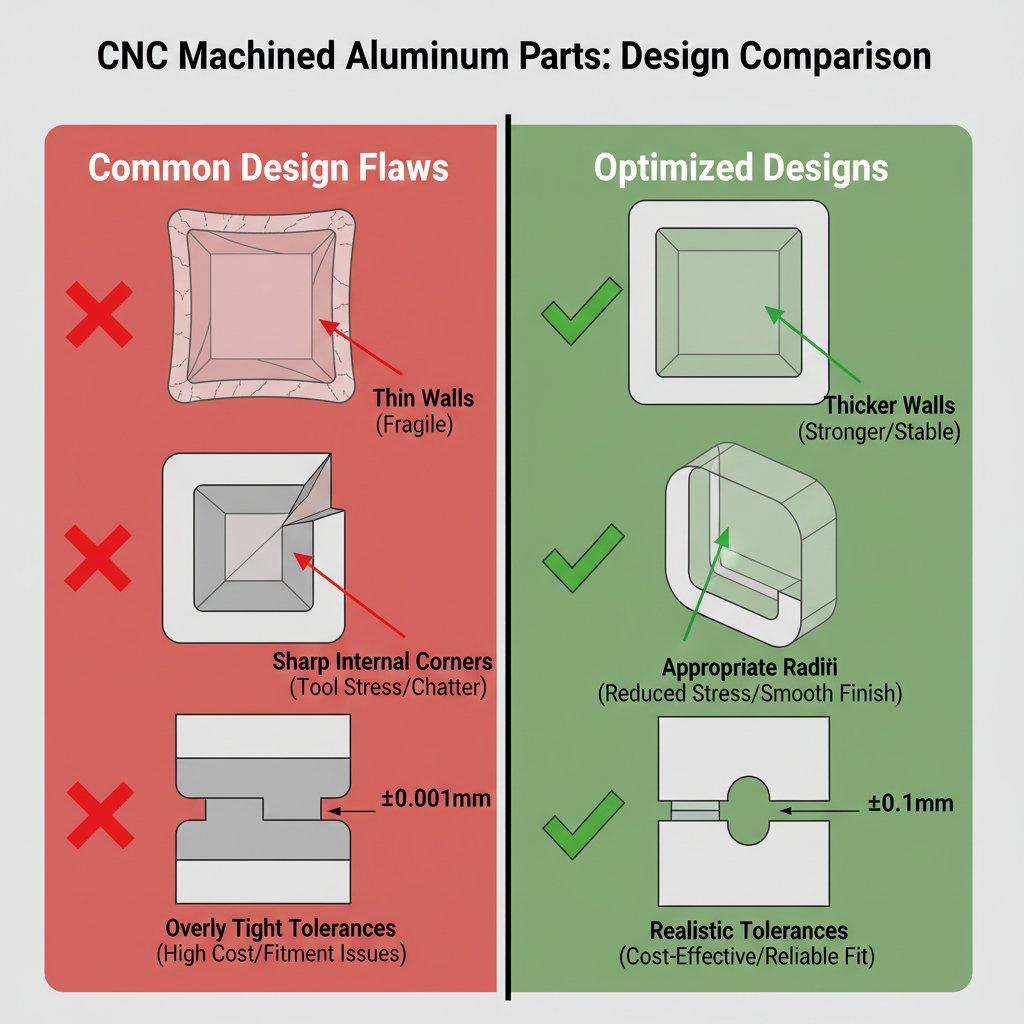

Défauts de conception & pièges de l'aluminium de précision

D'après notre expérience, de nombreuses erreurs d'usinage de l'aluminium proviennent non pas de l'atelier, mais de la phase de conception. Négliger la fabricabilité peut entraîner des problèmes importants lors de l'usinage CNC de précision en aluminium. Aborder ces aspects dès le départ évite des reprises coûteuses.

Spécifications de tolérances irréalistes

Spécifier des tolérances plus strictes que nécessaire d'un point de vue fonctionnel est une erreur courante. Des tolérances ultra-étroites augmentent considérablement le temps d'usinage, l'usure des outils et les coûts d'inspection. Elles dépassent souvent les limites pratiques des meilleures pratiques standard en usinage CNC.

Il est essentiel d'équilibrer l'intention de conception avec la capacité de fabrication. Collaborer avec votre partenaire d'usinage lors des revues de Conception pour la Fabricabilité (DFM) peut optimiser ces spécifications. Cela garantit des pièces en aluminium de haute qualité sans coûts excessifs.

Voici une ligne directrice générale pour les tolérances réalisables en fonction de la taille et de la complexité de la pièce :

| Type de caractéristique | Tolérance standard (mm) | Tolérance de précision (mm) | Tolérance Ultra-Précision (mm) |

|---|---|---|---|

| Dimensions linéaires | ±0,05 – ±0,1 | ±0,02 – ±0,05 | < ±0,01 |

| Diamètre du trou | ±0,025 – ±0,05 | ±0,01 – ±0,025 | < ±0,005 |

| Position (Vraie Position) | ±0,1 – ±0,2 | ±0,05 – ±0,1 | < ±0.02 |

| Planéité/Perpendicularité | 0,05 par 100mm | 0,02 par 100mm | < 0,01 par 100mm |

Surveillance de l'épaisseur minimale de la paroi

L'aluminium est très usinable mais nécessite une considération attentive de l'épaisseur de la paroi. Les parois fines sont sujettes à des vibrations, déformations et chatter pendant l'usinage, ce qui entraîne une mauvaise finition de surface et des inexactitudes dimensionnelles. C'est une cause fréquente d'erreurs d'usinage de l'aluminium.

Une règle générale pour l'usinage CNC de précision de l'aluminium est de maintenir une épaisseur minimale de la paroi en fonction de la taille globale de la pièce et de la profondeur des caractéristiques. Les caractéristiques plus profondes nécessitent des parois proportionnellement plus épaisses pour la stabilité. Compromettre cela peut gravement dégrader les pièces d'aluminium de haute qualité.

Rayons de caractéristiques et débits incorrects

Les coins internes pointus (rayon zéro) sont impossibles à réaliser avec des outils de fraisage standard. Les petits rayons nécessitent des outils plus petits et plus fragiles, augmentant le temps d'usinage et le risque de casse. Cela affecte le coût et la faisabilité des pièces d'aluminium de haute qualité.

Intégrer des rayons et des débits appropriés dès le départ est une pratique clé de l'usinage CNC. Cela facilite des trajectoires d'outil plus fluides et réduit les concentrations de contraintes. Une conception optimale garantit à la fois la fonctionnalité et la fabricabilité pour des composants en aluminium de précision.

Ignorer les exigences de finition de surface

Les concepteurs spécifient parfois des finitions de surface trop strictes sans considérer les implications de coût. Obtenir des finitions très fines, en particulier sur des géométries complexes, nécessite des passes d'usinage supplémentaires, des outils spécialisés et éventuellement des étapes de post-traitement.

Il est crucial de spécifier la finition de surface requise (par exemple, valeur Ra) en fonction des besoins fonctionnels, et pas seulement de l'esthétique. Comprendre les capacités de l'usinage CNC de précision de l'aluminium pour diverses finitions aide à optimiser la production. Cela évite des coûts inutiles tout en obtenant des pièces d'aluminium de haute qualité.

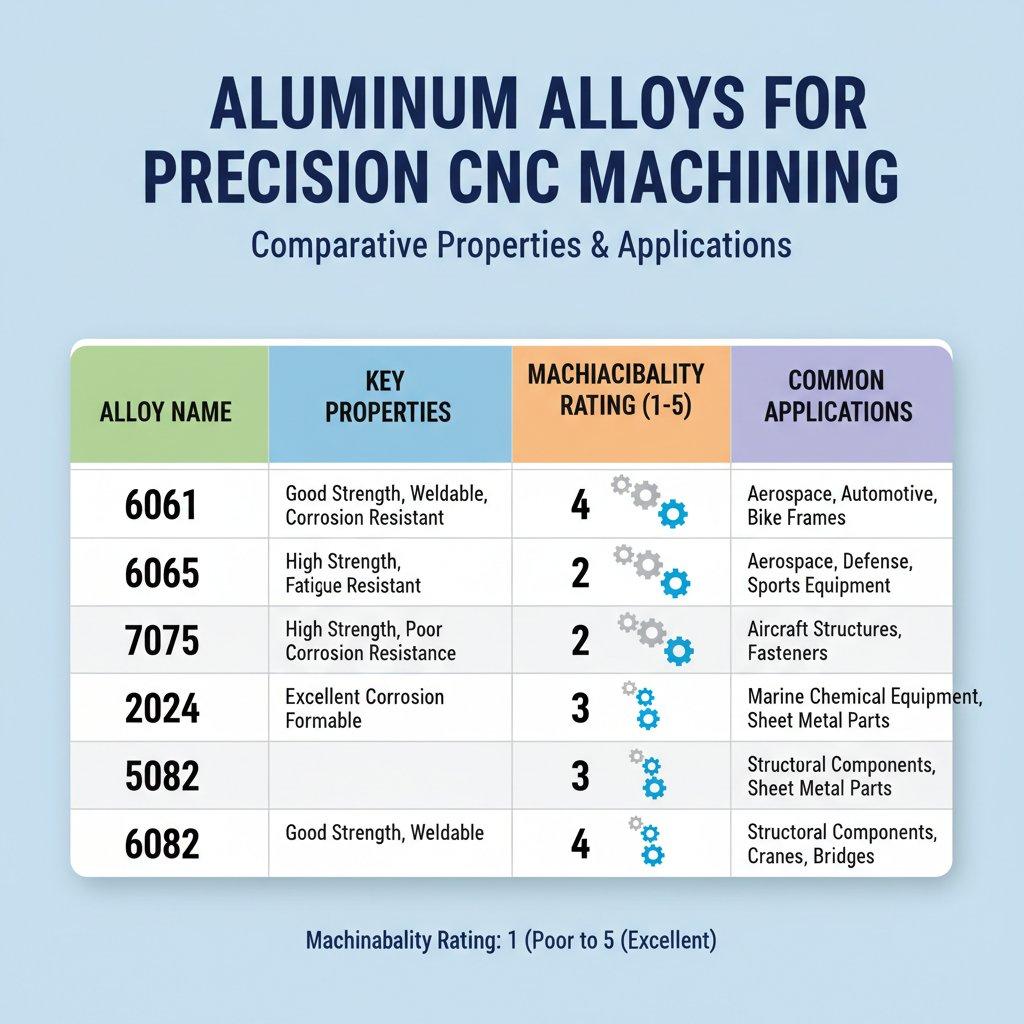

Choix de matériaux dans les erreurs d'usinage de l'aluminium

Le choix et la manipulation du matériau en aluminium ont une influence profonde sur la réussite de l'usinage CNC de précision de l'aluminium. Un mauvais choix de matériau conduit souvent à des erreurs d'usinage de l'aluminium évitables, compromettant l'intégrité des pièces d'aluminium de haute qualité.

Choisir la mauvaise alliage d'aluminium

Tous les alliages d'aluminium ne se valent pas pour l'usinage. Certains alliages, comme le 6061, sont très polyvalents et largement utilisés en raison de leur bonne machinabilité et résistance. D'autres, comme le 7075, offrent une résistance plus élevée mais peuvent être plus difficiles à usiner.

Choisir un alliage inadéquat pour la précision requise, la finition de surface ou l'application de contrainte est une erreur critique. Comprendre les propriétés spécifiques et la machinabilité des différents alliages est fondamental pour les meilleures pratiques d'usinage CNC.

Mauvaise manipulation et préparation du matériau

Les blocs d'aluminium peuvent contenir des contraintes internes dues aux processus de laminage ou d'extrusion. Une manipulation incorrecte, comme un support inadéquat ou une pression de serrage excessive, peut introduire ou aggraver ces contraintes. Cela peut entraîner un déformation pendant ou après l'usinage.

Le soulagement des contraintes avant usinage ou des stratégies d'usinage soigneusement planifiées (par exemple, ébauche suivie d'un soulagement des contraintes puis de passes de finition) sont essentiels. Cela permet d'éviter la déformation et garantit la stabilité dimensionnelle requise pour des pièces en aluminium de haute qualité.

Malentendu sur les propriétés thermiques de l'aluminium

L'aluminium a un coefficient de dilatation thermique élevé, ce qui signifie qu'il se dilate et se contracte de manière significative avec les variations de température. Cette propriété est une source courante d'erreurs d'usinage de l'aluminium si elle n'est pas prise en compte. La chaleur générée lors de la coupe peut faire gonfler la pièce.

Un contrôle précis de la température dans l'environnement d'usinage et un refroidissement efficace pendant la coupe sont essentiels. Cela minimise la distorsion thermique, garantissant que la pièce finie respecte des spécifications strictes après son retour à la température ambiante. Ignorer cela est une erreur majeure dans l'usinage CNC précis de l'aluminium.

Erreurs courantes dans le processus d'usinage CNC

Même avec une conception et un matériau parfaits, le processus d'usinage lui-même peut introduire des erreurs significatives dans l'usinage de l'aluminium. La mise en œuvre de meilleures pratiques strictes en usinage CNC est primordiale pour produire de manière cohérente des pièces en aluminium de haute qualité.

Paramètres de coupe et vitesses incorrects

L'utilisation de débits d'alimentation, de vitesses de broche ou de profondeurs de coupe incorrects peut entraîner divers problèmes. Ceux-ci incluent une mauvaise finition de surface, une usure excessive de l'outil, une soudure des copeaux, voire la rupture de l'outil. Chaque alliage nécessite des paramètres spécifiques pour des résultats optimaux en usinage CNC précis de l'aluminium.

Dans notre usine, nous développons et ajustons nos paramètres de coupe par des tests approfondis et une expérience. Cela garantit une évacuation efficace du matériau tout en maintenant la précision et en prolongeant la durée de vie de l'outil. Cette approche systématique minimise les erreurs courantes d'usinage de l'aluminium.

Stratégies inefficaces de gestion des copeaux

L'aluminium produit des copeaux longs et filandreux qui peuvent s'enrouler autour de l'outil, rayer la surface de la pièce ou même obstruer la machine. Une évacuation insuffisante des copeaux peut entraîner une accumulation de chaleur, une recoupe des copeaux et des défauts de surface. Cela compromet la qualité des pièces en aluminium.

Une gestion efficace des copeaux implique des trajectoires d'outil optimisées, un liquide de refroidissement à haute pression et des techniques appropriées de rupture des copeaux. Nos machines avancées disposent de convoyeurs à copeaux intégrés et de systèmes de refroidissement sophistiqués. Ce sont des pratiques essentielles en usinage CNC de l'aluminium.

Refroidissement et lubrification inadéquats

La chaleur générée lors de la coupe peut entraîner une expansion thermique, affectant la précision dimensionnelle. Une lubrification insuffisante peut augmenter la friction, ce qui conduit à des températures plus élevées et à une usure accélérée de l'outil. Ce sont des erreurs critiques en usinage de l'aluminium.

Nous utilisons des techniques de refroidissement avancées, y compris le liquide de refroidissement par broche et des refroidisseurs à débit élevé, dirigés précisément vers la zone de coupe. Cela garantit une température constante de la pièce et une évacuation efficace des copeaux. C'est fondamental pour un usinage CNC précis de l'aluminium.

Génération de trajectoires d'outil sous-optimale

Des trajectoires d'outil inefficaces ou mal planifiées peuvent provoquer des changements brusques dans les forces de coupe, entraînant des vibrations, une déviation de l'outil et une mauvaise finition de surface. C'est une source courante d'inexactitudes dimensionnelles et de réduction de la durée de vie de l'outil. La génération de trajectoires optimisées est une pratique essentielle en usinage CNC.

Nos ingénieurs utilisent des logiciels CAM avancés pour simuler et optimiser les trajectoires d'outil, en tenant compte des propriétés du matériau, de la géométrie de l'outil et de la cinématique de la machine. Cela minimise les variations d'engagement de l'outil et garantit une coupe fluide et cohérente, produisant des pièces en aluminium de haute qualité.

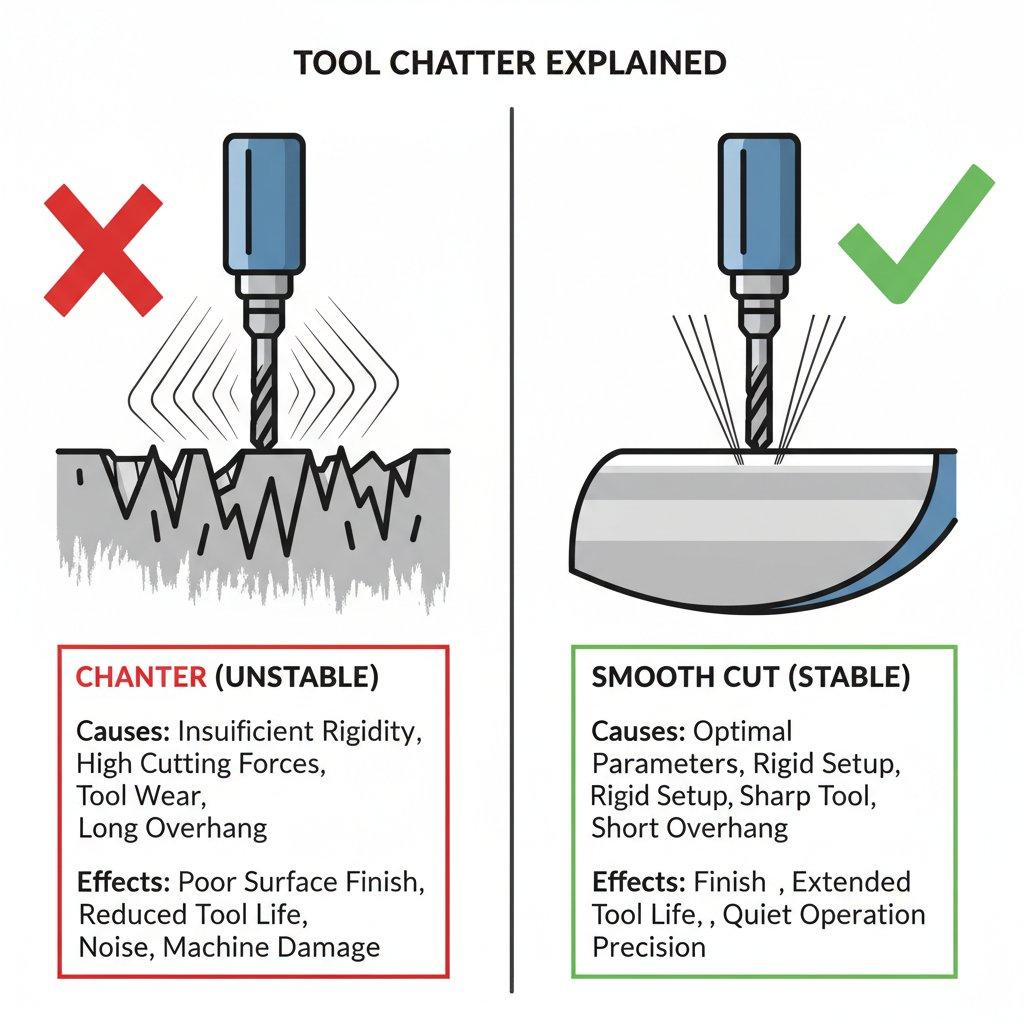

Vibrations et chatter dans l'usinage de l'aluminium

Le chatter est une vibration auto-entretenue qui laisse des marques visibles (marques de chatter) sur la surface de la pièce et réduit considérablement la durée de vie de l'outil. Il résulte souvent d'une rigidité insuffisante de la machine, d'un dépassement de l'outil ou de paramètres de coupe inappropriés. C'est une cause répandue d'erreurs d'usinage de l'aluminium.

Traiter le chatter nécessite une approche holistique : assurer la rigidité de la machine et de la fixation, choisir les outils appropriés et optimiser les paramètres de coupe. Dans notre établissement, nous utilisons des techniques d'analyse dynamique et d'amortissement des vibrations pour atténuer le chatter.

Erreurs d'outillage et de fixation pour la précision

Les bons outils et une configuration de fixation robuste sont indispensables pour l'usinage CNC précis de l'aluminium. Les erreurs dans ces domaines sont des causes fréquentes d'erreurs d'usinage de l'aluminium et de qualité de pièce compromise.

Utilisation d'une géométrie d'outil et d'un matériau incorrects

L'aluminium nécessite des géométries d'outil spécifiques conçues pour une évacuation efficace des copeaux et un minimum de bavures. L'utilisation d'outils polyvalents, ou d'outils conçus pour des matériaux plus durs, peut entraîner une mauvaise finition de surface, une usure plus rapide de l'outil, et même une déformation de la pièce.

Nous sélectionnons méticuleusement les outils de coupe en fonction de l'alliage d'aluminium spécifique, de la géométrie de la pièce et de la finition de surface souhaitée. Cela inclut des revêtements spécialisés et des conceptions de cannelures optimisées pour l'usinage CNC précis de l'aluminium.

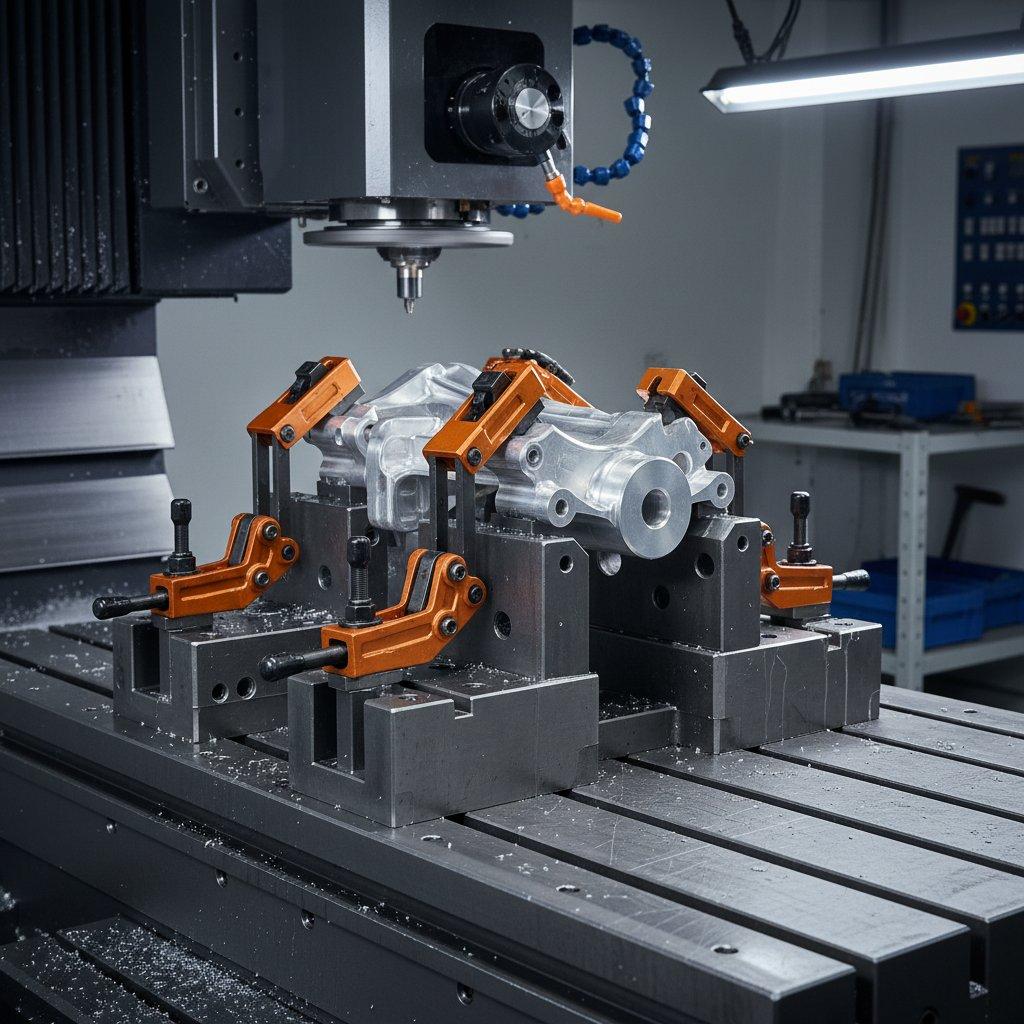

Rigidité insuffisante de la fixation et serrage

Une fixation instable ou mal conçue permet à la pièce de vibrer ou de se déplacer pendant l'usinage. Cela entraîne directement des inexactitudes dimensionnelles, une mauvaise finition de surface, et peut même éjecter la pièce, causant des dommages importants.

Nos solutions de fixation sur mesure sont conçues pour une rigidité maximale et un serrage sécurisé, répartissant uniformément les forces pour éviter toute déformation. Cela garantit que la pièce reste stable tout au long du processus d'usinage. C'est une pratique fondamentale de l'usinage CNC pour des pièces en aluminium de haute qualité.

Gestion incorrecte de la durée de vie de l'outil

Utiliser les outils au-delà de leur durée de vie optimale conduit à une performance de coupe dégradée, à une augmentation des forces de coupe, et à une mauvaise finition de surface. Inversement, changer d'outil trop tôt augmente inutilement les coûts de consommation. Cet équilibre est essentiel pour éviter les erreurs d'usinage de l'aluminium.

Nous mettons en œuvre des systèmes sophistiqués de surveillance des outils et des programmes de maintenance prédictive. Cela garantit que les outils sont remplacés précisément au moment opportun, optimisant à la fois la qualité des pièces et l'efficacité opérationnelle dans l'usinage CNC précis de l'aluminium.

Erreurs de contrôle qualité dans les pièces en aluminium

Même après avoir maîtrisé le processus d'usinage, les oublis lors du contrôle qualité peuvent annuler tous les efforts précédents. Une inspection rigoureuse et un post-traitement sont des pratiques essentielles de l'usinage CNC pour livrer des pièces en aluminium de haute qualité.

Pratiques de mesure incohérentes

L'utilisation d'outils de mesure variés, de conditions environnementales changeantes ou de techniques opérateur peut conduire à des lectures incohérentes et à des rejets ou acceptations erronés. Cela crée des données peu fiables et compromet le processus d'assurance qualité.

Nous respectons des systèmes de gestion de la qualité stricts certifiés ISO et AS9100. Nos laboratoires d'inspection climatisés utilisent des CMM calibrés, inspection optique des comparateurs, et d'autres équipements de métrologie avancés. Cela garantit des mesures cohérentes et précises pour chaque projet d'usinage CNC précis de l'aluminium.

Négliger le nettoyage après usinage

Les huiles résiduelles, les liquides de refroidissement et les micro-bavures peuvent compromettre la fonctionnalité ou l'apparence de la pièce, en particulier pour les applications sensibles. Un nettoyage inadéquat peut également entraver les processus ultérieurs comme l'anodisation ou la peinture.

Nos protocoles complets de nettoyage après usinage incluent le nettoyage par ultrasons, le dégraissage à la vapeur et des techniques spécialisées de débrasure. Cela garantit que chaque pièce en aluminium de haute qualité quitte notre installation dans un état impeccable et prête à être utilisée comme prévu.

Sauter les étapes critiques d'inspection

Se fier uniquement à l'inspection finale comporte un risque important. Les erreurs détectées tôt dans le processus sont beaucoup moins coûteuses à corriger. Sauter les inspections en cours de fabrication permet aux défauts de se propager, entraînant des taux de rebut plus élevés et des retards dans le projet.

Nous mettons en place des points d'inspection à plusieurs étapes tout au long du processus d'usinage CNC de précision de l'aluminium. De l'inspection de la première pièce à la vérification en cours de fabrication et au contrôle qualité final, chaque étape est vérifiée méticuleusement. Cette approche proactive empêche les erreurs d'usinage de l'aluminium de s'aggraver.

Partenariat pour une précision parfaite de l'aluminium

Choisir le bon partenaire est essentiel pour surmonter les défis de l'usinage CNC de précision de l'aluminium. Notre expertise approfondie et notre approche intégrée garantissent des pièces en aluminium de haute qualité, dépassant systématiquement les attentes.

Notre expertise technique approfondie en CNC

En tant que fabricant source avec des décennies d'expérience, notre équipe d'ingénieurs et de machinistes possède des connaissances inégalées en usinage CNC de précision de l'aluminium. Nous nous spécialisons dans les géométries complexes et les tolérances ultra-serrées pour des applications critiques. Cette expertise est une pierre angulaire de nos meilleures pratiques en usinage CNC.

Nous excellons à résoudre des problèmes de fabrication complexes, en offrant des conseils DFM depuis la conception jusqu'à l'achèvement. Cet engagement proactif élimine les erreurs potentielles d'usinage de l'aluminium avant qu'elles n'affectent la production.

Avantage et contrôle du fabricant d'origine

Travailler directement avec un fabricant source comme nous signifie une communication directe, un contrôle total sur le processus de production et une plus grande flexibilité. Nous maîtrisons chaque étape, de l'approvisionnement en matériaux à l'inspection finale. Cela garantit une qualité et une responsabilité de bout en bout.

Cette approche intégrée élimine les déconnexions courantes de la chaîne d'approvisionnement et les coûts cachés. Nos processus transparents vous offrent une visibilité totale et la confiance que vos pièces en aluminium de haute qualité sont produites avec précision et soin.

Processus de garantie qualité transparent

Notre engagement envers la qualité est intégré à chaque étape de notre opération, validé par les certifications ISO 9001 et AS9100. Nous fournissons des rapports d'inspection complets et une traçabilité pour tous les matériaux et processus. Cela offre une tranquillité d'esprit totale.

Depuis la revue initiale de conception jusqu'à la validation du produit final, nos méthodologies rigoureuses de contrôle qualité sont conçues pour détecter et prévenir toute erreur potentielle d'usinage de l'aluminium. Nous croyons en la transparence et en des résultats vérifiables.

Maximiser la valeur en prévenant les erreurs

En abordant de manière proactive les erreurs potentielles d'usinage de l'aluminium, nous permettons à nos clients d'économiser un temps et de l'argent considérables. Nos meilleures pratiques en usinage CNC réduisent les rebuts, minimisent la reprise et accélèrent la mise sur le marché de pièces en aluminium de haute qualité.

Notre proposition de valeur ne se limite pas à l'usinage ; il s'agit de fournir un succès et une fiabilité prévisibles. Nous sommes votre partenaire pour atteindre les normes les plus élevées en usinage CNC de précision de l'aluminium.

Éliminez vos risques d'usinage de l'aluminium

Ne laissez pas les erreurs courantes d'usinage de l'aluminium compromettre votre prochain projet. Faites confiance à un expert en usinage CNC de précision de l'aluminium pour réaliser vos conceptions avec une précision et une fiabilité inégalées.

Votre chemin vers des pièces de précision supérieures

Exploitez notre expertise technique approfondie et nos meilleures pratiques éprouvées en usinage CNC. Nous nous consacrons à fournir des pièces en aluminium de haute qualité qui répondent à vos spécifications exactes, à chaque fois.

Contactez nos ingénieurs pour un devis

Prêt à éliminer les risques courants d'usinage de l'aluminium de précision et à garantir une qualité supérieure pour votre prochain projet ? Contactez nos ingénieurs experts dès aujourd'hui pour une consultation DFM gratuite et un devis transparent.

Étude de cas : Optimisation d'un composant de bras robotique

Un client dans le robotique L'industrie nous a approchés avec une conception difficile pour une articulation de bras robotique légère. La conception originale, lorsqu'elle a été prototype ailleurs, souffrait de distorsions thermiques importantes lors de l'usinage, entraînant des erreurs d concentricité inacceptables et une finition de surface incohérente. C'était une erreur classique d'usinage de l'aluminium causée par une mauvaise compréhension des propriétés thermiques du matériau.

Notre solution a impliqué une approche multi-facettes. Nous avons recommandé une variante spécifique de l'alliage d'aluminium 7075, connue pour une meilleure stabilité, combinée à une stratégie de trajectoire d'outil optimisée qui minimisait la génération de chaleur. Nous avons mis en œuvre une livraison active de liquide de refroidissement à travers la broche et conçu un dispositif spécialisé avec compensation de l'expansion thermique.

Le résultat a été une série d'articulations de bras robotique qui ont respecté toutes les tolérances géométriques strictes, obtenu la finition de surface lisse requise, et n'ont montré aucun signe de distorsion thermique. Notre expertise a transformé une conception problématique en un composant fiable et de haute qualité, prouvant que les meilleures pratiques d'usinage CNC peuvent surmonter des défis complexes.

Questions Fréquemment Posées

Qu'est-ce qui cause la déformation dans les pièces en aluminium ?

La déformation dans les pièces en aluminium est principalement causée par des contraintes internes du matériau exacerbées par un serrage inadéquat. La chaleur générée lors de la coupe provoque également une expansion thermique. Lorsque la pièce refroidit de manière inégale, elle se contracte de manière disproportionnée, entraînant une déformation.

Comment améliorer la finition de surface ?

L'amélioration de la finition de surface nécessite des paramètres de coupe optimisés comme des vitesses de broche plus élevées et des avances plus faibles. L'utilisation d'outils plus tranchants et spécialisés avec des revêtements appropriés est également cruciale. Une évacuation efficace des copeaux et une application de liquide de refroidissement empêchent les rayures.

Qu'est-ce que le DFM pour l'usinage de l'aluminium ?

Le DFM (Conception pour la Fabricabilité) pour l'usinage de l'aluminium consiste à optimiser la conception d'un produit pour faciliter sa fabrication. Cela inclut la prise en compte de tolérances réalistes, d'épaisseurs minimales de paroi, et de rayons appropriés. Collaborer avec un fabricant dès le début évite des erreurs coûteuses d'usinage de l'aluminium.