Votre composant en aluminium CNC haute performance sous-performe-t-il en raison d'une protection de surface inadéquate ? Imaginez un monde où vos pièces critiques résistent à une usure extrême, à une corrosion sévère et à des exigences électriques intenses, prolongeant ainsi considérablement la durée de vie du produit et réduisant les défaillances coûteuses.

Ce n’est pas un rêve de conception, mais une réalité tangible que la anodisation dure offre. Cependant, maîtriser ce processus nécessite une expertise technique approfondie et une compréhension précise de ses paramètres complexes.

Découvrez comment libérer le véritable potentiel de votre CNC aluminium pièces, en veillant à ce qu'elles excellent même dans les applications les plus exigeantes avec des performances supérieures et une fiabilité inégalée.

Libérer la performance maximale

L'anodisation dure transforme précisément les pièces en aluminium CNC, offrant une durabilité et des performances supérieures essentielles pour des applications exigeantes dans divers secteurs.

Pourquoi vos pièces demandent plus

Le coût caché des pièces sous-performantes

Les composants qui ne répondent pas à des spécifications de performance strictes peuvent entraîner des répercussions importantes. Cela inclut des reprises coûteuses, des rappels de produits étendus et, en fin de compte, des défaillances graves du produit sur le terrain.

De telles déficiences non seulement érodent la confiance des clients, mais aussi mettent à rude épreuve les budgets, impactant la rentabilité à long terme. Des finitions de surface incohérentes ou des revêtements irréguliers contribuent directement à ces problèmes.

Anodisation dure : un avantage critique

L'anodisation dure offre une solution robuste, transformant la surface des pièces en aluminium CNC en une couche durable, semblable à de la céramique. Ce processus améliore considérablement leur résistance à l'usure, à la corrosion et aux défaillances électriques.

C'est une nécessité Traitement de surface pour des applications où les finitions conventionnelles ne peuvent tout simplement pas fournir le niveau de protection et de longévité requis. Le résultat est une performance supérieure des pièces et une durée de vie opérationnelle prolongée.

Votre chemin vers des composants supérieurs

Ce que vous maîtriserez dans ce guide

Ce guide explorera en détail les principes électrochimiques sous-tendant l'anodisation dure. Nous approfondirons ses avantages de performance uniques et ses applications pratiques pour les pièces en aluminium CNC.

Comprendre ces aspects est crucial pour spécifier des traitements de surface optimaux qui correspondent aux exigences de performance de votre produit.

Aperçu de notre plongée approfondie

Nous visons à vous fournir des connaissances techniques approfondies, en proposant les meilleures pratiques et des solutions aux défis courants. Cette approche garantit que vos conceptions atteignent une performance et une fiabilité maximales.

Nos insights sont conçus pour permettre aux responsables des achats et aux ingénieurs R&D de prendre des décisions éclairées concernant les matériaux et les procédés.

Principes de l'anodisation dure

Définition des revêtements anodiques durs

Termes clés : Dureté & Épaisseur

La dureté, généralement mesurée en Vickers (HV) ou Rockwell (HRC), quantifie la résistance du revêtement à l'indentation. L'anodisation dure offre une dureté nettement supérieure à celle de l'anodisation standard.

L'épaisseur, mesurée en micromètres (µm), détermine la capacité de protection globale du revêtement. Obtenir un contrôle précis de l'épaisseur est essentiel pour des performances optimales et le maintien des tolérances critiques des pièces.

Tableau : Propriétés typiques des revêtements anodiques durs

| Propriété | Gamme typique (Anodisation dure de type III) |

|---|---|

| Épaisseur | 25 – 150 µm |

| Dureté de surface | 350 – 600 HV (Vickers) |

| Densité | 2,5 – 3,0 g/cm³ |

| Résistance diélectrique | ~2000 V/mil |

Explication du procédé électrochimique

L'anodisation dure est un procédé de conversion électrochimique où la surface d'une pièce en aluminium est transformée en une couche dense et non conductrice d'oxyde d'aluminium. Cela se produit dans un électrolyte à base d'acide sulfurique, souvent à basse température et à haute densité de courant.

La croissance contrôlée de cette couche anodique crée une structure très organisée et poreuse qui est ensuite généralement scellée. Cette étape de scellement améliore encore la résistance à la corrosion et réduit la porosité.

Pourquoi l'anodisation dure excelle

Au-delà de l'anodisation de base : avantages principaux

Alors que l'anodisation standard offre une bonne esthétique et une protection modérée, l'anodisation dure est conçue pour des environnements extrêmes. Elle crée une couche céramique beaucoup plus épaisse, plus dense et plus dure.

Cette structure supérieure offre une résistance à l'usure considérablement améliorée, une meilleure protection contre la corrosion et une résistance diélectrique importante, essentielle pour les applications haute performance.

Tableau : Anodisation dure vs Anodisation standard

| Caractéristique | Anodisation standard (Type II) | Anodisation dure (Type III) |

|---|---|---|

| **Objectif principal** | Esthétique, protection modérée | Usure, corrosion, diélectrique |

| **Épaisseur typique** | 5 – 25 µm | 25 – 150 µm |

| **Dureté de surface** | 200 – 300 HV | 350 – 600 HV |

| **Résistance à l'usure** | Bonne | Excellente |

| **Résistance à la corrosion** | Bonne (avec scellement) | Excellente (avec scellement) |

| **Résistance diélectrique** | Modérée | Élevé |

Perspectives de performance et d'application

Amélioration de la durabilité des pièces

Résistance à l'usure inégalée pour l'aluminium

La micro-dureté obtenue par anodisation dure réduit considérablement le frottement et l'abrasion à la surface des pièces en aluminium CNC. Cela les rend idéales pour des composants soumis à un stress mécanique constant ou à un contact glissant.

Les résultats du test d'abrasion Taber démontrent de manière cohérente les caractéristiques supérieures d'usure de l'aluminium anodisé dur, surpassant de nombreux aciers trempés dans des applications spécifiques.

Protection contre la corrosion et blindage électrique supérieurs

Les revêtements anodiques durs offrent une résistance exceptionnelle à une large gamme d'agents corrosifs, y compris la brume salée, les produits chimiques et les atmosphères industrielles. Cette barrière protectrice prolonge la durée de vie des composants dans des environnements difficiles.

De plus, les propriétés diélectriques des couches anodisées durs offrent une isolation électrique efficace. Cela est crucial pour les applications nécessitant une isolation électrique entre pièces conductrices ou comme isolant dans électronique les assemblages.

Succès de l'anodisation dure en conditions réelles

Étude de cas : Durabilité des composants aérospatiaux

Problème : Un client dans l'industrie aéronautique a rencontré une défaillance prématurée de blocs de collecteurs hydrauliques en aluminium CNC critiques. Ces composants subissaient une usure abrasive élevée due au flux de fluide et nécessitaient une résistance stricte à la corrosion par le fluide hydraulique.

Le processus d'anodisation de leur fournisseur précédent entraînait une épaisseur de revêtement incohérente et une dureté insuffisante, ce qui entraînait des coûts de maintenance élevés et des temps d'arrêt opérationnels pour leur ‘Performance en aluminium anodisé’.

Notre solution : les ingénieurs de ly-machining ont collaboré étroitement avec le client, analysant les contraintes opérationnelles spécifiques et la composition matérielle de leurs pièces en aluminium CNC. Nous avons optimisé notre processus d'anodisation dure, en contrôlant méticuleusement la composition de l'électrolyte, la température et la densité de courant.

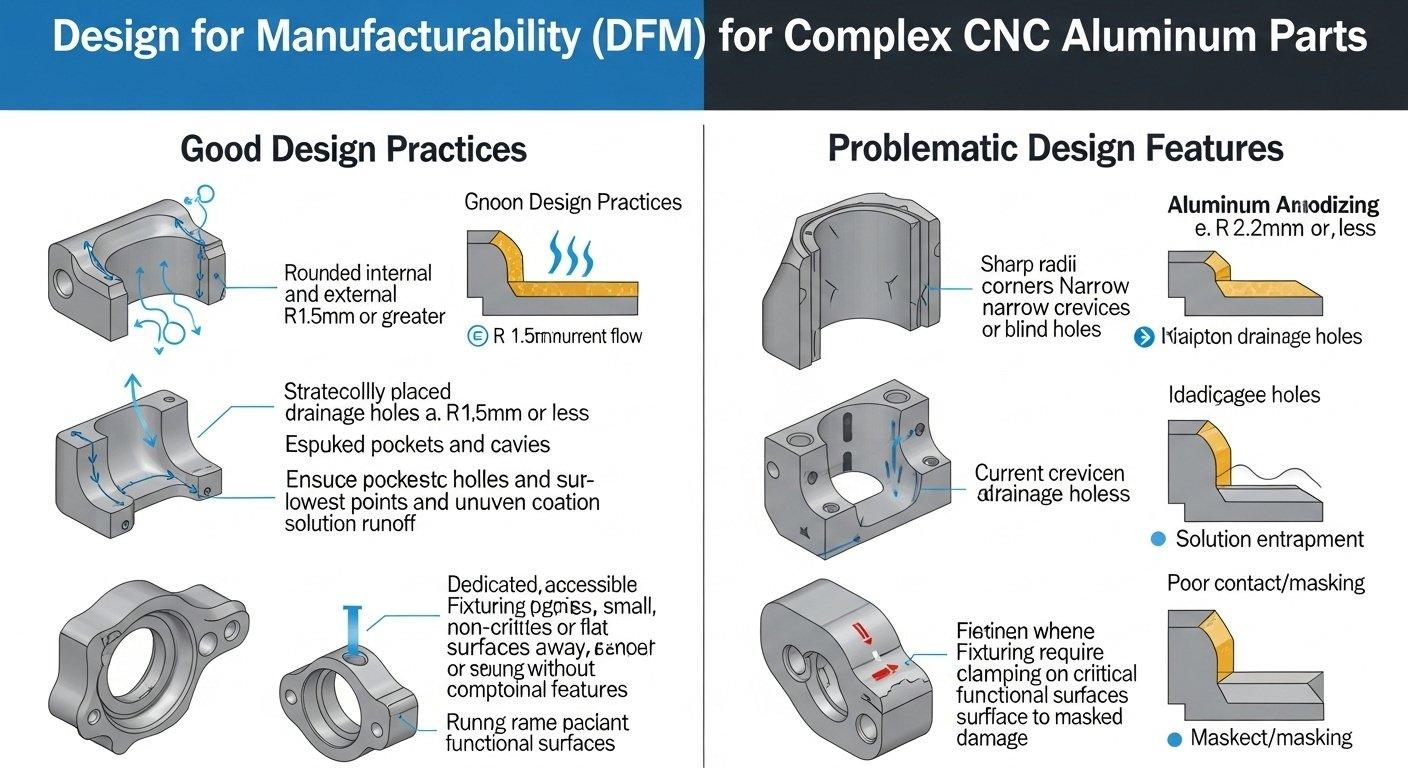

Cela a permis d'assurer une couche d'anodisation dure de type III, épaisse, dense et exceptionnellement dure. Nous avons également fourni des retours sur la conception pour la fabricabilité (DFM) afin d'améliorer la géométrie des pièces pour une uniformité optimale du revêtement.

Résultat : Les blocs hydrauliques anodisés durs de ly-machining ont démontré une augmentation de 250% de la durée de vie opérationnelle, réduisant significativement les défaillances liées à l'usure. La résistance accrue à la corrosion a également assuré l'intégrité à long terme contre les fluides hydrauliques.

Cette solution a non seulement éliminé les coûts de maintenance imprévus coûteux, mais a également renforcé la confiance du client dans la performance durable de l’aluminium anodisé de leurs systèmes critiques.

Défis & Solutions avancées

Surmonter les problèmes courants d'anodisation

FAQ : Tolérances, Couleur & Adhérence

L'anodisation dure ajoute de l'épaisseur à une pièce, impactant directement les dimensions critiques et les tolérances. Il est crucial de prendre en compte cette croissance lors des phases de conception et d'usinage pour maintenir la précision dimensionnelle.

Le contrôle de la couleur en anodisation dure est principalement influencé par la composition de l'alliage d'aluminium et l'épaisseur du revêtement, résultant souvent en des teintes naturelles de gris, bronze ou noir.

Obtenir une adhérence optimale de la couche anodique dure repose sur une préparation de surface appropriée, incluant un nettoyage minutieux et un dégraissage avant le processus électrochimique.

Tableau : Impact de l'anodisation dure sur les tolérances

| Paramètre | Épaisseur typique de la couche anodique | Changement de tolérance résultant (par surface) |

|---|---|---|

| Diamètre intérieur | 25 – 150 µm | Réduit le diamètre de (2 x épaisseur) |

| Diamètre extérieur | 25 – 150 µm | Augmente le diamètre de (2 x épaisseur) |

| Surface Plate | 25 – 150 µm | Augmente la dimension de l'épaisseur |

Avenir des finitions CNC en aluminium

Optimisation pour les pièces CNC en aluminium complexes

Pour les pièces CNC en aluminium complexes, obtenir un anodisage dur uniforme nécessite un montage spécialisé et un contrôle précis du flux d'électrolyte. Le choix de l'alliage joue également un rôle crucial dans les propriétés finales du revêtement.

Différents alliages d'aluminium réagissent différemment à l'anodisation dure, influençant la dureté, l'épaisseur et la couleur du revêtement. Une consultation précoce lors de la conception garantit un choix optimal du matériau et des paramètres du procédé.

Tableau : Réponse à l'anodisation dure des alliages d'aluminium courants

| Type d'alliage d'aluminium | Réponse typique à l'anodisation dure | Notes |

|---|---|---|

| 6061 | Bon, uniforme, gris foncé-brun | Alliage courant à usage général |

| 7075 | Bon, plus dur, gris clair à foncé | Haute résistance, applications aéronautiques |

| 2024 | Modéré, tend à être plus foncé/plus doux | La teneur en cuivre peut affecter l'uniformité |

| 5052 | Bon, plus léger, plus dur | Adapté pour le maritime, l'architecture |

Votre prochaine étape vers l'excellence

Principaux points à retenir pour l'anodisation dure

Raffermir la valeur fondamentale des pièces CNC

L'anodisation dure valorise la valeur intrinsèque des pièces CNC en aluminium en offrant une solution de surface robuste et durable. Cela se traduit directement par une fiabilité accrue du produit et une réduction des coûts sur le cycle de vie.

Collaborer avec un fabricant de sources expérimenté garantit la cohérence et le respect des spécifications de performance les plus strictes pour votre « Performance en aluminium anodisé ».

Résumé des performances et principes

Nous avons exploré comment la transformation électrochimique de l'aluminium crée une couche supérieure supérieure, semblable à une céramique, offrant une résistance exceptionnelle à l'usure, à la corrosion et aux propriétés diélectriques. Ce processus scientifique est essentiel pour les applications exigeantes.

Comprendre ces principes permet de prendre des décisions éclairées, en optimisant la conception des pièces et le choix des matériaux pour exploiter pleinement les avantages du « Durcissage par Anodisation » sur les « Pièces en aluminium CNC ».

Partenaire pour la précision et la qualité

Obtenez votre devis d'expert en durcissage par anodisation

Prêt à atteindre des performances inégalées pour vos pièces en aluminium CNC ? Exploitez notre expertise technique approfondie en tant que fabricant de sources avec plus d'une décennie d'expérience dans l'« Anodisation avancée de l'aluminium ».

Contactez-nous dès aujourd'hui pour une consultation technique gratuite et un devis transparent, sans obligation, adapté à vos spécifications exactes d'anodisation dure.

Section FAQ

Comment l'anodisation dure influence-t-elle les tolérances ?

L'anodisation dure ajoute généralement de l'épaisseur à la surface des pièces en aluminium CNC, ce qui affecte directement les tolérances dimensionnelles. Cette croissance est généralement uniforme, avec environ la moitié de l'épaisseur du revêtement pénétrant dans le substrat et l'autre moitié se construisant en surface.

Par conséquent, les concepteurs doivent prendre en compte ce changement dimensionnel dans leurs spécifications de usinage initiales. Un contrôle précis du processus d'anodisation permet une gestion prévisible et reproductible des tolérances sur vos « Pièces en aluminium CNC ».

Les pièces anodisées dur peuvent-elles être colorées ?

Bien que l'anodisation dure puisse être teintée, les couleurs résultantes sont généralement plus foncées et plus atténuées que celles obtenues avec l'anodisation standard. Les teintes courantes incluent le bronze, le gris ou le noir.

La couleur finale dépend fortement de la alliage d'aluminium utilisé et de l'épaisseur spécifique de la couche anodique dure. Pour des applications purement esthétiques, l'« Anodisation de l'aluminium » standard pourrait offrir une gamme plus large de couleurs vibrantes.

Qu'est-ce qui empêche la corrosion de l'anodisation dure ?

L'anodisation dure offre une résistance exceptionnelle à la corrosion en créant une barrière dense et non poreuse d'oxyde d'aluminium sur la « Performance en aluminium anodisé ». Cette couche est chimiquement stable et isole le métal de base des environnements corrosifs.

Une amélioration supplémentaire est obtenue par des processus de scellement, qui remplissent les pores microscopiques de la couche anodique. Cela améliore considérablement la résistance à l'attaque chimique et à la dégradation environnementale.