Usinage CNC de précision pour cardans de drone

La fabrication de cardans pour drones haute performance représente un défi de taille, laissant souvent les ingénieurs en conception et les responsables des achats confrontés aux compromis entre le poids des composants, la rigidité structurelle et la quête insaisissable de la précision absolue. La complexité de ces mécanismes sophistiqués exige un processus de fabrication capable de transformer des conceptions numériques rigoureuses en pièces physiques tangibles, parfaitement équilibrées et sans compromis.

Les répercussions même de petites inexactitudes de fabrication dans les composants du cardan sont profondes, impactant directement la stabilité du drone, la clarté de l'image et la fiabilité opérationnelle globale.

Images floues, dérive du capteur et défaillance mécanique prématurée sont des conséquences fréquentes de pièces qui ne respectent pas des tolérances dimensionnelles et géométriques strictes, compromettant finalement la réussite de la mission et la réputation du produit. Les méthodes d'usinage traditionnelles sont souvent insuffisantes, entraînant un gaspillage excessif de matériau, des délais de fabrication prolongés et une incapacité à reproduire de manière cohérente des caractéristiques complexes, ajoutant un coût important et de la frustration aux cycles de développement.

En intégrant méticuleusement des technologies avancées usinage CNC des technologies avec une compréhension approfondie de la science des matériaux et de la conception pour la fabricabilité, il est possible de transformer ces défis en un avantage concurrentiel, en veillant à ce que chaque composant du cardan contribue à des performances de drone inégalées et à une excellence opérationnelle.

L'usinage CNC avancé est la solution définitive pour transformer des conceptions complexes de cardans de drone en composants de haute performance, conçus avec précision.

Comprendre la conception des cardans de drone et ses principaux défis

La conception d'un cardan de drone nécessite un équilibre méticuleux de nombreux paramètres critiques, chacun influençant directement ses performances. Les ingénieurs doivent faire face au besoin fondamental de structures légères tout en assurant simultanément une rigidité et un amortissement supérieurs pour maintenir la stabilité de la caméra ou du capteur dans des conditions de vol dynamiques. Cet équilibre délicat constitue la base du bon fonctionnement du cardan.

Matériaux essentiels pour les cardans de drone haute performance

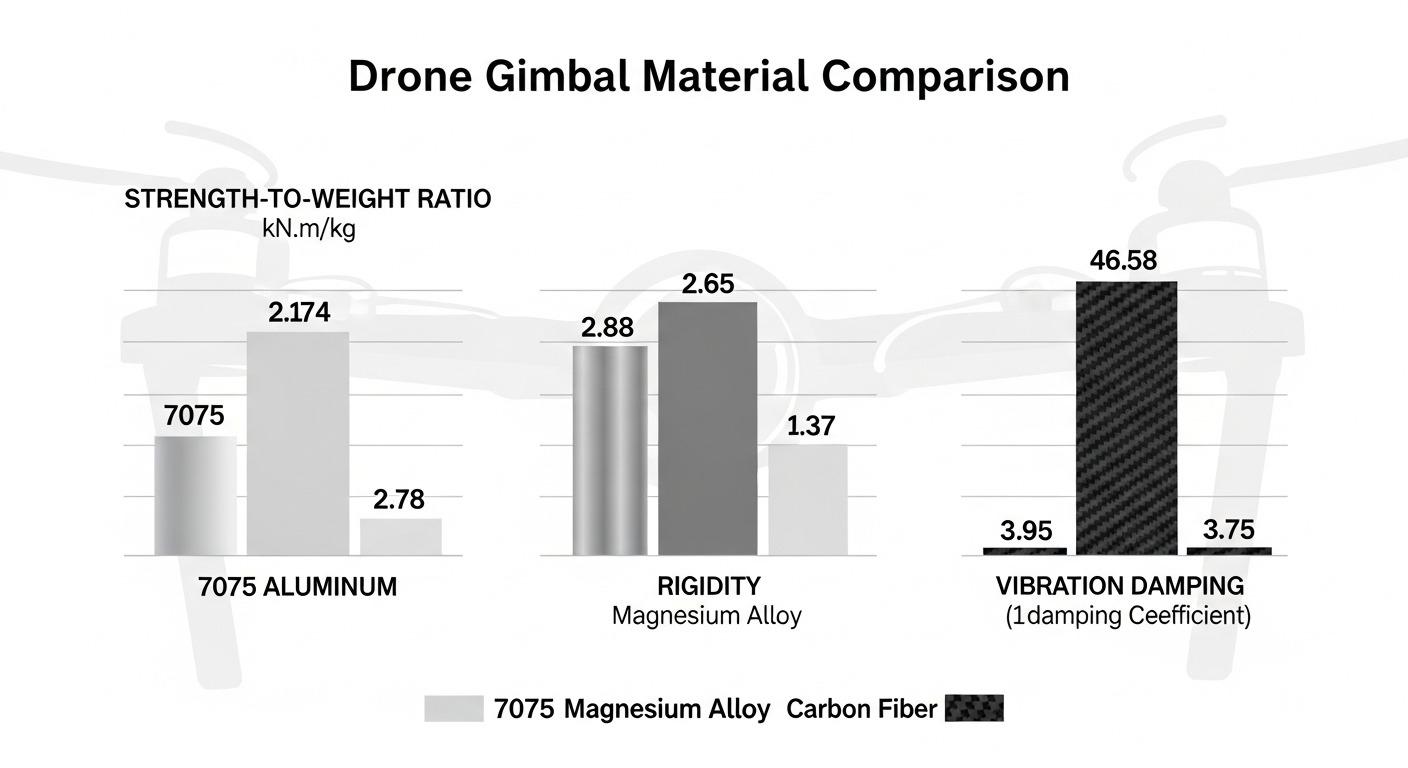

La sélection des matériaux est primordiale pour les composants de cardan de drone, car elle détermine le rapport résistance-poids, l'amortissement vibratoire et la durabilité globale. Le matériau optimal contribue directement à prolonger l'autonomie de vol et à améliorer la capacité de charge utile, des facteurs cruciaux dans les applications de drone.

Alliages légers pour l'usinage de cardans de drone

Haute résistance aluminium alliages, tels que le 7075 et le 6061, sont fréquemment sélectionnés pour leurs excellentes propriétés de résistance au poids et leur facilité d'usinage. Les alliages de magnésium offrent également des économies de poids importantes mais nécessitent des considérations d'usinage spécialisées en raison de leur réactivité.

Tableau 1 : Propriétés des alliages légers

| Type d'alliage | Avantage clé | Densité (g/cm³) | Force spécifique | Usinabilité |

|---|---|---|---|---|

| 7075-T6 Al | Haute résistance | 2.81 | Très élevé | Bonne |

| 6061-T6 Al | Bonne soudabilité/coût | 2.70 | Élevé | Excellente |

| Mg AZ91D | Ultra léger | 1.81 | Élevé | Bonne |

Composites à haute résistance dans la fabrication de cardans

Bien que non usinés directement par CNC dans le sens traditionnel, les composites avancés comme les polymères renforcés de fibres de carbone (CFRP) sont de plus en plus utilisés pour des éléments structuraux spécifiques des cardans. Ces matériaux offrent une rigidité exceptionnelle et un poids réduit, nécessitant souvent un post-traitement de précision des interfaces métalliques attachées.

Navigation dans des géométries complexes et tolérances strictes

Les cardans de drone se caractérisent par leurs géométries complexes, souvent à parois fines, et la nécessité de tolérances exceptionnellement strictes. Ces caractéristiques sont essentielles pour assurer un mouvement fluide, sans jeu, et un positionnement précis des capteurs. Atteindre cette précision requiert des capacités de fabrication avancées et un contrôle rigoureux des processus.

Équilibrer la taille, le poids et les besoins en rigidité du cardan

La nature compacte des cardans de drone exige des solutions de conception innovantes pour minimiser la taille et le poids sans compromettre la rigidité. Cela implique souvent des structures internes complexes et des sections à parois fines, ce qui pose des défis importants pour les méthodes d'usinage conventionnelles.

Tableau 2 : Paramètres de conception pour l'optimisation du cardan

| Paramètre | Objectif de conception | Défi d'usinage |

|---|---|---|

| Taille | Empreinte compacte | Accès pour les outils |

| Poids | Maximiser le temps de vol | Stabilité des parois fines |

| Rigidité | Minimiser la déflexion | Intégrité du matériau |

| Amortissement | Réduire les vibrations | Propriétés des matériaux |

Répondre aux exigences de charge dynamique pour les cardans

Pendant le vol, les cardans sont soumis à diverses charges dynamiques, notamment vibrations, accélérations et impacts. Les composants doivent être conçus et usinés pour résister à ces forces sans se déformer ni subir de fatigue, garantissant une fiabilité à long terme et des performances stables.

Technologies clés dans l'usinage CNC de cardans de drone

Maîtriser la complexité de la fabrication de cardans de drone repose sur l'utilisation de technologies CNC de pointe. Ces capacités avancées permettent la réalisation précise de conceptions complexes qui dépassent le cadre des processus d'usinage moins sophistiqués, assurant les normes les plus élevées de qualité et de performance.

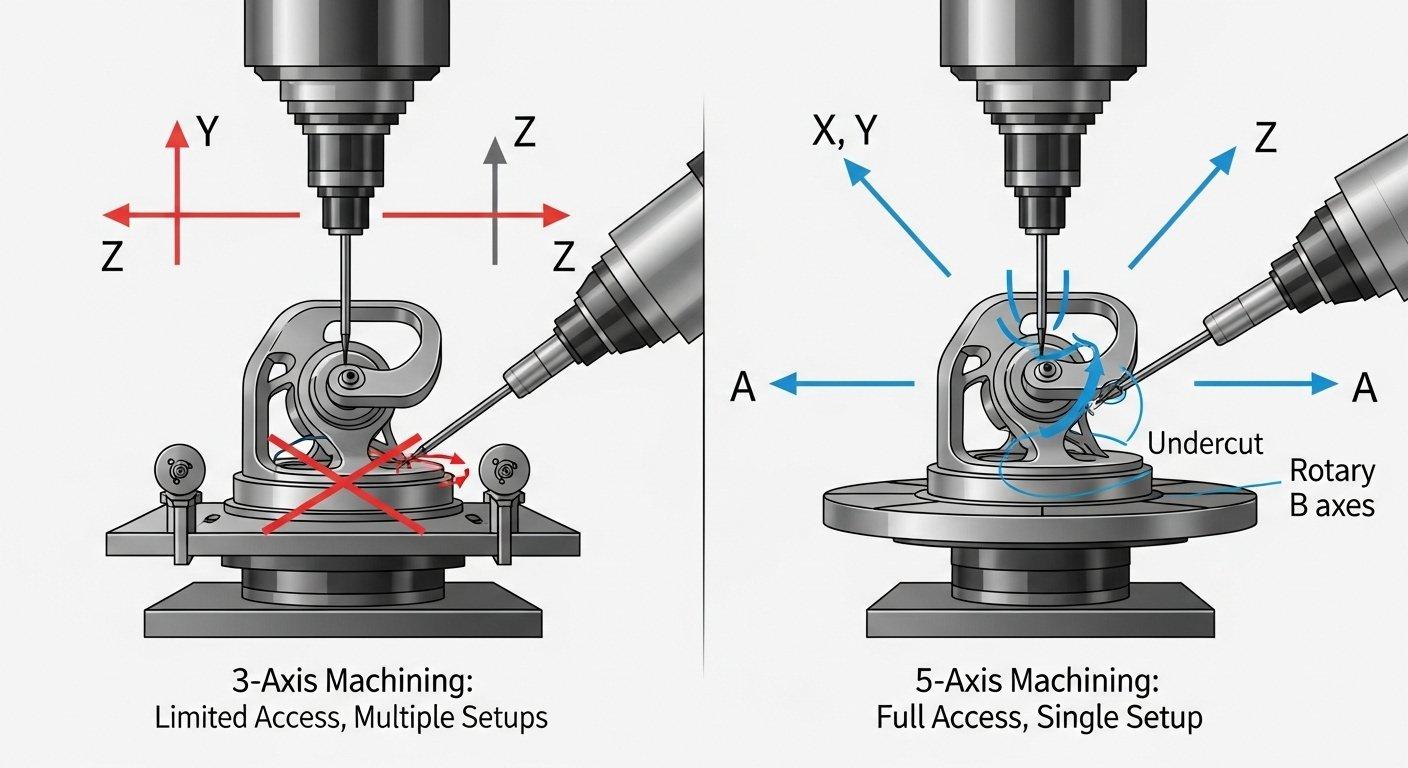

CNC multi-axes avancé pour la précision des cardans

L'usinage CNC multi-axes, en particulier 5 axes Les capacités, sont indispensables pour créer les surfaces complexes et les sous-ensembles courbes courants dans les designs de cardans. Cette technologie réduit considérablement le besoin de plusieurs configurations, améliorant ainsi la précision et la cohérence.

Exploiter l'usinage 5 axes pour les pièces complexes de cardans

L'usinage CNC 5 axes permet à l'outil de coupe d'aborder une pièce sous pratiquement n'importe quel angle, permettant la création de formes et de caractéristiques très organiques en une seule configuration. Cette capacité est essentielle pour optimiser l'enlèvement de matière tout en maintenant l'intégrité structurelle des composants de cardans à parois fines.

Optimiser l'outillage et le montage pour les cardans délicats

Étant donné la nature délicate et les géométries complexes des pièces de cardans, un outillage spécialisé et un montage personnalisé sont essentiels. Des micro-outils de haute précision, associés à des solutions de maintien robustes mais douces, empêchent la déformation et garantissent une génération précise des caractéristiques.

Tableau 3 : Outillage spécialisé pour l'usinage de cardans

| Type d’outil | Domaine d’application | Avantage |

|---|---|---|

| Fraises micro-forets | Détails fins, petits rayons | Haute précision sur des caractéristiques complexes |

| Fraises à bille | Surfaces courbes, finitions lisses | Excellente qualité de surface sur des formes 3D |

| Insertions personnalisées | Enlèvement de matière unique | Efficacité et finition sur mesure |

Atteindre une finition de surface ultra-haute et une précision exceptionnelle

La performance fonctionnelle d'un stabilisateur est fortement influencée par la finition de surface et la précision dimensionnelle de ses composants. Les surfaces lisses réduisent la friction dans les pièces mobiles, tandis que des tolérances strictes empêchent le jeu et garantissent un alignement précis.

Techniques critiques de post-traitement pour les composants de stabilisateur

Au-delà de l'usinage, diverses techniques de post-traitement sont utilisées pour améliorer les performances des composants du cardan. Celles-ci incluent le décapage précis, le finissage vibratoire pour le raffinement de la surface, ainsi que l'anodisation ou d'autres revêtements pour augmenter la dureté, la résistance à la corrosion et l'esthétique.

Métrologie rigoureuse et contrôle qualité pour les stabilisateurs.

Maintenir les tolérances exceptionnellement strictes requises pour les cardans nécessite un cadre de contrôle qualité robuste. Cela implique l'utilisation intensive de coordonnées Mesure Machines (CMM), comparateurs optiques et testeurs de rugosité de surface pour vérifier chaque dimension critique et caractéristique.

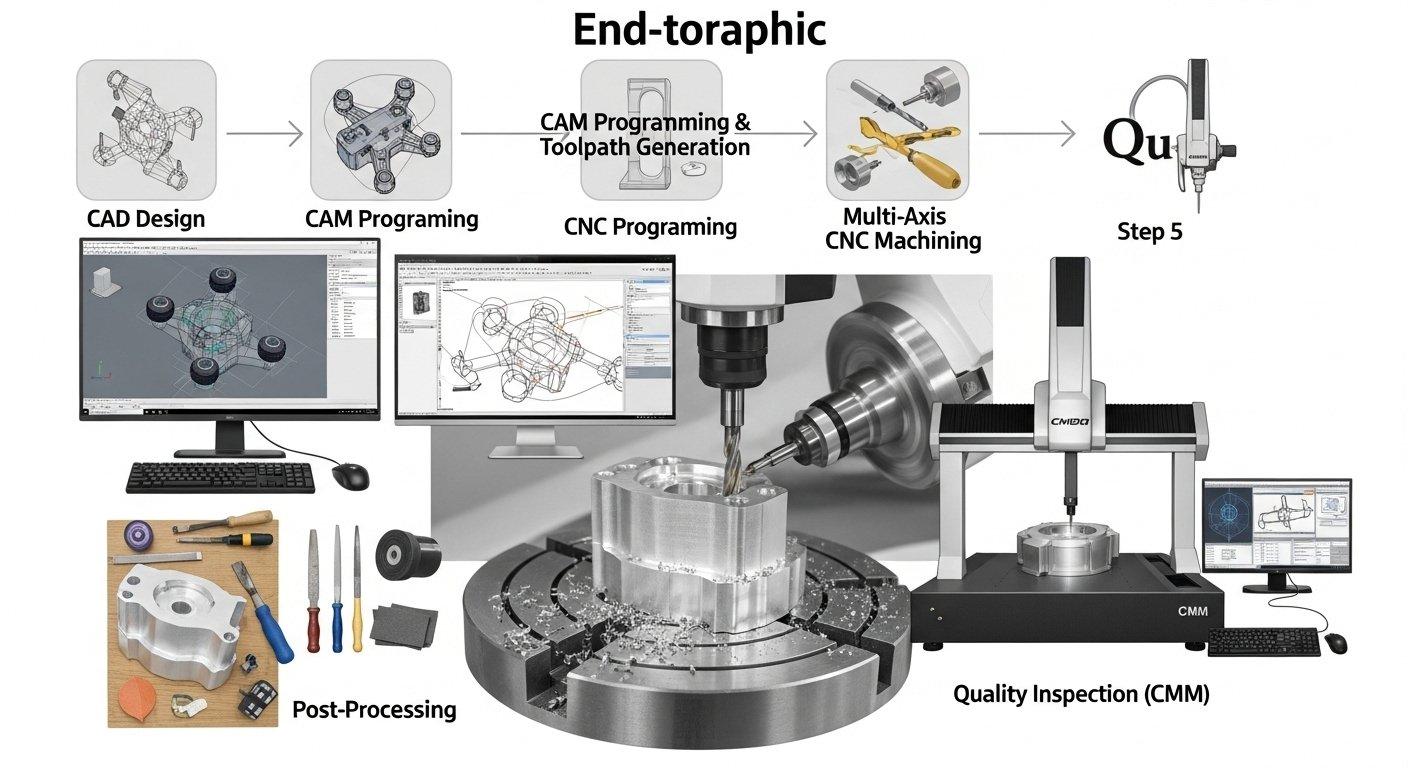

Le processus d'usinage CNC : de la conception au produit fini

Le processus allant de la conception conceptuelle à un composant de cardan de drone entièrement fonctionnel est une démarche systématique, soigneusement gérée à chaque étape. Cette approche globale garantit que chaque pièce fabriquée respecte les normes les plus élevées en matière de qualité, de performance et de fiabilité.

Conception pour la Fabricabilité (DFM) pour Gimbals de Drone

L'intégration des principes de conception pour la fabricabilité (DFM) dès le début du cycle de développement est essentielle pour une production de cardans efficace et rentable. Cette approche collaborative minimise les problèmes potentiels de fabrication et optimise la conception pour les processus d'usinage choisis.

Optimisation de la conception collaborative pour l'efficacité du cardan

En collaborant étroitement avec les clients, notre équipe d'ingénierie fournit des retours DFM, en suggérant des modifications de conception qui améliorent la machinabilité, réduisent le gaspillage de matériaux et améliorent la performance des composants. Cet effort collaboratif rationalise l'ensemble du processus de production.

Prototypage et itération dans le développement de composants de cardan

Prototypage rapide La fabrication par usinage CNC permet une validation rapide des concepts de conception et des tests fonctionnels. Le développement itératif, basé sur les retours de performance, affine le composant jusqu'à l'obtention de caractéristiques optimales avant de passer à la production de masse.

Production et assemblage précis des composants de cardan

Une fois le design finalisé et le prototype réalisé, la phase de production se concentre sur une fabrication évolutive et cohérente de composants de cardan de haute qualité. Cela implique des processus d'usinage strictement contrôlés et un assemblage méticuleux.

Fabrication évolutive pour des cardans de drone à haute production

Nos installations CNC avancées sont équipées pour une production évolutive, ce qui nous permet de livrer des composants de cardan de haute précision et cohérents, allant de petites séries à des commandes en grande quantité. Des processus automatisés et des protocoles de qualité stricts garantissent l'uniformité de toutes les unités.

Inspection finale et tests de performance pour les gimbals

Chaque composant de gimbal fini subit une inspection finale complète, comprenant des vérifications visuelles, une vérification dimensionnelle et, le cas échéant, des tests de performance fonctionnelle. Cela garantit que chaque pièce répond à toutes les exigences spécifiées avant l'expédition.

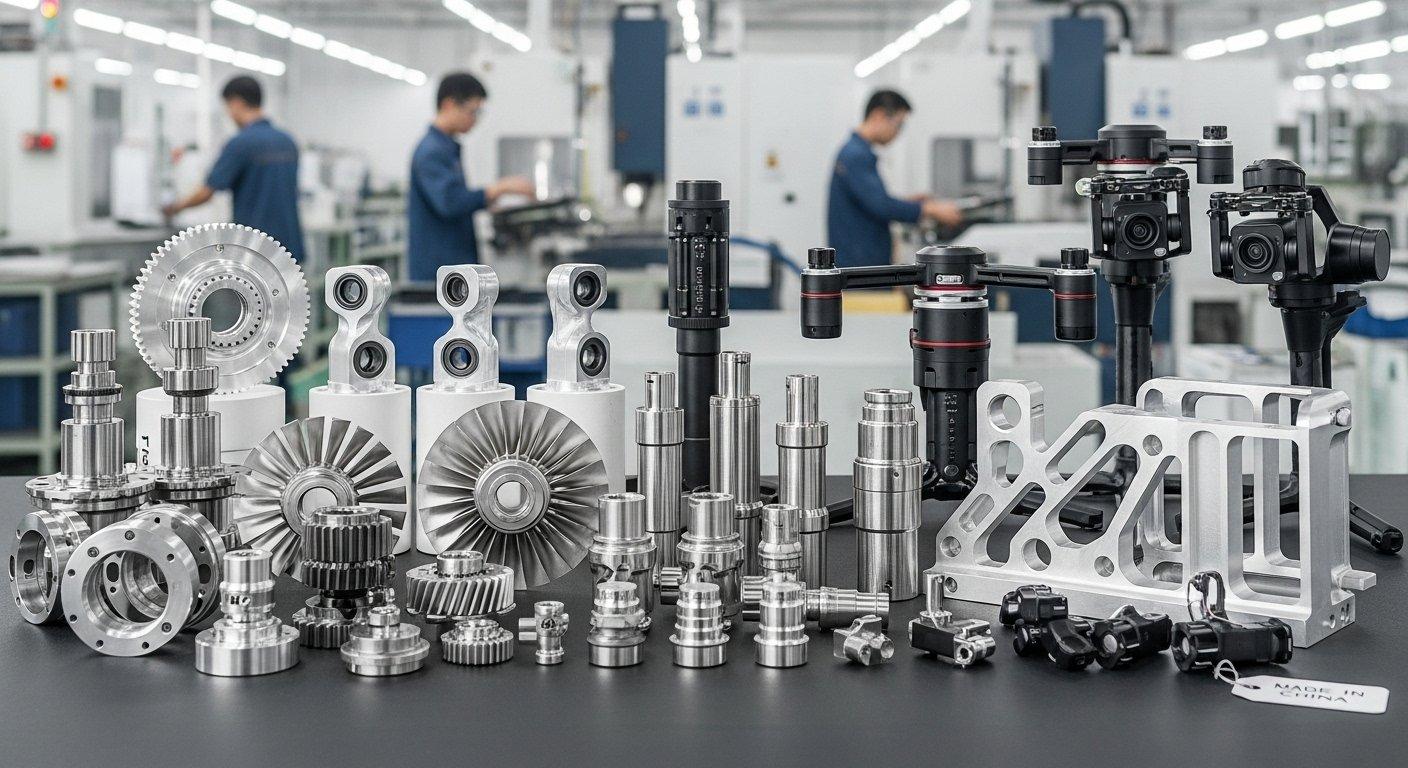

Partenariat pour l'excellence dans la production de gimbals pour drones

Choisir le bon partenaire de fabrication est une décision critique qui impacte directement le succès de vos produits de drone. Un partenaire avec une expertise technique éprouvée et des opérations transparentes peut réduire considérablement les risques et améliorer les résultats globaux du projet.

L'avantage d'un fabricant source pour les gimbals

En tant que fabricant source, nous offrons un contrôle direct sur toute la chaîne de production, de l'approvisionnement en matériaux à l'inspection finale. Cela garantit une assurance qualité inégalée, réduit les délais de livraison et permet une plus grande flexibilité pour répondre aux besoins spécifiques du client.

Notre tarification transparente et notre expertise technique approfondie

Nous sommes fiers d'offrir des modèles de tarification transparents, garantissant aux clients une compréhension claire de la structure des coûts sans frais cachés. Cette transparence, combinée à notre expertise technique approfondie en usinage CNC avancé, favorise la confiance et des partenariats de collaboration à long terme. Notre équipe d'ingénierie, basée à Shenzhen, en Chine, possède une vaste expérience dans la résolution de défis de fabrication complexes, notamment pour l'aérospatiale critique et robotique applications.

Étude de cas : Optimisation d'un boîtier de gimbal léger pour drone

**Problème :** Un client spécialisé dans les drones d'inspection longue endurance rencontrait d'importants défis avec leur boîtier de gimbal existant. La conception originale était trop lourde, ce qui réduisait le temps de vol, et son processus d'usinage conventionnel peinait à atteindre la précision requise pour la stabilité du capteur, entraînant des incohérences dans la collecte de données.

**Notre solution :** Notre équipe d'ingénierie a collaboré avec le client, réalisant une analyse complète de Conception pour la Fabricabilité (DFM).

Nous avons recommandé de passer d'un alliage d'aluminium standard à l'aluminium 7075-T6 pour son rapport résistance/poids supérieur. Grâce à un usinage CNC avancé en 5 axes, nous avons réingénierié la structure interne en treillis du boîtier, en maintenant la rigidité tout en réduisant l'épaisseur des parois dans les zones non critiques. Des dispositifs de fixation personnalisés ont été développés pour minimiser la déformation lors de l'usinage de caractéristiques délicates, et notre inspection rigoureuse au CMM a vérifié toutes les tolérances critiques.

**Résultat :** Le boîtier de gimbal redessiné a permis une réduction de poids de 22% sans compromettre l'intégrité structurelle, prolongeant directement la durée de vol du drone de 15 minutes par charge. La précision améliorée lors de la fabrication a conduit à une amélioration de 30% de la stabilité du capteur, réduisant considérablement les anomalies de données et augmentant la fiabilité de leurs missions d'inspection. Le client a signalé une amélioration significative des performances du produit et de la satisfaction client.

Invitez les lecteurs à obtenir un devis gratuit ou une consultation technique.

Comment le CNC bénéficie-t-il aux gimbals ?

L'usinage CNC permet la production de composants de gimbal incroyablement précis et complexes, assurant un équilibre parfait et un fonctionnement fluide. Il est essentiel pour atteindre les tolérances strictes requises pour une performance stable du drone.

Cette technologie permet la reproduction cohérente de designs complexes, ce qui est crucial pour minimiser les vibrations et maximiser la précision du capteur. Elle garantit que chaque pièce contribue à la stabilité et à la fiabilité globales du système de drone.

Quels matériaux sont les meilleurs pour les gimbals ?

Les alliages légers à haute résistance comme l'aluminium 7075 et le magnésium sont préférés pour leurs excellents rapports résistance/poids. Ces matériaux optimisent le temps de vol du drone et la capacité de charge utile.

Leurs propriétés spécifiques contribuent également à l'amortissement des vibrations et à l'intégrité structurelle globale, ce qui est crucial pour maintenir la fonctionnalité précise du gimbal sous stress opérationnel.

Qu'est-ce que la DFM dans la production de gimbals ?

La conception pour la fabricabilité (DFM) dans la production de cardans implique l'optimisation d'une conception pour une fabrication efficace et rentable. Elle vise à simplifier le processus de production tout en maintenant ou en améliorant les performances.

Nos ingénieurs collaborent avec les clients pour suggérer des ajustements de conception, garantissant que les composants peuvent être usinés avec précision avec un minimum de déchets et des délais de fabrication plus courts. Cette optimisation en amont évite des redesigns coûteux et des retards.