Usinage CNC : 9 processus de contrôle qualité

- Révision du contrat et des dessins

- IQC – Contrôle Qualité Entrant

- Développement de processus et de programmes

- FAI – Inspection du Premier Article

- IPQC – Contrôle Qualité en Cours de Processus

- Maintenance des outils

- Contrôle des processus spéciaux

- FQC – Contrôle Qualité Final

- Emballage et étiquetage

Du concept à la création : une feuille de route pour la réussite manufacturière

Dans le paysage concurrentiel de la fabrication moderne, la précision et la prévoyance sont les piliers du succès. Un concept de conception brillant n’est aussi viable que sa mise en œuvre, et le parcours d’un dessin à un produit fini est semé d’embûches potentielles. Des spécifications mal interprétées, des défis de fabrication imprévus et des tolérances mal alignées peuvent entraîner des retards coûteux, des dépassements de budget et une qualité compromise. Pour naviguer dans ces complexités, notre processus complet de Révision du Contrat et des Dessins sert de fondation essentielle à votre projet, garantissant une transition fluide du design initial à une production impeccable.

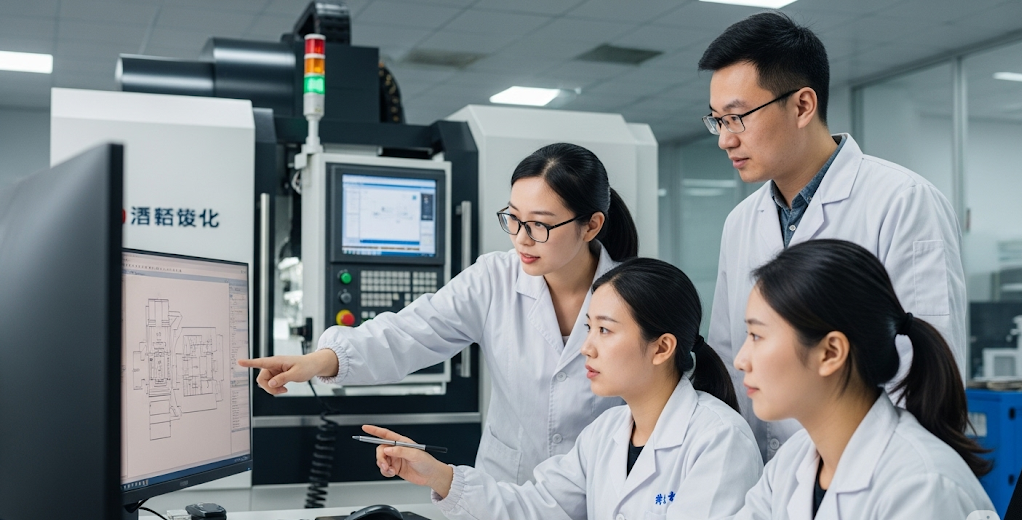

Avant qu’une seule machine ne soit programmée ou qu’une pièce de matériau ne soit coupée, notre équipe dévouée d’ingénieurs entreprend une révision méticuleuse et collaborative des spécifications techniques de votre projet. Cette immersion va bien au-delà d’un simple coup d’œil. Nous nous immergeons dans vos dessins 2D et 3D, en disséquant chaque détail des exigences techniques, des matériaux spécifiés et des finitions de surface aux tolérances critiques qui régiront l’assemblage final. Cet investissement rigoureux en temps et en expertise est conçu pour une seule chose : éliminer toute ambiguïté et prévenir des erreurs coûteuses à l’avenir.

Une approche proactive de l’ingénierie de précision

Notre processus de révision repose sur trois piliers clés, chacun conçu pour réduire les risques de votre projet et optimiser son résultat :

Analyse de faisabilité technique : Nous commençons par réaliser une analyse approfondie de la faisabilité technique. Nos ingénieurs expérimentés évalueront la compatibilité de votre conception avec les processus de fabrication établis. Nous identifions tout défi potentiel de fabrication, comme des géométries complexes ou des caractéristiques difficiles à produire de manière cohérente. Cette évaluation proactive garantit que votre conception est non seulement innovante, mais aussi pratique à fabriquer, vous évitant ainsi le processus coûteux et chronophage de modifications post-conception.

Analyse complète des tolérances : Les tolérances sont les architectes invisibles de la fonctionnalité et de l’ajustement d’un produit. Notre analyse approfondie des tolérances dimensionnelles et géométriques vérifie qu’elles sont réalisables et appropriées pour l’application prévue. Nous identifions tout conflit potentiel ou problème de superposition pouvant entraver l’assemblage ou affecter la performance. En ajustant ces paramètres critiques dès le départ, nous garantissons que chaque composant s’intègre parfaitement, comme vous l’avez imaginé.

Suggestions DFM (Conception pour la Fabricabilité) exploitables : Notre engagement envers la réussite de votre projet s'étend à la proposition proactive de suggestions de Conception pour la Fabricabilité (DFM). Lors de l'examen de vos dessins, nous mettons à profit notre vaste expertise en fabrication pour identifier des opportunités d'optimisation du design. Ces recommandations peuvent inclure des modifications subtiles pour améliorer la fabricabilité, des suggestions pour des matériaux ou des procédés plus économiques sans compromettre la qualité, ou des ajustements pour rationaliser le montage futur. Nos insights DFM sont conçus pour améliorer la qualité de votre produit, accélérer sa mise sur le marché et optimiser votre rentabilité.

En engageant ce dialogue intensif en pré-production, nous forgeons un partenariat basé sur la clarté, la prévoyance et un engagement commun envers l'excellence. Notre processus de revue de contrat et de dessins dépasse la simple mesure de contrôle qualité ; c'est un investissement stratégique dans la réussite de votre projet. C'est la première étape cruciale pour transformer votre vision en un produit tangible, de haute qualité, livré à temps et dans le respect du budget. Laissez notre expertise vous guider, en transformant les défis potentiels en opportunités d'innovation et en veillant à ce que dès le départ, votre projet soit conçu pour réussir.

La base de la qualité : une inspection rigoureuse des matériaux entrants

Dans la quête de l'excellence manufacturière, il existe une vérité fondamentale : des composants supérieurs naissent de matériaux de qualité supérieure. L'intégrité de chaque produit que nous créons, ses performances, sa durabilité et sa sécurité, sont intrinsèquement liées à la qualité des matières premières que nous utilisons. C'est pourquoi notre engagement envers la qualité commence bien avant la mise en marche de la première machine. Il débute par un processus rigoureux et intransigeant de Contrôle Qualité Entrant (IQC), garantissant que seuls les meilleurs matériaux, entièrement vérifiés, entrent dans notre usine de production. Comme nous le croyons fermement, « de grandes pièces proviennent de grands matériaux ».

Notre chaîne d'approvisionnement repose sur une base de confiance et de performance éprouvée. Nous collaborons exclusivement avec des fournisseurs hautement réputés qui partagent notre dévouement à la qualité et à la cohérence. Cependant, nous ne laissons rien au hasard. Chaque lot de matière première, qu'il s'agisse d'une alliage spécialisé, d'un polymère haute performance ou d'un métal standard, fait l'objet d'une inspection rigoureuse avant d'être accepté dans notre inventaire. Ce processus méticuleux constitue notre première ligne de défense contre les défauts et incohérences des matériaux, garantissant l'intégrité de votre produit dès la conception.

Une approche multifacette pour la vérification des matériaux

Notre protocole IQC est un processus de validation complet et en plusieurs étapes, conçu pour confirmer la conformité absolue de toutes les matières premières entrantes aux spécifications requises. Cela inclut :

Examen complet de la certification et de la documentation des matériaux : Le processus commence par une vérification administrative approfondie. Nous croisons méticuleusement les certificats de matériaux du fournisseur avec nos spécifications de commande d'achat. Cette étape initiale vérifie que la qualité, les dimensions et l'origine du matériau correspondent précisément à la commande, assurant une traçabilité et une responsabilité totales dès la source. Une certification complète du matériau accompagne chaque lot, fournissant une garantie documentée de ses origines et de ses propriétés.

Analyse spectrométrique avancée pour la composition chimique : Pour garantir l'intégrité élémentaire de nos matériaux, nous utilisons une spectrométrie de pointe. Cette technologie avancée nous permet de réaliser un test précis et non destructif de la composition chimique du matériau. Le spectromètre fournit une répartition détaillée des éléments, que nous comparons aux normes internationalement reconnues et à vos exigences spécifiques de projet. Ce test critique confirme la qualité exacte de l'alliage et garantit l'absence d'impuretés pouvant compromettre l'intégrité structurale, la soudabilité ou la résistance à la corrosion du matériau.

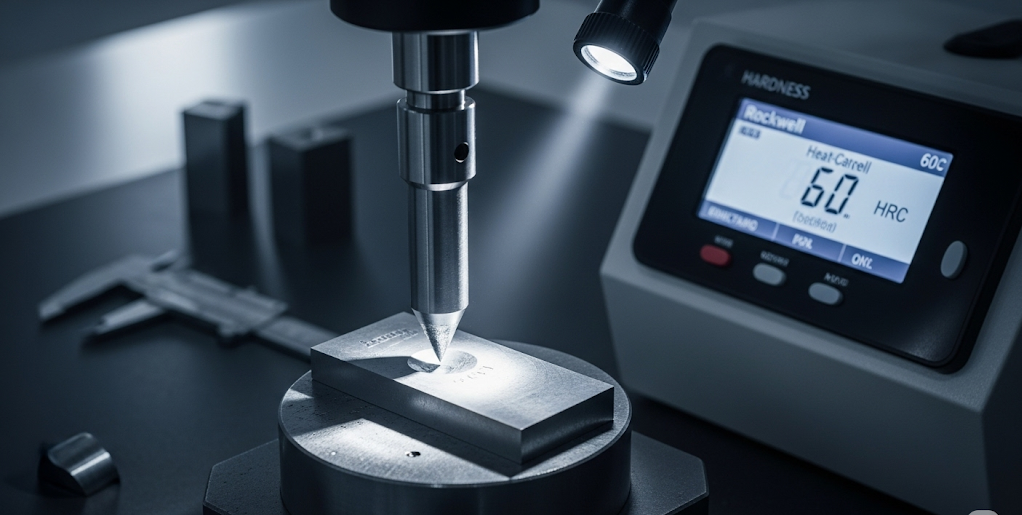

Tests de dureté rigoureux pour les propriétés mécaniques : Au-delà de la composition chimique, les propriétés mécaniques d'un matériau sont essentielles à ses performances. Nous effectuons des tests de dureté approfondis pour vérifier que le matériau répond aux caractéristiques de résistance et de durabilité spécifiées. À l'aide d'équipements calibrés, nous mesurons la résistance du matériau à la déformation, en veillant à ce qu'il possède la trempe et la résilience nécessaires pour supporter les contraintes de son application finale. Cette validation est cruciale pour les composants soumis à l'usure, aux impacts ou à des charges lourdes.

En mettant en œuvre cette trifecta de vérification — revue documentaire, analyse chimique et test physique — nous construisons une chaîne de qualité inébranlable. Notre processus IQC rigoureux n'est pas simplement une étape procédurale ; il incarne notre philosophie fondamentale. Il offre la tranquillité d'esprit que chaque composant que nous fabriquons repose sur une base de matériaux vérifiés et de haute qualité, garantissant que le produit final que nous vous livrons est exceptionnel. Cet engagement inébranlable envers la qualité fondamentale est notre promesse de fiabilité et de performance.

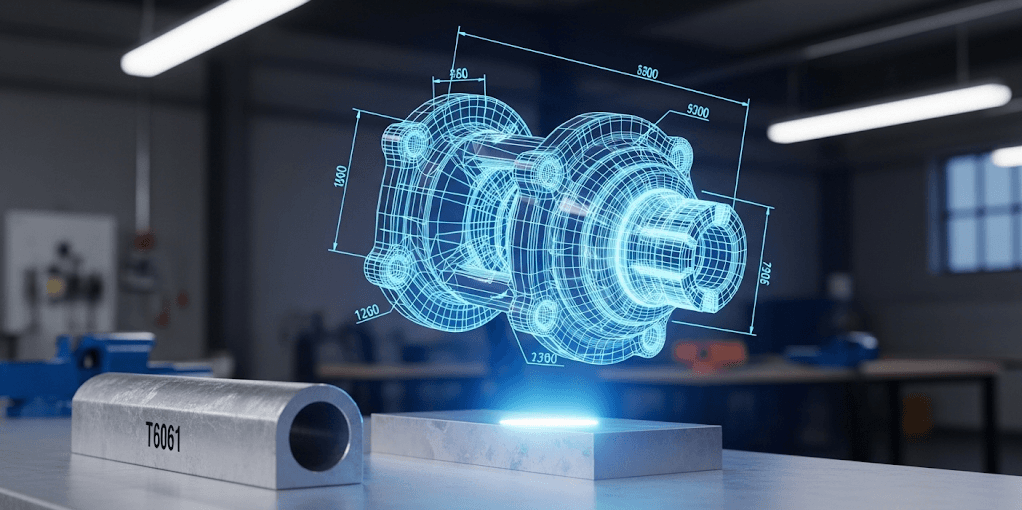

Traduire la conception de précision en exécution impeccable : notre processus et développement de programmes

Le pont entre un composant soigneusement conçu et un produit final parfaitement usiné est construit avec du code, une stratégie et une expertise. Au cœur de notre promesse de fabrication se trouve une étape sophistiquée de développement de processus et de programmes, où nos ingénieurs expérimentés transforment vos conceptions complexes en instructions de usinage CNC précises, efficaces et fiables. Cette phase critique est le lieu où la précision théorique rencontre l'application pratique, garantissant que chaque coupe, chaque contour et chaque détail de votre composant sont exécutés avec une précision et une efficacité inégalées.

Un résultat réussi n'est pas accidentel ; il est conçu. Notre processus commence par une analyse approfondie des caractéristiques uniques de votre pièce. Nos ingénieurs expérimentés analysent la complexité de la géométrie, la rigueur des tolérances requises et les propriétés spécifiques du matériau choisi. Sur la base de cette évaluation complète, ils élaborent une stratégie de fabrication optimale. Cela implique de concevoir le parcours de processus d'usinage le plus efficace, de déterminer la séquence idéale des opérations et de sélectionner les outils de coupe parfaits pour chaque tâche spécifique — en équilibrant la nécessité d'enlever rapidement le matériau avec la finesse requise pour les finitions de détails fins.

La planification numérique pour la précision : programmation et simulation

Une fois la feuille de route stratégique définie, notre équipe exploite une technologie avancée et une expertise approfondie pour garantir une production fluide et efficace :

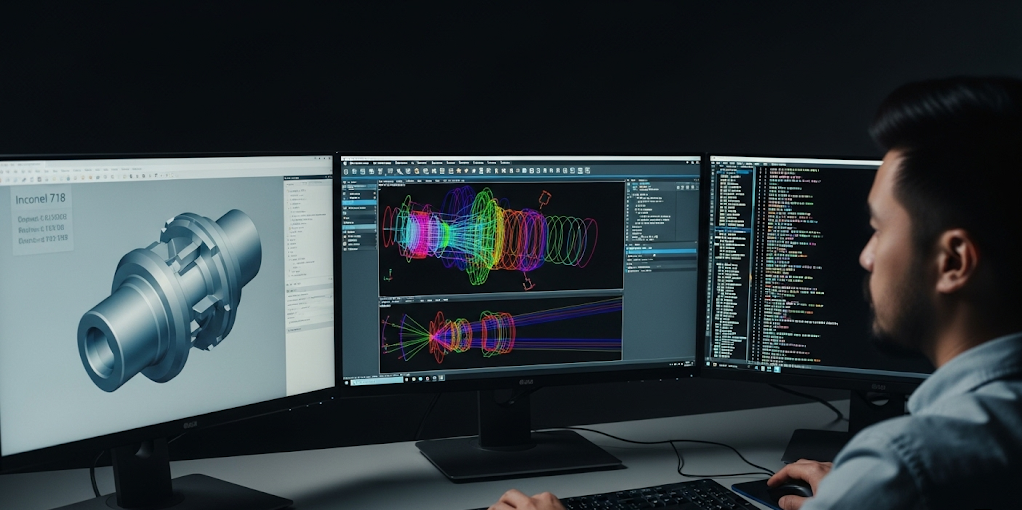

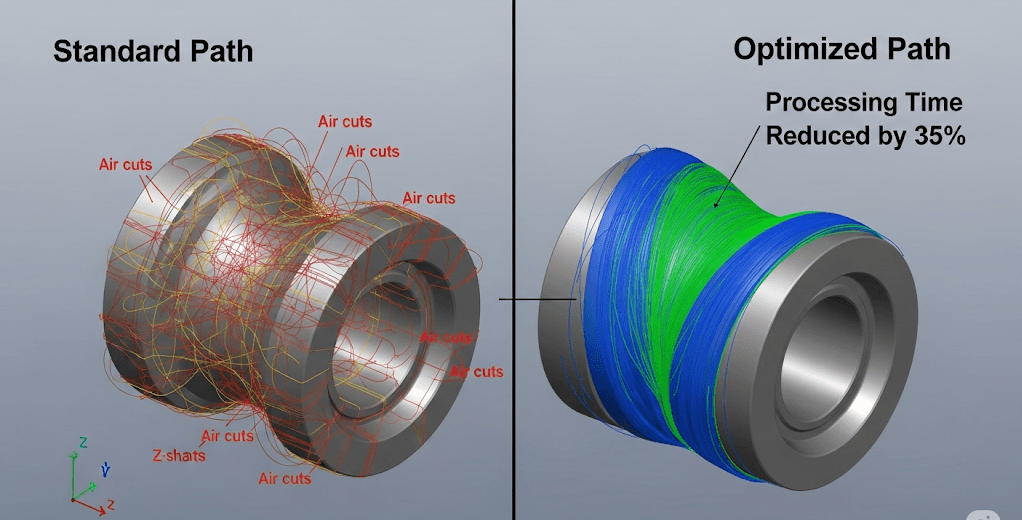

Programmation CAM experte: Le cœur de cette étape est la programmation avancée de la Fabrication Assistée par Ordinateur (FAO). Nos spécialistes utilisent des logiciels de pointe pour traduire vos modèles 3D en programmes CNC complexes. Il ne s'agit pas simplement d'une conversion ; c'est un véritable art. Ils choregraphient méticuleusement chaque mouvement de la machine, dictant les vitesses, avances et déplacements précis nécessaires pour réaliser l'intention du design avec une fidélité absolue.

Optimisation intelligente des trajectoires d'outil : L'efficacité est essentielle pour offrir de la valeur. Un objectif central de notre programmation FAO est l'optimisation des trajectoires d'outil. Nous allons au-delà des réglages par défaut pour créer le chemin le plus intelligent et efficace pour que l'outil de coupe se déplace. Cela implique de minimiser le temps de coupe à vide, d'assurer un engagement constant de l'outil, et d'employer des techniques avancées comme le fraisage trochoïdal pour réduire l'usure de l'outil et le temps d'usinage. Le résultat est un processus plus rapide et plus rentable sans jamais compromettre la qualité ou la finition de surface de votre pièce.

Simulation complète de l'usinage : Avant toute coupe de matériau, chaque programme CNC subit un processus de validation rigoureux via une simulation d'usinage avancée. Nous créons un jumeau numérique complet de l'environnement d'usinage, incluant la machine, la pièce, les dispositifs de fixation et les outils. L'ensemble du programme est exécuté dans cet espace virtuel, ce qui nous permet de prévoir l'ensemble du processus du début à la fin. Cette étape critique nous permet de détecter et d'éviter tout problème potentiel, comme des collisions d'outils, des goujages de la pièce ou des mouvements inefficaces, avant qu'ils ne causent des erreurs coûteuses sur le site de production. C'est notre outil ultime de réduction des risques, garantissant que le programme est parfait avant qu'il ne touche votre matériau.Cette approche méticuleuse de

développement de processus et de programmes assure que nous ne faisons pas simplement des pièces ; nous concevons des solutions. En combinant la vision stratégique de nos ingénieurs expérimentés avec la puissance prédictive de la simulation usinage CNC , nous éliminons les conjectures et résolvons proactivement les défis. Cette méthodologie numérique garantit une efficacité optimale, une précision inébranlable et l'intégrité totale de vos composants finaux, assurant que la transition du plan numérique à la réalité physique soit fluide, prévisible et parfaite.

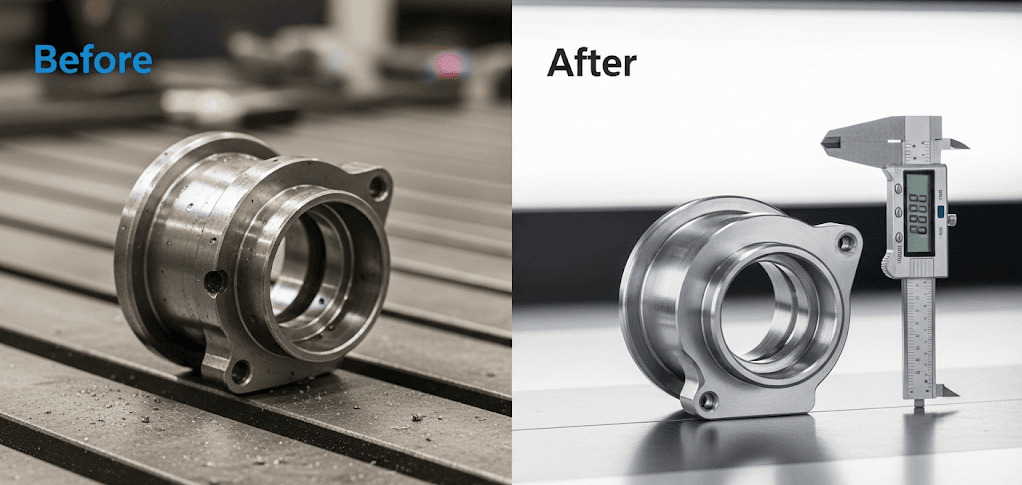

Fixer la norme de la perfection : Garantie d'Inspection du Premier Article (IPA)

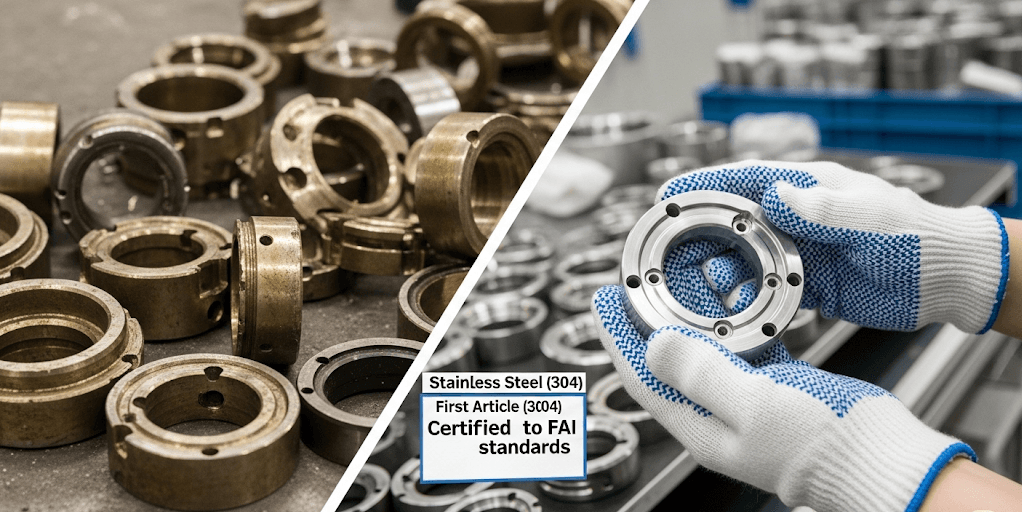

Dans le domaine de la fabrication de précision, la cohérence est primordiale. Avant de lancer une production en série, il est essentiel d'avoir la certitude absolue que chaque spécification de votre conception a été parfaitement traduite en un composant physique. C'est le but de notre processus rigoureux d'Inspection du Premier Article (IPA) — une étape critique de contrôle qualité qui valide l'intégrité de l'ensemble de notre configuration, de la programmation à l'outillage. C'est notre engagement sans faille : avant de produire en quantité, nous prouvons d'abord notre qualité, en assurant que la toute première pièce reflète parfaitement votre conception.

L'IPA est bien plus qu'une simple vérification ponctuelle ; c'est un examen complet et exhaustif du premier composant produit à partir d'une nouvelle configuration ou d'une conception révisée. Nous considérons ce « premier article » comme la norme de référence contre laquelle toutes les pièces suivantes du lot seront mesurées. Notre philosophie est simple : ce n'est qu'après que la première pièce a été vérifiée conforme à 100% à chaque détail de votre dessin que nous autorisons le début de la production de masse pour votre usinage CNC commande. Cela élimine le risque que des lots entiers soient produits avec des écarts cachés, économisant un temps et des ressources précieux tout en garantissant la conformité du produit.

Un protocole méticuleux pour une qualité incontestable

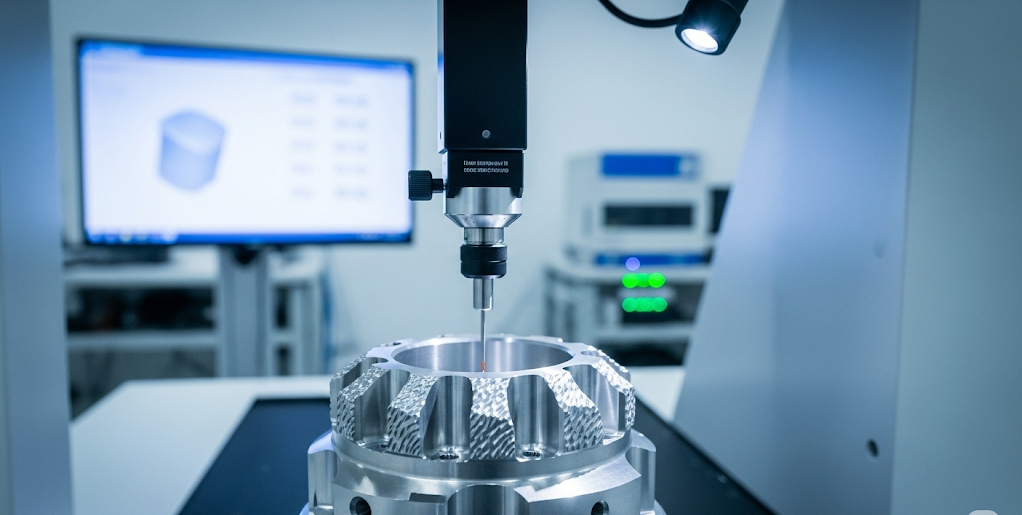

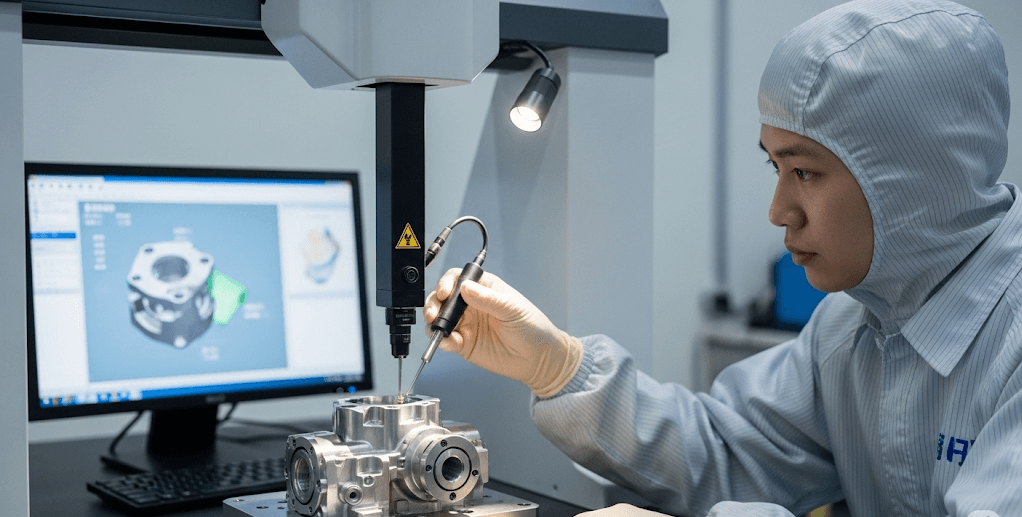

Notre processus d'IPA est défini par sa profondeur et sa précision, utilisant des équipements de métrologie de pointe et une approche systématique de validation :

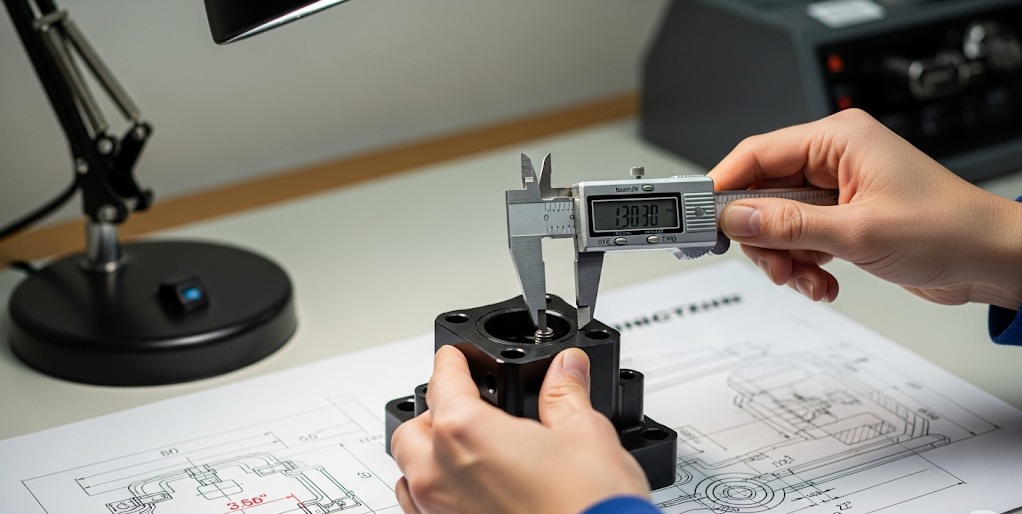

Inspection complète en toutes dimensions : Nous effectuons une inspection méticuleuse complète en dimensions, ce qui signifie que chaque dimension, tolérance et caractéristique notée sur votre dessin d'ingénierie est mesurée et vérifiée. Aucune supposition n'est faite et aucun détail n'est négligé. De la longueur et largeur globales à l'emplacement précis de chaque trou et au rayon de chaque filet, nous créons une carte dimensionnelle complète du premier article pour garantir qu'il correspond parfaitement au plan.

Rapports de Métrologie Avancée et de CMM : Pour atteindre le plus haut degré de précision, notre laboratoire d'assurance qualité est équipé de technologies d'inspection avancées. La pierre angulaire de notre FAI est la Machine de Mesure Tridimensionnelle (CMM), un appareil capable de mesurer des géométries complexes avec une précision inférieure au micron. Nous utilisons la CMM pour vérifier les profils complexes, les tolérances de position et d'autres caractéristiques critiques qui sont impossibles à évaluer avec des outils manuels. La sortie est un rapport détaillé rapport CMM, un document officiel qui fournit des données empiriques pour chaque caractéristique mesurée, vous offrant une preuve transparente et indiscutable de conformité dimensionnelle. Ce rapport est votre garantie que la pièce répond aux exigences les plus strictes.

Contrôle rigoureux des Dimensions Critiques : Bien que toutes les dimensions soient importantes, nous mettons un accent particulier sur le contrôle des dimensions critiques. Nous travaillons avec vous pour identifier les caractéristiques clés qui sont les plus vitales pour l'ajustement, la forme et la fonction de votre produit. Ces dimensions critiques pour la qualité (CTQ) sont soumises au plus haut niveau d'examen lors du FAI. Cette approche ciblée garantit que les aspects les plus cruciaux de votre conception sont soumis aux normes les plus strictes, assurant la performance et l'interchangeabilité de vos composants dans leur assemblage final.

L'Inspection du Premier Article est la dernière garantie de l'intégrité de votre projet. C'est la pause disciplinée avant la production qui offre une confiance totale dans le processus. En investissant dans cette vérification intensive et préalable, nous nous assurons qu'il n'y a pas de surprises, pas de déviations et pas de compromis. C'est l'étape finale et cruciale qui valide notre processus et vous fournit l'assurance documentée que la production en série livrera exactement ce que vous avez conçu—parfaitement reproduit, à chaque fois.

Assurer la cohérence à chaque étape : Contrôle Qualité Proactif en Cours de Production (IPQC)

Dans la fabrication de précision, atteindre une qualité initiale n'est que la moitié du chemin ; maintenir cette norme sans faille tout au long d'une série de production est ce qui définit réellement l'excellence. Un FAI parfait établit la référence, mais c'est notre Contrôle Qualité en Cours de Production (IPQC) rigoureux qui garantit que chaque composant suivant respecte cette même norme exigeante. Nous comprenons que même les processus les plus avancés usinage CNC peuvent être soumis à des variations subtiles. C'est pourquoi notre stratégie d'assurance qualité est dynamique et continue, intégrant des points de contrôle et des analyses directement dans le flux de fabrication pour assurer une cohérence inébranlable du premier au dernier pièce.

Notre philosophie IPQC repose sur une surveillance proactive et une correction immédiate. Nous n'attendons pas la fin d'une série de production pour découvrir d'éventuels problèmes. Au contraire, nos opérateurs qualifiés et nos inspecteurs qualité dévoués travaillent en tandem pour vérifier en permanence l'intégrité du produit tout au long du usinage CNC processus. Cette supervision vigilante garantit que toute déviation, aussi mineure soit-elle, est identifiée et corrigée en temps réel, évitant ainsi les rebuts, réduisant les déchets et assurant l'uniformité de tout le lot.

Un système pour une stabilité de processus inébranlable

Notre approche de la qualité en cours de processus est systématique et basée sur les données, créant un cadre robuste pour la cohérence et la fiabilité :

Inspections de patrouille systématiques: Tout au long du cycle de production, notre personnel de qualité effectue des inspections de patrouille directement au centre d'usinage. Suivant une fréquence d'inspection strictement définie, par exemple, toutes les heures ou toutes les 20 pièces, ils effectuent des contrôles d'échantillons sur les pièces dès leur sortie de la machine. Cette routine implique la mesure des dimensions clés et la réalisation d'inspections visuelles pour la finition de surface et l'intégrité cosmétique. Cette présence constante sur le plancher de production fournit une boucle de rétroaction immédiate, garantissant que le processus reste parfaitement aligné sur les spécifications approuvées.

Contrôle statistique des processus (CSP) axé sur les données : Nous élevons notre processus d'inspection au-delà des simples contrôles de réussite/échec en mettant en œuvre Contrôle Statistique de Processus (SPC). Au fur et à mesure que nos inspecteurs recueillent des données lors des inspections de patrouille, ils saisissent ces mesures dans notre système CSP. Cette méthodologie puissante nous permet de surveiller statistiquement la performance du processus d'usinage en temps réel. En traçant des points de données et en suivant les tendances, le CSP nous permet de voir la « voix du processus ». Il nous aide à distinguer les variations normales et acceptables des tendances qui indiquent un écart potentiel par rapport à la spécification nominale, ce qui nous permet d'intervenir de manière préventive avant qu'une pièce non conforme ne soit produite.

Maintien d'une stabilité de processus inébranlable : L'objectif ultime de notre système CQIP est d'atteindre et de maintenir une stabilité de processusexceptionnelle. Les données et les informations obtenues grâce aux inspections de patrouille et à l'analyse CSP ne servent pas uniquement à la surveillance ; elles sont destinées à l'action. Si une tendance suggère un écart potentiel, peut-être en raison de l'usure des outils, des fluctuations de température ou d'autres variables, nos ingénieurs et opérateurs peuvent apporter des ajustements précis et calculés au processus. Cette approche proactive et axée sur les données garantit que le processus reste centré, capable et stable, fournissant un flux constant de composants de haute qualité qui sont pratiquement identiques.

Notre engagement envers le contrôle de la qualité en cours de fabrication est un engagement envers votre tranquillité d'esprit. Il transforme la fabrication d'un processus linéaire en un système intelligent et auto-correcteur. En intégrant des contrôles de qualité et une analyse statistique au cœur de nos opérations, nous veillons à ce que les normes élevées établies dès le départ soient maintenues avec une cohérence implacable, garantissant que chaque pièce que vous recevez est un parfait témoignage de notre promesse de précision.

Le fondement de la précision : Maintenance et étalonnage méticuleux

Dans le monde de la haute précision usinage CNC, la qualité du produit final est le reflet direct de l'excellence des outils utilisés pour le créer. Ce principe est capturé dans le vieil adage : « Un artisan doit d'abord aiguiser ses outils pour bien faire son travail. »

Nous vivons selon cette philosophie. Notre engagement à fournir des composants impeccables repose sur un dévouement inébranlable à la santé et à la précision de nos actifs les plus critiques : nos machines CNC et nos outils de coupe.

Cet accent mis sur l'excellence opérationnelle garantit que notre équipement est toujours en parfait état. Il est prêt à transformer vos conceptions en réalité avec une précision et une cohérence inégalées.

Une approche réactive de la maintenance est une recette pour l'incohérence et les retards imprévus. C'est pourquoi nous fonctionnons selon un calendrier de soins strict et complet pour tous nos équipements et outillages.

En répondant de manière proactive aux besoins de nos machines, nous éliminons les variables qui pourraient compromettre la qualité. Cela garantit que chaque projet bénéficie d'un environnement de fabrication stable, fiable et très précis.

Cette approche disciplinée est fondamentale pour notre promesse de qualité, de fiabilité et de livraison dans les délais. Notre stratégie de maintenance est double, abordant à la fois la santé des machines et l'intégrité des outils avec une rigueur égale.

Maintenance préventive proactive des équipements

Nous avons mis en œuvre un système robuste maintenance préventive des équipements programme qui va bien au-delà de la simple résolution des problèmes au fur et à mesure qu'ils surviennent. Nos équipes techniques suivent un calendrier détaillé d'inspections et d'entretien pour chaque machine CNC.

Cela comprend la vérification des niveaux de liquide, la lubrification des pièces mobiles et l'inspection de tous les systèmes critiques. Cet entretien proactif minimise le risque de temps d'arrêt imprévus et garantit que nos machines fonctionnent avec une puissance et une stabilité maximales.

Étalonnage rigoureux de la précision

Le cœur de la capacité d'une machine CNC est sa précision. Pour contrer même les moindres décalages au fil du temps, nous effectuons régulièrement étalonnage de la précision sur l'ensemble de notre parc de machines.

À l'aide d'interféromètres laser avancés et d'autres instruments de métrologie, nous mesurons et vérifions la précision géométrique de chaque machine. Tout écart est méticuleusement corrigé et recalibré selon les normes les plus strictes.

Cela garantit que lorsque nous demandons à une machine de se déplacer vers une coordonnée précise, elle le fait avec une précision absolue et vérifiable. Les tolérances serrées de vos composants sont maintenues de manière cohérente à chaque fois.

Gestion systématique des outils

L'outil de coupe est l'endroit où la machine rencontre le matériau, ce qui rend son état primordial. Nous employons un système gestion des outils programme pour superviser l'ensemble du cycle de vie de nos outils de coupe.

Cela implique une inspection rigoureuse de l'usure et des dommages, et le strict respect des paramètres de durée de vie des outils établis. Nous veillons à ce qu'un outil usé ou compromis ne compromette jamais l'intégrité de votre pièce.

En remplaçant les outils de manière proactive sur la base de calendriers basés sur les données, nous maintenons des performances de coupe optimales. Il en résulte des finitions de surface supérieures et une précision dimensionnelle constante tout au long d'une série de production.

Notre dévouement à la maintenance est votre assurance de qualité. C'est cet engagement fondamental qui nous permet de gérer en toute confiance les plus exigeants usinage CNC projets et fournir des résultats exceptionnels.

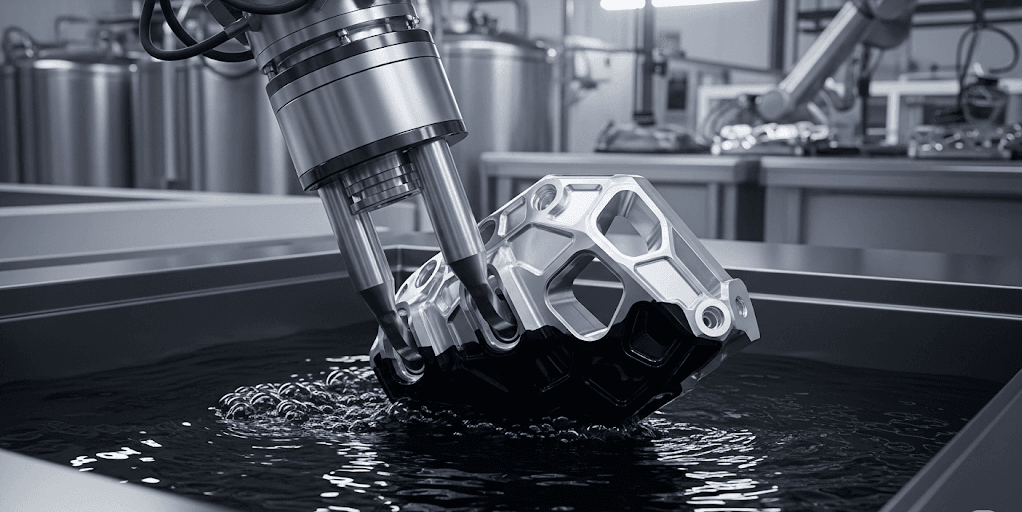

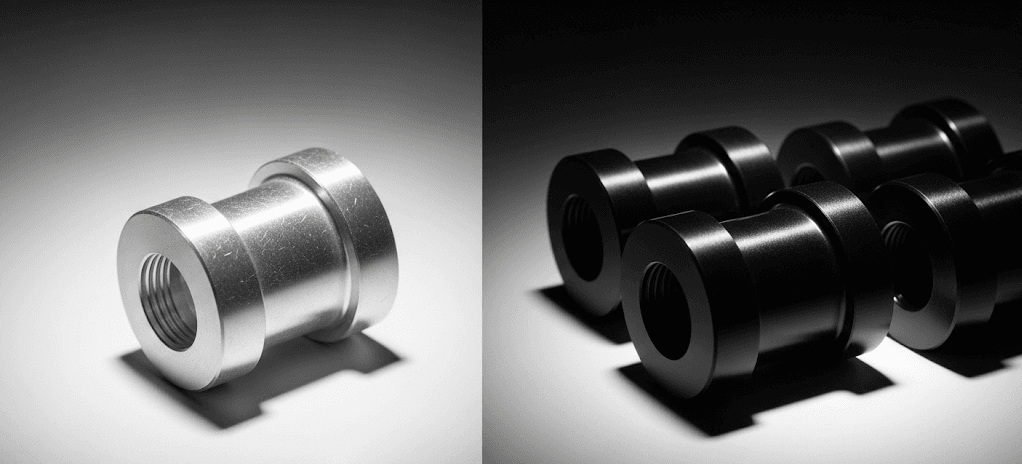

Maîtriser l'Excellence au-delà de l'Usinage : Notre Contrôle de Processus Spécial

De nombreux composants haute performance nécessitent plus qu'une simple expertise usinage CNC pour atteindre leur plein potentiel. Des processus tels que le traitement thermique et la finition de surface avancée sont souvent essentiels à la fonction finale, à la durabilité et à l'apparence d'une pièce.

Nous reconnaissons que ces processus spéciaux exigent le même niveau de contrôle rigoureux et d'assurance qualité que notre propre fabrication interne. Notre engagement envers l'excellence s'étend sans couture au-delà des murs de notre usine.

Gestion Rigoureuse de la Chaîne d'Approvisionnement

Pour livrer un produit véritablement fini, nous avons développé un système robuste de Gestion de la Chaîne d'Approvisionnement. Ce système est dédié à la supervision de tous les processus spéciaux externalisés, du traitement thermique à la galvanisation et la peinture.

Nous collaborons exclusivement avec un réseau de fournisseurs rigoureusement sélectionnés et qualifiés. Chaque partenaire est choisi en fonction de son expertise avérée, de ses installations à la pointe de la technologie, et d'un engagement partagé envers une qualité irréprochable.

Notre relation avec ces fournisseurs est une gestion active et une évaluation continue. Nous veillons à ce qu'ils respectent constamment nos normes exigeantes et vos exigences techniques spécifiques.

Vérification Avant et Après le Processus

Notre contrôle qualité ne s'arrête pas lorsque une pièce quitte notre installation pour un processus spécial. Nous effectuons des inspections approfondies avant et après tout travail externalisé pour garantir l'intégrité.

Avant le traitement, nous vérifions que les pièces sont en parfait état. Après leur retour, nous réalisons une nouvelle inspection exhaustive pour confirmer que le processus a été réalisé selon la spécification exacte sans causer de défauts.

Cette double étape d'inspection garantit une responsabilité totale et protège la qualité de vos composants. Elle vérifie que notre usinage et le processus spécial répondent aux normes requises.

Validation de la Performance et de la Finition

Notre inspection post-processus utilise des équipements spécialisés pour valider les paramètres critiques. Nous ne nous contentons pas d'examiner la pièce ; nous mesurons et vérifions ses propriétés nouvellement acquises avec des instruments de précision.

Nous mesurons méticuleusement la rugosité de la surface pour assurer que la texture répond à vos exigences de conception exactes. Cela est crucial pour les pièces nécessitant des propriétés de friction spécifiques ou une apparence cosmétique impeccable.

Pour les composants revêtus ou galvanisés, nous effectuons des mesures précises Test de l'épaisseur du revêtement. À l'aide de jauges avancées, nous vérifions que des traitements tels que l'anodisation ou le placage ont été appliqués à l'épaisseur spécifiée pour une résistance à la corrosion et une durabilité optimales.

Ce contrôle minutieux des processus spéciaux fait partie intégrante de notre service. C'est notre garantie que chaque aspect de votre composant, qu'il soit usiné en interne ou traité par un partenaire de confiance, respecte la norme de qualité la plus élevée.

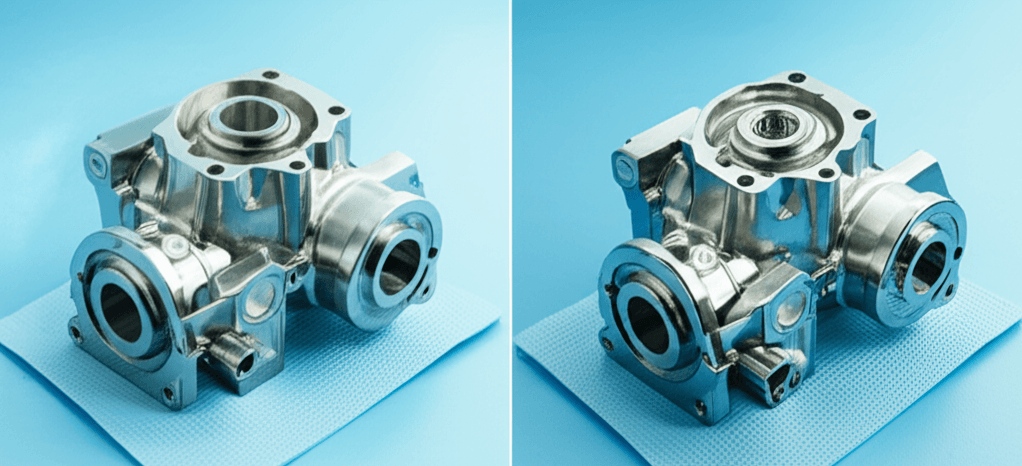

Notre engagement envers la précision aboutit à l'étape la plus critique avant l'expédition : le Contrôle Qualité Final (FQC). C'est la dernière étape par laquelle chaque composant doit passer, servant de vérification ultime que notre processus rigoureux a produit un article qui correspond parfaitement à votre conception.

Cette inspection finale n'est pas une simple formalité ; c'est une validation systématique et méticuleuse de notre travail. C'est votre assurance ultime que les usinage CNC composants que vous recevez sont inconditionnellement prêts pour l'assemblage, la performance et le succès.

Un Garant de Qualité Exhaustif

Une fois tous les processus de fabrication et spéciaux terminés, chaque pièce est transférée à notre département dédié à l'assurance qualité. Ici, notre équipe d'inspection indépendante agit comme le dernier arbitre de la qualité.

Ils travaillent directement à partir de vos dessins d'ingénierie et spécifications, en effectuant une revue complète. Cela garantit que chaque caractéristique, dimension et exigence a été respectée sans compromis.

Cette séparation entre inspection et production garantit une évaluation impartiale et objective. Elle fournit une vérification finale robuste de chaque aspect du composant avant son approbation pour la mise sur le marché.

Méthodologies d'Inspection Sur Mesure

Nous comprenons que différents projets ont des exigences d'assurance différentes. Par conséquent, nous déployons des stratégies d'inspection adaptées pour fournir le niveau de contrôle le plus approprié et efficace pour votre commande.

Pour les prototypes, composants critiques ou commandes en petites séries, nous effectuons une inspection complète 100%. Chaque pièce est mesurée et vérifiée individuellement par rapport à toutes les spécifications du dessin.

Cela garantit que chaque pièce que vous recevez est dimensionnellement parfaite et répond aux exigences de qualité les plus strictes, offrant une confiance totale pour les applications critiques.

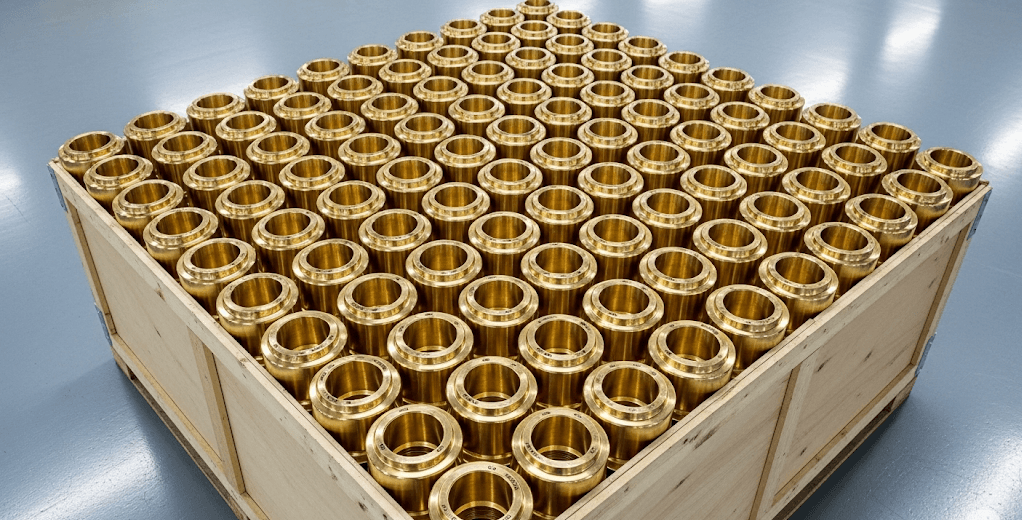

Cohérence pour la Production à Grand Volume

Pour des séries de production plus importantes, assurer la cohérence de lot est primordial. Nous utilisons la norme internationalement reconnue AQL échantillonnage (Niveau de Qualité Acceptable) pour ces commandes.

Cette méthode statistique éprouvée nous permet d'inspecter un échantillon soigneusement sélectionné du lot. Elle offre un haut degré de confiance que l'ensemble du lot respecte le seuil de qualité requis.

Notre conformité aux normes AQL garantit un niveau de qualité cohérent et prévisible sur des milliers de pièces. Cela assure la fiabilité dont vous avez besoin pour l'assemblage en grande série et les lignes de production.

Respect des Normes Strictes d'Apparence

Au-delà de la précision dimensionnelle, nous savons que l'ajustement et la finition d'un composant sont également cruciaux. Nos inspecteurs sont formés pour respecter des normes strictes d'apparence pour tous les produits.

Chaque pièce est soigneusement examinée pour son intégrité esthétique, en vérifiant la présence de bavures, de rayures ou de défauts. Nous garantissons que la finition de surface et l'aspect général répondent aux attentes élevées de votre marque.

Cette revue finale et méticuleuse garantit que les composants que vous recevez non seulement fonctionnent parfaitement, mais ont aussi une apparence conforme. C'est la touche finale qui signe un produit véritablement haut de gamme.

Offrir la Perfection : Notre Engagement envers la Préparation Finale et l'Emballage

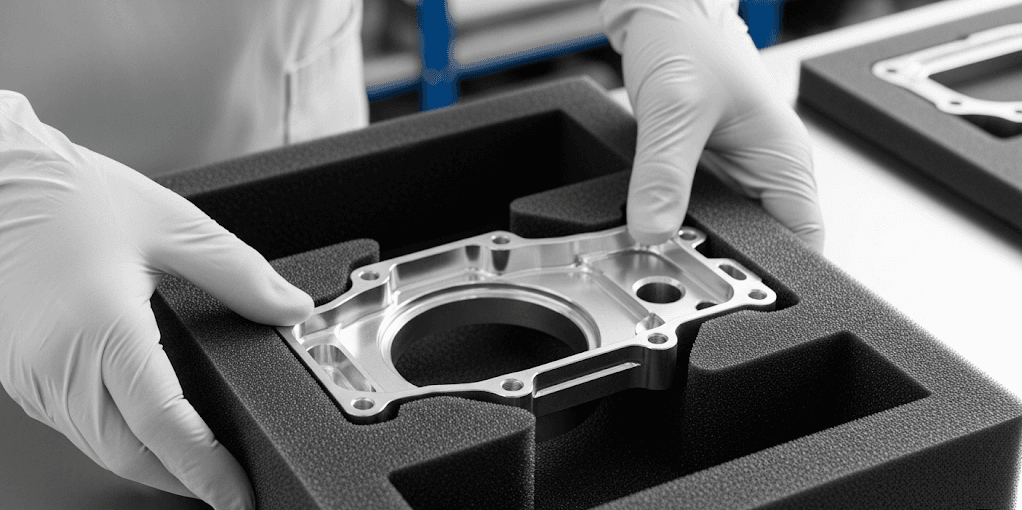

Notre dévouement à la qualité va au-delà de l'inspection finale de votre usinage CNC commande. Nous croyons que le processus n'est pas terminé tant que vos composants de précision ne sont pas livrés à votre porte en parfait état, prêts à être intégrés immédiatement dans votre ligne d'assemblage.

Cette étape finale de nettoyage, d'emballage et d'étiquetage est réalisée avec le même soin méticuleux que le processus de fabrication lui-même. C'est notre poignée de main finale, garantissant que la qualité que nous avons créée est la qualité que vous recevez.

Nettoyage et Préparation Professionnels

Chaque composant qui passe notre Contrôle Qualité Final rigoureux est d'abord envoyé pour un nettoyage professionnel. Cela garantit que tout fluide de coupe résiduel, particules ou marques de manipulation sont complètement éliminés.

Selon le matériau et la complexité, cela peut inclure des bains de nettoyage ultrasoniques avancés. Ce processus garantit que vos pièces arrivent dans un état impeccable, pur, prêt pour des applications sensibles.

Après le nettoyage, nous appliquons les traitements anti-rouille appropriés si nécessaire. Cette étape cruciale protège l'intégrité et la finition du matériau pendant le transit et le stockage.

Une Attention Particulière à la Protection contre les Dommages

Nous comprenons que même le composant le plus précis est inutile s'il arrive endommagé. C'est pourquoi nous avons conçu un processus d'emballage entièrement axé sur une protection contre les dommages.

robuste. Nous utilisons des solutions d'emballage sur mesure adaptées à la géométrie spécifique et à la vulnérabilité de vos pièces. Cela inclut des options telles que des inserts en mousse découpés sur mesure, des plateaux moulés et des boîtes renforcées.

Chaque pièce est individuellement emballée ou séparée à l'aide de matériaux doux et non abrasifs. Cela évite les rayures, les bosses et tout dommage causé par les chocs ou les vibrations pendant l'expédition.

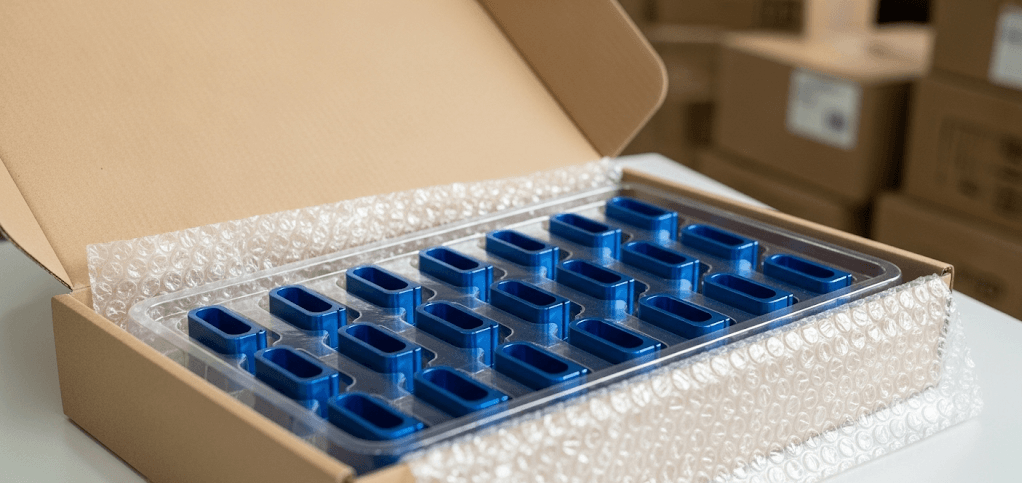

Emballage professionnel pour un transit sécurisé

Notre approche de l'emballage professionnel assure que vos composants sont sécurisés de notre porte à la vôtre. Nous considérons l'emballage comme la dernière couche d'assurance qualité pour votre projet.

Comme indiqué dans nos normes de qualité, les pièces sont souvent soigneusement disposées dans des plateaux ou boîtes sur mesure. Elles sont ensuite scellées avec des films protecteurs pour éviter tout mouvement et contamination.

Cette méthode organisée et sécurisée offre non seulement une protection maximale, mais facilite également la manipulation et la gestion des stocks à leur arrivée dans votre établissement.

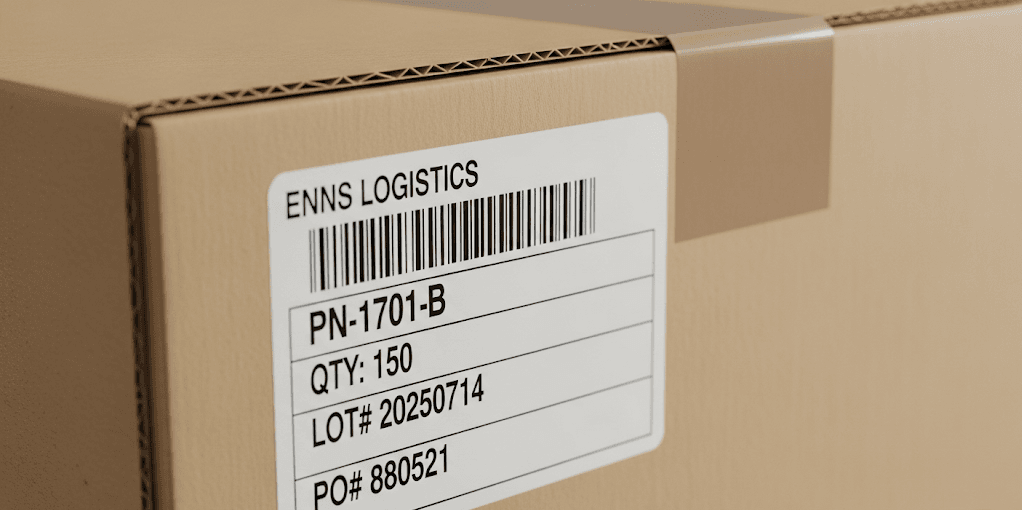

Assurer une traçabilité complète

Une identification claire et précise est essentielle pour la logistique moderne et le contrôle qualité. Chaque colis que nous expédions est clairement étiqueté avec toutes les informations essentielles pour une réception sans problème.

Cet étiquetage fournit une traçabilité complète pour chaque composant. L'étiquette inclut le numéro de pièce, la quantité, notre numéro de lot de production et votre numéro de commande pour une référence facile.

Ces informations claires et cohérentes simplifient votre processus de réception et garantissent un lien permanent et traçable avec nos données de production et d'inspection, assurant une responsabilité totale.