Sablage & Peening à la bille : maîtrise de la qualité de surface

La simple pensée de finitions de surface incohérentes vous fait-elle frissonner, mettant en danger la performance, l'esthétique ou même l'intégrité structurelle ? Cela devrait ! Les défauts subtils à l'extérieur d'une pièce ne sont pas simplement esthétiques — ils peuvent être des précurseurs à une défaillance catastrophique, compromettant tout ce qu'une conception robuste vise à réaliser. Chez ly-machining, notre conviction est ferme : maîtriser la surface est primordial.

Notre focus exclusif dans ce discours reste entièrement sur l'**optimisation de la performance fonctionnelle et de la durabilité des composants grâce à un ingénierie de surface précise.** Nous disséquons ces méthodes non pas pour des caprices esthétiques, mais pour leur impact profond et mesurable sur les propriétés mécaniques et la fiabilité opérationnelle durable. Cette perspective technique guide chacune de nos affirmations.

Comprendre l'amélioration de la qualité de surface

L'intégrité de la surface, souvent négligée, détermine la durée de vie opérationnelle d'un composant. Il ne s'agit pas seulement d'un attrait visuel ; il s'agit fondamentalement de la façon dont une pièce interagit avec son environnement, gère le stress et résiste à la dégradation au fil du temps. Ignorer cela est, franchement, une erreur inacceptable pour tout ingénieur sérieux.

Définir la “texture de surface” et son importance

La texture de surface englobe les caractéristiques micro-géométriques qui définissent l'extérieur d'un matériau, impliquant la rugosité, la ondulation et la direction de la surface. Ces caractéristiques microscopiques, bien que imperceptibles à l'œil nu, ont des conséquences incroyablement importantes pour la performance.

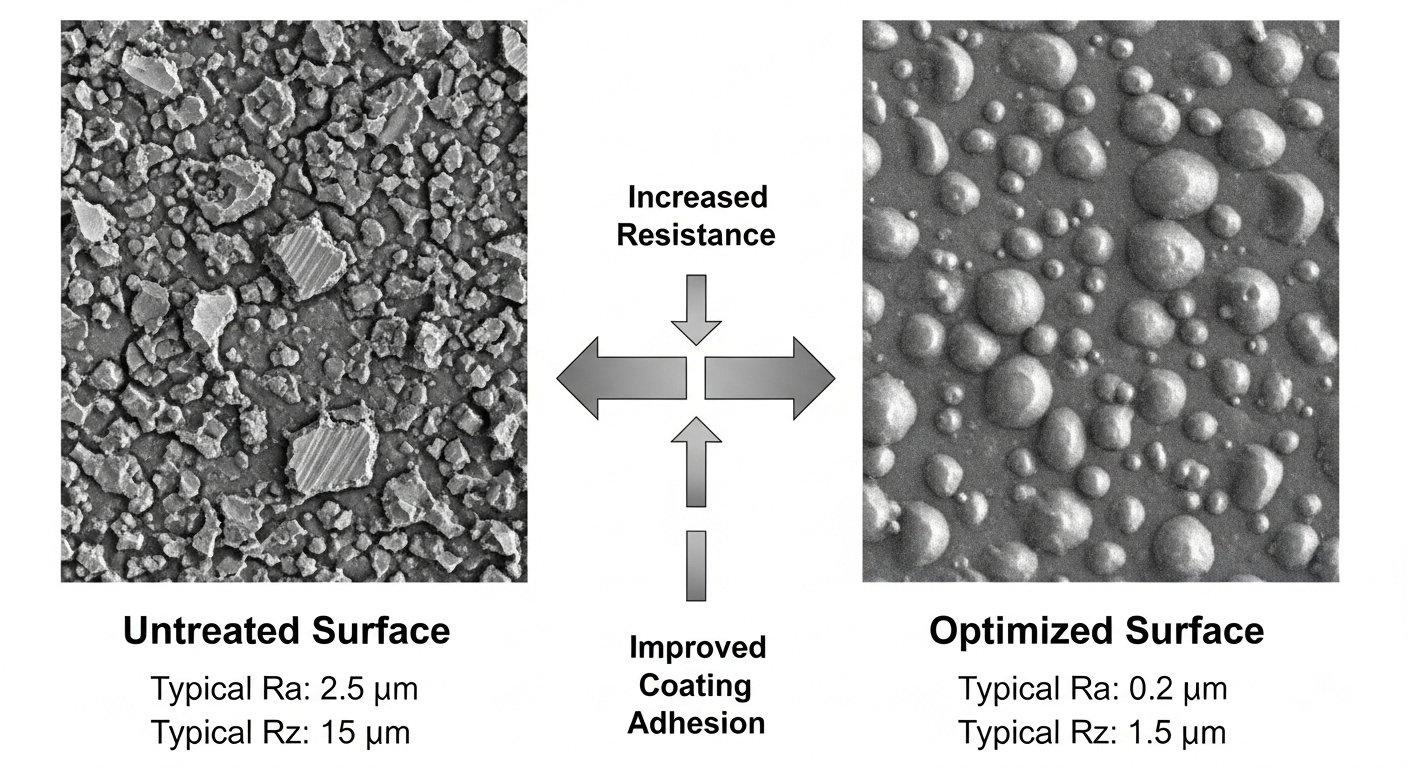

La rugosité, généralement quantifiée par les valeurs Ra ou Rz, influence directement la friction, l'usure, la durée de vie en fatigue et l'efficacité des revêtements ou traitements ultérieurs. La véritable capacité d'une pièce ne réside pas seulement dans son matériau en volume ; elle est indéniablement inscrite sur sa surface.

Imperfections et défis courants de la surface

Les artefacts indésirables comme les bavures, micro-fissures et contraintes résiduelles en tension apparaissent inévitablement lors des opérations d'usinage. Ces imperfections, insidieuses par nature, servent de concentrateurs de stress. Elles deviennent les points de départ des fissures de fatigue, réduisant drastiquement la durée de vie prévue d'une pièce.

Nous observons souvent ces défis, et notre mission inébranlable est de les éliminer systématiquement. Notre objectif est de fournir aux clients des pièces dont les surfaces sont impeccablement préparées pour leurs applications rigoureuses, souvent critiques pour la mission.

Sablage de précision pour la texture de surface

Le sablage, plus précisément appelé sablage abrasif, est une méthode mécanique puissante Traitement de surface. Il consiste à projeter un média abrasif à haute vitesse sur un substrat. Les résultats, lorsqu'ils sont exécutés avec précision, sont tout simplement transformateurs pour la préparation de surface.

Processus de sablage et types de médias

Le processus repose sur un flux contrôlé de particules abrasives, délivré par air comprimé ou une roue centrifuge. Cette méthode d'impact élimine mécaniquement les contaminants, l'échelle et les irrégularités indésirables de la surface. Le choix du média est crucial ; il détermine le profil final de la surface et le taux d'enlèvement de matière.

Différents types de médias — des billes de verre aux aluminium oxyde ou même granulés de plastique — chacun confère des caractéristiques uniques à la surface. Le choix de l’abrasif approprié nécessite une compréhension approfondie de la science des matériaux et de l’utilisation finale souhaitée.

Tableau : Médias de sablage courants

| Type de média | Application principale | Effet de surface |

|---|---|---|

| Perles de verre | Nettoyage, dérochage, finition cosmétique | Finition lisse, brillante, mate |

| Oxyde d’aluminium | Retrait agressif de matière, gravure | Profil rugueux, angulaire, idéal pour l’adhérence |

| Carbure de silicium | Matériaux durs, très agressifs | Profil profond, retrait élevé de matière |

| Abrasifs en plastique | Nettoyage doux, dégraissage de peinture | Retrait minimal du substrat, impact doux |

Amélioration de la qualité esthétique et fonctionnelle de la surface

Au-delà du simple nettoyage, le sablage homogénéise efficacement la texture de la surface. Il élimine les marques d’usinage, supprime les bavures, et peut même induire une finition mate uniforme spécifique. Cela est particulièrement bénéfique pour les pièces nécessitant une meilleure adhérence de la couche ou une apparence cohérente.

La surface accrue et le profil uniforme créés par un sablage précis offrent une clé mécanique optimale pour les peintures, adhésifs et projections thermiques. Franchement, espérer une performance supérieure du revêtement sans une préparation adéquate de la surface est une folie d’ingénieur !

Peening avancé pour l’intégrité des pièces

Alors que le sablage nettoie et texturise, le peening modifie fondamentalement les propriétés du sous-surface d’une pièce. Il ne s’agit pas seulement de l’extérieur ; il s’agit de renforcer l’essence même du matériau contre la fatigue. Cette distinction est cruciale.

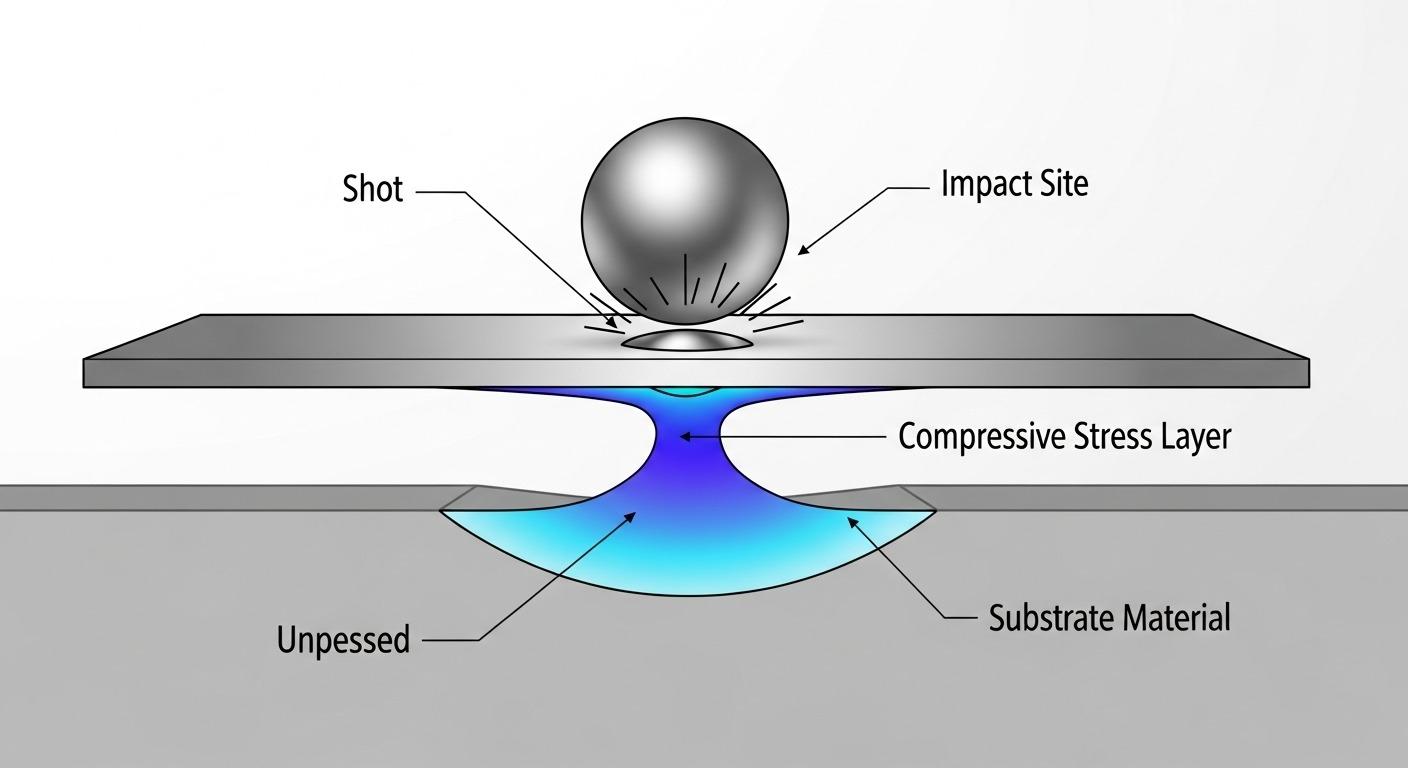

Rôle du grenaillage dans la contrainte de compression

Le grenaillage consiste à bombarder la surface d’un composant avec des médias sphériques — des billes — à grande vitesse. Chaque impact crée une petite dépression, plastifiant la couche de surface. Ce processus, apparemment simple en concept, induit une couche de contrainte résiduelle de compression bénéfique à l’intérieur du matériau.

C’est cette contrainte de compression induite, précisément sous la surface, qui est le véritable miracle du grenaillage. Les fissures de fatigue, vous voyez, commencent généralement dans des zones de contrainte de traction. En convertissant ces zones critiques en compression, nous bloquons efficacement l’initiation des fissures.

Tableau : Médias de grenaillage & Effets

| Type de média | Matériau | Dureté (HRC) | Effet principal |

|---|---|---|---|

| Fonderie Acier Billes | Acier | 45-65 | Grenaillage à haute intensité, couche de compression profonde |

| Fil coupé conditionné | Acier | 45-65 | Grenaillage uniforme, adapté aux sections fines |

| Perles en céramique | Céramique | 60-70 | Matériaux très durs, finition fine, haute intensité |

| Perles de verre | Verre | 40-50 | Intensité plus faible, finition plus lisse, matériaux plus légers |

Amélioration de la durée de vie en fatigue et des propriétés de surface

La conséquence directe de l’induction de contrainte résiduelle de compression est une amélioration spectaculaire de la durée de vie en fatigue. Les composants soumis à des charges cycliques, tels que ceux dans l’aérospatiale, l’automobile, ou médical dispositifs, connaissent des durées de fonctionnement considérablement prolongées. C’est une technique incroyablement puissante pour renforcer la durabilité.

Au-delà de la résistance à la fatigue, le grenaillage augmente également la résistance à la fissuration par corrosion sous contrainte et à l’écaillage. Ce traitement transforme efficacement une pièce d’« adéquate » à « exceptionnellement robuste » — une étape véritablement indispensable pour les applications haute performance.

Sablage contre Grenaillage : Choix optimal

Comprendre la différence fondamentale entre ces deux techniques puissantes est absolument essentiel pour une application appropriée. Confondre leurs objectifs serait une approche vraiment désastreuse, compromettant la performance et gaspillant des ressources.

Principales différences dans les objectifs de modification de surface

Le sablage est essentiellement une opération de nettoyage, de dérochage et de texturisation de la surface à des fins esthétiques ou d'adhérence. Il élimine le matériau et crée une rugosité spécifique de la surface. Son objectif principal, donc, est la préparation de la surface et la modification cosmétique.

Le grenaillage, en revanche, vise à implanter une couche de contrainte de compression bénéfique dans le sous-surface du matériau. C'est un procédé de renforcement du matériau ; la rugosité de la surface est un sous-produit secondaire, souvent contrôlé. L'objectif central est l'amélioration de la durée de vie en fatigue.

Tableau : Objectifs principaux de chaque procédé

| Processus | Objectif principal | Mécanisme central | Effet sur le matériau |

|---|---|---|---|

| Sablage | Nettoyage de surface, texturisation, dérochage | Élimination de matériau abrasif | Modifie la rugosité de la surface (Ra, Rz), enlève du matériau |

| Grenaillage | Imposition de contrainte de compression | Déformation plastique par impact | Augmente la durée de vie en fatigue, la résistance à la corrosion sous contrainte |

Choisir le bon procédé en fonction des exigences de la pièce

Choisir le bon procédé nécessite une analyse rigoureuse de l'utilisation finale de la pièce, des propriétés du matériau et des exigences de performance spécifiques. L'objectif est-il principalement esthétique ou d'amélioration de l'adhérence ? Le sablage, alors. La résistance à la fatigue ou la corrosion sous contrainte est-elle critique ? Le grenaillage, sans aucun doute.

Parfois, une application séquentielle — sablage pour le nettoyage initial, suivi de grenaillage pour l'amélioration structurelle — donne les meilleurs résultats. Il faut consulter en profondeur des ingénieurs de processus expérimentés.

Atteindre une cohérence dans la qualité de surface

La véritable mesure de l'expertise ne réside pas seulement dans l'application de ces procédés, mais dans la capacité à reproduire constamment des résultats supérieurs. La variation, voyez-vous, est l'ennemi juré de la qualité. Elle ne peut tout simplement pas être tolérée.

Paramètres critiques du procédé et contrôle

Les paramètres clés tels que la pression de détonation, le débit de média, l'angle de la buse, la distance de recul et le temps de séjour—chacun d'entre eux—doivent être contrôlés méticuleusement. De légères déviations dans l'un d'eux peuvent entraîner des résultats extrêmement incohérents, rendant toute l'opération futile.

Attendez, je dois clarifier cela : contrôler ces paramètres ne consiste pas simplement à régler un cadran. Cela exige un calibrage constant, des considérations environnementales et une automatisation précise, là où la véritable distinction en ingénierie émerge.

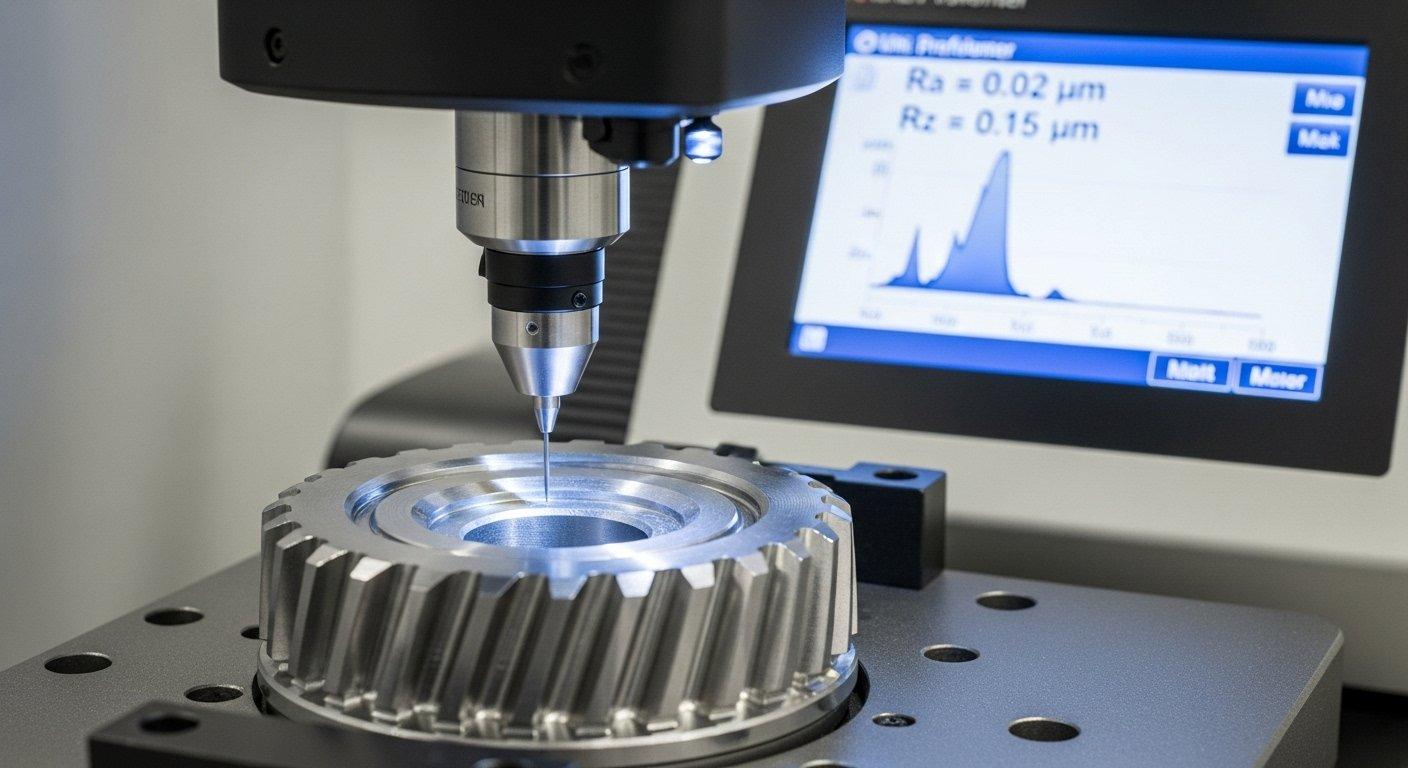

Mesure et Vérification des Caractéristiques de Surface

Après traitement, une vérification rigoureuse est absolument indispensable. Nous utilisons des équipements de métrologie sophistiqués tels que des profilomètres pour les mesures Ra/Rz et des bandes d'Almen pour la vérification de l'intensité du grenaillage. Cette approche basée sur les données garantit le respect des spécifications les plus strictes.

On ne peut pas revendiquer la qualité sans preuve quantifiable ; c'est une vérité indéniable en ingénierie. Nos protocoles d'inspection post-traitement méticuleux garantissent que chaque pièce répond ou dépasse les caractéristiques de surface requises.

Traitement de Surface Expert pour des Pièces de Haute Qualité

Chez ly-machining, à Shenzhen, en Chine, notre dévouement à la précision du traitement de surface est inébranlable. Nous ne faisons pas que faire fonctionner des machines ; nous concevons des solutions. Notre expertise de longue date nous permet de relever même les défis de surface les plus inextricables.

Notre Expertise Technique en Finition de Surface

Notre équipe d'ingénieurs expérimentés possède une connaissance inégalée en science du sablage abrasif et du grenaillage. Nous n'appliquons pas simplement des processus génériques ; nous adaptons méticuleusement chaque traitement, en tenant compte du matériau, de la géométrie et de l'application. Cette approche sur mesure nous distingue, garantissant des résultats exceptionnels.

Nous comprenons l'interaction complexe entre le média, la pression et la durée, traduisant la connaissance théorique en composants tangibles et haute performance. Cette compréhension profonde ne peut être sous-estimée, c'est une vérité absolument irremplaçable.

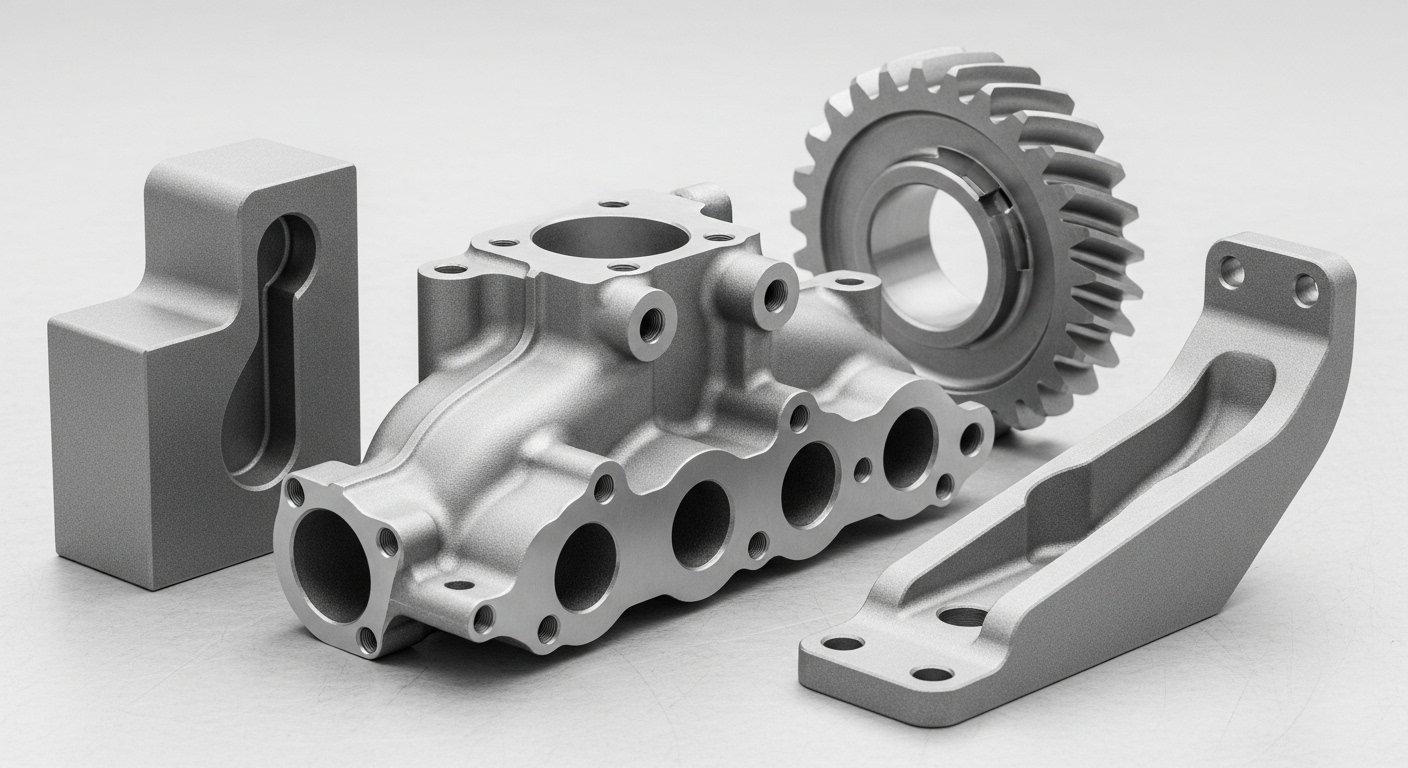

Solutions Personnalisées pour Divers Applications de Pièces

Des composants aérospatiaux exigeant une résistance extrême à la fatigue aux instruments médicaux nécessitant des finitions stériles et cohérentes, nos capacités sont vastes mais profondément spécialisées. Nous offrons des consultations complètes, garantissant que le traitement de surface choisi s'aligne parfaitement avec les impératifs fonctionnels de la pièce. Notre objectif ? Dépasser vos attentes, de manière constante.

Notre statut de fabricant de source signifie des processus transparents, des prix compétitifs et une qualité que nous garantissons personnellement. Nous ne sommes pas simplement un fournisseur ; nous sommes une extension de votre équipe d'ingénierie, entièrement dédié au succès de votre produit.

Étude de Cas : Amélioration de la Durée de Vie des Aubes de Turbine

Problème : Un client aéronautique de premier plan a rencontré une défaillance prématurée par fatigue dans des aubes de turbine critiques, entraînant des coûts de maintenance imprévus coûteux et une disponibilité opérationnelle compromise. Leur traitement de surface existant, un simple sablage, était insuffisant pour contrer les contraintes cycliques extrêmes.

Notre Solution : Notre équipe d'ingénierie a mené une analyse exhaustive du matériau et une simulation par éléments finis pour cartographier précisément les concentrations de stress. Nous avons ensuite conçu un processus en plusieurs étapes, débutant par un sablage finement contrôlé pour préparer la surface, suivi d'un traitement de grenaillage calibré de précision utilisant un média de fil coupé conditionné spécialisé. Cela a induit une couche de contrainte de compression profonde et uniforme.

Résultat : La solution ly-machining a considérablement prolongé la durée de vie en fatigue de leurs aubes de turbine de manière impressionnante, avec une augmentation de 120%, vérifiée par des tests en laboratoire rigoureux. Cela a conduit à une réduction significative des coûts de maintenance, une fiabilité opérationnelle accrue et une sécurité renforcée—une véritable miracle appliqué de l'ingénierie. Notre processus transparent et notre précision technique ont consolidé un partenariat à long terme.

Résumé de l'article :

Cet article a disséqué le sablage et le grenaillage sous un angle purement technique et axé sur la performance, révélant leurs mécanismes distincts et leurs impacts profonds sur la qualité de surface et la longévité des pièces. Le sablage excelle dans le nettoyage, la texturation et le débrutage, optimisant les surfaces pour l'adhérence et l'esthétique. À l'inverse, le grenaillage renforce fondamentalement les matériaux en induisant une contrainte de compression bénéfique, améliorant ainsi considérablement la durée de vie en fatigue et la résistance à la dégradation environnementale. Un contrôle méticuleux du processus et une vérification rigoureuse, soutenus par un ingénierie experte, sont indispensables pour obtenir des résultats cohérents et de haute qualité.

Qu'est-ce qui distingue le sablage ?

Le sablage utilise principalement un média abrasif pour nettoyer, débruiter et texturer uniformément la surface d'une pièce. Son objectif principal est l'enlèvement de matière et la préparation de surface.

Il est idéal pour obtenir des finitions esthétiques spécifiques ou améliorer l'adhérence pour les couches suivantes. Nous contrôlons précisément le type de média et la pression pour des résultats ciblés.

Comment le grenaillage améliore-t-il la durée de fatigue ?

Le grenaillage introduit une couche de contrainte résiduelle de compression juste sous la surface de la pièce par impact à haute vélocité. Les fissures de fatigue se forment généralement dans les zones de contrainte en traction.

En convertissant ces zones en compression, le grenaillage inhibe efficacement l'initiation et la propagation des fissures. Cela prolonge considérablement la durée de vie opérationnelle du composant sous chargement cyclique.

Pourquoi le contrôle du processus est-il si vital ?

Sans un contrôle rigoureux des paramètres tels que le type de média, la pression et l'angle, les résultats du traitement de surface deviennent incohérents. Cela met en danger les résultats souhaités pour la texture et la contrainte.

L'ingénierie de précision exige une conformité sans faille aux paramètres de processus validés. Ce n'est qu'alors que des pièces de haute qualité et fiables peuvent être produites de manière cohérente.

Prêt à améliorer la qualité de surface et la performance de votre pièce avec une précision experte et un prix transparent ? Contactez nos spécialistes techniques dès aujourd'hui pour une consultation personnalisée, un devis détaillé ou demandez un traitement d'échantillon pour découvrir notre qualité inégalée.