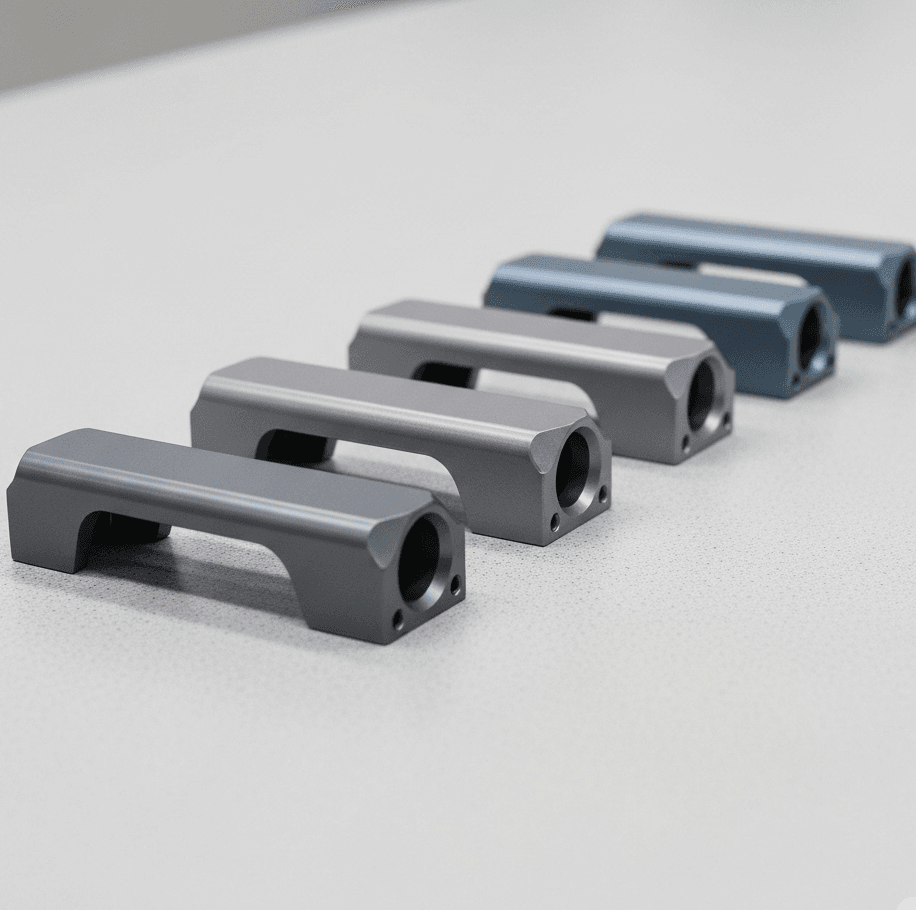

Vous venez de déballer une nouvelle livraison de usinée CNC pièces en aluminium, mais votre cœur se serre. La couleur du anodisation est nettement différente de celle du dernier lot. Certaines pièces sont d'une teinte trop claire, d'autres trop foncée, et elles ne correspondent certainement pas à l'échantillon doré que vous avez approuvé il y a plusieurs semaines.

Ce n’est pas simplement un problème cosmétique mineur. Cette incohérence peut arrêter votre chaîne d’assemblage, entraîner des rejets de produits de la part de vos propres clients, et nuire à la réputation de votre marque en matière de qualité. Le cycle sans fin de communication, de retouches et de retards d’expédition vous coûte du temps et de l’argent, créant une frustration immense et sapant votre confiance envers vos partenaires de fabrication. Vous commencez à vous demander si atteindre une cohérence parfaite des couleurs est même possible.

Je suis ici pour vous dire que c’est tout à fait possible. Obtenir une couleur impeccable et reproductible sur votre anodisé aluminium pièces n’est pas une question de chance ; c’est le résultat d’un processus rigoureux, contrôlé et transparent. En tant que spécialiste en usinage CNC, je peux vous montrer exactement comment une usine de usinage CNC de premier ordre élimine ces incohérences. Tout se résume à maîtriser les variables clés, du bloc d’aluminium brut à la dernière étape de scellement de la surface anodisée.

Pour garantir anodisation la cohérence des couleurs sur usinée CNC pièces en aluminium, vous devez contrôler strictement trois domaines essentiels. Tout d’abord, utiliser la même alliage d’aluminium et le même traitement thermique pour chaque lot (par exemple, 6061-T6). Ensuite, maintenir une finition de surface cohérente lors du Fraisage CNC et du traitement préalable. Enfin, le anodisation processus lui-même doit être précisément régulé, avec des paramètres identiques pour la chimie du bain, la température, la densité de courant, la concentration de teinture et le temps d’immersion pour chaque pièce, à chaque fois.

Maintenant que vous comprenez les principes fondamentaux, vous vous demandez peut-être la exactement comment nous mettons en œuvre ce contrôle. Après tout, connaître le “quoi” est une chose, mais maîtriser le “comment” est ce qui distingue un fournisseur moyen d’un véritable partenaire de fabrication. Par conséquent, passons au-delà de la théorie et plongeons dans les solutions pratiques, étape par étape, que nous utilisons pour prévenir la variation de couleur. Pour commencer, nous explorerons le facteur le plus critique, mais souvent négligé : la matière première elle-même. De plus, nous relierons ensuite cela aux étapes de fabrication suivantes. Cette décomposition détaillée vous donnera la connaissance non seulement pour exiger une meilleure qualité, mais aussi pour comprendre le processus complexe qui la sous-tend.

Pourquoi la couleur de l'anodisation varie-t-elle : ce n’est pas seulement une baignoire de teinture

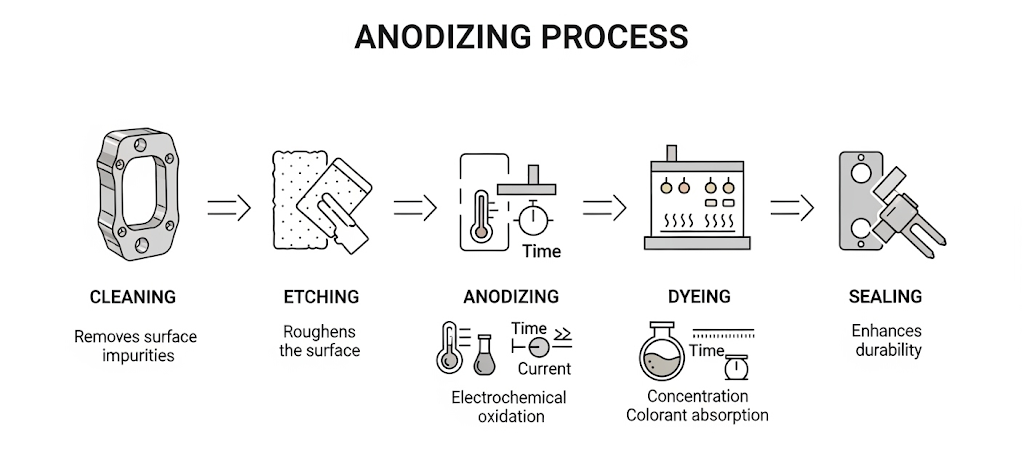

Avant de pouvoir contrôler le résultat, nous devons d’abord comprendre la cause. La couleur d’une pièce anodisée n’est pas simplement une couche de peinture ; c’est un changement structurel. Le anodisation processus crée une couche d’oxyde poreuse à la surface du pièce en aluminium. Cette couche est ensuite infusée de teinture, qui devient piégée dans les pores.

La couleur finale résulte de la réflexion de la lumière à travers la couche d’oxyde transparente teintée et sur le métal de base. Par conséquent, toute variation dans l’épaisseur ou la porosité de cette couche d’oxyde, ou tout changement dans la texture de la surface sous-jacente, modifiera la façon dont la lumière se reflète et, donc, changera la couleur perçue. C’est pourquoi une simple vérification visuelle ne suffit pas ; une approche scientifique est essentielle pour tout professionnel usinage CNC service.

Solution 1 : La cohérence du matériau est non négociable

Le chemin vers une couleur cohérente commence bien avant que la machine CNC ne soit même mise en marche. La composition spécifique de l’alliage et même la trempe de l’aluminium ont un impact significatif sur la couleur finale de l’anodisation.

- Choix de l’alliage : Différents alliages d’aluminium ont des compositions chimiques différentes (par exemple, des niveaux variables de silicium, de cuivre ou de magnésium). Ces éléments d’alliage réagissent différemment lors du processus d’anodisation, conduisant à des couleurs de base distinctes et à des taux d’absorption de teinture différents. Par exemple, un alliage 7075 aura une teinte anodique naturelle différente d’un alliage 6061, même avant l’introduction de la teinture. Pour un projet nécessitant plusieurs lots, nous insistons pour sourcer le matériau auprès de la même fonderie et du même lot de production afin d’éliminer les variations microscopiques de composition.

- Contrôle de la trempe : La trempe (par exemple, -T6 vs. -T4) joue également un rôle. Le traitement thermique affecte la structure du grain du métal, ce qui influence à son tour l’uniformité de la couche d’oxyde. Des trempes incompatibles entraîneront presque certainement des décalages de couleur.

Notre règle est simple : un projet, une source de matériau. Nous documentons les certifications du matériau pour chaque lot afin d’assurer une traçabilité et une cohérence absolues pour tous les pièces en aluminium pièce que nous produisons.

Le rôle critique de l'usinage CNC et de la préparation de surface

La surface de votre pièce est la toile pour le anodisation. Si la toile n’est pas uniforme, la masterpiece finale ne le sera pas non plus. La finition de surface créée lors de Fraisage CNC impacte directement l’aspect final.

- Rugosité de surface constante (Ra) : Une surface plus lisse et plus polie apparaîtra plus claire et plus réfléchissante après anodisation, tandis qu’une finition plus rugueuse et mate paraîtra plus sombre et plus atténuée. Nous utilisons les mêmes outils de coupe, taux d’alimentation et vitesses de coupe pour toutes les pièces afin de garantir que la Rugosité de Surface (Ra) soit identique.

- Pré-traitement uniforme : Avant anodisation, chaque pièce passe par une série de bains chimiques : nettoyage, gravure et dégraissage. L’étape de gravure est particulièrement cruciale car elle élimine une fine couche de peau de la pièce et crée une texture mate uniforme. Nous contrôlons précisément le temps, la température et la concentration chimique dans ces bains. Même quelques secondes supplémentaires dans le bain de gravure peuvent modifier suffisamment la texture de surface pour provoquer un changement visible de couleur.

Nous traitons usinage CNC et la préparation de surface non pas comme des étapes séparées, mais comme la première phase du processus de coloration lui-même.

Comparaison des alliages d’aluminium courants pour l’anodisation colorée

Ce tableau peut être inséré après “Solution 2” pour illustrer l’importance du choix du matériau.

| Alliage d'aluminium | Faisabilité à l’usinage CNC | Adéquation pour l’anodisation brillante/claire | Uniformité de la couleur | Applications courantes de l’anodisation |

| 6061-T6 | Excellente | Très bon | Excellente | L’alliage de référence pour l’anodisation décorative et protectrice. Produit des finitions cohérentes et de haute qualité. |

| 5052-H32 | Bonne | Excellente | Excellente | Souvent préféré pour la tôlerie, il offre une résistance à la corrosion supérieure et un revêtement anodique très clair. |

| 7075-T6 | Médiocre à Bon | Mauvais à Médiocre | Modérée | Un alliage à haute résistance. Sa teneur élevée en zinc peut entraîner une teinte jaunâtre/marronâtre et rend la correspondance des couleurs plus difficile. |

| 2024-T3 | Correcte | Mauvais | Mauvais | Un alliage à haute résistance, riche en cuivre. Non recommandé pour l'anodisation décorative car il produit une finition laiteuse et incohérente. |

Maîtriser les paramètres du processus d'anodisation

C'est la étape la plus sensible, où une petite déviation peut avoir un grand impact. Un usinage CNC de premier ordre ne se contente pas de « tremper et expédier » ; nous gérons le anodisation processus avec une précision scientifique.

- Contrôle du réservoir d'anodisation : L'épaisseur de la couche d'oxyde est déterminée par la densité de courant et le temps que la pièce passe dans le bain d'acide sulfurique. Nous utilisons des redresseurs contrôlés par ordinateur pour maintenir un courant constant et des minuteries précises pour garantir que chaque pièce reçoit le même traitement. La température du bain est également régulée à ±1°C, car les fluctuations de température affectent le taux de croissance de l'oxyde et la porosité.

- Contrôle du processus de teinture :

- Concentration & pH : Le bain de teinture doit avoir une concentration et un pH constants. Nous effectuons des titrations régulières et des ajustements pour maintenir le bain dans des spécifications strictes.

- Temps d'immersion : Plus une pièce reste longtemps dans la teinture, plus sa couleur devient saturée. Cela est chronométré à la seconde près.

- Agitation : La solution doit être agitée doucement pour éviter les différences de concentration localisées, garantissant une absorption uniforme de la teinture sur toutes les surfaces de la pièce en aluminium.

- Scellage : La dernière étape consiste à sceller les pores, généralement dans de l'eau déionisée chaude ou une solution d'acétate de nickel. Un scellage inadéquat peut provoquer un « saignement » ou une décoloration de la couleur avec le temps. Ce processus est également contrôlé en termes de temps et de température.

Pour assurer la cohérence entre différents lots, nous utilisons un « échantillon de référence » issu du premier article approuvé à chaque série de production. Cet échantillon sert de norme de contrôle physique, nous permettant d'apporter des micro-ajustements au processus pour le faire correspondre parfaitement.

Mesurer le succès : Qu'est-ce qu'une différence de couleur acceptable ?

Dans la fabrication, « identique » est un objectif, mais « dans les tolérances » est la réalité. Alors, comment mesurer objectivement la différence de couleur ? Nous utilisons un appareil appelé spectrophotomètre pour mesurer la couleur numériquement en se basant sur l'espace de couleur CIELAB. Cela nous donne un Delta E (dE) valeur, qui représente la différence de couleur totale entre deux échantillons.

- dE < 1,0 : Im perceptible à l'œil nu.

- dE 1,0 – 2,0 : Différence très faible, perceptible uniquement par un œil entraîné.

- dE 2,0 – 3,5 : Une petite différence mais visible.

- dE > 3,5 : Une différence très nette et souvent inacceptable.

Pour le même lot de pièces, nous visons un dE < 1,5. Lors de la comparaison d’un nouveau lot avec un lot précédent ou l’échantillon de référence, un dE entre 2,0 et 3,0 est souvent considéré comme une correspondance commercialement acceptable pour la plupart des applications de haute qualité. Tout au-dessus indique un problème de contrôle du processus. En convenant d’une valeur de dE acceptable avec nos clients dès le départ, nous remplaçons l’opinion subjective par des données objectives.

Section FAQ

Q1 : Comment garantissez-vous réellement la cohérence de la couleur de l’anodisation pour chaque lot de mes pièces en aluminium ?

R1 : Nous la garantissons grâce à un système de contrôle total du processus. Cela commence par la sourcing du même alliage d’aluminium provenant du même lot. Ensuite, nos processus d’usinage CNC et de fraisage CNC sont standardisés pour produire une finition de surface identique à chaque fois. Enfin, notre ligne d’anodisation est contrôlée par ordinateur, chaque paramètre critique — température, temps, densité de courant et concentration de teinture — étant enregistré et reproduit avec précision. Nous utilisons un spectrophotomètre pour fournir des données de couleur objectives (Delta E) prouvant que chaque lot correspond à la norme approuvée.

Q2 : Quelle est une différence de couleur normale ou acceptable pour des pièces anodisées dans le même lot ?

R2 : Au sein d’un lot bien contrôlé, la différence de couleur doit être presque imperceptible. Nous visons une tolérance de couleur de Delta E (dE) < 1,5. Cela signifie qu’à l’œil nu, toutes les pièces de ce lot devraient sembler identiques. Toute variation supérieure indique un problème de rackage (comment les pièces sont maintenues) ou un flux de courant incohérent dans le bain d’anodisation.

Q3 : Pourquoi est-il si difficile pour différents lots de production d’avoir la même couleur exacte ? Quelles en sont les causes ?

R3 : Obtenir un Delta E nul entre des lots séparés par des semaines ou des mois est presque impossible en raison de variables microscopiques. Les principales raisons de variation entre les lots sont :

- Micro-variation du matériau : Même l'aluminium provenant du même fournisseur peut présenter de légères différences de composition entre les lots de production.

- Facteurs environnementaux : La température ambiante et l'humidité peuvent légèrement influencer les températures des bains chimiques et les taux d'évaporation.

- Vieillissement chimique : l'anodisation et les bains de teinture vieillissent avec le temps. Bien que nous les surveillions et les réapprovisionnions constamment, leur composition chimique peut légèrement dériver.

C'est pourquoi il est crucial de faire confiance à une usine d'usinage CNC fiable qui utilise un « échantillon de référence » et une mesure objective des données pour chaque lot, afin de minimiser cette dérive et de maintenir la couleur dans une tolérance acceptable commercialement (généralement dE < 3,0).