Dans le domaine exigeant de la technologie des véhicules aéronautiques sans pilote (UAV), les ingénieurs sont fréquemment confrontés au défi complexe de concevoir des cardans qui atteignent des performances optimales, combinant un poids minimal avec une stabilité et une durabilité maximales. Des choix de matériaux sous-optimaux ou des traitements de surface insuffisants peuvent gravement compromettre ces composants critiques, entraînant une réduction de la précision des capteurs, une augmentation des interférences vibratoires et, en fin de compte, une durée de vie opérationnelle raccourcie pour des actifs de grande valeur.

Ces déficiences peuvent augmenter les coûts de développement par des reconceptions répétées et des tests sur le terrain étendus, mettant en danger les délais du projet et freinant la préparation à la commercialisation.

De telles compromises se manifestent par des cardans présentant une flexion excessive sous charge, un dérive thermique affectant la précision ou une usure prématurée des joints dynamiques, entraînant souvent des images floues, une acquisition de données instable ou des défaillances totales du système. La recherche de structures légères entre en conflit avec l'impératif de rigidité et de résistance aux facteurs environnementaux, obligeant à des compromis difficiles qui peuvent compromettre les capacités essentielles de la mission d’un UAV. Sans une stratégie globale pour la sélection des matériaux et l’ingénierie de surface, ces problèmes deviennent des obstacles persistants, érodant la confiance dans la fiabilité du produit et augmentant la charge de maintenance à long terme.

Cependant, une approche méticuleuse de la science des matériaux et des traitements de surface avancés peut transcender ces limitations, ouvrant de nouveaux paradigmes de performance et de fiabilité pour UAV les systèmes de cardans. En comprenant l’interaction complexe entre la conception des composants, les propriétés intrinsèques des matériaux et les processus de finition spécialisés, il est possible de concevoir des cardans qui non seulement répondent mais dépassent les exigences strictes des plateformes aériennes modernes. Ce guide éclairera les voies pour atteindre une telle précision et une telle résilience.

L’optimisation des performances des cardans UAV repose fondamentalement sur une sélection précise des matériaux et des traitements de surface avancés, garantissant des composants légers, à haute rigidité et durables.

Guide de sélection des matériaux et de traitement de surface pour les cardans UAV

Choix des matériaux pour les cardans UAV : considérations clés

Pour les cardans UAV, choisir le matériau approprié est une décision fondamentale qui influence profondément la performance globale du système. Ce choix détermine l’équilibre entre poids, résistance, rigidité et résistance aux contraintes opérationnelles. L’approche d’un ingénieur en matière de sélection des matériaux doit être systématique, en tenant compte de tous les facteurs de performance critiques en conjonction avec la faisabilité de fabrication.

Facteurs de performance critiques pour les matériaux de cardans

Chaque caractéristique du matériau impacte directement le fonctionnement d’un cardan dans un environnement dynamique. Ces facteurs ne sont pas isolés mais interagissent de manière complexe, nécessitant une évaluation holistique. L’objectif est d’identifier des matériaux offrant un mélange synergique de propriétés adaptées à l’application spécifique.

Rapport résistance/poids et besoins en rigidité

Le rapport résistance/poids est primordial pour les cardans UAV, car chaque gramme contribue à la charge utile et à la consommation d’énergie. Une rigidité élevée est tout aussi cruciale pour éviter la déflexion et maintenir un alignement précis des capteurs sous accélération et vibration. Les matériaux doivent présenter un module d’élasticité élevé par rapport à leur densité.

Cet équilibre garantit que la structure du cardan peut supporter les forces opérationnelles sans déformation significative, ce qui compromettrait autrement la stabilité de l’image ou la précision des données. Les ingénieurs recherchent souvent une combinaison optimale où une masse minimale offre une intégrité structurelle robuste.

Stabilité thermique et amortissement des vibrations

Les cardans fonctionnent dans des températures environnementales variées, rendant la stabilité thermique un facteur critique. Les matériaux avec de faibles coefficients de dilatation thermique aident à maintenir la précision dimensionnelle, évitant inspection optique un décalage ou des problèmes de calibration lorsque les températures fluctuent. Des propriétés d’amortissement des vibrations efficaces sont également essentielles pour isoler les capteurs sensibles des vibrations du moteur ou de la structure de l’aéronef.

Une mauvaise stabilité thermique peut entraîner un dérive et des problèmes de calibration, tandis qu’un amortissement insuffisant des vibrations peut introduire du flou d’image et du bruit dans les données du capteur. La sélection de matériaux avec des caractéristiques d’amortissement inhérentes ou l’intégration de fonctionnalités d’amortissement dans la conception atténue ces défis.

Faisabilité d’usinage, coût et contraintes de conception

Au-delà des propriétés mécaniques, les aspects pratiques d’usinabilité et de coût sont importants. La facilité d’ usinage CNC affecte l'efficacité de la production, l'usure des outils et, en fin de compte, le coût final du composant. Les conceptions complexes de cardans nécessitent souvent des matériaux qui peuvent être usinés avec précision selon des tolérances strictes.

Les ingénieurs doivent également tenir compte des contraintes de conception spécifiques, telles que les points d'intégration, les enveloppes d'espace et la compatibilité avec les autres composants du système. Le matériau choisi doit s'intégrer à ces paramètres sans introduire de difficultés ou de dépenses de fabrication excessives.

Matériaux courants pour l'usinage de cardans de drone

Une gamme de métaux avancés est fréquemment utilisée pour la fabrication de cardans de drone, chacun offrant des avantages distincts. Le processus de sélection implique une évaluation détaillée de ces matériaux par rapport aux critères de performance spécifiés et aux aspects pratiques de la fabrication.

Alliages d'aluminium : un choix CNC polyvalent

Aluminium Les alliages, en particulier 6061-T6 et 7075-T6, sont des outils de travail dans l'usinage CNC de précision pour les cardans en raison de leurs excellents rapports résistance/poids et de leur bonne usinabilité. Le 6061-T6 offre un équilibre entre résistance, résistance à la corrosion et soudabilité, ce qui le rend adapté aux composants structurels généraux.

Le 7075-T6 offre une résistance nettement supérieure, comparable à celle de certains aciers, ce qui le rend idéal pour les applications à fortes contraintes où la réduction du poids est essentielle. Les deux peuvent être facilement anodisés pour une dureté de surface et une résistance à la corrosion améliorées, ce qui est souvent une exigence pour les pièces de drone.

| Alliage d'aluminium | Limite d'élasticité (MPa) | Résistance à la traction (MPa) | Densité (g/cm³) | Module d'élasticité (GPa) |

|---|---|---|---|---|

| 6061-T6 | 276 | 310 | 2.70 | 68.9 |

| 7075-T6 | 503 | 572 | 2.81 | 71.7 |

Alliages de titane : haute résistance, faible poids

Titane Les alliages, notamment le Ti-6Al-4V (grade 5), se distinguent par leur rapport résistance/poids exceptionnel, leur résistance supérieure à la corrosion et leur biocompatibilité. Bien que plus difficile à usiner et plus cher que l'aluminium, le titane est précieux pour les composants nécessitant une rigidité et une durabilité maximales dans des conditions extrêmes.

Sa résistance élevée à la fatigue et ses excellentes performances à des températures élevées en font un choix privilégié pour les cardans fonctionnant dans des environnements aérospatiaux exigeants. L'investissement dans le titane est souvent justifié par ses caractéristiques de performance inégalées.

Alliages de magnésium : solutions ultralégères

Les alliages de magnésium, tels que l'AZ31B, représentent les métaux structuraux les plus légers disponibles, ce qui les rend idéaux pour les conceptions de cardans ultralégers où chaque milligramme compte. Ils offrent un bon rapport résistance/poids et d'excellentes caractéristiques d'amortissement, ce qui peut être bénéfique pour la suppression des vibrations.

Cependant, les alliages de magnésium sont moins rigides que l'aluminium ou le titane et nécessitent un examen attentif de la protection contre la corrosion et de l'usinabilité. Des revêtements et des processus de fabrication spécialisés sont souvent nécessaires pour tirer parti de leurs avantages tout en atténuant leurs limitations inhérentes.

Aperçu des matériaux spécialisés et des composites

Au-delà des métaux traditionnels, des matériaux et des composites spécialisés émergent pour les applications de cardans très exigeantes. Ceux-ci incluent des matériaux haute performance plastiques, des composites en fibre de carbone et des céramiques, qui peuvent offrir des combinaisons uniques de propriétés telles qu'une rigidité extrême, une stabilité thermique ou des caractéristiques diélectriques spécifiques.

Bien que l'usinage CNC des composites présente son propre ensemble de défis, leur capacité à être adaptés aux propriétés anisotropes et aux économies de poids importantes peut être avantageuse pour les conceptions de cardans de pointe. L'intégration de ces matériaux nécessite souvent des techniques de fabrication avancées et une expertise en conception.

Meilleures pratiques de sélection des matériaux pour les cardans

Une sélection efficace des matériaux va au-delà de la simple comparaison des fiches techniques ; elle implique une compréhension approfondie de l'application, des facteurs environnementaux et des capacités de fabrication. Une approche collaborative entre les ingénieurs de conception et les spécialistes de la fabrication est cruciale.

Les ingénieurs doivent privilégier une phase de simulation et de prototypage rigoureuse pour valider la performance des matériaux dans des conditions opérationnelles réalistes. En considérant l'ensemble du cycle de vie du produit, de la fabrication à l'exploitation et à la maintenance, cela garantit un choix de matériau durable et rentable.

Traitement de surface des stabilisateurs de drone : stratégies d'optimisation

Une fois le matériau sélectionné, le traitement de surface devient l'étape suivante cruciale pour optimiser la performance des composants du stabilisateur. Ces traitements ne sont pas simplement esthétiques ; ce sont des solutions ingénierie conçues pour améliorer la durabilité, la fonctionnalité et la longévité sous contrainte opérationnelle.

Objectifs du traitement de surface pour les pièces de stabilisateur

L'application stratégique de traitements de surface vise à atteindre plusieurs objectifs d'ingénierie. Chaque traitement est choisi pour sa capacité à conférer des propriétés spécifiques que le matériau de base pourrait manquer ou pour renforcer des caractéristiques bénéfiques existantes.

Améliorer la durabilité et la résistance à la corrosion

Un objectif principal du traitement de surface est de protéger les composants du stabilisateur contre l'usure, l'abrasion et la corrosion environnementale. De nombreux stabilisateurs fonctionnent en extérieur, exposés à l'humidité, à la poussière et à des extrêmes de température, ce qui nécessite des couches de protection robustes. L'anodisation, par exemple, durcit considérablement les surfaces en aluminium et offre une excellente résistance à la corrosion.

Une protection efficace de la surface prolonge la durée de vie opérationnelle du stabilisateur, réduit les besoins en maintenance et prévient les défaillances prématurées dues à la dégradation du matériau. Cela est particulièrement important pour les composants aéronautiques où la fiabilité est primordiale.

Amélioration de l'esthétique et des performances fonctionnelles

Souvent négligés, l'esthétique joue un rôle dans la perception de la qualité et peut parfois être une exigence fonctionnelle pour les systèmes optiques (par exemple, finitions non réfléchissantes). Au-delà de l'apparence, les traitements peuvent améliorer la performance fonctionnelle, comme réduire la friction dans les pièces mobiles ou assurer la conductivité électrique.

Obtenir une texture ou une couleur souhaitée peut également être important pour le branding ou l'intégration avec d'autres composants du système. La finition de surface influence directement la façon dont la pièce interagit avec son environnement et d'autres éléments mécaniques.

Réduction de la friction et de l'usure dans les joints du stabilisateur

De nombreux designs de stabilisateurs intègrent des pièces mobiles complexes où une faible friction et une haute résistance à l'usure sont essentielles pour un fonctionnement fluide et précis. Des revêtements comme la galvanisation au nickel sans électrolyte ou les revêtements PVD peuvent réduire drastiquement le coefficient de friction et renforcer la dureté des surfaces en contact.

Minimiser l'usure dans les joints pivotants garantit une performance cohérente sur de longues périodes, évitant le jeu et maintenant une précision de contrôle. Ces traitements sont essentiels pour atteindre la haute précision de position demandée par les stabilisateurs de drone modernes.

Options avancées de traitement de surface pour les stabilisateurs

La gamme de technologies de traitement de surface disponibles offre des solutions diverses pour répondre à différentes exigences de performance. Choisir le traitement approprié nécessite une compréhension de ses capacités et de sa compatibilité avec le matériau de base sélectionné.

Anodisation (Type II & III) pour la protection

L'anodisation est un procédé électrochimique qui forme une couche d'oxyde dense et durable sur les surfaces en aluminium. Le type II (anodisation à l'acide sulfurique) offre une bonne résistance à la corrosion et à l'usure, souvent avec une finition décorative. Le type III (anodisation dure) produit une couche beaucoup plus épaisse, plus dure et plus résistante à l'usure, idéale pour des applications mécaniques exigeantes.

| Type d'anodisation | Épaisseur de la couche (µm) | Dureté (HV) | Avantage clé |

|---|---|---|---|

| Type II | 2.5 – 25 | 200 – 400 | Protection générale, esthétique |

| Type III | 25 – 150 | 400 – 600+ | Usure élevée, résistance à la corrosion. |

Ce procédé améliore la résistance à la fatigue de l'aluminium et offre une excellente base pour la peinture ou la teinture ultérieure. Son épaisseur et son uniformité contrôlées le rendent adapté aux pièces à tolérances serrées.

Revêtements de conversion chimique (Alodine)

Les revêtements de conversion chimique, souvent appelés par des noms commerciaux comme Alodine ou Chromate de conversion, créent une couche protectrice très fine, non conductrice ou conductrice, sur l'aluminium et le magnésium. Ces revêtements offrent une excellente résistance à la corrosion et sont couramment utilisés comme primaire pour la peinture.

Leur épaisseur minimale garantit aucune modification dimensionnelle significative, ce qui les rend adaptés aux pièces nécessitant des ajustements précis. Ils sont préférés lorsque la conductivité électrique doit être maintenue en même temps que la protection contre la corrosion.

Plasma de nickel sans électrolyte pour l'usure

Le dépôt de nickel sans électrolyte (EN) dépose une couche uniforme d'alliage nickel-phosphore sans courant électrique externe, assurant une couverture homogène sur des géométries complexes. Ce revêtement offre une dureté exceptionnelle, une résistance à l'usure et une protection contre la corrosion. Il peut être traité thermiquement pour augmenter encore sa dureté.

Le placage EN est particulièrement avantageux pour les composants avec des caractéristiques internes complexes ou lorsque une surface dure, uniforme et lubrifiée est souhaitée. Il peut également fournir une bonne base pour des revêtements PVD ultérieurs, améliorant leur adhérence.

Revêtements PVD/CVD pour la dureté

Les revêtements par dépôt physique en phase vapeur (PVD) et par dépôt chimique en phase vapeur (CVD) appliquent des films extrêmement durs et fins comme le TiN, TiCN ou DLC (Carbone semblable au diamant). Ces revêtements sont idéaux pour renforcer la dureté de surface, la résistance à l'usure et les propriétés tribologiques des composants critiques de cardan, tels que les roulements ou les surfaces d'engrenages.

Les processus PVD/CVD créent des films très denses et adhérents qui prolongent considérablement la durée de vie des composants et réduisent le frottement dans les zones de contact à haute contrainte. Leur application précise permet un impact minimal sur les dimensions des composants, crucial pour des tolérances serrées.

Passivation pour les cardans en acier inoxydable

Pour les composants de cardan usinés en acier inoxydable Acier, la passivation est un traitement post-usinage crucial. Ce procédé chimique élimine le fer libre et autres contaminants de la surface, permettant à l'acier inoxydable de former sa couche passive d'oxyde protecteur native.

La passivation améliore la résistance à la corrosion inhérente de l'acier inoxydable sans modifier ses dimensions ou son apparence. C'est une étape essentielle pour assurer la performance à long terme et prévenir la corrosion localisée dans les applications sensibles.

Optimisation stratégique du traitement de surface

Le choix d'un traitement de surface est une décision d'ingénierie nécessitant une considération attentive des exigences de performance, de la compatibilité des matériaux et du rapport coût-efficacité. Ce n'est pas une solution universelle ; la personnalisation est souvent nécessaire.

La collaboration avec des spécialistes en finition expérimentés est essentielle pour déterminer le traitement le plus efficace pour des composants de cardan spécifiques. Les considérations incluent l'environnement d'exploitation, la durée de vie requise, les exigences esthétiques et l'interaction avec d'autres éléments du système mécanique.

Approche intégrée : sélection des matériaux et traitement de surface

La performance optimale d'un cardan de drone n'est pas atteinte en considérant la sélection des matériaux et le traitement de surface de manière isolée. Au contraire, une approche véritablement intégrée est nécessaire, où ces deux aspects sont planifiés simultanément dès les premières phases de conception.

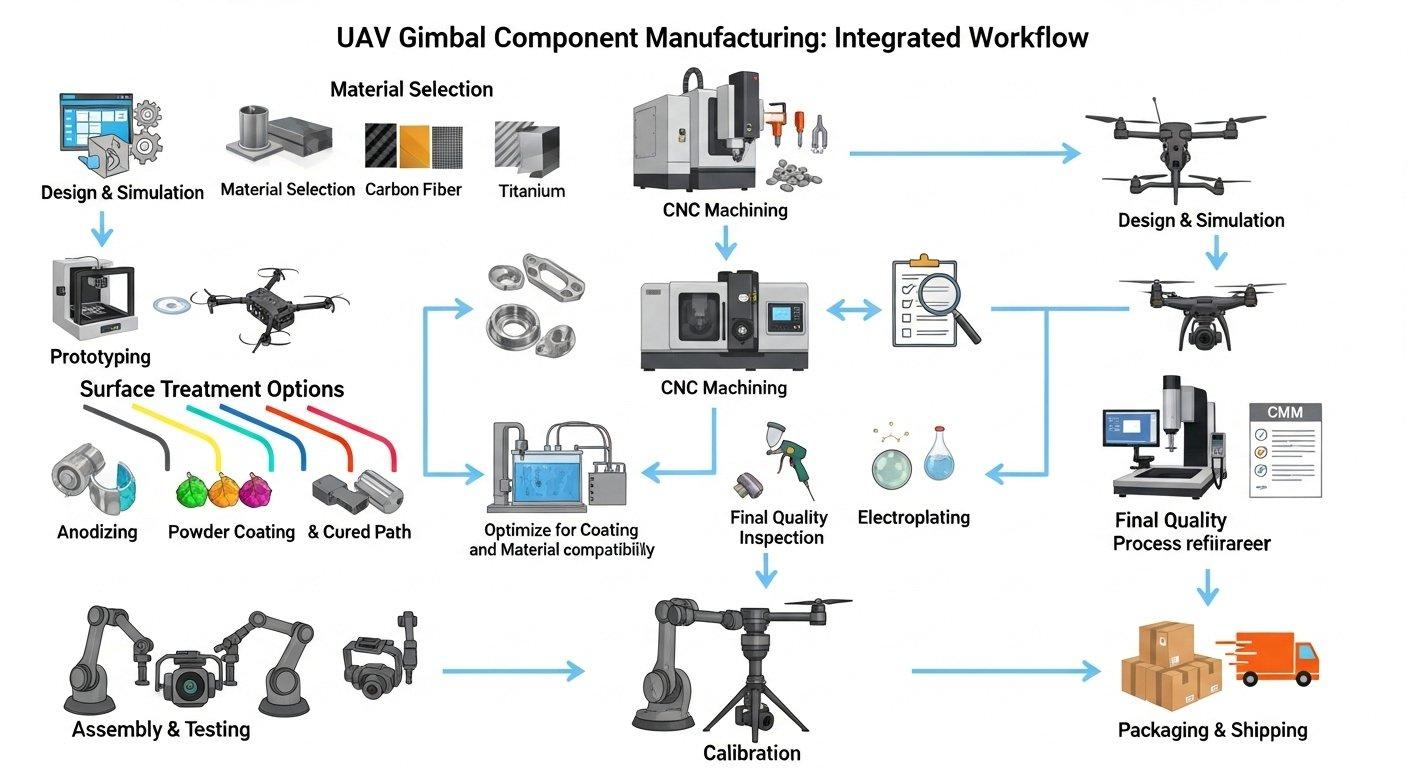

Synergie dans les flux de travail de l'usinage CNC de cardans de UAV

Atteindre des performances optimales nécessite un flux de travail synergique qui prend en compte l'interaction entre les propriétés des matériaux, les capacités d'usinage et le traitement de surface choisi. Par exemple, une alliage d'aluminium très usinable pourrait permettre des designs complexes, tandis qu'un anodisage dur ultérieur offre la résistance à l'usure nécessaire.

Cette planification intégrée minimise les problèmes potentiels de fabrication et garantit que le composant final répond à toutes les spécifications fonctionnelles et esthétiques. Elle met l'accent sur la prévision et la mitigation des défis avant qu'ils n'affectent la production ou la performance.

Études de cas réelles d'optimisation de cardans

Les applications pratiques démontrent les bénéfices tangibles d'une approche intégrée. Pour un cardan de cartographie aérienne haute résolution, le choix de l'aluminium 7075-T6 pour son rapport résistance/poids, combiné à un anodisage dur de type III, a permis d'obtenir une rigidité exceptionnelle et une résilience environnementale.

Un autre exemple concernait des composants en alliage de magnésium pour un cardan de surveillance ultra-léger, où des revêtements de conversion chimique spécifiques ont été appliqués pour protéger contre la corrosion sans ajouter de poids significatif. De telles solutions sur mesure soulignent l'importance d'une expertise spécialisée.

Contrôle qualité des matériaux et finitions du cardan

Un contrôle qualité rigoureux est essentiel à chaque étape, de l'inspection des matières premières à la vérification de la finition de surface finale. Cela inclut l'analyse de la composition du matériau, les vérifications de précision dimensionnelle pendant et après l'usinage CNC, et les tests non destructifs des traitements de surface.

Garantir la conformité aux normes industrielles et aux spécifications du client tout au long du processus de fabrication assure la fiabilité et la performance des composants critiques du cardan. Un cadre QC robuste est la colonne vertébrale de la fabrication de haute précision.

**Étude de cas : Amélioration de la stabilité du cardan pour l'arpentage aérien**

**Problème :** Un client développant un UAV d'arpentage aérien rencontrait des incohérences dans la collecte de données de leur capteur LiDAR monté sur le cardan. L'analyse a révélé que la structure du cardan, bien que légère, manquait de rigidité suffisante et souffrait d'une légère expansion thermique, entraînant un léger décalage intermittent du capteur lors des opérations de vol. Les composants en alliage d'aluminium standard avec anodisage classique ne répondaient pas entièrement à ces lacunes de performance sous des conditions environnementales variables.

**Notre solution :** Notre équipe d'ingénierie a effectué une revue complète de la conception du cardan du client et de ses exigences opérationnelles. Nous avons recommandé de passer des éléments structuraux critiques de l'aluminium 6061-T6 à l'aluminium 7075-T6 pour sa résistance et sa rigidité supérieures, assurant une rigidité accrue sans pénalité de poids significative. De plus, nous avons conseillé l'application d'un anodisage dur de type III pour une dureté de surface améliorée et une stabilité dimensionnelle accrue face aux fluctuations thermiques. Nos capacités avancées d'usinage CNC à Shenzhen ont permis de traiter ces nouveaux matériaux avec des tolérances précises.

**Résultat :** Les composants du nouveau design du cardan, utilisant l'aluminium 7075-T6 et l'anodisage dur de type III, ont considérablement amélioré l'intégrité structurelle et la stabilité thermique du système. Les tests en vol après mise en œuvre ont montré une réduction notable du décalage du capteur, ce qui a permis d'obtenir des données LiDAR plus cohérentes et de meilleure qualité. Le client a signalé une fiabilité opérationnelle accrue et une réduction des efforts de post-traitement, validant notre approche intégrée de la sélection des matériaux et de l'optimisation du traitement de surface.

Prêt à améliorer la performance de votre cardan UAV et à atteindre une précision supérieure ? Profitez de notre expertise technique approfondie en tant que fabricant de source. Contactez notre équipe d'ingénierie dès aujourd'hui pour une consultation gratuite sur vos besoins spécifiques en matière de sélection de matériaux et de traitement de surface, et recevez un devis transparent et compétitif.

Quels matériaux sont les meilleurs pour les cardans ultralégers ?

Pour les cardans ultralégers, les alliages de magnésium comme AZ31B offrent la densité la plus faible, tandis que les alliages d'aluminium avancés tels que 7075-T6 offrent un excellent équilibre résistance/poids. Les composites spécialisés sont également envisagés pour une réduction extrême du poids. Le choix dépend des exigences spécifiques en rigidité et en environnement.

Comment l'anodisation améliore-t-elle la durabilité du cardan ?

L'anodisation crée une couche d'oxyde dure et résistante à la corrosion sur les surfaces en aluminium, augmentant considérablement la résistance à l'usure et protégeant contre la dégradation environnementale. L'anodisation dure (Type III) offre une durabilité supérieure, rendant les composants plus résistants à l'abrasion et à la fatigue dans des conditions opérationnelles exigeantes.

Pourquoi la conception intégrée est-elle cruciale pour les cardans ?

La conception intégrée, qui considère simultanément le matériau et le traitement de surface, garantit une performance optimale en synergisant leurs propriétés. Cette approche minimise les compromis de conception, évite les défis de fabrication et assure que le composant final répond à des spécifications rigoureuses en matière de stabilité, durabilité et poids.