Imaginez, un instant, l'échec totalement catastrophique d'un dispositif optique — une visée cruciale devenue inutilisable, une mission compromise, des réputations irrémédiablement brisées. Cette perspective glaçante, mes amis, commence souvent non pas sur le champ de bataille, mais ici même, dans l'usine, précisément lors de l'usinage CNC du boîtier de l'oculaire optique. Le problème ?

Un manque périlleux de compréhension, ou pire, une méconnaissance délibérée, des étapes de processus véritablement indispensables et complexes. Il ne s'agit pas seulement de couper du métal ; il s'agit de façonner l'âme même de inspection optique la performance. Et sans une séquence méticuleusement exécutée, conçue pour anticiper et annihiler les risques, toute votre entreprise se trouve sur le précipice de l'échec.

Pour quiconque navigue dans le terrain précaire de la fabrication de composants optiques de haute précision, ignorer le détail granulaire du processus CNC pour les boîtiers d'oculaires optiques est une erreur véritablement désastreuse.

Notre usine à Shenzhen se spécialise dans ces défis complexes, déployant une méthodologie rigoureuse en sept étapes qui neutralise de manière proactive les risques inhérents, garantissant à la fois une qualité inégalée et l'alignement précis exigé par vos applications critiques. Nous parlons d'une expérience approfondie, ayant été témoins des conséquences dévastatrices des raccourcis.

Étape 1 : Revue de conception & sélection des matériaux pour les boîtiers d'oculaires

Dès le départ, la revue de conception n’est pas simplement une formalité ; c’est une vérité absolument fondamentale, une première digue contre une catastrophe imminente. Ignorer cette étape, ou la précipiter, entraîne une série de défaillances en cascade. Nous devons examiner chaque facette numérique, chaque courbe infinitésimale, car la complexité géométrique des boîtiers d’oculaires optiques, franchement, ne pardonne aucune négligence.

Analyse complète du modèle CAD pour la précision optique

On ne peut pas simplement charger un fichier CAD et attendre des miracles ; une analyse approfondie, presque chirurgicale, est impérative. Il ne s’agit pas seulement de vérifier les dimensions — bien que celles-ci soient, en effet, primordiales. Il s’agit de prévoir comment le matériau se comportera sous stress, comment l’expansion thermique corrompra l’alignement, et où se trouvent réellement les faiblesses structurelles, aussi subtiles soient-elles. Négliger cela, c’est risquer le désastre.

Sélection stratégique des matériaux pour une durabilité optimale de l’oculaire

La sélection des matériaux ? Ce n’est pas une question triviale, ni un simple choix de commodité. Elle représente la toute première, et peut-être la plus critique, décision déterminant le destin ultime du dispositif optique. Choisissez mal, et tout le projet, avec ses exigences de performance strictes, s’effondrera inévitablement. C’est une erreur incroyablement stupide de sous-estimer cette phase pivotale.

Alliages d’aluminium pour des boîtiers optiques légers

Aluminium Les alliages, indéniablement, offrent un équilibre convaincant entre résistance et poids — une proposition séduisante pour de nombreuses applications optiques. Mais voici le hic : tous les alliages d’aluminium ne se valent pas, et chaque alliage ne réagira pas de la même manière face aux rigueurs de l’usinage multi-axes ou aux contraintes environnementales ultérieures. Une erreur apparemment mineure ici conduit à des pièces déformées, une intégrité structurelle compromise, et finalement, un produit qui ne parvient tout simplement pas à performer.

Facteurs de stabilité thermique et de résistance environnementale

La stabilité thermique du matériau est, pour les applications optiques, une vérité absolument irremplaçable. Que se passe-t-il lorsque votre boîtier usiné méticuleusement se dilate ou se contracte avec les fluctuations de température ? Désalignement. Désalignement catastrophique. Ensuite, il y a l’assaut implacable de la résistance environnementale — corrosion, oxydation, usure. Un choix de matériau fragile invite à une dégradation prématurée ; c’est une invitation à une défaillance opérationnelle, rien de moins.

Fixation avancée & configuration d’outillage personnalisé pour CNC

Mais vraiment, comment peut-on attendre une précision inégalée du processus d’usinage si la fondation même — la fixation — est instable ? C’est ici que de nombreux projets échouent inexplicablement. Le positionnement sécurisé et reproductible des composants optiques délicats n’est pas une suggestion ; c’est une condition absolue de succès. Toute déviation ici propagera des erreurs tout au long du processus ultérieur, rendant toutes les autres efforts vains et sans valeur.

Conception de dispositifs de fixation propriétaires pour un usinage optique sécurisé

Les dispositifs de fixation propriétaires ne sont pas simplement un luxe ; ils sont une nécessité stratégique. Les mécanismes de serrage génériques ne peuvent tout simplement pas fournir la rigidité, la répétabilité ou l’engagement sans marquage requis pour les boîtiers d’oculaires optiques.

Nous observons souvent une fixation inadéquate conduisant à des vibrations, déformations, et un taux de rebut inacceptable ; on pourrait concéder que l’industrie, peut-être, ne saisit pas toujours cette réalité fondamentale.

Sélection d'outils de coupe spécialisés pour des finitions de haute qualité des objectifs

Ensuite, les outils eux-mêmes ! Une véritable catastrophe attend ceux qui croient qu’un outil de coupe quelconque suffira. Pour les boîtiers d’objectifs optiques, avec leurs géométries souvent fragiles et leur exigence de finitions de surface impeccables, les outils génériques sont une erreur incroyablement stupide. Le choix de la fraise, sa géométrie et son revêtement doivent être méticuleusement alignés avec le matériau et la finition souhaitée.

Outils en carbure à micro-grains pour des caractéristiques fines

Considérez les exigences microscopiques des caractéristiques optiques. Les outils en carbure à micro-grains, avec leur dureté supérieure et leur résistance à l’usure, deviennent une nécessité absolue.

Tenter d’atteindre ces tolérances serrées et ces finitions miroir avec autre chose est un pari calamiteux. Le risque de déviation de l’outil, d’usure prématurée et d’imperfections de surface explose, détruisant des pièces coûteuses en quelques instants.

Trajectoires d’outil optimisées pour des géométries optiques complexes

De plus, le parcours de l’outil n’est pas simplement une trajectoire ; c’est une danse méticuleusement chorégraphiée. Pour des géométries optiques complexes, des trajectoires d’outil optimisées sont indispensables.

Une séquence incorrecte, des changements brusques de direction ou des dépassements excessifs génèrent du stress, induisent des vibrations et laissent derrière une finition de surface abominable. C’est une cause principale de rejet, une tragédie totalement évitable si une planification appropriée avait été effectuée.

Étape 3 : Programmation CNC de précision pour les boîtiers d’objectifs optiques

Soyons francs : une pièce précisément conçue émerge d’un code impeccablement élaboré, et non d’espoirs ou de suppositions. Une programmation CNC défectueuse est un assassin silencieux, tapi dans le domaine numérique, prêt à se manifester sous forme d’une pièce physique coûteuse et inutilisable. Les risques ici sont monumentaux ; ils englobent tout, du gaspillage de matériau à la détérioration de la machine, en passant par un déraillement complet des délais de production.

Programmation logicielle CAM pour l’usinage multi-axes d’objectifs

Les boîtiers optiques modernes exigent un usinage multi-axes, un défi redoutable pour la programmation CAM. La complexité de gérer des mouvements simultanés sur de nombreux axes, d’assurer l’évitement des collisions et de maintenir un engagement optimal de l’outil est immense. Toute erreur, même mineure, dans cette étape conduit invariablement à des gouges catastrophiques, des caractéristiques incomplètes ou la destruction totale de la pièce.

Simulation et vérification pour une production sans défaut de boîtiers optiques

La simulation et la vérification ne sont pas des étapes optionnelles ; elles sont absolument obligatoires, un engagement sans faille pour prévenir des erreurs coûteuses et évitables. Passer cette étape est un pari incroyablement imprudent. Détecter les erreurs de programmation dans un environnement virtuel permet d’économiser non seulement du matériau, mais aussi un temps précieux de machine et évite la production de rebuts irrécupérables.

Détection de collision et analyse de l’enlèvement de matière

Le danger de la détection de collision, ou plutôt, de son *absence*, ne peut être sous-estimé. Imaginez une collision d’outil avec une fixation ou, pire, avec la machine elle-même ! Ensuite, il y a l’analyse de l’enlèvement de matière — le programme enlève-t-il réellement du matériau comme prévu ? Une analyse inadéquate conduit à un usinage inefficace, à une usure excessive de l’outil et à une forte probabilité de créer des pièces qui ne répondent tout simplement pas aux spécifications.

Optimisation des temps de cycle pour la fabrication d’objectifs CNC

L’optimisation des temps de cycle, bien que semblant relever de l’efficacité, comporte également des risques inhérents. Pousser trop agressivement peut compromettre la finition de surface, réduire la durée de vie de l’outil et augmenter la probabilité de défauts. Trouver cet équilibre délicat, prévenir à la fois les retards excessifs et la qualité compromise, est un art d’ingénierie ; c’est une marche sur une corde raide où une erreur peut entraîner une perte financière.

Étape 4 : Opérations de dégrossissage efficaces dans le processus d’usinage CNC

L’opération de dégrossissage, malgré son nom, est loin d’être grossière ; c’est une attaque initiale méticuleusement planifiée sur la matière brute. Sous-estimer son impact, c’est rendre les étapes de finition suivantes insurmontables, face à des contraintes induites de stress et une distribution inégale du matériau. C’est ici que la déformation thermique commence véritablement sa danse malveillante.

Retrait stratégique de matière pour les formes de logement à portée initiale

Le retrait stratégique de matière pour les formes initiales est primordial. Trop en retirer trop vite, et les contraintes internes se figent dans la pièce, entraînant une déformation lors des coupes de finition. Trop peu, et les temps de cycle explosent, gaspillant des ressources précieuses. Les conséquences d’une stratégie de dégrossissage mal conçue sont presque toujours irréversibles, se manifestant par un composant instable dimensionnellement.

Gestion de la chaleur et relâchement des contraintes lors du dégrossissage CNC

La gestion de la chaleur et le relâchement des contraintes sont absolument cruciaux lors du dégrossissage. L’usinage génère de la chaleur, et une chaleur excessive et incontrôlée peut irréversiblement modifier la microstructure du matériau, entraînant des contraintes résiduelles. Ignorer cet aspect vital, c’est mettre en place une bombe à retardement dans la pièce, pouvant affecter ses performances et sa stabilité à long terme.

Équilibrer la vitesse et les avances pour le dégrossissage des logements

L’équilibre entre la vitesse et les avances, à cette étape, est un jeu subtil et à enjeux élevés. Une avance trop rapide avec une vitesse insuffisante entraîne des charges lourdes sur l’outil et un risque de rupture, ce qui est catastrophique. À l’inverse, trop lent, et vous faites fondre le matériau, induisant plus de chaleur et de contraintes. C’est un exercice d’équilibre ; la réussite repose sur une expertise empirique approfondie.

Stratégies de refroidissement pour préserver l’intégrité du matériau

Et les stratégies de refroidissement ! Elles sont indispensables, mais souvent négligées. Une application efficace du liquide de refroidissement ne se limite pas à la lubrification ; il s’agit de dissiper rapidement la chaleur de la zone de coupe, de maintenir l’évacuation des copeaux et de préserver l’intégrité inhérente du matériau. Un échec ici ouvre la porte à la distorsion thermique, au durcissement de surface et à l’usure de l’outil.

Étape 5 : Finition de haute précision des logements de scope optique

Voici le véritable test de la précision : les opérations de finition. Cette étape est impitoyable, exigeant une maîtrise absolue. Toute erreur — même minime — compromet directement la performance fonctionnelle du dispositif optique, rendant tous les efforts précédents inutiles. Il ne s’agit pas seulement d’esthétique ; c’est la physique même de la lumière qui est en jeu.

Atteindre des tolérances critiques pour l’alignement optique et l’ajustement

Atteindre des tolérances critiques pour l’alignement optique et l’ajustement est, franchement, le moment décisif. Nous parlons de microns ici, parfois même de niveaux sub-micrométriques, où la plus petite déviation signifie un échec optique total. Un manque de précision absolue conduit à une distorsion de l’image, une mauvaise transmission de la lumière, et un produit inutilisable ; sous-estimer cela est une erreur incroyablement stupide.

Exigences de finition de surface supérieure pour la performance du scope

Les exigences de finition de surface pour la performance du scope sont exceptionnellement strictes, et pour une bonne raison. Une surface rugueuse n’est pas seulement peu attrayante ; elle cause des reflets, disperse la lumière, et empêche une adhérence efficace du revêtement. Cela peut paralyser un système optique, peu importe la précision de l’alignement de ses éléments internes.

Techniques de micro-finition pour la réduction des reflets

Les techniques de micro-finition sont absolument nécessaires pour réduire les reflets. Il s’agit d’abrasion contrôlée, de polissage et de burnishing spécialisés qui réduisent la rugosité de la surface à quelques nanomètres. Sans cette attention méticuleuse, les réflexions internes dégraderont la qualité de l’image, transformant un instrument de précision en un presse-papiers glorifié.

Maintenir la tolérance géométrique dimensionnelle (GD&T)

Maintenir la tolérance géométrique dimensionnelle (GD&T) n’est pas une suggestion ; c’est une loi immuable en fabrication de précision. Chaque indication GD&T, aussi obscure soit-elle, définit une relation fonctionnelle critique. Le non-respect de ces spécifications garantit des pièces qui ne s’assembleront pas correctement, ne fonctionneront pas comme prévu, et généreront un volume impressionnant de rebuts. C’est une cause principale de déceptions opérationnelles profondes.

Étape 6 : Traitement post-usinage pour une durabilité accrue du scope

Le processus ne s’arrête pas une fois la coupe terminée ; en effet, un nouvel ensemble de dangers apparaît si les traitements post-usinage ne sont pas réalisés avec la plus grande diligence. C’est ici que la résilience de la pièce, son intégrité à long terme, prend véritablement racine — ou, plutôt, échoue de manière catastrophique.

Ébavurage et nettoyage méticuleux des boîtiers usinés CNC

L'ébavurage et le nettoyage méticuleux ne sont pas des corvées facultatives ; ils sont absolument indispensables à la fiabilité des composants. Toute bavure résiduelle, aussi minuscule soit-elle, peut se détacher, contaminer les éléments optiques ou interférer avec les mécanismes délicats. Et les particules ? Une simple poussière peut ruiner une lentille, ce qui rend cette phase critique, presque sacrée.

Traitements de surface spécialisés pour la protection des lunettes optiques

Les traitements de surface spécialisés sont précisément ce qui élève une simple pièce usinée à un boîtier optique durable et performant. Sans eux, le composant reste vulnérable, exposé aux éléments et intrinsèquement susceptible d'une dégradation rapide. C'est là que la longévité est soit forgée, soit tragiquement gaspillée.

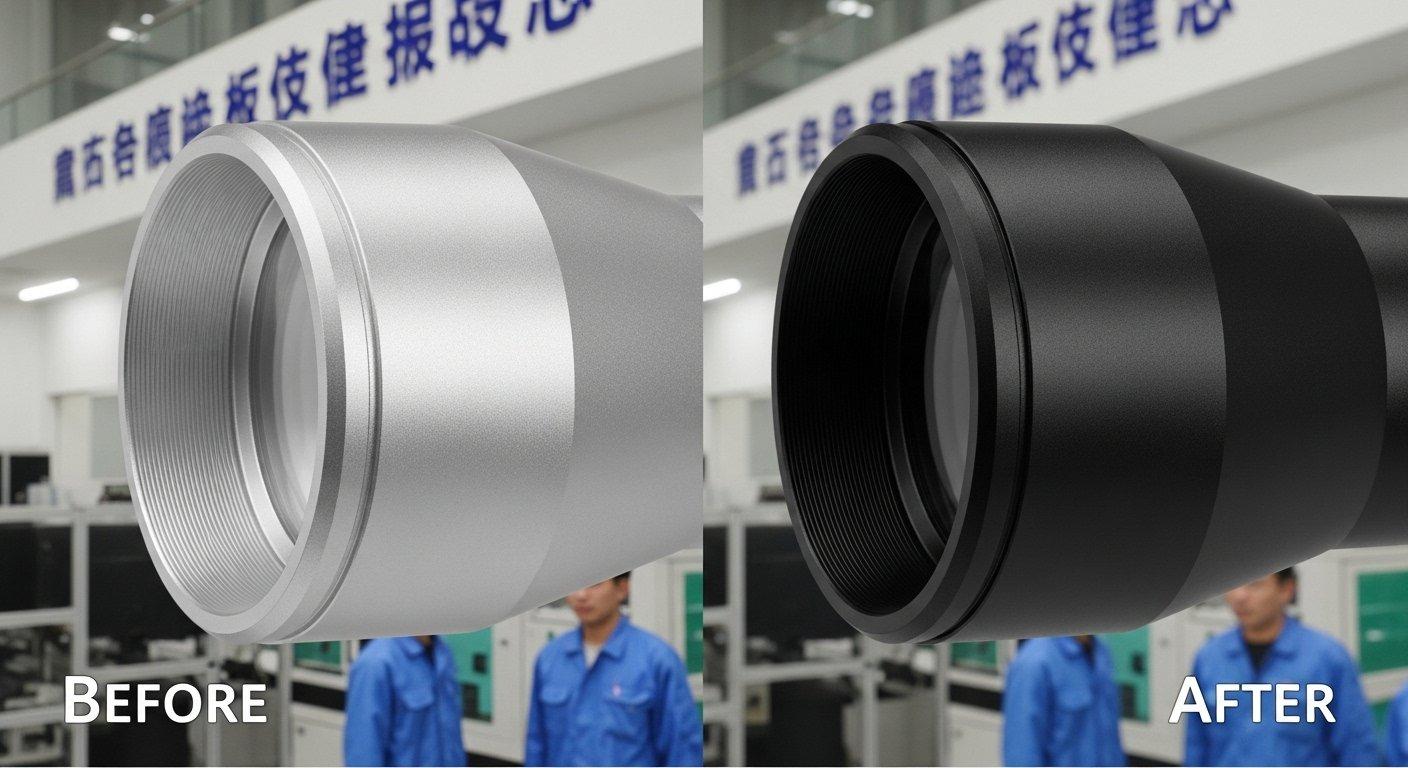

Anodisation pour la résistance à la corrosion et la finition esthétique

L'anodisation, pour les boîtiers de lunettes en aluminium, est une mesure de protection essentielle. Il ne s'agit pas seulement de la couleur ; il s'agit de créer une couche d'oxyde dure et résistante à la corrosion qui prolonge considérablement la durée de vie de la pièce. Sauter cette étape signifie laisser l'aluminium brut exposé, invitant à une oxydation rapide et à une détérioration vraiment désastreuse de la fonction et de l'apparence.

Revêtements de conversion chimique pour l'amélioration des performances

Les revêtements de conversion chimique, tels que la conversion au chromate, offrent une couche de défense alternative ou supplémentaire, en particulier lorsque la conductivité électrique ou des propriétés adhésives spécifiques sont requises. Négliger ces options, c'est potentiellement compromettre des fonctions secondaires cruciales, laissant des performances sur la table, un oubli tout à fait évitable.

Étape 7 : Inspection de qualité rigoureuse et assemblage final des pièces

Honnêtement, si l'inspection de la qualité est moins que rigoureuse, tous les efforts précédents deviennent une dépense de temps et de ressources vraiment désastreuse. Cette porte finale est l'endroit où l'intégrité est soit affirmée, soit où les défauts fondamentaux sont - espérons-le - exposés avant qu'ils n'atteignent le client, avant qu'ils n'endommagent irrévocablement notre réputation, avant qu'ils ne compromettent les applications critiques.

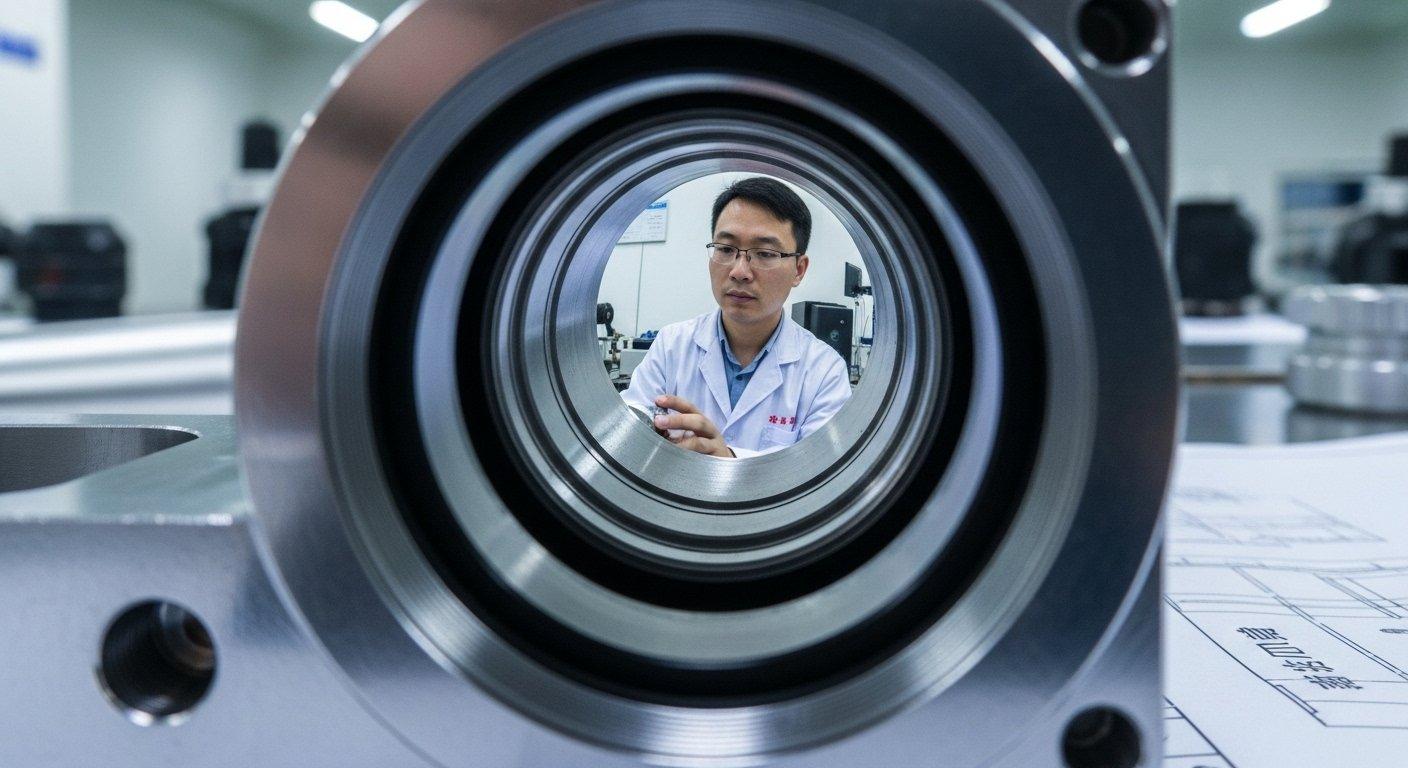

Inspection CMM et optique complète des caractéristiques de la lunette

La CMM (coordonnées Mesure Machine) et l'inspection optique complètes sont absolument obligatoires - sans si, ni et, ni mais. Essentielle à l'alignement, la CMM remplit son devoir avec diligence. Sans ces outils de métrologie avancés, la vérification des dimensions critiques et de la précision géométrique des caractéristiques optiques devient un exercice de conjecture pleine d'espoir, ce qui, il faut l'admettre, est totalement inacceptable dans ce domaine.

Tests fonctionnels et assemblage final pour des performances optimales

Les tests fonctionnels ne sont pas simplement une coche sur un formulaire ; c'est la validation ultime. Le boîtier s'intègre-t-il vraiment de manière transparente ? Maintient-il son intégrité sous des charges opérationnelles simulées ? Un échec ici est une accusation directe de l'ensemble du processus précédent. Ensuite, l'assemblage final, une danse délicate de précision, doit garantir que chaque composant s'adapte parfaitement, sans induire de contraintes excessives.

Vérification des dimensions critiques et de la précision géométrique

La vérification des dimensions critiques et de la précision géométrique est la préoccupation primordiale ici. Nous constatons souvent que même des écarts minimes, ceux qui pourraient passer une inspection moins rigoureuse, ont des répercussions désastreuses sur les performances optiques. Cette étape est donc celle où nous traquons méticuleusement tout défaut potentiel, toute légère imperfection qui pourrait compromettre la fonctionnalité.

Protocoles d'emballage et de livraison pour les pièces de haute qualité

Et le dernier kilomètre - l'emballage et la livraison ! Une pièce parfaitement usinée et méticuleusement inspectée peut encore être ruinée pendant le transport. Des protocoles d'emballage robustes et protecteurs sont indispensables ; ils constituent la dernière barrière contre les dommages physiques, l'humidité et la contamination. Tout ce qui est inférieur à un soin exemplaire ici est une erreur incroyablement stupide, rendant tous les efforts précédents nuls. Quel gâchis calamiteux, vraiment.

Étude de cas : Surmonter les risques de l'usinage de micro-caractéristiques

Nous avons autrefois été confrontés à un défi véritablement redoutable : un client avait besoin d'un boîtier de lunette optique avec une micro-caractéristique interne, une rainure d'alignement de seulement 0,5 mm de large avec une tolérance de +/- 0,005 mm, cruciale pour l'intégrité du trajet de la lumière. Leur précédent fournisseur avait eu du mal, produisant systématiquement des pièces avec un ébavurage inacceptable et des largeurs de rainure incohérentes, ce qui a entraîné un taux de rejet 70% véritablement désastreux. L'ensemble du projet était en péril et, franchement, un échec calamiteux se profilait.

Notre équipe d'ingénierie, après un examen minutieux de la conception, a immédiatement identifié le principal risque : une rigidité inadéquate de l'outil et un trajet d'outil non optimisé à cette échelle incroyablement petite. Nous avons conçu un dispositif de fixation exclusif, assisté par le vide, qui éliminait les micro-vibrations, puis nous avons développé une micro-fraise diamantée monocristalline personnalisée, oui, en diamant, spécialement pour cette géométrie unique. Nos programmeurs FAO ont méticuleusement simulé le processus, optimisant les vitesses et les avances pour éviter toute déviation de l'outil ou toute déchirure du matériau.

Le résultat ? Notre premier lot a atteint un taux d'acceptation de 100%, chaque pièce répondant aux tolérances strictes. L'ébavurage a été entièrement éliminé, la cohérence des rainures était impeccable et le client, dont le projet était au bord de l'effondrement, a finalement atteint les performances optiques souhaitées. Cela a démontré non seulement notre capacité, mais aussi notre engagement absolu envers l'atténuation des risques et l'excellence en ingénierie ; c'était, à sa manière, un miracle inspirant.

Les dangers de la sous-estimation de la précision CNC

Écoutez, la réalité est la suivante : les sept étapes essentielles de usinage CNC pour les boîtiers de lunettes optiques ne sont pas simplement une liste de contrôle procédurale. Chaque étape, isolément, présente un champ de mines d'échecs potentiels, un véritable parcours d'obstacles de défis d'ingénierie.

Traiter l'une de ces étapes avec moins qu'un dévouement absolu et inébranlable, c'est inviter à la catastrophe, compromettre la fonctionnalité même de votre dispositif optique. Chez ly-machining, nous croyons fondamentalement que négliger ne serait-ce qu'une de ces phases est une erreur incroyablement stupide, lourde de périls.

Notre engagement envers une analyse rigoureuse, un outillage de pointe, une programmation méticuleuse et un contrôle qualité inébranlable n'est pas simplement une préférence ; c'est un bouclier contre les risques inhérents à la fabrication optique de précision. Nous comprenons les enjeux élevés, la vérité absolument irremplaçable selon laquelle les performances optiques dépendent de l'intégrité du boîtier. Nous ne devons jamais négliger le potentiel d'échec.

Résumé de l'article : Atténuation des risques liés aux boîtiers optiques

Le parcours de l'usinage CNC des boîtiers de lunettes optiques, tel que détaillé à travers ces sept étapes essentielles, est semé d'embûches potentielles. Des erreurs de conception initiales et des choix de matériaux inadéquats aux erreurs critiques de fixation, de programmation et de finition, chaque étape présente des risques substantiels qui peuvent compromettre la précision et la durabilité optiques.

Des traitements post-usinage méticuleux et des inspections de qualité rigoureuses sont absolument indispensables pour éviter des défaillances catastrophiques, soulignant l'impératif d'une expertise technique inégalée et d'un engagement inébranlable envers l'intégrité du processus.

Foire aux questions sur l'usinage des boîtiers optiques

Pourquoi les montages personnalisés sont-ils essentiels ?

Les montages personnalisés sont absolument essentiels, car les méthodes de serrage génériques ne peuvent tout simplement pas fournir la rigidité et la répétabilité requises pour l'ultra-haute précision des boîtiers de lunettes optiques. Une fixation inadéquate entraîne des vibrations, une déformation des pièces et, en fin de compte, un taux de rebut inacceptablement élevé. C'est une protection fondamentale contre les erreurs d'usinage omniprésentes.

Quels risques l'anodisation atténue-t-elle ?

L'anodisation atténue principalement les risques graves de corrosion et d'usure des boîtiers de lunettes optiques en aluminium. Sans cette étape cruciale Traitement de surface, l'aluminium brut reste vulnérable, ce qui entraîne une oxydation rapide et une détérioration véritablement désastreuse de l'intégrité structurelle et de la finition esthétique du composant.

Comment la MMT assure-t-elle la qualité ?

La MMT remplit son devoir avec diligence en vérifiant méticuleusement les dimensions critiques et la précision géométrique, souvent au micron près, du boîtier de la lunette optique. Cette inspection complète garantit que toutes les spécifications GD&T sont respectées, identifiant de manière proactive toute déviation minime qui pourrait entraîner un désalignement optique ou des défaillances d'assemblage catastrophiques.