Alors que nous naviguons à travers les dernières innovations et pratiques industrielles, vous découvrirez comment ces méthodes améliorent la performance des produits, réduisent les coûts de production et améliorent les délais d'exécution. Nous partagerons également des exemples concrets et des insights d'experts, facilitant ainsi la prise de décisions éclairées pour les fabricants quant aux techniques qui conviennent le mieux à leurs besoins. Que vous soyez un professionnel expérimenté ou nouveau dans le domaine de usinage CNC, ce guide vous dotera des connaissances essentielles pour améliorer vos projets d'enceintes en aluminium. Rejoignez-nous dans cette exploration des techniques avancées usinage CNC qui établissent la norme dans le secteur manufacturier en France et découvrez comment vous pouvez tirer parti de ces avancées pour votre propre succès.

## Les Techniques de Usinage CNC leader en Enceintes en aluminium en France

En ce qui concerne l'usinage CNC, choisir la bonne technique pour aluminium les enceintes peut être un défi. Avec autant d'options disponibles, il n'est pas rare de se sentir dépassé. Vous pourriez vous demander : « Quelles techniques sont vraiment en tête en France ? » Eh bien, je suis dans le secteur de l'usinage CNC depuis assez longtemps pour voir ce qui fonctionne le mieux, et je suis ici pour partager des insights pratiques qui peuvent vous aider à faire le bon choix.

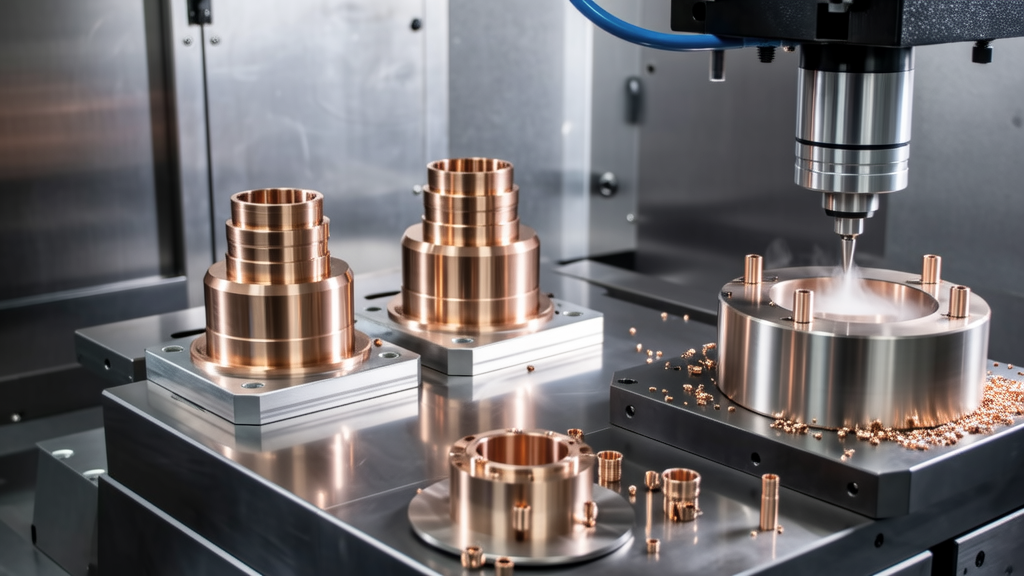

Fraisage est l'une des techniques d'usinage CNC les plus populaires pour enceintes en aluminium. Il consiste à utiliser des fraises rotatives pour enlever le matériau d'une pièce de travail. Je me souviens de la première fois où j'ai utilisé le fraisage pour un projet en aluminium ; la précision était stupéfiante. C’est parfait pour créer des formes complexes et des pièces de haute précision. Utiliser une fraiseuse CNC permet d’atteindre des tolérances plus strictes et des designs complexes que l’usinage plat ne peut pas fournir.

Une autre technique couramment utilisée est le tournage. Cela est particulièrement utile pour les pièces cylindriques. La pièce en aluminium est tournée, et un outil de coupe est utilisé pour enlever le matériau le long de sa longueur. J’ai vu le tournage briller dans des applications où des diamètres internes uniformes sont critiques, comme dans les composants de boîtiers. Ce que je trouve fascinant, c’est qu’avec les avancées des tours CNC, obtenir des finitions de surface lisses est devenu plus facile que jamais.

La découpe laser mérite également d’être mentionnée. C’est une technique sans contact qui utilise un laser pour couper à travers des feuilles d’aluminium. Je me souviens d’un projet où l’utilisation de la découpe laser a considérablement réduit le temps de production par rapport aux méthodes traditionnelles. C’est idéal pour des designs complexes où la précision est cruciale, et elle laisse une arête propre qui nécessite souvent peu ou pas de finition.

Comprendre les avantages de ces techniques est crucial lors du choix de celle à utiliser pour vos enceintes en aluminium. Par exemple, le fraisage offre de la polyvalence. Vous pouvez travailler sur différentes finitions de surface avec divers outils ; j’ai souvent combiné plusieurs techniques pour obtenir les résultats souhaités. De plus, le fraisage peut gérer des quantités plus importantes, ce qui le rend rentable pour la production en série.

Le tournage est tout aussi avantageux. Avec sa capacité à produire des composants symétriques, c’est la méthode de référence lorsque vous avez besoin de cohérence. Je recommande souvent le tournage pour des projets nécessitant des pièces comme des connecteurs ou des tubes, car cela accélère généralement le temps de production tout en maintenant une haute qualité.

La découpe laser, en revanche, permet de réaliser des designs complexes qui seraient difficiles à obtenir par fraisage ou tournage. Un de mes collègues avait un projet impliquant des motifs artistiques élaborés en aluminium, et la découpe laser était la seule option réalisable. La précision de la technologie laser signifie que vous pouvez obtenir des détails qui nécessiteraient autrement un finissage manuel approfondi après l'usinage.

Alors, comment choisir la bonne technique ? Commencez par considérer les exigences spécifiques de votre projet, qu'il s'agisse de taille, de complexité ou de tolérance. Il peut être utile de consulter votre fournisseur d'usinage CNC comme nous chez LY-Machining, qui peut offrir des conseils sur les meilleures pratiques en fonction des détails de votre projet.

Pour les projets avec des tolérances strictes, les techniques d'usinage telles que le fraisage et le tournage doivent être prioritaires. Pour des designs plus élaborés ou décoratifs, privilégier la découpe laser pourrait vous faire gagner du temps et garantir la qualité. Chaque méthode a ses forces en fonction des situations.

Je recommande également de suivre les dernières avancées et technologies ; l'usinage CNC a beaucoup évolué, et des approches innovantes émergent continuellement. Par exemple, certains fraiseuses CNC intègrent désormais la technologie IA pour optimiser les trajectoires de coupe, économisant du temps et du matériau. Il vaut la peine d'investir pour rester à jour sur ce qui est disponible.

Si vous souhaitez savoir comment ces techniques peuvent spécifiquement impacter votre prochain projet d'usinage CNC pour des boîtiers en aluminium, n'hésitez pas à me contacter. Je suis heureux de partager plus de conseils et d'astuces personnalisées !

Quels sont les principaux avantages de l'utilisation Fraisage CNC pour les boîtiers en aluminium ?

Fraisage CNC offre une grande polyvalence, permettant des formes complexes et une haute précision dans les boîtiers en aluminium. C’est parfait pour atteindre des tolérances serrées, ce qui est essentiel pour des raccords et assemblages de qualité.

De plus, avec les bons outils, vous pouvez explorer diverses finitions de surface, ce qui rend le fraisage attrayant aussi bien pour les prototypes que pour la production en série.

Comment la découpe laser se compare-t-elle aux méthodes d'usinage traditionnelles ?

La découpe laser est une technique sans contact qui peut réaliser des designs complexes qui pourraient être difficiles avec des méthodes traditionnelles. Elle offre également un bord propre, minimisant le besoin de post-traitement.

D'après mon expérience, l'utilisation de la découpe laser peut réduire considérablement le temps de production pour des projets nécessitant des graphiques ou des détails complexes, en obtenant souvent des résultats qui donnent aux pièces un aspect poli dès la sortie de la machine.

Quand devrais-je privilégier le tournage plutôt que le fraisage pour mon projet ?

Le tournage est un excellent choix lorsque vous avez besoin de créer des composants cylindriques ou des pièces avec des caractéristiques symétriques. Il est incroyablement efficace pour produire en grande quantité des composants avec des diamètres internes constants.

Si votre projet implique des composants comme des connecteurs ou des tubes, le tournage sera généralement plus rapide et offrira une précision supérieure, ce qui est crucial pour ces types de pièces usinées.

Le choix de la technique d'usinage CNC peut-il influencer les coûts de production ?

Absolument ! La technique d'usinage que vous choisissez peut avoir un impact significatif sur le gaspillage de matériaux et le temps nécessaire pour réaliser le travail, ce qui influence à son tour les coûts de production globaux. Par exemple, bien que le fraisage puisse être polyvalent, il pourrait générer plus de déchets par rapport à la découpe laser pour des designs spécifiques.

Il est essentiel d’évaluer les exigences de votre projet pour prendre une décision éclairée qui correspond à votre budget, afin d’obtenir le meilleur rapport qualité-prix pour la qualité souhaitée.

Quelles innovations devrais-je rechercher dans l’usinage CNC aujourd’hui ?

Les avancées technologiques dans l'usinage CNC se produisent rapidement. Des innovations telles que l'optimisation basée sur l'IA deviennent courantes, aidant à rationaliser les trajectoires de coupe et à réduire les temps de cycle.

Se tenir à jour avec ces technologies peut offrir un avantage concurrentiel, que vous souhaitiez améliorer la précision ou simplement réduire les délais de production.