Question : Pourquoi l'usinage de l'aluminium à parois fines présente-t-il des défis ?

Réponse : L'usinage de l'aluminium à parois fines peut être difficile principalement en raison des propriétés inhérentes du matériau. Ces pièces sont souvent légères et conçues pour la résistance, mais en ce qui concerne l'usinage, cela peut entraîner plusieurs problèmes. Le premier défi est le risque accru de déformation pendant le processus d'usinage. Les parois fines de ces pièces peuvent facilement se plier ou se déformer lorsqu'elles sont soumises à des forces de coupe, ce qui entraîne des inexactitudes dimensionnelles.

Un autre défi est lié aux vibrations. En raison de leur nature légère, les composants à parois fines sont très sensibles aux vibrations pendant l'usinage. Cela peut entraîner une diminution de la qualité de la finition de surface et compromettre davantage l'intégrité structurelle des pièces. De plus, l'usure de l'outil est une préoccupation critique. L'usinage de l'aluminium à parois fines aluminium peut provoquer une détérioration rapide de l'outil, en particulier si les outils ne sont pas sélectionnés de manière appropriée ou si les paramètres d'usinage ne sont pas optimisés.

Question : Quelles mesures peuvent être prises pour surmonter ces défis d'usinage ?

Réponse : Pour relever les défis liés à l'usinage de l'aluminium à parois fines, plusieurs stratégies peuvent être employées. Tout d'abord, l'utilisation d'outils spécialisés conçus pour les matériaux légers et les parois fines peut aider à atténuer certains problèmes. Ces outils sont conçus pour réduire les forces de coupe tout en offrant une arête de coupe stable, ce qui réduit considérablement le risque de déformation.

Ensuite, l'optimisation des paramètres d'usinage est cruciale. Cela implique des ajustements minutieux de la vitesse de coupe, de l'avance et de la profondeur de coupe. Une pratique courante consiste à utiliser une faible vitesse de coupe avec une avance élevée. Cette approche minimise la génération de chaleur et aide à maintenir la précision dimensionnelle, réduisant ainsi la probabilité de déformation thermique ou d'usure de l'outil.

La mise en place de dispositifs de fixation ou de supports pendant l'usinage peut également grandement améliorer la stabilité. En fixant correctement la pièce, vous minimisez les mouvements causés par les forces de coupe, ce qui contribue à atteindre la précision. De plus, l'utilisation de liquide de refroidissement ou de lubrifiants peut aider à gérer l'accumulation de chaleur, ce qui est essentiel pour éviter la déformation.

Question : Comment le choix du procédé d'usinage influence-t-il ces défis ?

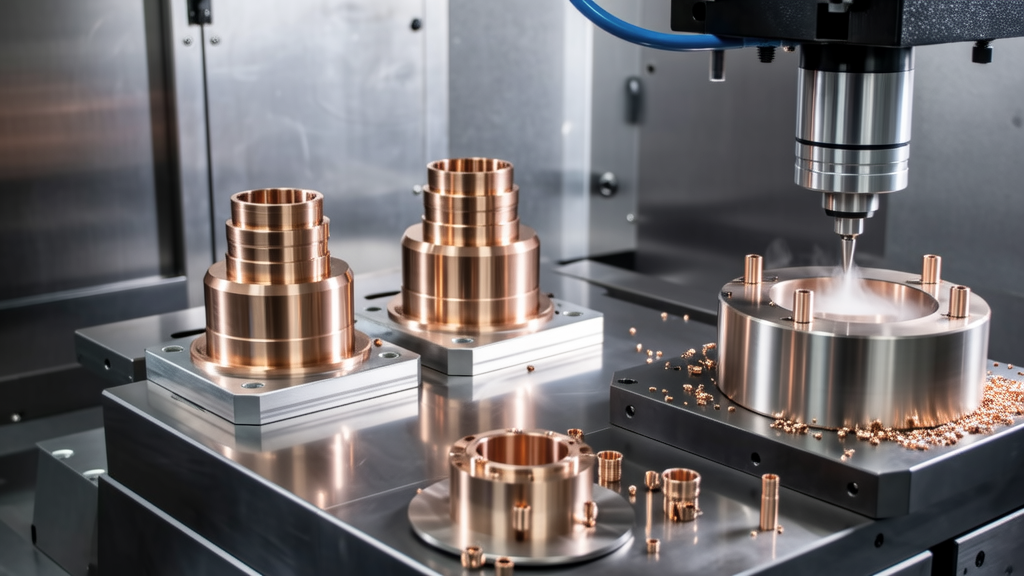

Réponse : Le choix du procédé d'usinage influence considérablement les défis rencontrés lors de la production de pièces en aluminium à parois fines. Des procédés comme Fraisage CNC, le tournage, ou même la fabrication additive peuvent donner des résultats différents. Par exemple, le fraisage CNC permet souvent un contrôle plus précis des paramètres de coupe, ce qui peut aider à éviter la déformation.

D'autre part, la découpe laser offre une alternative qui réduit la contrainte mécanique sur le matériau, permettant une coupe précise sans la force traditionnelle appliquée par les outils mécaniques. L'inconvénient, bien sûr, est qu'il peut ne pas convenir à toutes les géométries et peut laisser des bords rugueux nécessitant des opérations de finition supplémentaires.

En fin de compte, le procédé d'usinage idéal dépend de l'application spécifique et des caractéristiques souhaitées du produit final. Cela signifie que les ingénieurs et les machinistes doivent évaluer l'utilisation prévue de la pièce en parallèle avec ses complexités de conception pour choisir la meilleure méthode de production.

Question : La conception initiale des pièces en aluminium à parois fines peut-elle influencer le processus d'usinage ?

Réponse : Absolument, la conception initiale est un facteur critique qui peut influencer toutes les étapes de la production, y compris l'usinage. Si la conception intègre des caractéristiques trop complexes ou des tolérances strictes, cela peut considérablement compliquer le processus d'usinage et augmenter la probabilité de rencontrer des problèmes tels que des tronçonnages ou un fini excessif.

Les considérations de conception pourraient impliquer la mise en œuvre de zones plus épaisses de manière stratégique, ce qui pourrait servir de supports lors de l'usinage mais être minimisées dans les régions où l'économie de poids est prioritaire. Encourager les concepteurs à adopter des principes de conception pour la fabricabilité (DFM) peut favoriser la collaboration entre les équipes de conception et de fabrication, en veillant à ce que les conceptions soient réalisables pour la production.

Par exemple, une épaisseur de paroi uniforme peut atténuer certains des défis liés à l'usinage, améliorant ainsi la productivité et la qualité finale. Des itérations de conception pratiques et des prototypes peuvent révéler des insights qui n'avaient pas été initialement envisagés, offrant une vision plus holistique à la fois de l'esthétique et de la fabricabilité.

Question : Quel rôle jouent les avancées industrielles dans la résolution de ces défis ?

Réponse : Les avancées industrielles, notamment dans la technologie et la science des matériaux, offrent continuellement des solutions aux défis de l'usinage de l'aluminium à parois fines. Des innovations telles que des matériaux d'outils de coupe avancés, comme les composites en carbure et les outils revêtus, ont montré une résistance à l'usure et des performances de coupe nettement améliorées. Ces développements facilitent l'usinage de géométries complexes sans subir une dégradation accélérée des outils.

De plus, les technologies de fabrication intégrée, telles que la combinaison de la fabrication additive avec les procédés d'usinage traditionnels, contribuent à combler les lacunes en matière de flexibilité de conception et d'utilisation des matériaux. Cette approche hybride peut créer des pièces à parois fines plus solides tout en minimisant le temps et les risques liés à l'usinage traditionnel.

Ces dernières années, les progrès dans les logiciels de simulation et de modélisation informatique ont également eu un impact. Ces outils permettent aux fabricants de simuler des conditions réelles et d'ajuster les stratégies d'usinage de manière proactive, réduisant ainsi considérablement les essais et erreurs dans le processus de fabrication.

En restant à jour avec les avancées technologiques, les fabricants peuvent mieux naviguer dans le paysage complexe de l'usinage de l'aluminium à parois fines, conduisant finalement à de meilleurs résultats de production et à moins de déchets.

Pourquoi la déformation est-elle une préoccupation majeure lors de l'usinage de l'aluminium à parois fines ?

La déformation est une préoccupation majeure car les pièces en aluminium à parois fines sont particulièrement susceptibles de se plier ou de se déformer pendant le processus d'usinage. Les forces de coupe peuvent facilement déformer ces structures délicates, compromettant leur précision dimensionnelle.

De plus, la légèreté de ces composants signifie qu'ils peuvent se plier plus facilement que des matériaux plus épais, ce qui rend crucial la gestion soigneuse des paramètres d'usinage pour minimiser ce risque.

Comment les vibrations impactent-elles le processus d'usinage de l'aluminium à parois fines ?

Les vibrations peuvent créer plusieurs problèmes lors de l'usinage de pièces en aluminium à parois fines. La conception légère entraîne souvent une augmentation des vibrations, ce qui peut affecter la finition de surface et la qualité globale de la pièce. Des niveaux élevés de vibrations peuvent également accélérer l'usure de l'outil.

En comprenant comment les vibrations affectent le processus d'usinage, les fabricants peuvent ajuster leurs techniques et choisir des outils spécifiquement conçus pour réduire ce problème, conduisant à de meilleurs résultats globaux.

Quel rôle jouent les paramètres d'usinage dans la précision ?

Les paramètres d'usinage tels que la vitesse de coupe, l'avance et la profondeur de coupe sont essentiels pour atteindre la précision lors du travail avec de l'aluminium à parois minces. L'optimisation de ces paramètres permet de réduire l'usure de l'outil et d'éviter une génération excessive de chaleur, ce qui pourrait déformer le matériau.

Par exemple, il est souvent efficace d'associer une vitesse de coupe plus faible à une avance plus élevée. Cette combinaison peut minimiser la distorsion thermique tout en maintenant la précision de la pièce finie.

La conception des pièces en aluminium à parois fines peut-elle influencer les défis d'usinage ?

Oui, la conception joue un rôle important dans les défis d'usinage rencontrés. Les conceptions avec une épaisseur de paroi uniforme peuvent atténuer de nombreux problèmes liés à la déformation et à la précision de l'usinage.

De plus, l'incorporation de caractéristiques offrant un support pendant le processus d'usinage peut entraîner des améliorations significatives en termes d'intégrité et de productivité, soulignant l'importance des considérations de conception en fabrication et en usinage.

Comment les avancées technologiques répondent-elles aux défis d'usinage de l'aluminium à parois fines ?

Les progrès dans les matériaux des outils de coupe et les technologies de fabrication intégrée ont rendu l'usinage de l'aluminium à parois minces plus gérable. De nouveaux matériaux, tels que les outils revêtus, offrent une durabilité et des performances accrues, ce qui peut conduire à une durée de vie plus longue des outils et à une meilleure précision.

De plus, des innovations telles que les logiciels de simulation informatique permettent aux fabricants d'anticiper les problèmes d'usinage, leur permettant d'ajuster leurs stratégies de manière proactive plutôt que de réagir aux problèmes lorsqu'ils surviennent.